Изобретение относится к машиностроению, а именно к способам фрезерной обработки при вращении обрабатываемых изделий, и может быть использовано для обработки цилиндрических, конических и профильных тел вращения.

Известен способ фрезерования двух тел вращения, при котором обработку ведут фасонной дисковой фрезой с трапецеидальным производящим контуром, симметричным относительно оси, перпендикулярной оси вращения фрезы. Заготовки располагают по обе стороны от фрезы так, что их оси отстоят на равном расстоянии от оси симметрии фрезы и перпендикулярны последней.

В процессе обработки фрезе и заготовкам сообщают вращение вокруг их собственных осей, фрезу перемещают поступательно вдоль осей заготовок и вдоль оси симметрии [1].

Недостатком известного способа является невозможность производить обработку тел вращения переменного диаметра с глубокими и узкими впадинами из-за того, что заготовки располагают по обе стороны от фасонной дисковой фрезы и для получения заданного диаметра обработанной поверхности, фрезе сообщают поступательное перемещение вдоль осей заготовок.

Основной задачей, на решение которой направлен заявленный способ фрезерной обработки двух тел вращения, является повышение производительности.

Техническим результатом, достигаемым при осуществлении заявленного способа, является расширение технологических возможностей за счет обработки дисковым режущим инструментом двух тел вращения переменного диаметра с глубокими и узкими впадинами.

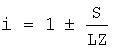

Указанный технический результат достигается тем, что в известном способе фрезерной обработки двух тел вращения, содержащем фасонную фрезу и две обрабатываемые заготовки, расположенные на параллельных осях, согласно изобретению обрабатываемые заготовки 1 и 2 одинакового диаметра Dз располагают на параллельных осях 3 и 4 с возможностью вращения вокруг них, обработку производят дисковым режущим инструментом 5, у которого вершины всех зубьев расположены на окружности одного диаметра, с возможностью вращения вокруг оси 6, установленной под углом α к оси заготовок, который на расположение заготовок относительно инструмента не влияет.

Ось 6 с режущим инструментом 5 установлена на коромысле 7 с осью, перпендикулярной оси вала 9. Коромысло расположено с возможностью качания на этом валу. Режущему инструменту посредством коромысла сообщают качательное движение относительно заготовок.

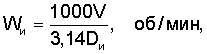

Заготовки одинакового диаметра устанавливают в положение, при котором инструмент 5 одновременно касается двух заготовок 1 и 2, оси вращения которых лежат на одной окружности 10, диаметр Do которой равен диаметру Dи режущего инструмента 5, а ее центр О расположен на дуге качания оси вращения режущего инструмента 11. Образование профиля тел вращения осуществляют дисковым режущим инструментом 5 путем одновременно согласованных между собой качательных движений относительно заготовок и перемещения S вдоль осей заготовок 3 и 4.

Сопоставимый анализ заявленного способа с прототипом показывает, что заявляемый способ отличается расположением заготовок относительно режущего инструмента от прототипа, что позволяет одновременно обрабатывать два тела вращения переменного диаметра с глубокими и узкими впадинами. Данный способ позволяет производить фрезерование цилиндрических, конических и профильных тел вращения.

Анализ известных технических решений позволяет сделать вывод об отсутствии в них значительной части признаков, сходных с существенными отличиями в заявляемом способе. Так, например, в прототипе образование профиля тел вращения осуществляют фасонной фрезой за счет поступательного перемещения, а при фрезеровании конических и профильных тел вращения в заявляемом способе образование профиля тел вращения осуществляют дисковым режущим инструментом за счет одновременно согласованных между собой качательного движения относительно заготовок и перемещения вдоль осей заготовок.

Таким образом, выделенные признаки способа расположения обрабатываемых заготовок и образование профиля тел вращения режущим инструментом являются новыми и, благодаря этим признакам, достигаются такие технологические результаты, проявление которых не обнаружено у прототипа.

Сущность изобретения подтверждается чертежами,

где на фиг.1 показан механизм фрезерной обработки двух тел вращения для осуществления 1-го варианта способа,

на фиг.2 - вид А на фиг.1,

на фиг.3 - механизм фрезерной обработки двух тел вращения для осуществления предлагаемого 2-го варианта способа.

Механизм содержит обрабатываемые заготовки 1 и 2, оси вращения заготовок 3 и 4, дисковый режущий инструмент 5, ось вращения режущего инструмента 6, коромысло 7, вал 8, ось вала 9, окружность 10, дугу качания оси вращения дискового режущего инструмента 11.

При обработке заготовкам 1 и 2 сообщают вращательные движения вокруг своих осей 3 и 4 с частотой Wз, а режущему инструменту 5 сообщают вращение вокруг оси 6 с частотой Wи и одновременно совместно с коромыслом качательные движения с продольным перемещением относительно осей заготовок. Вращение заготовок и режущего инструмента сообщают в одном направлении. Для врезания инструмента в заготовки и получения заданного диаметра обработанной поверхности, инструменту 5 сообщают движение врезания Sв вдоль дуги качания оси инструмента 11, а добавив к последнему перемещение S вдоль осей заготовок в их относительном движении соответственно вокруг осей 3 и 4, получим круглый профиль тел вращения. Для фрезерования конических и профильных тел вращения инструменту 5 сообщают одновременно согласованные между собой качательные движения относительно заготовок 1 и 2 и перемещение S вдоль осей заготовок.

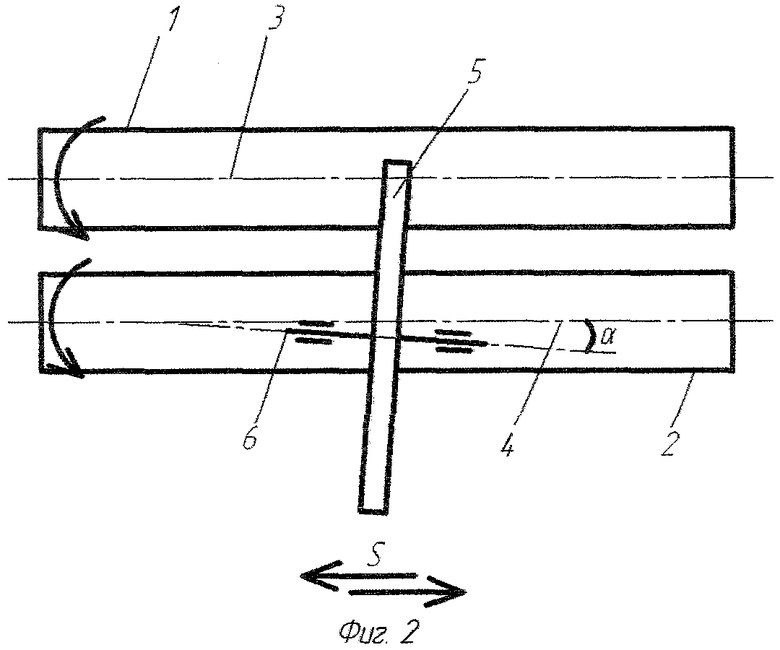

Частоту вращения инструмента Wи задают в зависимости от допускаемой скорости резания по известной зависимости

где V - скорость резания, м/мин (определяют по режимам резания);

Dи - максимальный диаметр режущего инструмента в зоне контакта с заготовкой, мм [1].

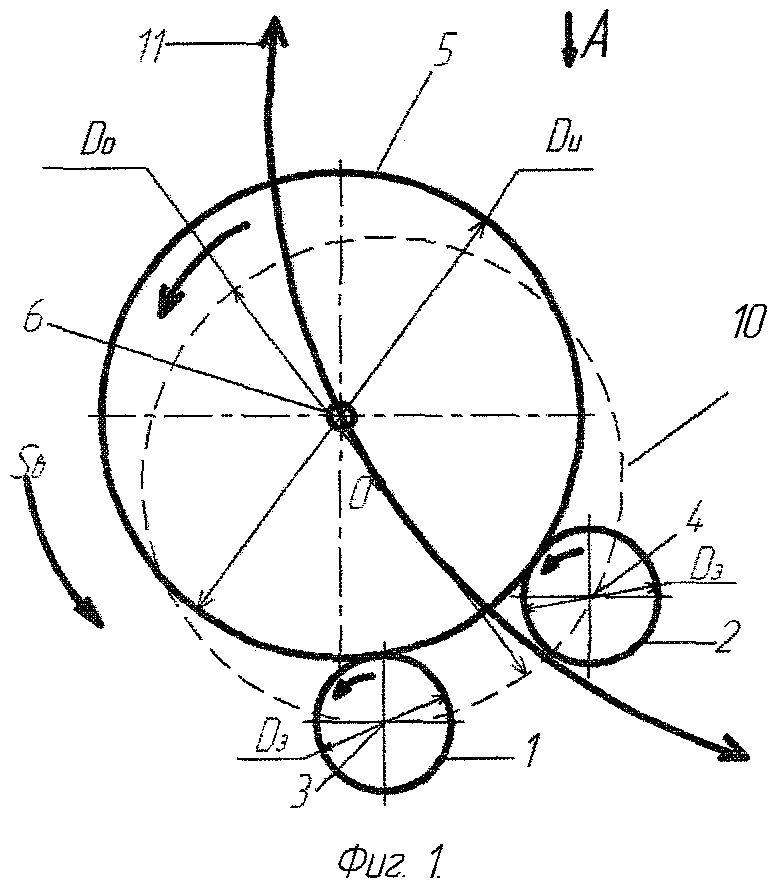

Отношение ширины инструмента к величине подачи на оборот детали выбирают равным целому числу (не меньше двух), а отношение частоты вращения детали к частоте вращения инструмента определяют из известной зависимости

,

,

где i - отношение частоты вращения детали к частоте вращения инструмента;

S - подача инструмента на оборот детали;

L - ширина режущей части инструмента;

Z - число зубьев инструмента [2].

Значение перемещения S задают по режимам резания.

Источники информации

1. А.с. №1301580, кл. В23С 3/04, 1987, Бюл. №13.

2. А.с. №1225708, Кл. В23С 3/04, 1986, Бюл. №15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРЕЗЕРНОЙ ОБРАБОТКИ ДВУХ ТЕЛ ВРАЩЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2368467C2 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА КОПИРОВАЛЬНО-ФРЕЗЕРНОМ СТАНКЕ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДЕРЕВА И ДРУГИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2002 |

|

RU2245243C2 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2497636C1 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| Способ обработки криволинейной поверхности деталей,преимущественно дисковых кулачков,методом копирования | 1975 |

|

SU891359A1 |

| Способ затылования боковых задних поверхностей червячных фрез | 1980 |

|

SU994217A1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВЫХ КАНАВОК ДУГООБРАЗНОГО ПРОФИЛЯ | 2014 |

|

RU2571297C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| Способ затылования режущих инструментов,например,дисковых фрез | 1973 |

|

SU488659A1 |

Изобретение относится к области машиностроения, обработке резанием цилиндрических, конических и профильных тел вращения. Способ заключается в том, что две заготовки устанавливают на параллельных осях с возможностью вращения вокруг них и используют вращающийся дисковый режущий инструмент, у которого вершины всех зубьев расположены на окружности одного диаметра. Для расширения технологических возможностей и повышения производительности дисковый режущий инструмент устанавливают с осью вращения на коромысле с осью, перпендикулярной оси вала, с возможностью качания на этом валу. При этом заготовки устанавливают в положение, при котором дисковый режущий инструмент одновременно касается двух обрабатываемых заготовок одинакового диаметра, оси которых лежат на одной окружности, диаметр которой равен диаметру дискового режущего инструмента, а ее центр расположен на дуге качания оси вращения дискового режущего инструмента. При обработке дисковому режущему инструменту посредством коромысла сообщают качательные движения относительно заготовок. 2 н.п. ф-лы, 4 ил.

| Способ фрезерования двух тел вращения | 1985 |

|

SU1301580A1 |

| Способ обработки тел вращения | 1974 |

|

SU499987A1 |

| Способ обработки тел вращения | 1983 |

|

SU1225708A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2008-02-27—Публикация

2006-03-23—Подача