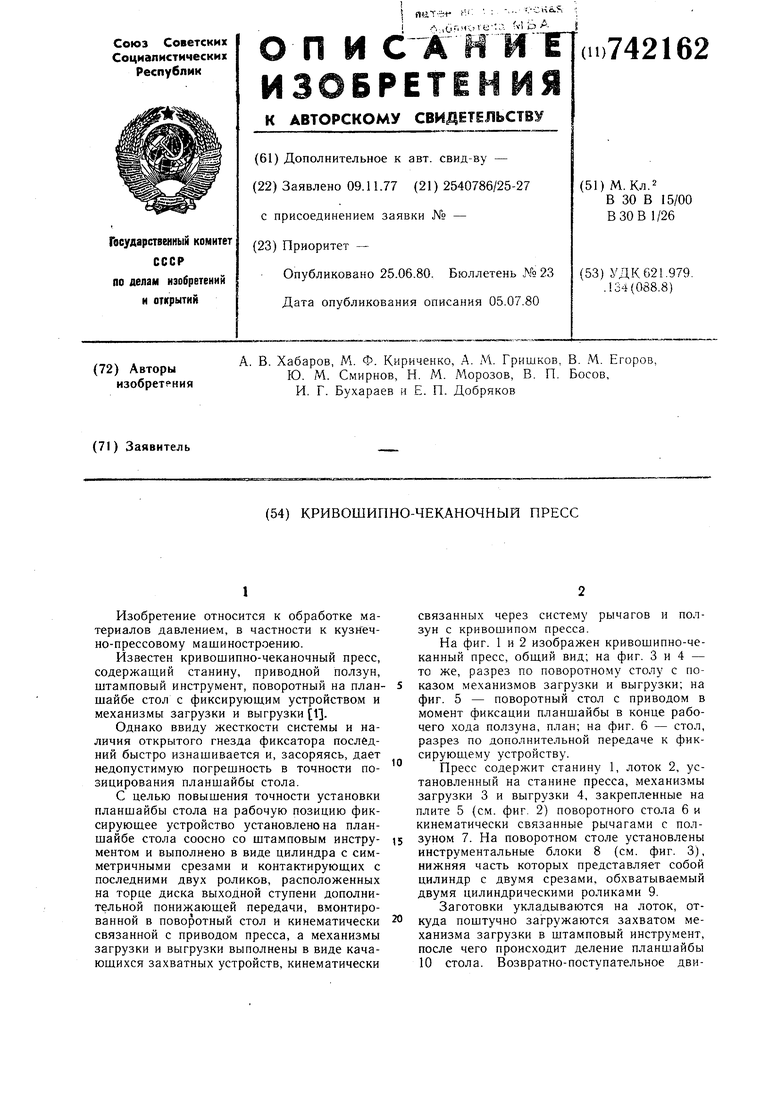

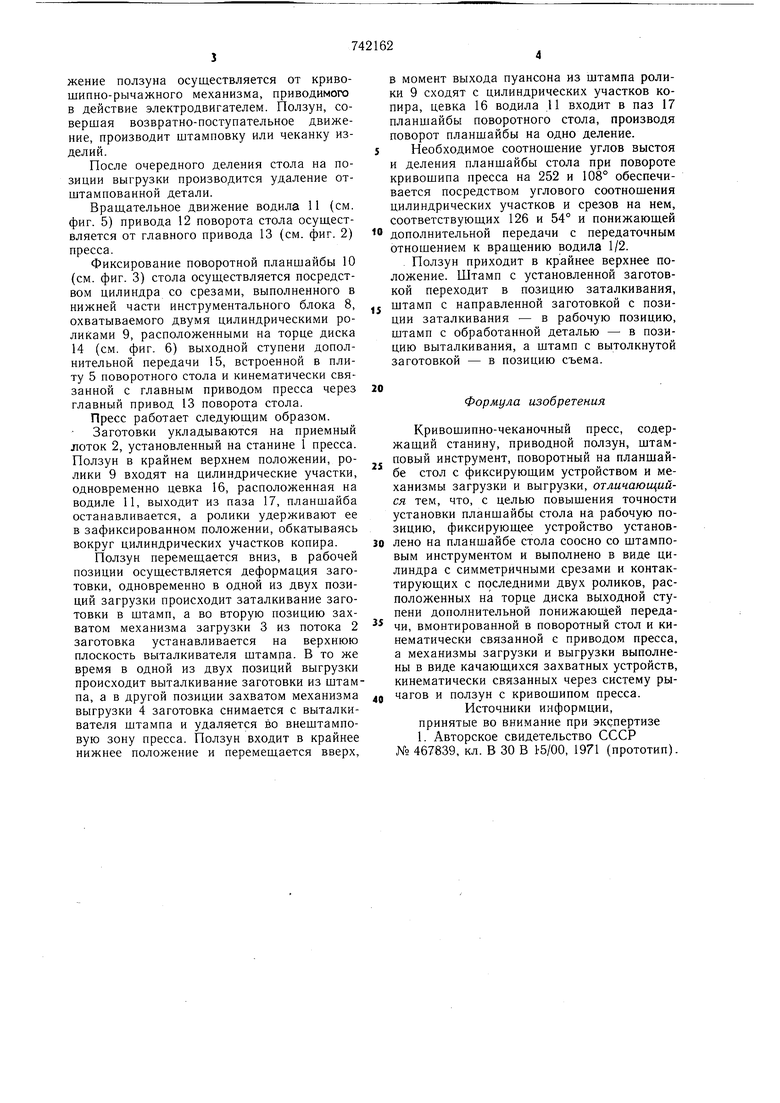

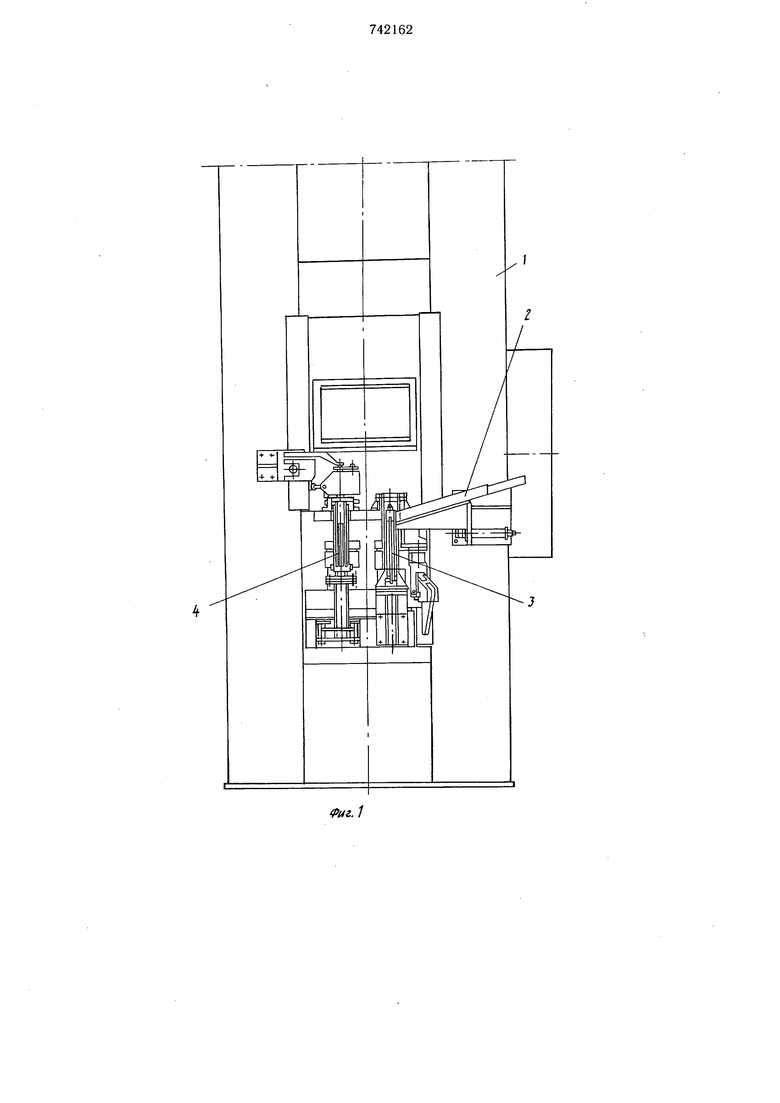

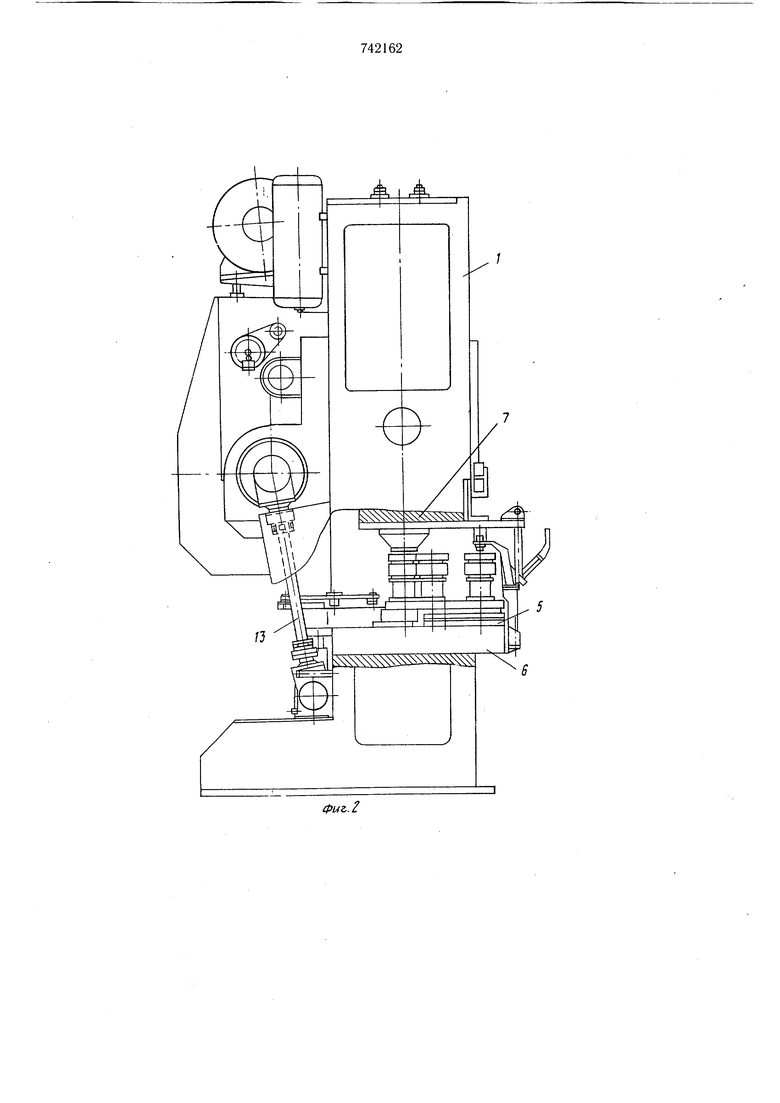

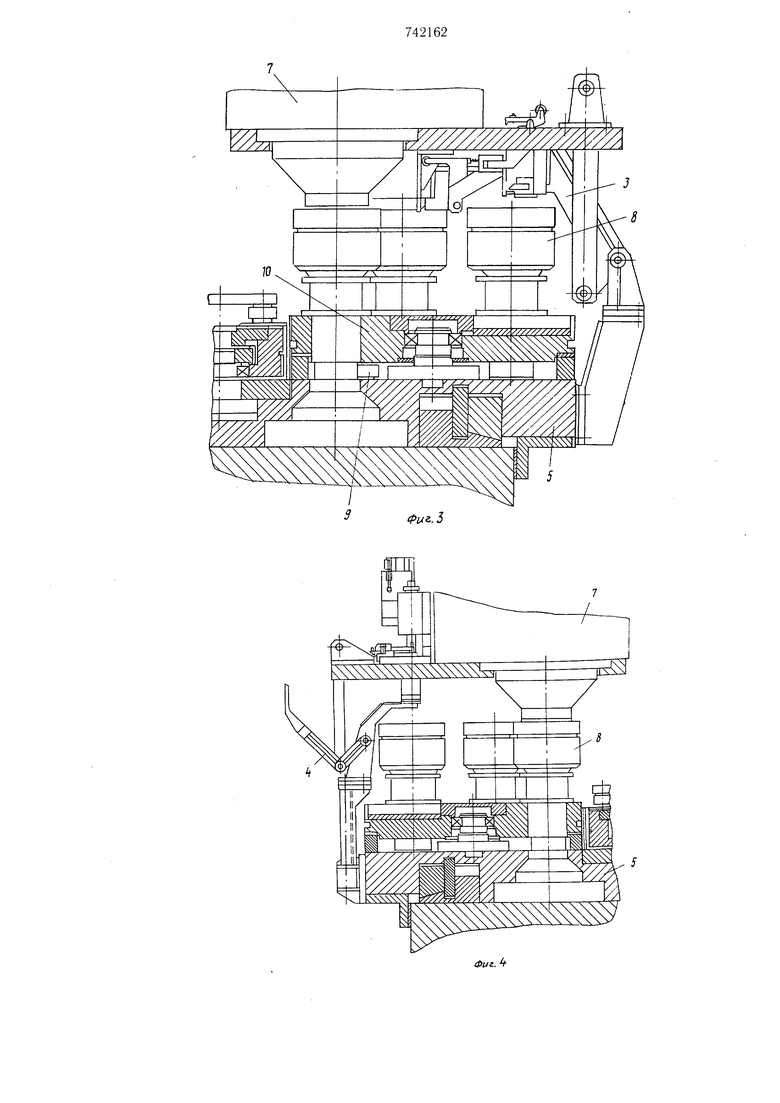

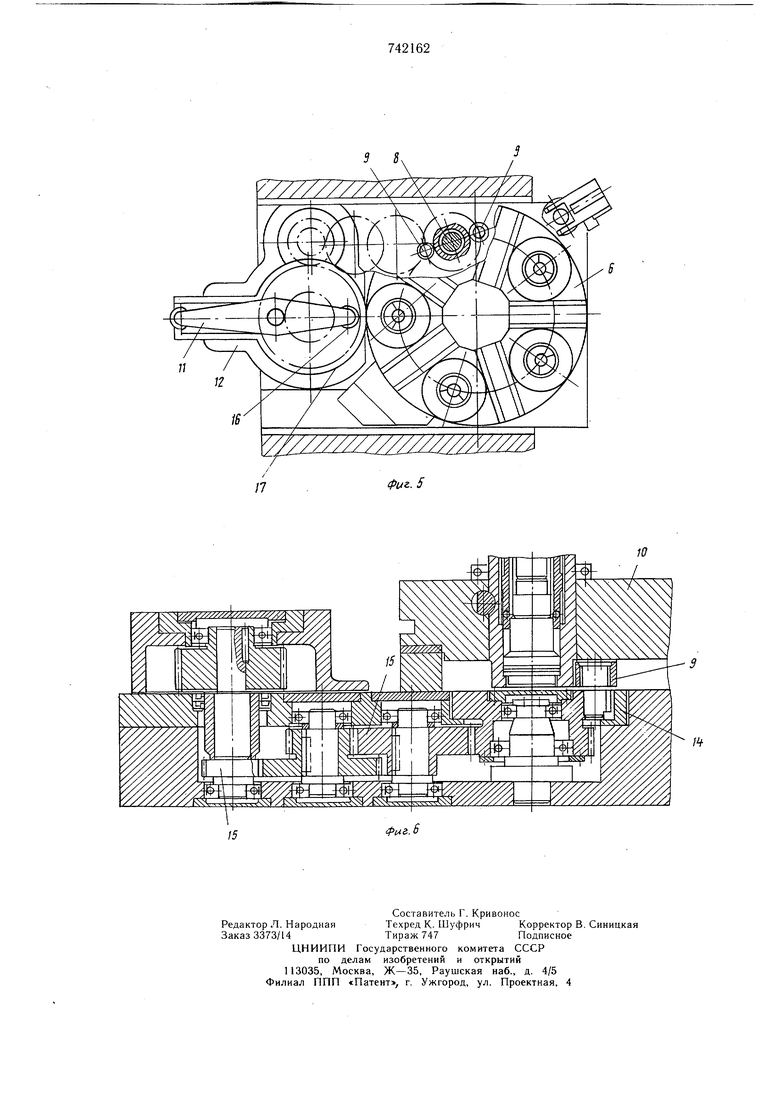

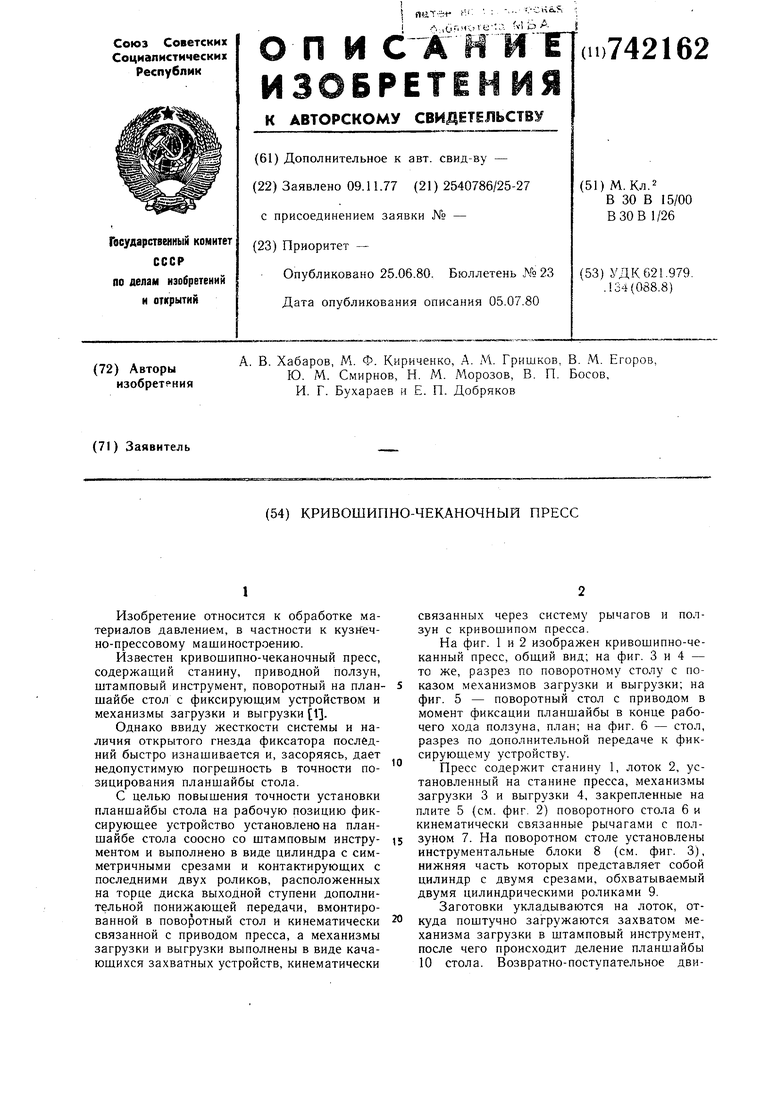

Изобретение относится к обработке материалов давлением, в частности к кузн ечно-прессовому машиностроению. Известен кривошипно-чеканочный пресс, содержащий станину, приводной ползун, штамповый инструмент, поворотный на планшайбе стол с фиксируюшим устройством и механизмы загрузки и выгрузки 1. Однако ввиду жесткости системы и наличия открытого гнезда фиксатора последний быстро изнашивается и, засоряясь, дает недопустимую погрешность в точности позицирования планшайбы стола. С целью повышения точности установки планшайбы стола на рабочую позицию фиксирующее устройство установлено на планшайбе стола соосно со штамповым инструментом и выполнено в виде цилиндра с симметричными срезами и контактирующих с последними двух роликов, расположенных на торце диска выходной ступени дополнительной понижающей передачи, вмонтированной в поворотный стол и кинематически связанной с приводом пресса, а механизмы загрузки и выгрузки выполнены в виде качающихся захватных устройств, кинематически связанных через систему рычагов и ползун с кривошипом пресса. На фиг. 1 и 2 изображен кривошипно-чеканный пресс, обший вид; на фиг. 3 и 4 - то же, разрез по поворотному столу с показом механизмов загрузки и выгрузки; на фиг. 5 - поворотный стол с приводом в момент фиксации планшайбы в конце рабочего хода ползуна, план; на фиг. 6 - стол, разрез по дополнительной передаче к фиксирующему устройству. Пресс содержит станину 1, лоток 2, установленный на станине пресса, механизмы загрузки 3 и выгрузки 4, закрепленные на плите 5 (см. фиг. 2) поворотного стола 6 и кинематически связанные рычагами с ползуном 7. На поворотном столе установлены инструментальные блоки 8 (см. фиг. 3), нижняя часть которых представляет собой цилиндр с двумя срезами, обхватываемый двумя цилиндрическими роликами 9. Заготовки укладываются на лоток, откуда поштучно загружаются захватом механизма загрузки в штамповый инструмент, после чего происходит деление планшайбы 10 стола. Возвратно-поступательное движение ползуна осуществляется от кривошипно-рычажного механизма, приводимого в действие электродвигателем. Ползун, совершая возвратно-поступательное движение, производит штамповку или чеканку изделий.

После очередного деления стола на позиции выгрузки производится удаление отштампованной детали.

Враш,ательное движение водила 11 (см. фиг. 5) привода 12 поворота стола осуш,ествляется от главного привода 13 (см. фиг. 2) пресса.

Фиксирование поворотной планшайбы 10 (см. фиг. 3) стола осуш,ествляется посредством цилиндра со срезами, выполненного в нижней части инструментального блока 8, охватываемого двумя цилиндрическими роликами 9, расположенными на торце диска 14 (см. фиг. 6) выходной ступени дополнительной передачи 15, встроенной в плиту 5 поворотного стола и кинематически связанной с главным приводом пресса через главный привод 13 поворота стола.

Пресс работает следующим образом.

Заготовки укладываются на приемный лоток 2, установленный на станине 1 пресса. Ползун в крайнем верхнем положении, ролики 9 входят на цилиндрические участки, одновременно цевка 16, расположенная на водиле 11, выходит из паза 17, планшайба останавливается, а ролики удерживают ее в зафиксированном положении, обкатываясь вокруг цилиндрических участков копира.

Ползун перемешается вниз, в рабочей позиции осуществляется деформация заготовки, одновременно в одной из двух позиций загрузки происходит заталкивание заготовки в штамп, а во вторую позицию захватом механизма загрузки 3 из потока 2 заготовка устанавливается на верхнюю плоскость выталкивателя штампа. В то же время в одной из двух позиций выгрузки происходит выталкивание заготовки из штампа, а в другой позиции захватом механизма выгрузки 4 заготовка снимается с выталкивателя штампа и удаляется во внештамповую зону пресса. Ползун входит в крайнее нижнее положение и перемещается вверх.

в момент выхода пуансона из штампа ролики 9 сходят с цилиндрических участков копира, цевка 16 водила 11 входит в паз 17 планшайбы поворотного стола, производя поворот планшайбы на одно деление.

Необходимое соотношение углов БЫСТОЯ и деления планшайбы стола при повороте кривошипа пресса на 252 и 108° обеспечивается посредством углового соотношения цилиндрических участков и срезов на нем, соответствующих 126 и 54° и понижающей

дополнительной передачи с передаточным отнощением к вращению водила 1/2.

Ползун приходит в крайнее верхнее положение. Штамп с установленной заготовкой переходит в позицию заталкивания,

щтамп с направленной заготовкой с позиции заталкивания - в рабочую позицию, штамп с обработанной деталью - в позицию выталкивания, а штамп с вытолкнутой заготовкой - в позицию съема.

Формула изобретения

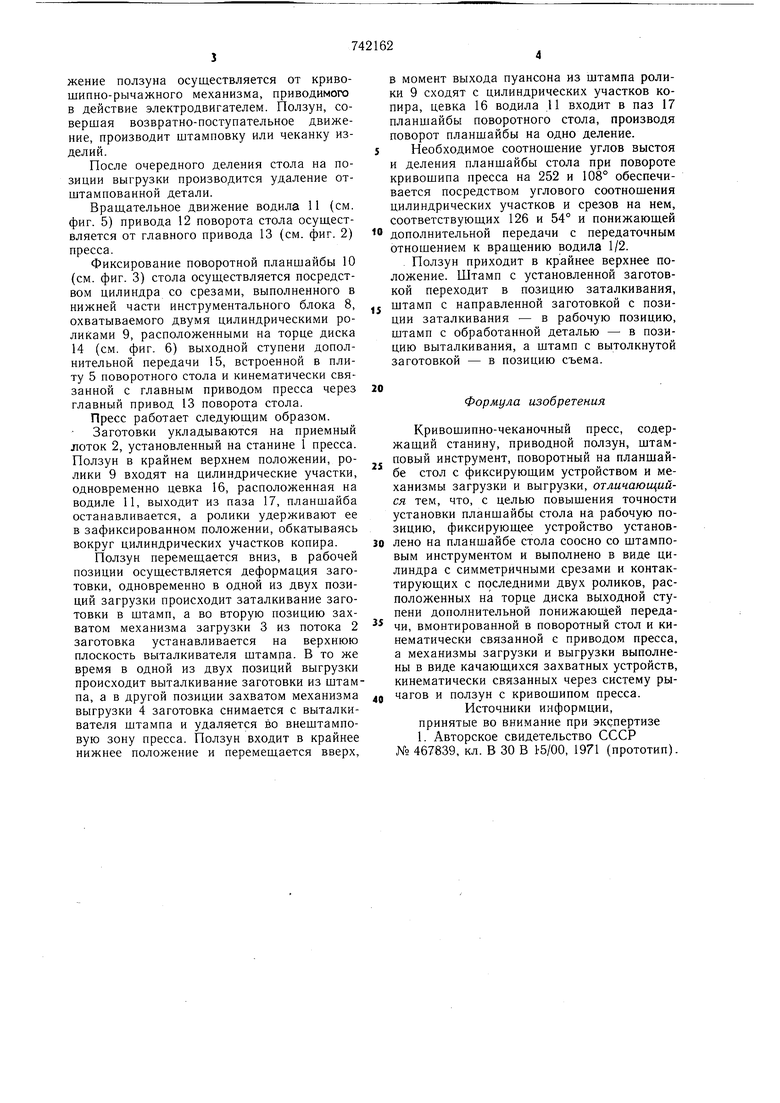

Кривошипно-чеканочный пресс, содержаший станину, приводной ползун, штамповый инструмент, поворотный на планшайбе стол с фиксирующим устройством и механизмы загрузки и выгрузки, отличающийся тем, что, с целью повышения точности установки планщайбы стола на рабочую позицию, фиксирующее устройство установлено на планшайбе стола соосно со штамповым инструментом и выполнено в виде цилиндра с симметричными срезами и контактирующих с последними двух роликов, расположенных на торце диска выходной ступени дополнительной понижаюцХей передачи, вмонтированной в поворотный стол и кинематически связанной с приводом пресса, а механизмы загрузки и выгрузки выполнены в виде качающихся захватных устройств, кинематически связанных через систему рычагов и ползун с кривошипом пресса.

Источники информции, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 467839, кл. В 30 В 1-5/00, 1971 (прототип).

//}

W///77////////M ///

Фиг..

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1978 |

|

SU774963A1 |

| Печь для нагрева заготовок | 1976 |

|

SU600194A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

| Многопозиционный штамповочный автомат | 1980 |

|

SU1013302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2526327C1 |

| Гидравлический пресс | 1975 |

|

SU569458A1 |

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Пресс-автомат для калибрования изде-лий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU846112A1 |

Авторы

Даты

1980-06-25—Публикация

1977-11-09—Подача