Изобретение относится к области нанотехнологии и может быть использовано при создании химических и биологических нанофильтров, химических нанореактров, носителей катализаторов, представляющих собой мембраны, смонтированные на каркасе, обеспечивающем механическую прочность мембраны как нанопористого функционального элемента.

Известно устройство, представляющее механически прочную систему пористая мембрана - пористая подложка (US №7108813, В29С 65/00, B01D 39/00, В44С 1/22, опубл. 19.09.2006).

Недостатком данной двухслойной мембраны является то, что при обеспечении прочности системы в целом, она имеет постоянную пропускную способность и не обеспечивает прохождение большого потока реагента.

Известны устройства, представляющие собой двухслойные пористые системы с различной пористостью (US №4666668, А61М 1/14. опубл. 19.05.1987, или US №5114803, H01M 8/10, опубл. 19.05.1992, или US №5308712, H01M 8/10, опубл. 03.05.1994).

Однако получение такой системы представляет собой сложный и трудоемкий процесс, не обеспечивающий высокого процента выхода готовых изделий со стабильными свойствами надежности и высокой пропускной функцией.

Известно устройство, представляющее систему, включающую в себя тонкую металлическую пленку, нанесенную, в частности, методом ионно-атомного напыления металла на пористую подложку (US №2006/068253, H01M 8/10, Н01М 2/14, опубл. 30.03.2006).

Недостатком данного решения является то, что соотношение толщина пленки-размер пор мембраны таково, что напыленная металлическая пленка-мембрана существенным образом уменьшает проводимость мембраны.

Данное решение принято в качестве прототипа для заявленного устройства.

Известен способ напыления материала на подложку, позволяющий значительно увеличить адгезию материалов (US №6238637, C25D 11/16, опубл. 31.10.2000 или способ, описанный в статье V.T.Zabolotnyi, V.O.Valdner and E.E.Starostin, Ion-Atom Deposition of Coatings, Journal of Advanced Materials, 1995 2 (4), p.285-289). Данный способ имеет тот же недостаток, что и известный способ из US №6139713.

Данное решение принято в качестве прототипа для заявленного способа.

Настоящее изобретение направлено на решение технической задачи по созданию системы мембрана-подложка, обеспечивающей максимальную пропускную способность реагента в газообразной или жидкой фазе и максимальную прочность к перепаду давлений на двух сторонах этой системы.

Получаемый при этом технический результат заключается в улучшении эксплуатационных характеристик, эффективности пропускной функции и надежности и долговечности работы.

Указанный технический результат для устройства достигается тем, что в двухслойной мембране для нанофильтров и нанореакторов, содержащей подложку, выполненную по всей поверхности с порами в виде сквозных отверстий, направленных вдоль толщины подложки, или выполненную в виде сетки, и активный слой с порами, сообщенными с порами подложки, подложка выполнена металлической или керамической с размером пор в диапазоне от 0,5 до 5,0 мкм и на одну ее сторону нанесен по крайней мере один слой металла с высокой адгезией с микропорами и толщиной от 50 до 100 нм, к которому диффузионной сваркой прикреплена металлическая пластина с выполненными по всей ее поверхности методом электрохимического анодирования порами с размером от 40 до 200 нм, при этом микропоры слоя металла с высокой адгезией расположены напротив микропор в подложке.

Указанный технический результат для способа достигается тем, что в способе изготовления двухслойной мембраны для нанофильтров и нанореакторов, заключающемся в том, что перед прикреплением металлической пластины к подложке на последнюю сначала наносят и закрепляют методом ионно-атомного напыления металла микропористую металлизированную пленку толщиной, например, не более 100 нм с копированием в напылением слое микропористой структуры подложки, а затем методом диффузионной сварки к указанной металлизированной пленке прикрепляют металлическую пластину толщиной не более 200 мкм, в которой методом анодного травления металла образуют нанопоры размером не более 200 нм.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

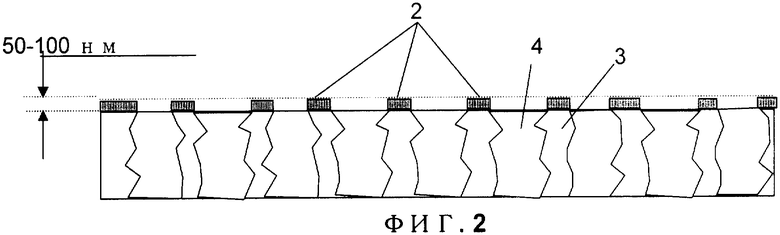

На фиг.1 показано изображение в разрезе микропористой подложки;

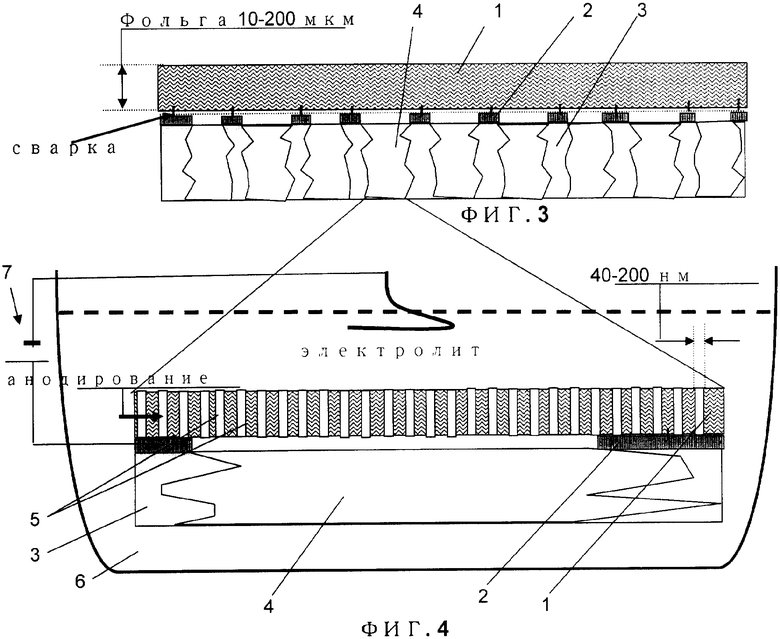

на фиг.2 - то же, что на фиг.1, с нанесенным промежуточным слоем металла;

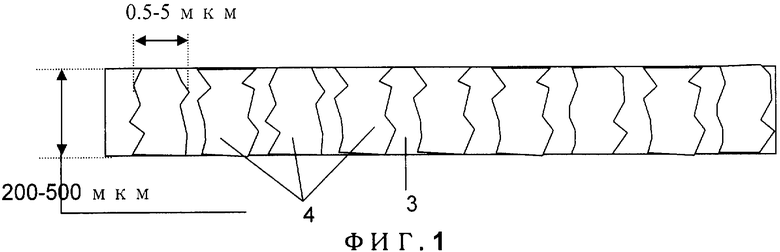

на фиг.3 - то же, что на фиг.2, с закрепленной мембраной;

на фиг.4 - демонстрация процесса формирования в мембране нанопор.

Согласно изобретению рассматривается конструкция двухслойной мембраны для химических и биологических нанофильтров, химических нанореактров, носителей катализаторов, выполненной двухслойной со слоями существенно различной пористости, первый из которых является функциональным, а второй обеспечивает механическую прочность и является каркасом для функционального слоя (мембраны).

Двухслойная мембрана (фиг.4) представляет собой нанопористую пластину 1 с размером пор в диапазоне 40-200 нм (размер пор примерно одинаковый в пределах всей площади этой пластины), толщиной 10-200 мкм, которая прикреплена через металлический промежуточный пористый слой 2 толщиной 50-100 нм к подложке 3, выполненной микропористой (размер пор 0,5-5 мкм) металлической или керамической, являющейся элементом прочности первого слоя. Выбор параметров нанопор в пластине определен требованиями ее использования в качестве нанофильтра или нанореактора, выбор размеров микропор определен задачей обеспечения высокой пропускной способности фильтра и надежностью удержания пластины с нанопорами на подложке. Данные результаты по параметрам пор и толщинам подложки, пластины и промежуточного напыленного слоя получены экспериментально.

Так как пластина не имеет прямого соединения с подложкой, выполненной, например, из керамического материала, то отсутствуют условия формирования связей между подложкой и пластиной, которые и определяют механическую прочность мембраны на каркасе в целом. В заявленном решении применен метод промежуточного слоя, который, с одной стороны, имеет очень высокую адгезию с керамикой, а с другой стороны - с пластиной. Такой напыленный слой является связью, прочность которой выше прочности непосредственной связи металлической пластины с керамикой. В связи с этим соединение пластины (мембраны) с подложкой получается долговечным и может быть проконтролировано по результату исполнения. Если найдено решение получения высоко адгезивного соединения пластины (мембраны) с подложкой, то отпадает необходимость в монолитной (сплошной) подложке, появляется возможность выполнения ее микропористой или даже макропористой. В этом случае размер пор подложки определяется только механической прочностью функционального слоя т.е. его способностью выдерживать перепад давления. Наличие микропор - это каналы, не препятствующие прохождению большого потока реагента, эти каналы не являются гидравлическим сопротивлением и, в этом случае, можно говорить о пропускной способности мембраны, основываясь только на параметрах нанопор в самой пластине, которая зависит только от размеров нанопор.

Особенностью изготовления такой двухслойной мембраны является то, что на подложку наносится слой металла с высокой адгезией, затем диффузионной сваркой закрепляется металлическая заготовка мембраны (например, алюминиевая), после чего методом электрохимического анодирования из заготовки формируется мембрана с заданным размером пор и аспектным отношением.

Как и известные способы, заявленный способ строится на том, что к поверхности подложки 3 с микропорами 4 прикрепляют металлическую пластину 1, в которой необходимо выполнить нанопоры 5.

Однако перед прикреплением металлической пластины 1 или фольги к подложке (фиг.1) на поверхность последней сначала наносят методом ионно-атомного напыления металла микро- или макропористую металлическую пленку (слой металла или несколько слоев разных металлов) 2 общей толщиной, например, не более 100 нм. В процессе напыления этот слой (пленка) закрепляется на поверхности подложки с копированием в напыленном слое микро- или макропористой структуры подложки (фиг.2) или ячеек сетки, а затем методом диффузионной сварки к указанной металлической пленке 2 прикрепляют сплошную металлическую пластину 1 или сплошную (то есть не перфорированную) фольгу толщиной не более 200 мкм (фиг.3), в которой методом анодного травлении металла образуют нанопоры размером не более 200 нм (фиг.4).

Толщины напыленного слоя, заготовки мембраны, пористой подложки (каркаса) и диаметр пор мембраны определяются конкретной задачей и имеют соответствующие диапазоны значений для каждого конкретного примера их использования в зависимости от решаемой задачи. В рамках настоящей заявки диапазоны значений размеров приведены в качестве примеров для пояснения существа заявленного изобретрения.

Нанесение (для закрепления нанопористой структуры на микропористой структуре) на микропористую структуру, служащую подложкой, промежуточного тонкого (менее 100 нм) по крайне мере одного слоя металла методом ионно-атомного напыления металла обеспечивает высокую взаимную адгезию широкого круга материалов. Толщина напыляемого слоя (менее 100 нм) обеспечивает копирование в напыленном слое пористой структуры подложки. Если используемые материалы мембраны и подложки не могут быть надежно связаны между собой через один слой напыленного металла (предположим, что напыляемый металл имеет отличную адгезионную способность к керамике, но недостаточную свариваемость, например, с алюминием, из которого изготавливается пластина 1), то возможно выполнение напыленной пленки из нескольких слоев разных металлов, которые имеют между собой высокую адгезию, а последний слой выполняют из того металла, с которым алюминий может надежно соединяться сваркой. С вопросом применения метода ионно-атомного напыления для получения высокой точности нанорельефа можно ознакомиться на сайте «Учебно-методический центр» в Интернет в режиме он-лайн по адресу: http://www.eks.fel.mirea.ru/PhCMIndex/PhysCMScience/PhysCMEdSc/MishinaSite/Foto-structs.html (04.05.2006), раздел «Нанотехнологии для сверхскоростной телекоммуникации. Фото-структуры» и раздел «материалы и методы нанотехнологии».

А при использовании метода анодного травления металла в электролите 6 при пропускании тока 7 обеспечивается получение пористой структуры направленной ориентации с порами размером от нескольких десятков до нескольких сот нанометров (данный технический прием описан в US №6139713, C25D 11/16, опубл. 31.10.2000).

Настоящее изобретение промышленно применимо, может быть изготовлено в промышленных условиях, так как используются известные технологии: ионно-атомное напыление металлизированного слоя, анодное травление металла в электролите, диффузионная сварка, фольга, подложка из металла или керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЕКТИВНЫЙ НАНОФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2351389C1 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНООТВЕРСТИЙ | 2010 |

|

RU2427415C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИЦИОННОЙ МЕМБРАНЫ ДЛЯ ОЧИСТКИ ВОДОРОДА | 2013 |

|

RU2538577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО ФИЛЬТРА | 2010 |

|

RU2446863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕМБРАН НА ОСНОВЕ ТОНКИХ ПЛЕНОК МЕТАЛЛОВ | 2004 |

|

RU2285748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ НАНОСТРУКТУРЫ | 2011 |

|

RU2460166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ГРАФЕНОВЫХ МЕМБРАН И МЕМБРАНЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2020 |

|

RU2827910C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

Изобретение относится к области нанотехнологии. Сущность изобретения: способ изготовления мембраны на каркасе для нанофильтров и нанореакторов заключается в том, что на поверхность подложки или сетки наносят методом ионно-атомного напыления металла микропористую металлизированную пленку из по крайней мере одного слоя напыленного металла с копированием в напыленном слое микропористой структуры подложки, а затем методом диффузионной сварки к указанной металлизированной пленке прикрепляют металлическую пластину или фольгу, в которой методом анодного травления металла образуют нанопоры. Технический результат изобретения заключается в улучшении эксплуатационных характеристик, повышении эффективности пропускной функции, надежности и долговечности работы. 2 н.п. ф-лы, 4 ил.

| ПЕРФОРИРОВАННАЯ МЕМБРАНА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2226425C2 |

| Способ изготовления мембран | 1989 |

|

SU1775146A1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2008-07-20—Публикация

2006-12-19—Подача