Изобретение относится к машиностроению, а именно к финишной обработке металлических изделий и может быть использовано при окончательной обработке сварочной проволоки, в том числе, из алюминиевых сплавов, а также плоских, цилиндрических и фасонных поверхностей, имеющих специальные эксплуатационные требования, в том числе, отражательную способность, и для повышения качества сварных соединений из алюминиевых сплавов путем соответствующей обработки свариваемых стыковочных поверхностей и сварочной проволоки.

Целью предложенного способа является повышение качества поверхностного слоя в соответствии с предъявляемыми эксплуатационными свойствами и повышение производительности за счет одновременного снятия окисной пленки вследствие изно- совых явлений и выглаживания вновь образовавшейся поверхности с образованием новых поверхностных структур шероховатости, с уменьшением микротрещин и

одновременно с некоторым деформационным упрочнением поверхностного слоя.

Сущность процесса снятия окисной пленки заключается в том, что под действием сил трения между рабочим телом-инструментом, внедренном в обрабатываемую поверхность силой Р, и этой поверхностью за счет ее интенсивного износа, вызванного большими скоростями относительных перемещений, происходит истирание поверхностного слоя и переход его в продукты износа, причем, износ обрабатываемой поверхности является нормальным, т.е.:

1. Отсутствует разрушение основного металла.

2. Пластическая деформация и разрушения локализуются в тончайших поверхностных слоях вторичных структур, образующихся при трении.

3. Присутствует динамическое равнове- сие механо-химических процессов образования и разрушения вторичных структур, обеспечивающих установившееся протекание процесса.

СЛ

С

00

к

Сл

N

fO

Как правило, для обеспечения этих усовий необходимо применение смазки. В ачестве смазок используются такие, какие е приводят к загрязнению вновь образоавшейся поверхности, например, на осное высокомолекулярных спиртов,

Поэтому для осуществления процесса нятия окисной пленки в предлагаемом спообе помимо введения высокоскоростной, орядка 2000 об/мин, круговой подачи инструмента, на его рабочие тела (типа шариков, роликов и т.п.) подаются ультразвуковые коебания с большой амплитудой колебания порядка 5-10 мкм, в результате чего помимо выглаживания обрабатываемой поверхноти, одновременно происходит и процесс снятия и удаления продукта износа окисной пленки вследствие износовых явлений. Большая амплитуда колебаний осуществима благодаря тому, что усилие прижатия рабочих тел инструмента (шариков и т.д.) не велика. Это усилие имеет еврей целью лишь обеспечение нормального, контакта рабочих тел-шариков с обрабатываемой поверхностью. Обычно это усилие составляет 4-6 кг (40-60 Н), при котором величина внедрения рабочего тела s поверхность превышает толщину окисной пленки.

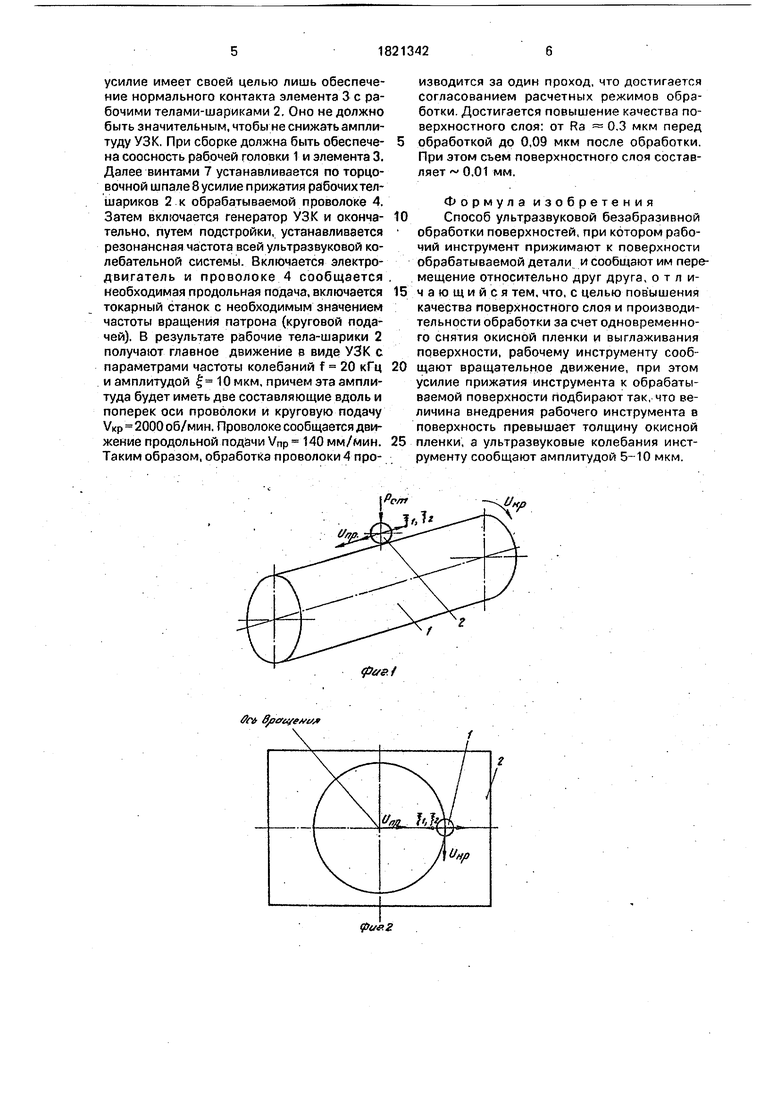

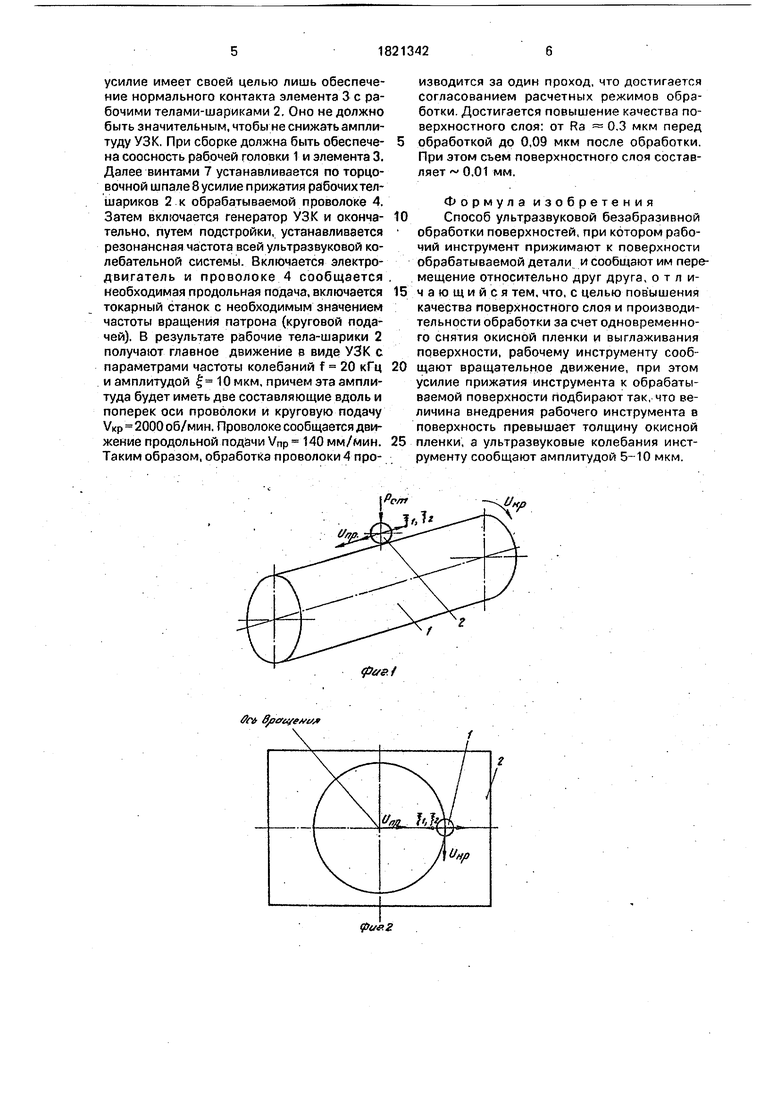

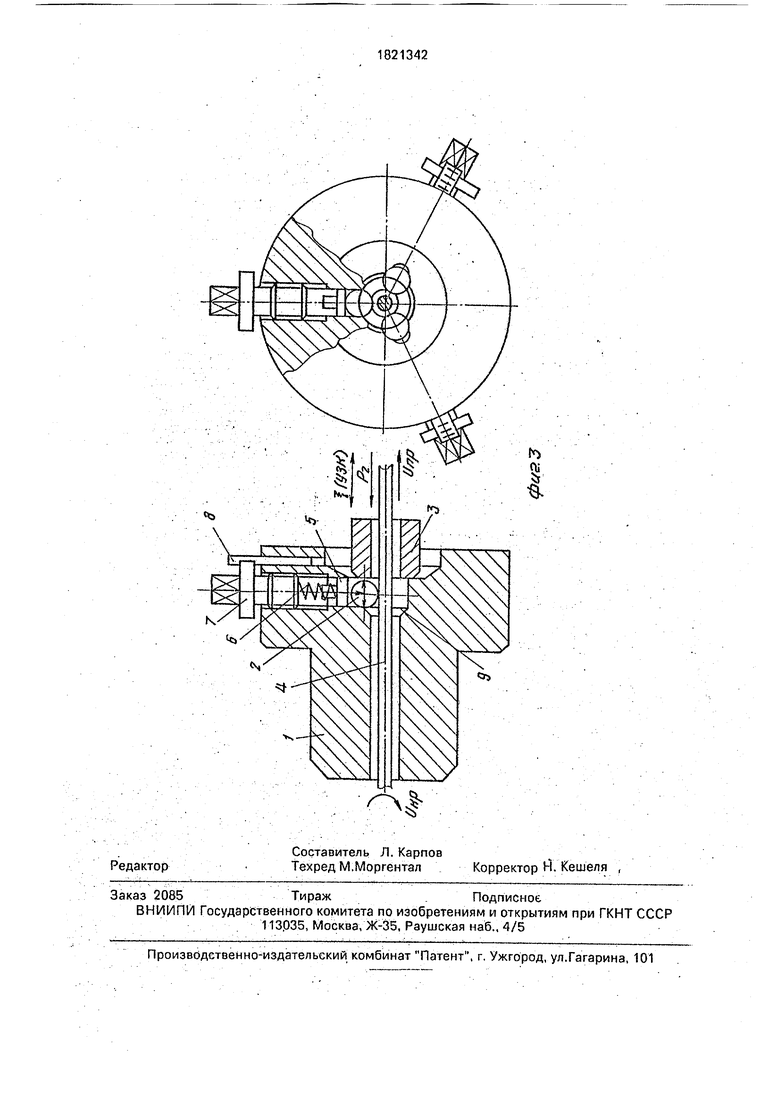

Кинематика способа представлена на фиг. 1,2. Фиг.1 -для цилиндрических поверхностей; фиг.2 - для Плоских поверхностей с инструментом типа торцевой фрезы. В процессе обработки рабочему инструменту 1, внедренному в обрабатываемую поверх- ность 2 силой Рст таким образом, чтобы величина внедрения рабочего тела в поверхность превышает толщину окисной пленки, сообщаются движения подачи в двух направлениях - круговом и продольном - со скоростьюА/кр и Vnp соответственно, а также колебания с амплитудой Ј 5-10 мкм вдоль одного из направлений подачи и в направлении, перпендикулярном обрабатываемой поверхности, . /

Эксперименты, проведенные при таком способе обработки сварочной проволоки из сплавов типа АМг, показали, что эффективное удаление ранее образовавшейся на ее поверхности окисной. пленки и значительное снижение шероховатости достигается при следующих режимах:. :

СКОРОСТЬ ПрОТЯЖКИ ПрОВОЛОКИ Vnp 140

мм/мин; частота вращения инструмента VKp 2000 об/мкн; сила прижатия рабочего тела к поверхности Рст - 4 кг. При этом рабочим телам (шарикам) сообщались колебания ультразвуковой частоты 2.0 кГц и амплитудами Ј 10 мкм..

Ra проволоки до обработки « 0,3 мкм, после обработки - 0,09 мкм.

При этом был снят поверхностный слой величиной 0,01 мм.

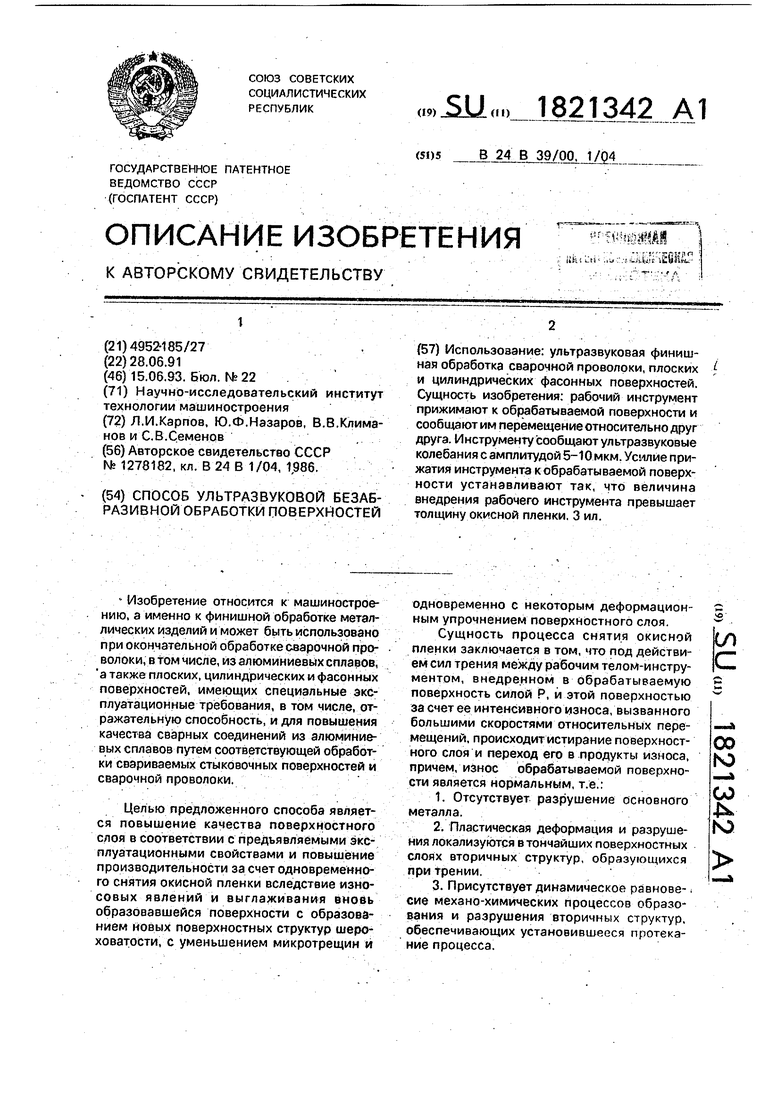

Предлагаемый способ ультразвуковой безабразивной обработки металлических поверхностей, подверженных образованию окисной пленки, реализован в устройстве, конструкция которого представлена на фиг.З.

Устройство содержит установленную в патрон токарного станка рабочую головку 1, несущую рабочие инструменты-шарики 2. Шарики 2, совершающие главное движение в виде УЗК, получают его от элемента 3,

производящего механические колебания ультразвуковой части, которым быть либо концентратор, либо гильза, колебания на которую передаются от концентратора, совершающего продольные колебания через планку, совершающую изгибные колебания (на чертеже не показаны), шарики 2 прижимаются к обрабатываемой проволоке 4 прижимами 5 при помощи пружин 6. Необходимая регулировка усилия поджатия

шариков 2 к обрабатываемой проволоке 4

осуществляется винтами 7 и контролируется по тарировочным шпалам 8. С целью более благоприятного протекания ультразвукового процесса контакт шариков 2 с корпусом 1 осуществляется по конической поверхности 9. Протяжка проволоки осуществляется с помощью протяжного устройства, состоящего из барабана, на который наматывается проволока 4, и который вращается при помощи

электродвигателя. Для создания необходимого натяжения проволоки 4 в процессе обработки должен быть предусмотрен тормоз. В условиях массового производства необходимо предусмотреть еще ряд допрлнительных устройств, а именно: устройство подачи смазки и устройство удаления продуктов износа из зоны обработки, а также кожух, предотвращающий разбрызгивание смазки в процессе обработки.

.:.. -- : . -

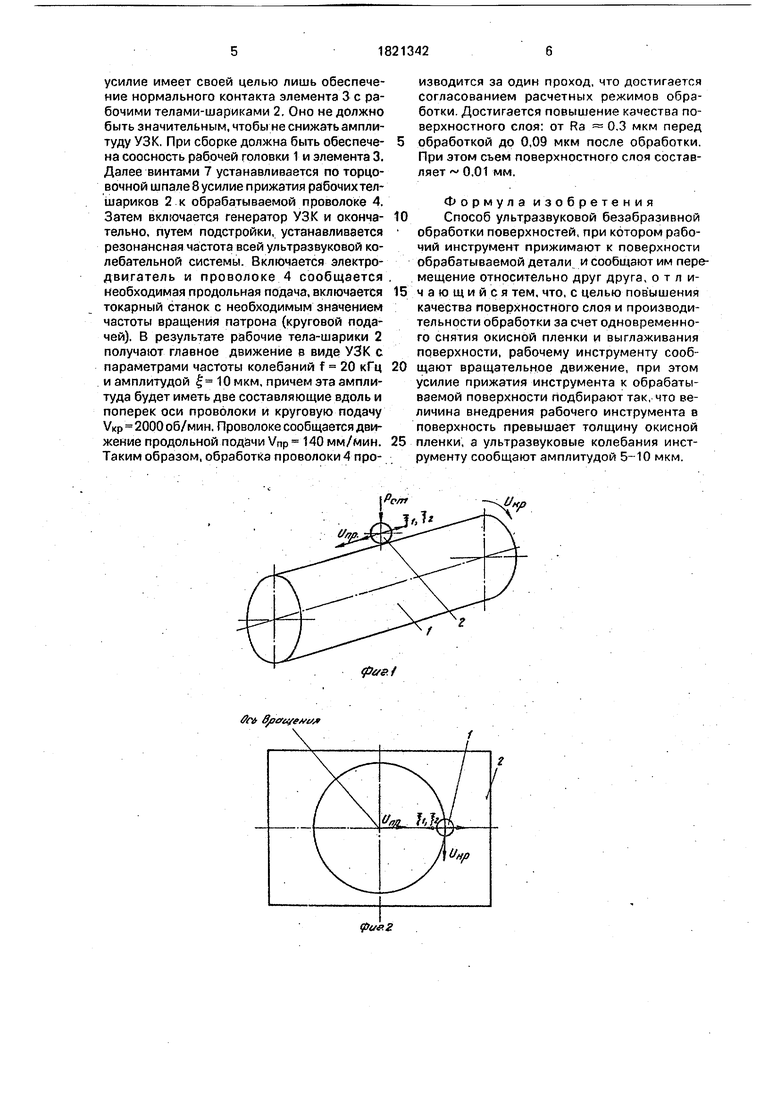

Устройство работает следующим образом. :-

Рабочая головка 1, несущая рабочие инструменты-шарики 2, устанавливается в

патрон токарного станка и закрепляется. Сварочная проволока 4 пропускается через патрон и ультразвуковую колебательную систему 3. Конец проволоки 4 закрепляется на барабане. Тормоз придает обрабатываемой

проволоке 4 необходимое натяжение в процессе обработки. Затем регулируется необходимое усилие прижатия элемента 3, совершающего механические колебания ультразвуковой частоты к рабочим телам шарикам 2, создаваемое пружинами 6. Это

усилие имеет своей целью лишь обеспечение нормального контакта элемента 3 с рабочими телами-шариками 2. Оно не должно быть значительным, чтобы не снижать амплитуду УЗК, При сборке должна быть обеспече- на соосность рабочей головки 1 и элемента 3. Далее винтами 7 устанавливается по торцо- вочной шпале 8 усилие п рижатия рабочихтел- шариков 2 к обрабатываемой проволоке 4. Затем включается генератор УЗК и оконча- тельно, путем подстройки, устанавливается резонансная частота всей ультразвуковой колебательной системы. Включается электродвигатель и проволоке .4 сообщается необходимая продольная подача, включается токарный станок с необходимым значением частоты вращения патрона (круговой подачей). В результате рабочие тела-шарики 2 получают главное движение в виде УЗК с параметрами частоты колебаний f 20 кГц и амплитудой Ј 10 мкм, причем эта амплитуда будет иметь две составляющие вдоль и поперек оси проволоки и круговую подачу об/мин. Проволоке сообщается движение продольной подачи Vnp 140 мм/мин. Таким образом, обработка проволоки 4 производится за один проход, что достигается согласованием расчетных режимов обработки. Достигается повышение качества поверхностного слоя: от Ra 0,3 мкм перед обработкой до 0,09 мкм после обработки. При этом съем поверхностного слоя составляет 0,01 мм.

Формула изобретения Способ ультразвуковой безабразивной обработки поверхностей, при котором рабочий инструмент прижимают к поверхности обрабатываемой детали и сообщают им перемещение относительно друг друга, отличающийся тем, что, с целью повышения качества поверхностного слоя и производительности обработки за счет одновременного снятия окисной пленки и выглаживания поверхности, рабочему инструменту сообщают вращательное движение, при этом усилие прижатия инструмента к обрабатываемой поверхности подбирают так, что величина внедрения рабочего инструмента в поверхность превышает толщину окисной пленки, а ультразвуковые колебания инструменту сообщают амплитудой мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1988 |

|

RU1571911C |

| Способ чистовой обработки детали | 1989 |

|

SU1703417A1 |

| Способ упрочнения поверхности металлических изделий | 1990 |

|

SU1756125A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| Способ безабразивной полировки поверхностей | 1983 |

|

SU1243931A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2021 |

|

RU2753807C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛИ | 1995 |

|

RU2095225C1 |

| Способ поверхностного пластического деформирования | 2017 |

|

RU2657263C1 |

Использозание: ультразвуковая финишная обработка сварочной проволоки, плоских и цилиндрических фасонных поверхностей. Сущность изобретения: рабочий инструмент прижимают к обрабатываемой поверхности и сообщают им перемещение относительно друг друга. Инструменту сообщают ультразвуковые колебания с амплитудой 5-10мкм. Усилие прижатия инструмента к обрабатываемой поверхности устанавливают так, что величина внедрения рабочего инструмента превышает толщину окисной пленки, 3 ил.

ffrt в/геге ем

$%уд/

К/

I

| Способ ультразвуковой безабразивной обработки | 1982 |

|

SU1278182A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-06-15—Публикация

1991-06-28—Подача