Изобретение относится к области сварки металлов, в частности к способам сварки в защитном газе.

Известно, что сварку в защитном газе широко применяют для восстановления неисправных деталей двигателя, трансмиссии, ходовой части автомобильной техники, изготовленных из тонколистовой стали, чугуна, цветных металлов и сплавов [1]. Однако поверхности свариваемых деталей часто покрыты слоем различных загрязнении: старыми лакокрасочными покрытиями, остатками топливосмазочных материалов, продуктами коррозии, асфальтобитумными отложениями, нагаром. По своим физическим свойствам эти загрязнения являются диэлектриками, препятствующими возбуждению сварочной дуги и ведению сварочного процесса. Основным недостатком процесса сварки в защитном газе является то, что детали в месте сварки необходимо тщательно очищать от слоя загрязнений для обеспечения надежного контакта сварочного электрода с деталью. Операция по отчистке свариваемых поверхностей от загрязнений является сложной и трудоемкой, требующей больших затрат времени и применения специального оборудования [2]. Известен способ очистки поверхности изделий, принимаемый за прототип, однако, он может быть применен как подготовительная операция перед сваркой, окраской и т.п. и требует затрат времени, использования дополнительного энергоемкого оборудования и специальных средств [3].

Технической задачей изобретения является снижение трудоемкости процесса сварки в защитном газе.

Техническая задача решена за счет того, что одновременно с подачей импульса тока на электрод и защитного газа к зоне сварки в локальную зону контакта электрода с поверхностью детали через наконечник горелки направляют поток вспомогательного газа под давлением 5 МПа в виде ударных струй.

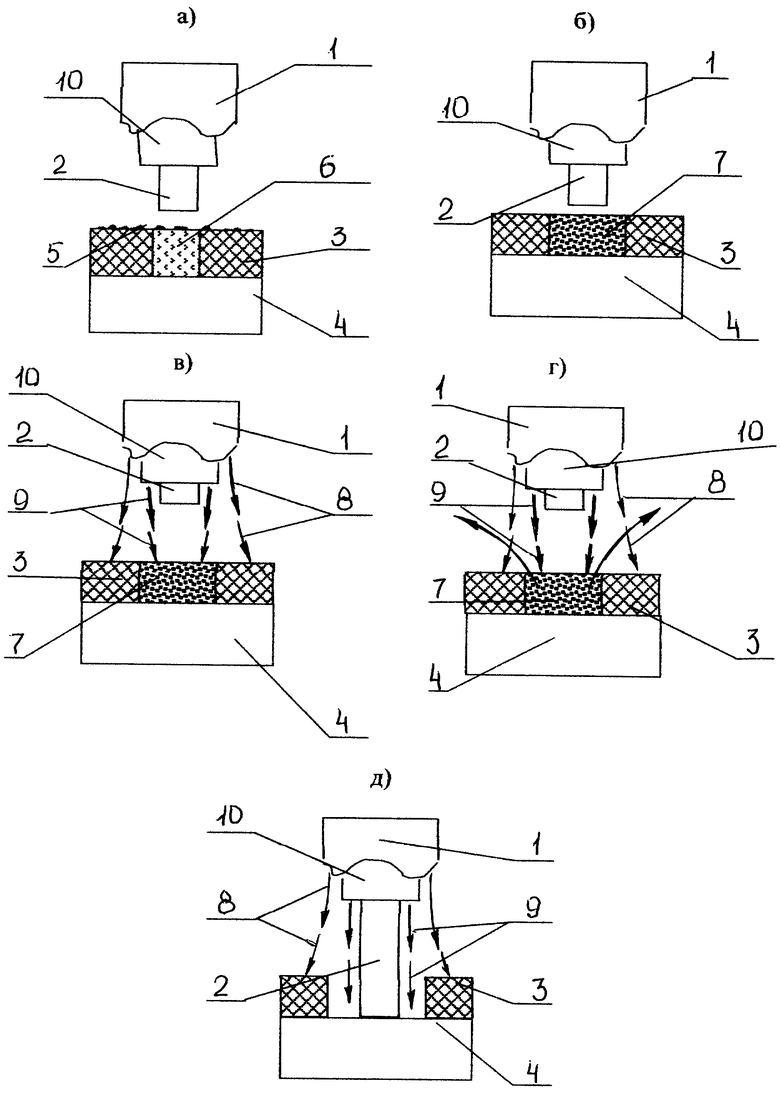

На чертеже представлен процесс термического разрушения и удаления слоя загрязнений из зоны сварки кинетической энергией струи вспомогательного газа, где обозначены: поз.1 - сопло горелки, поз.2 - электрод, поз.3 - слой загрязнений, поз.4 - деталь, поз.5 - микровыступы, поз.6 - каналы прохождения электрического тока, поз.7 - термически разрушенный слой загрязнений, поз.8 - защитный газ, поз.9 - вспомогательный газ, поз.10 - наконечник горелки.

Способ сварки в защитном газе с газодинамическим удалением слоя загрязнений из зоны сварки осуществляется следующим образом. В начальный период процесса сварки на электрод 2 в момент касания слоя загрязнений 3 подается импульс тока большой мощности с максимальными параметрами: сила тока 800-900 А, напряжение 60-80 В, длительность импульса tи=1,5 мс, необходимый для образования каналов прохождения электрического тока 6 (пробоя диэлектрика) между электродом 2 и деталью 4 через микровыступы 5. (фиг.1а). При тепловом пробое диэлектрика прохождение тока сопровождается выделением «джоулева тепла», вследствие чего слой загрязнений термически разрушается (фиг.1б). Для удаления термически разрушенного слоя загрязнений 7 в локальную зону контакта сварочного электрода 2 с поверхностью детали 4 через наконечник горелки 10, под высоким давлением (≈5 МПа), вводится поток вспомогательного газа 9, представляющий собой одновременно подаваемые ударные струи, которые посредством кинетической энергии газодинамического напора удаляют из зоны сварки продукты термически разрушенного слоя загрязнений (фиг.1в, 1г).

С началом стабильного процесса сварки (фиг.1д) сила тока и напряжения автоматически снижаются до рабочего режима, однако тепла, выделяемого сварочной дугой, и теплопроводности свариваемого металла достаточно для дальнейшего термического разрушения слоя загрязнений в зоне сварки. Удаление термически разрушенного слоя при этом происходит струями вспомогательного газа по схеме, описанной выше (фиг.1в, 1г), и дополнительно газодинамическим напором сварочной дуги.

Пример 1. Восстановление деталей с неподготовленными поверхностями проводили сваркой, с использованием многофункционального сварочного комплекса, обеспечивающего сварку деталей, изготовленных из чугуна, алюминиевых сплавов, конструкционных и легированных сталей, на режимах ММА, MIG/MAG, TIG. Импульсно-дуговой сваркой восстанавливали блоки цилиндров двигателя КамА3-740 (материал - чугун марки СЧ-21), имеющие трещины на боковых поверхностях. Заварку проводили без очистки свариваемых поверхностей от старой краски и слоя загрязнений. В качестве присадочного материала использовали проволоку Св-08Г2С диаметром 1,6 мм; скорость сварки 38 м/ч, защитный газ - СО2 (расход 8-9 л/мин), вспомогательный газ - CO2 (давление подачи в зону сварочной ванны 5 МПа), сила сварочного тока 80-100 А, напряжение дуги 18 В, сила тока в импульсе 600-700 А, длительность импульса 2,0 мс, частота импульсов 50 имп/с, угол наклона сварочной горелки 70-80°.

Пример 2. Проводили заварку трещин, пробоин, разрывов на кабинах, металлических кузовах, рамах автомобилей и корпусах гусеничных машин. Поверхности перечисленных деталей были покрыты слоем старой краски и твердыми частицами загрязнений (асфальтобитумные вещества), суммарная толщина слоя загрязнений составляла 0,5-0,7 мм. Заварку трещин осуществляли при следующих режимах: амплитуда тока импульса 750 А, сила тока в паузе 160 А, напряжение дуги 23 В, частота импульсов 100 имп/с, длительность импульса 2,5 мс, скорость сварки 19 м/ч. Сварочная проволока Св-08Г2С диаметром 1,2 мм, защитный газ - СО2 (давление подачи в зону сварочной ванны 5 МПа).

Таким образом, без трудоемкой предварительной операции - механической очистки свариваемых поверхностей от диэлектрического слоя - обеспечивается проведение процесса сварки.

ММА - ручная сварка покрытым электродом,

MIG - сварка в среде инертного газа электродной проволокой,

MAG - сварка в среде активного газа электродной проволокой,

TIG - дуговая сварка неплавящимся электродом в инертном газе.

Литература

1. Молодык Н.В., Зенкин А.С. Восстановление деталей машин. Справочник. - М.: Машиностроение, 1989.

2. Воловик Е.Л. Справочник по восстановлению деталей. - М.: Колос, 1981.

3. Описание изобретения к авторскому свидетельству SU 1421249 А1, Н05Н 1/00. «Способ очистки поверхности изделий», 30.10.1985, 5 л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1983 |

|

SU1110575A1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2292256C2 |

| Устройство для дуговой сварки в защитных газах | 1978 |

|

SU738799A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1996 |

|

RU2122927C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Устройство для сборки и сварки неповоротных кольцевых стыков | 1978 |

|

SU749601A1 |

Изобретение относится к области сварки металлов, в частности к способам сварки в защитном газе. В зону сварки подают защитный газ, а на электрод - импульс тока. Одновременно в локальную зону контакта электрода с поверхностью детали направляют поток вспомогательного газа. Вспомогательный газ подают через наконечник горелки под давлением 5 МПа в виде ударных струй. Снижается трудоемкость процесса сварки за счет удаления с поверхности детали диэлектрического слоя загрязнений непосредственно в процессе сварки. 1 ил.

Способ сварки в защитном газе с газодинамическим удалением слоя загрязнений из зоны сварки, отличающийся тем, что одновременно с подачей импульса тока на электрод и защитного газа к зоне сварки в локальную зону контакта электрода с поверхностью детали через наконечник горелки направляют поток вспомогательного газа под давлением 5 МПа в виде ударных струй.

| Способ очистки поверхности изделий | 1985 |

|

SU1421249A1 |

| ВЫБОРОЧНОЕ УДАЛЕНИЕ МАТЕРИАЛА ОБЛУЧЕНИЕМ | 1995 |

|

RU2141879C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ С ОБРАБАТЫВАЕМОЙ ИЗЛУЧЕНИЕМ ПОВЕРХНОСТИ ПОДЛОЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2136467C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ИЗДЕЛИЙ ДУГОВОЙ СВАРКОЙ | 1990 |

|

SU1693807A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2008-08-27—Публикация

2006-04-05—Подача