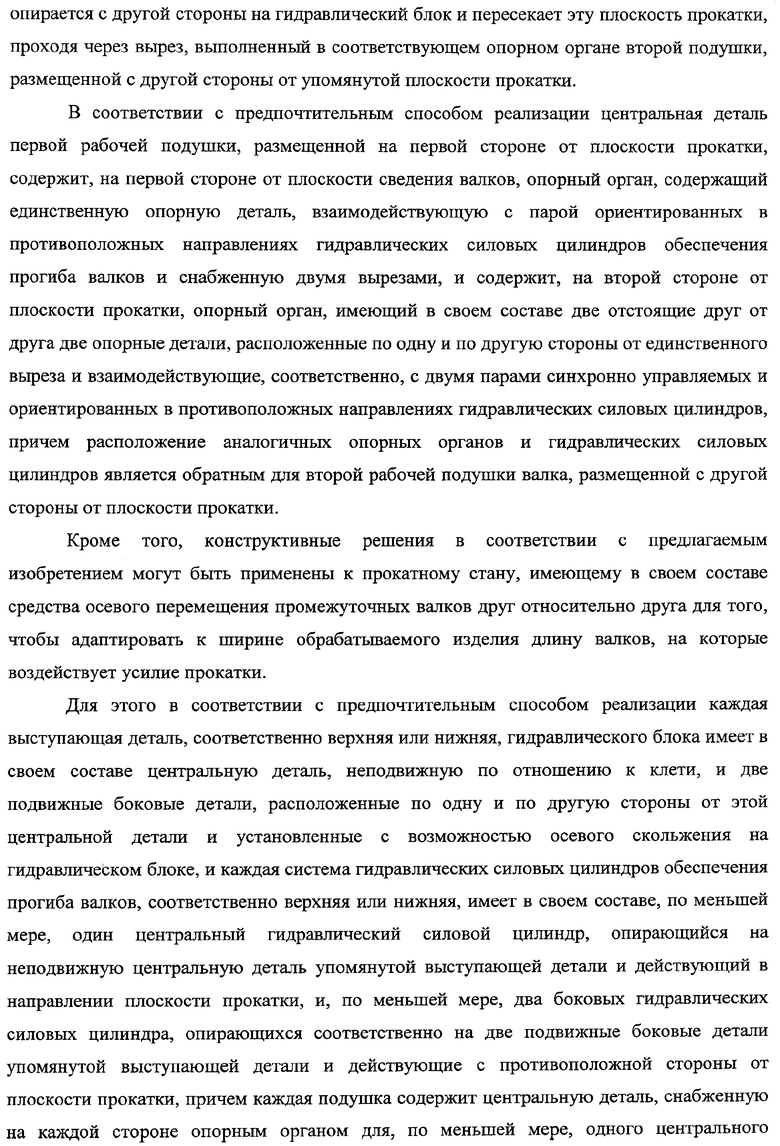

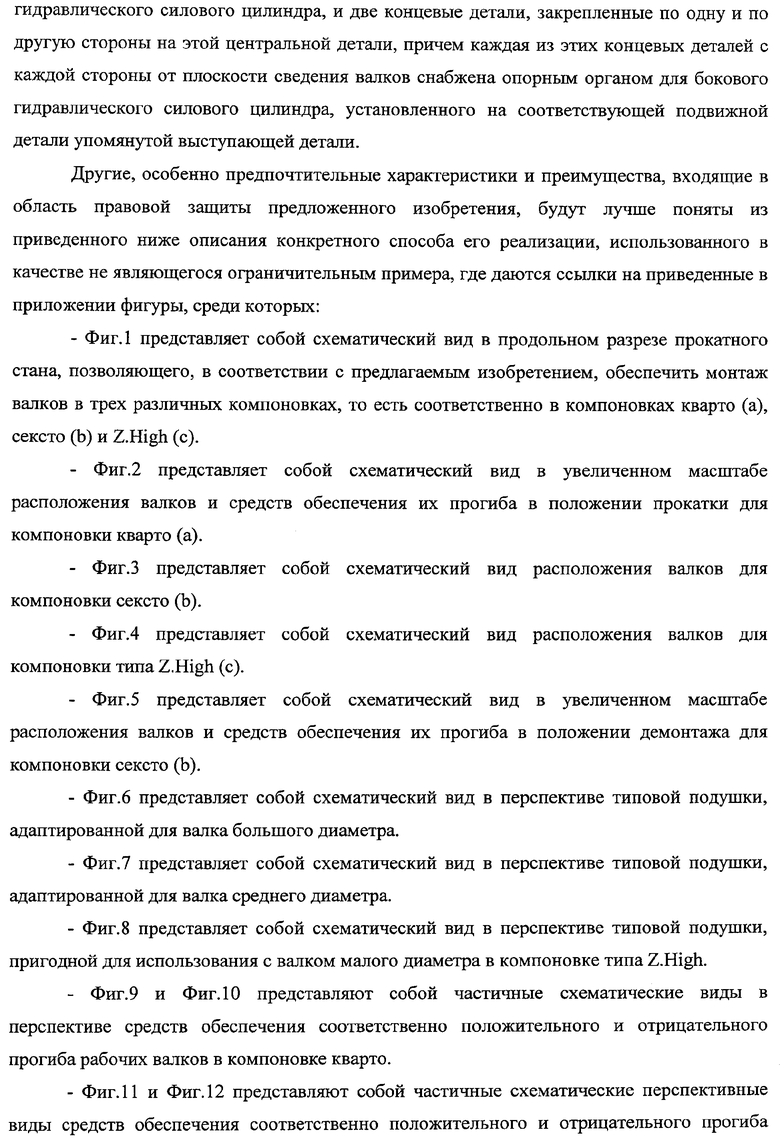

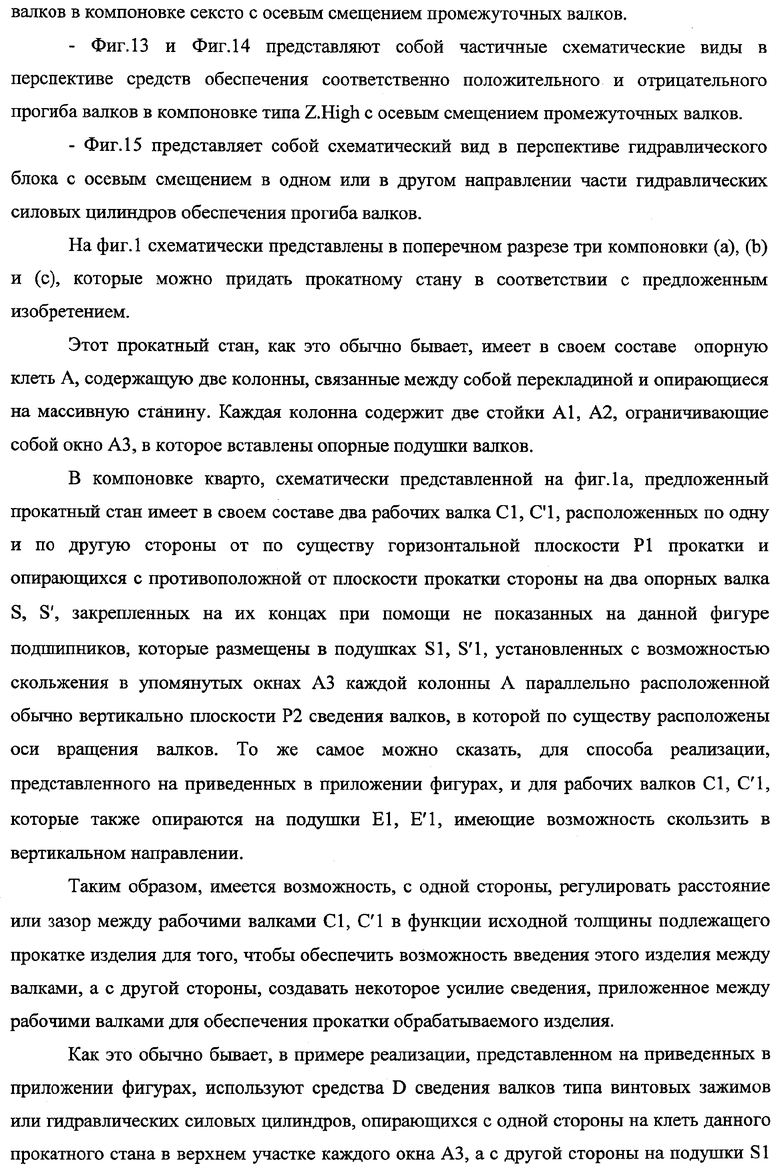

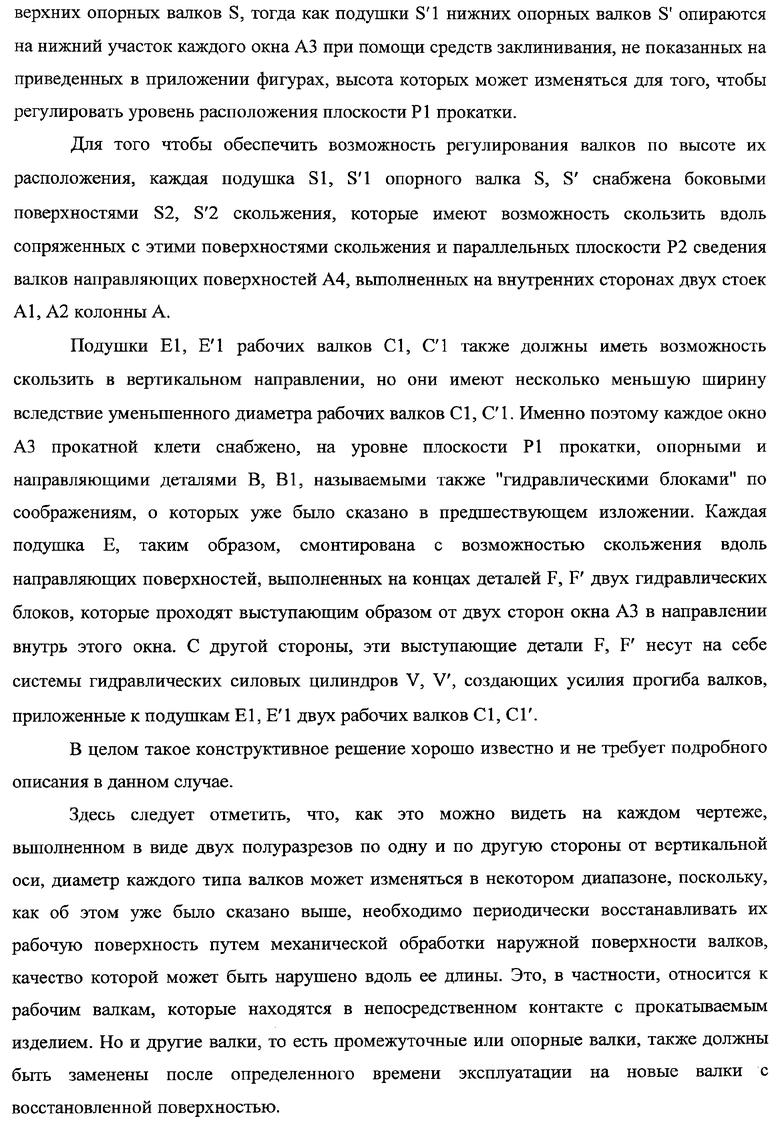

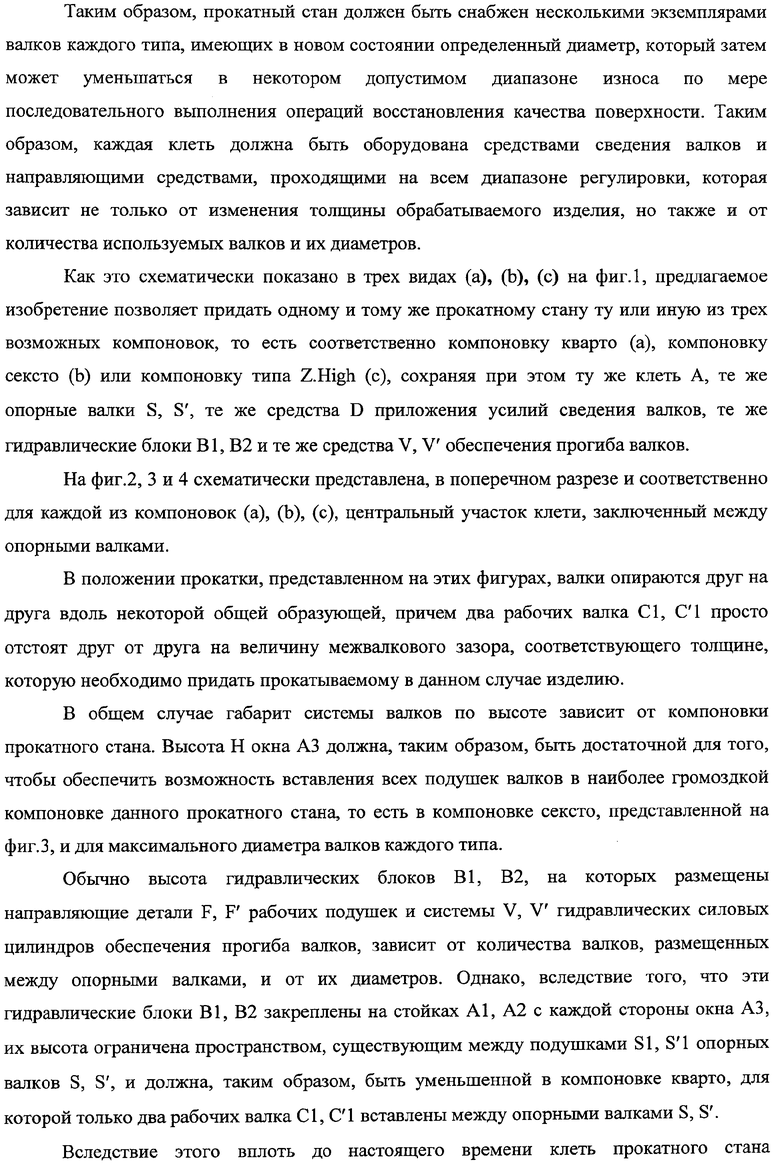

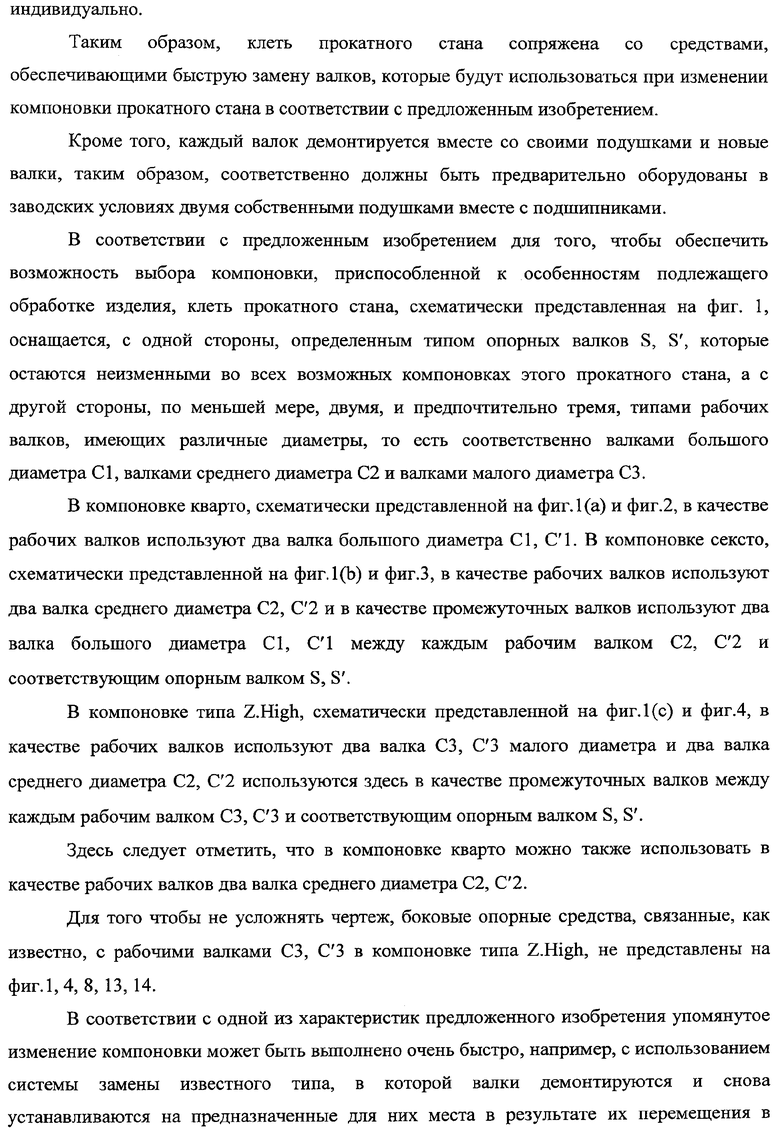

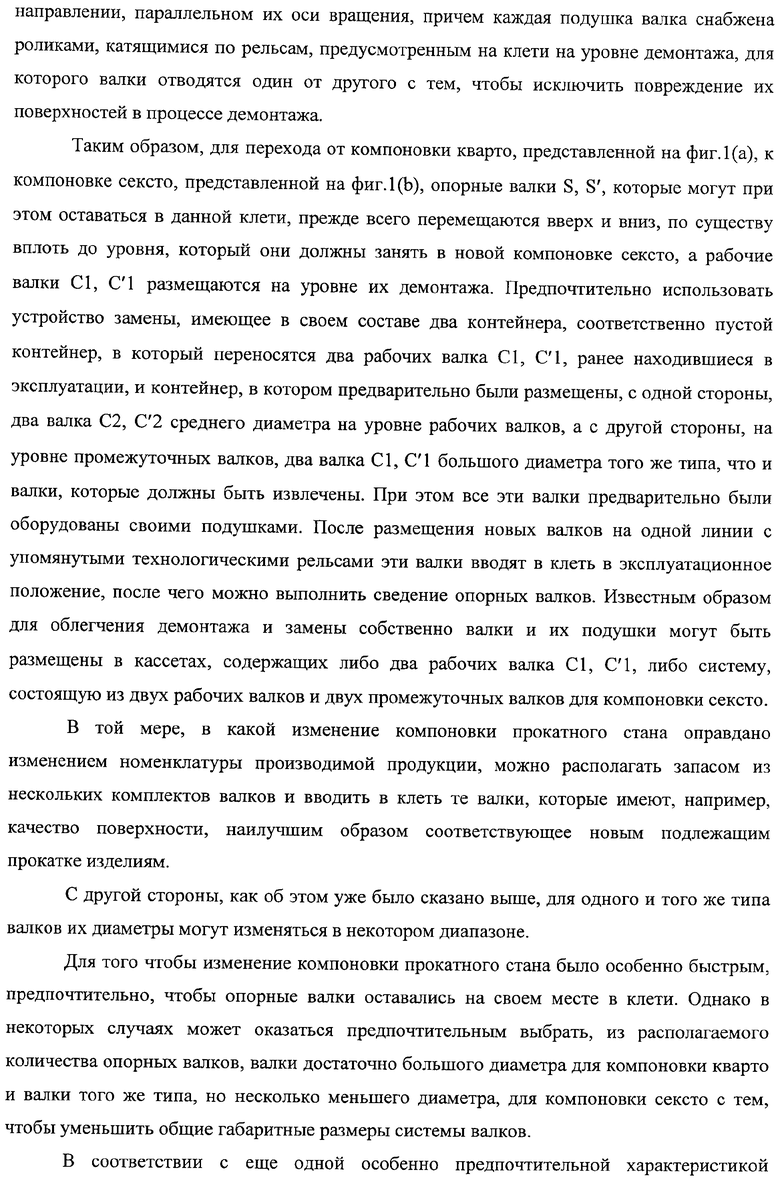

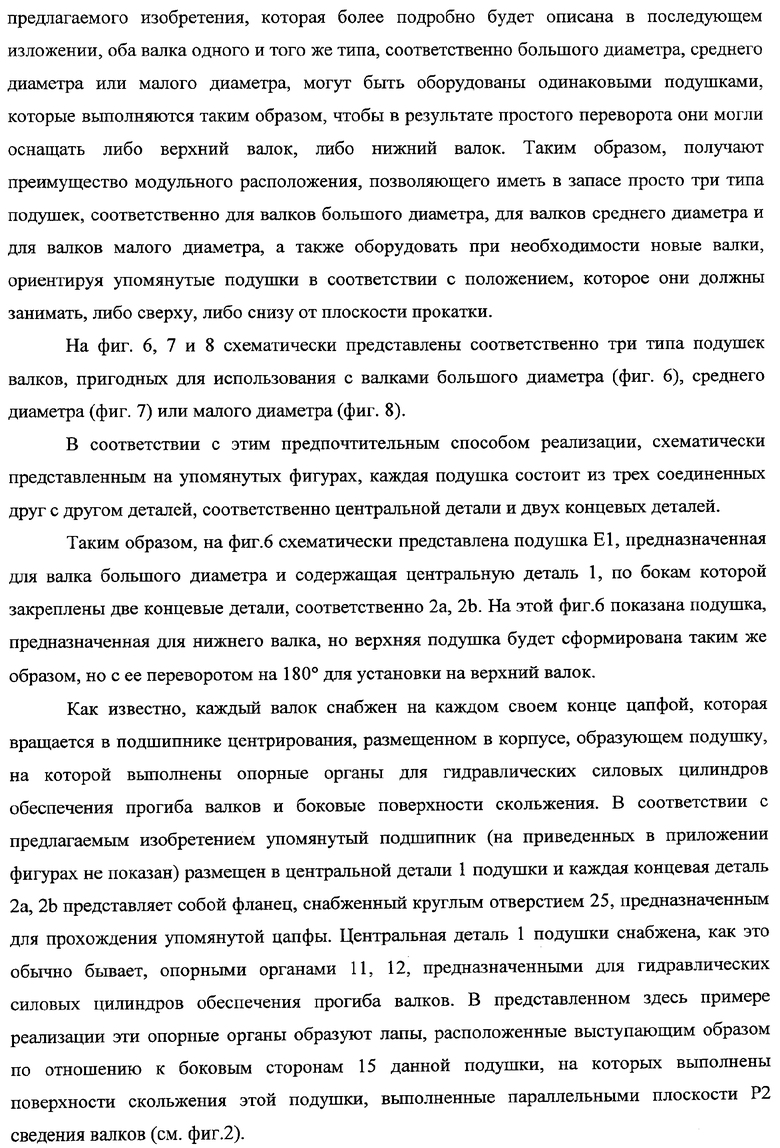

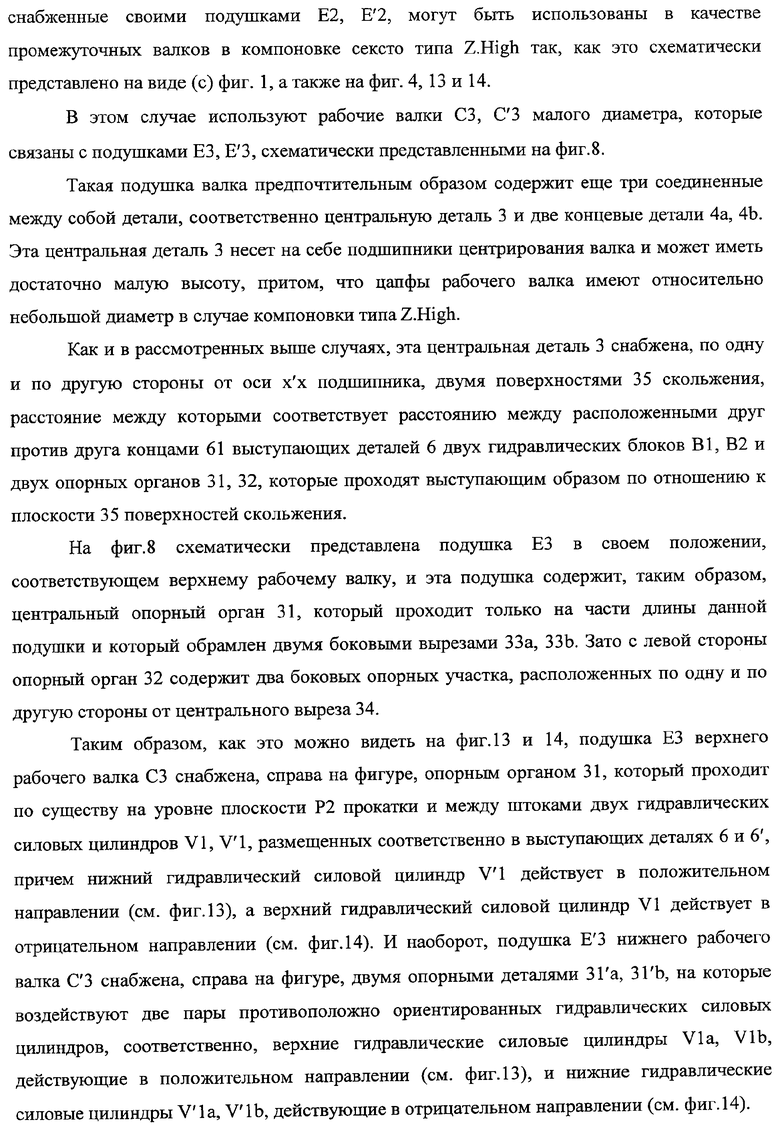

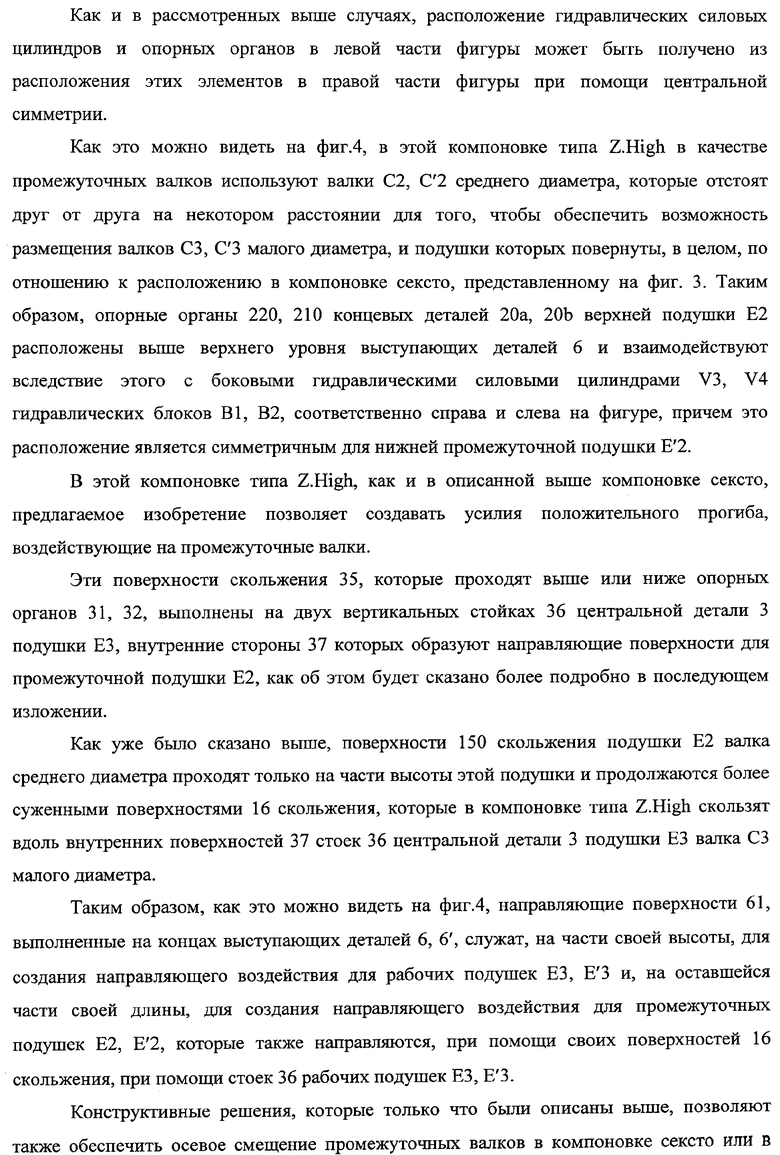

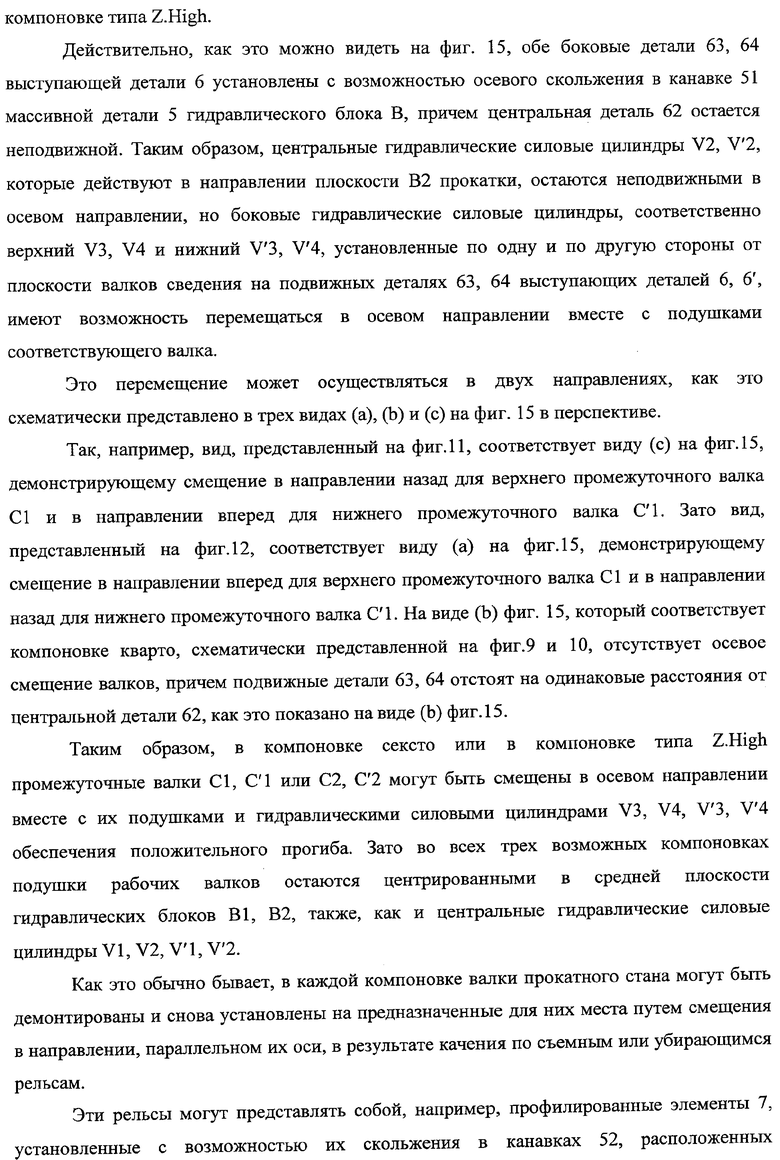

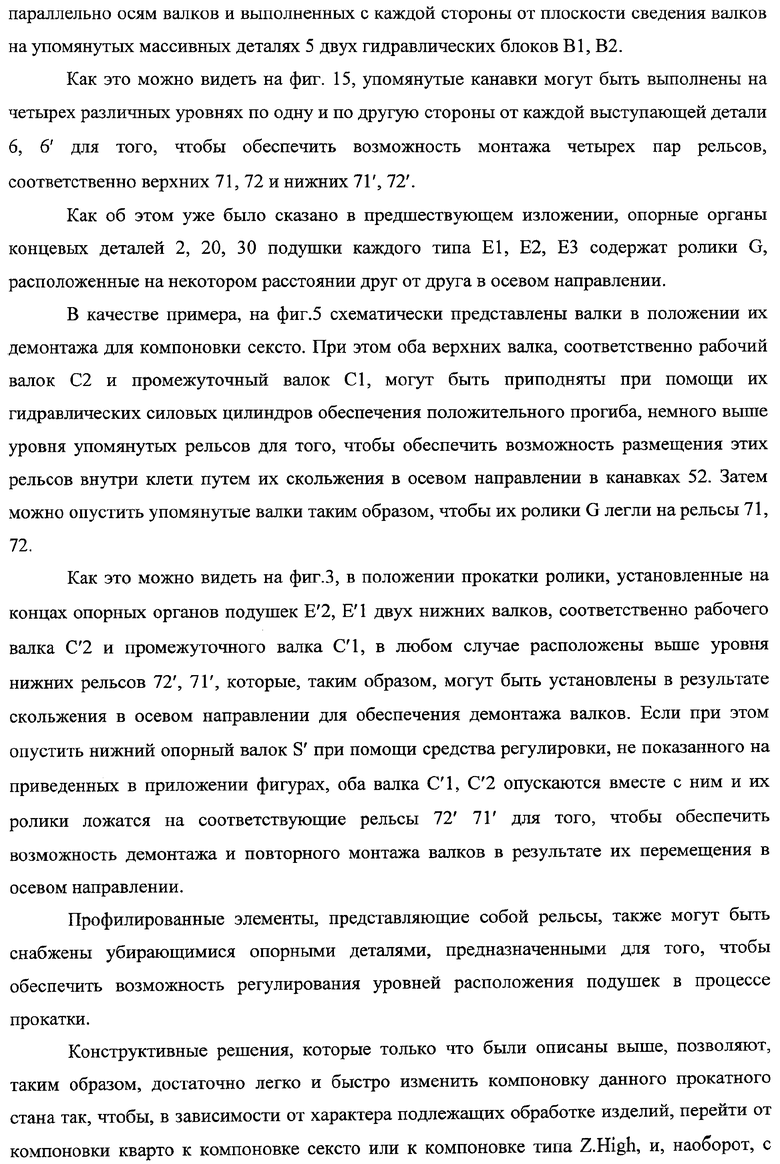

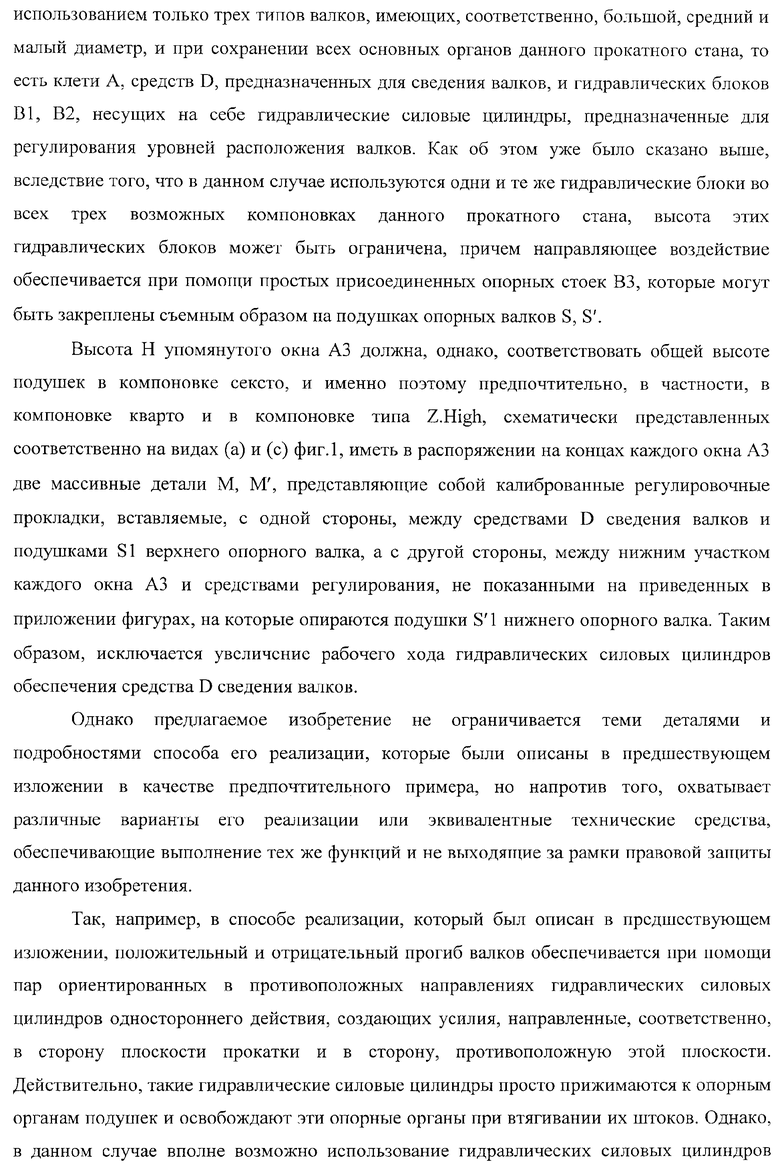

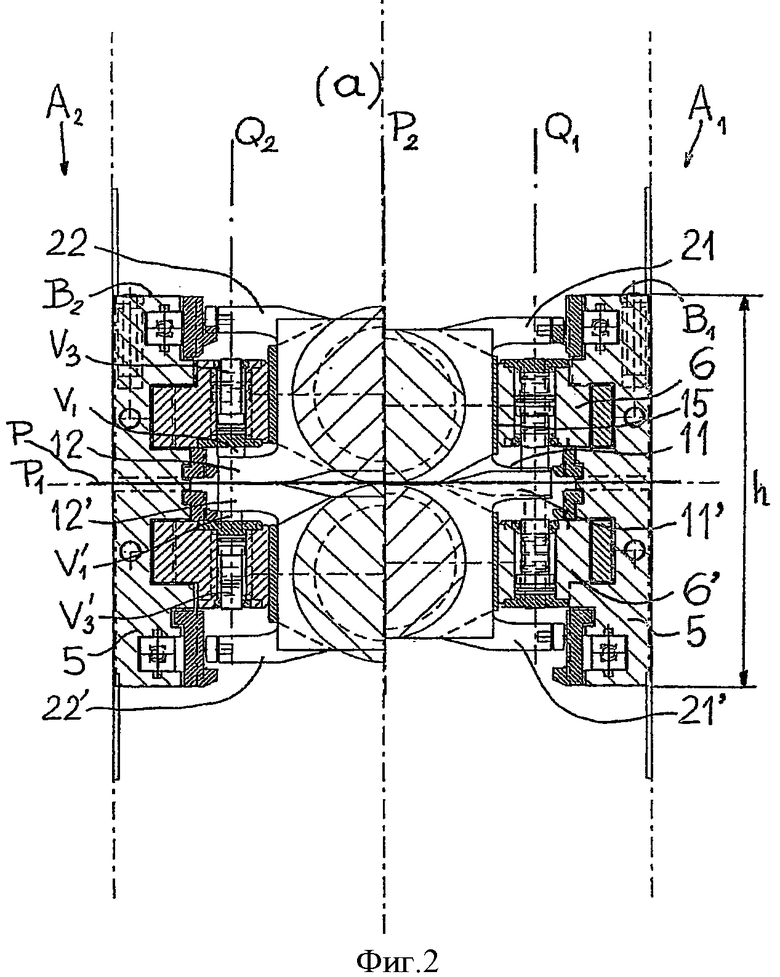

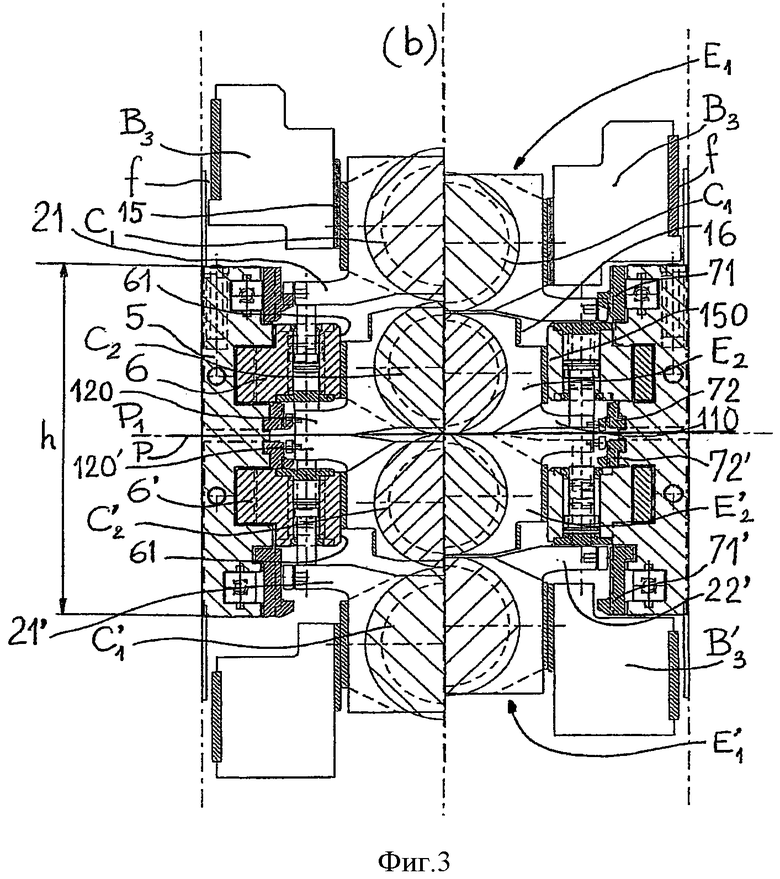

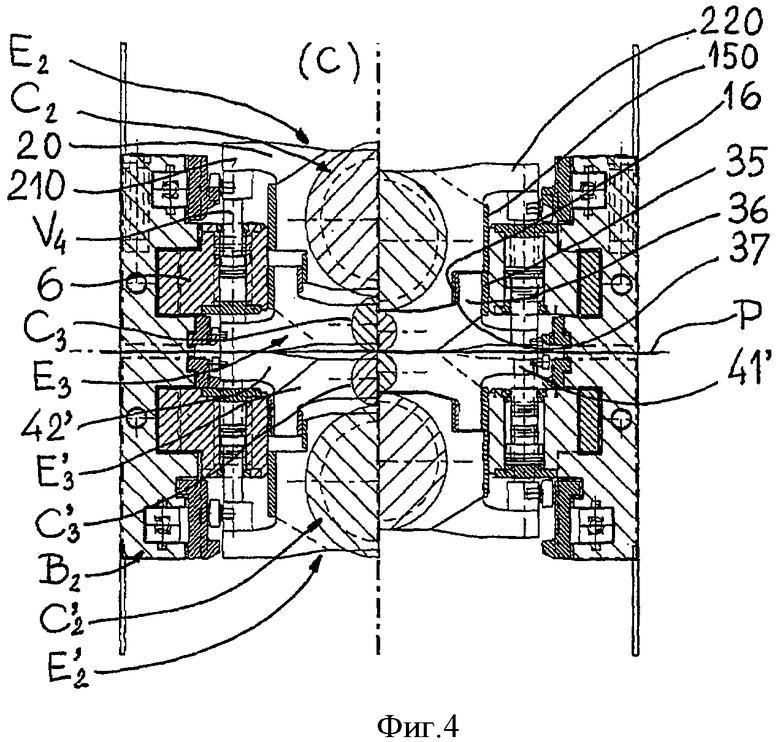

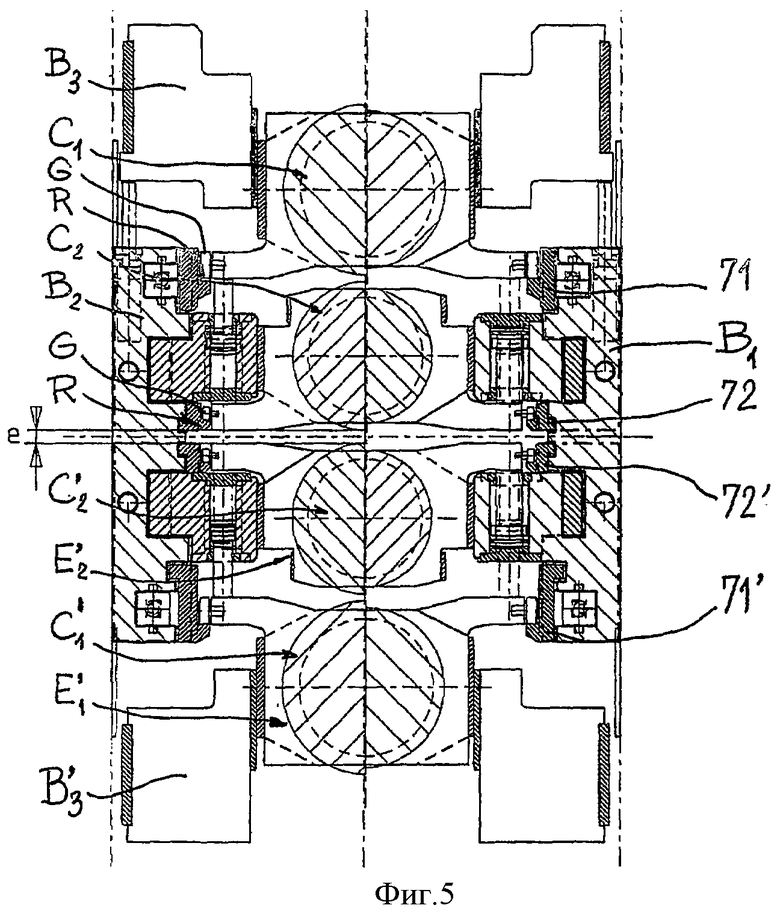

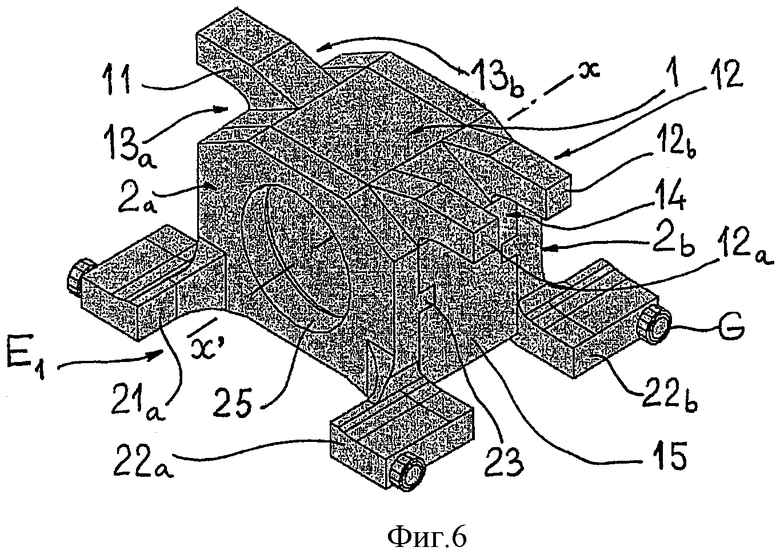

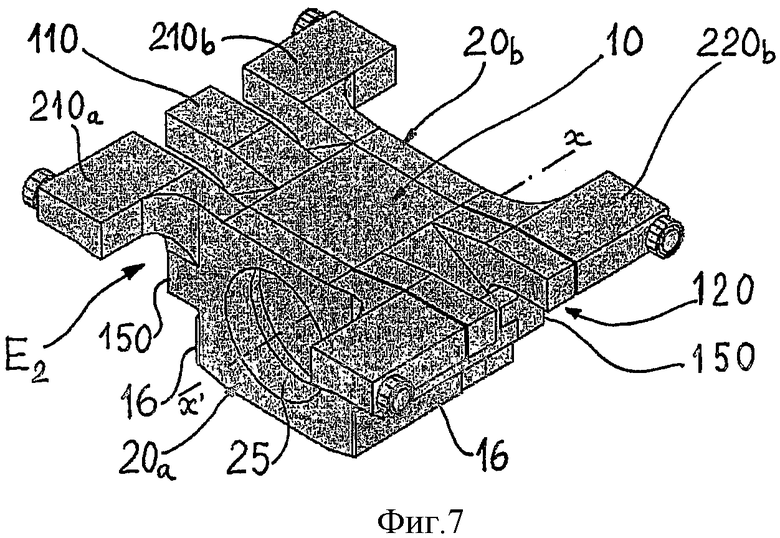

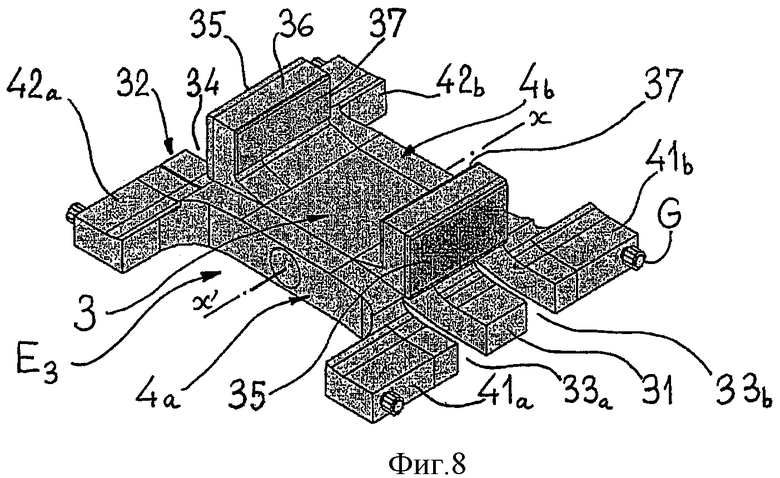

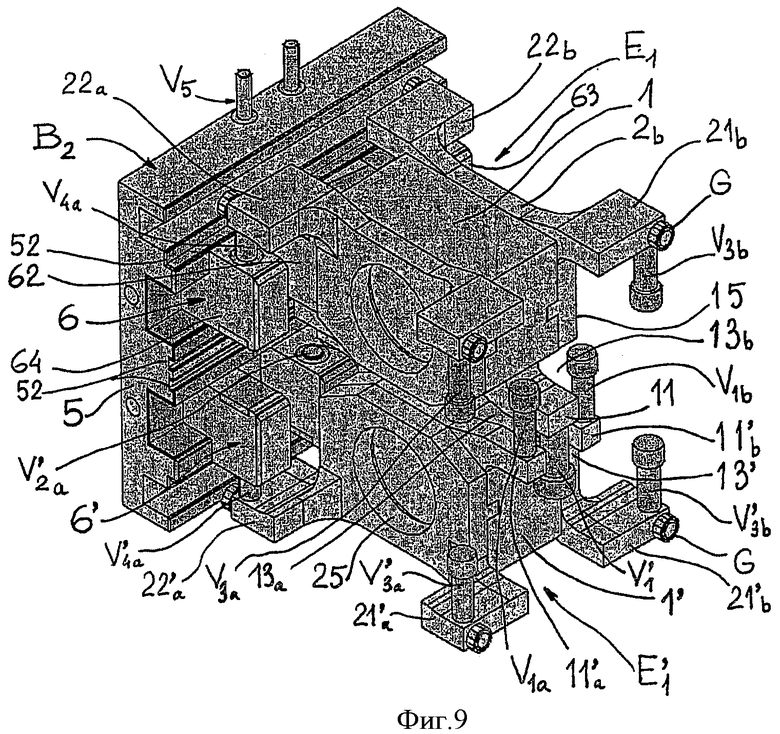

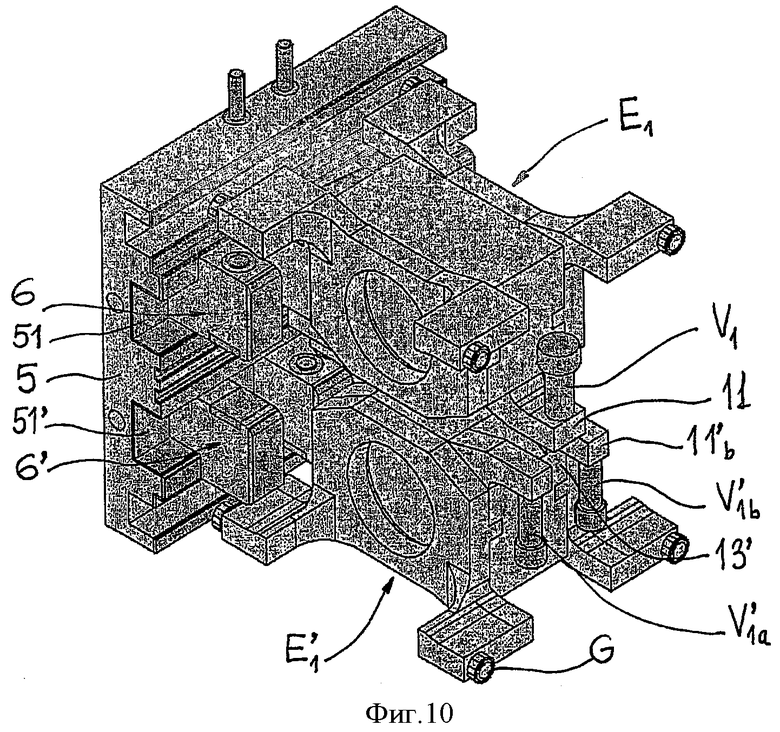

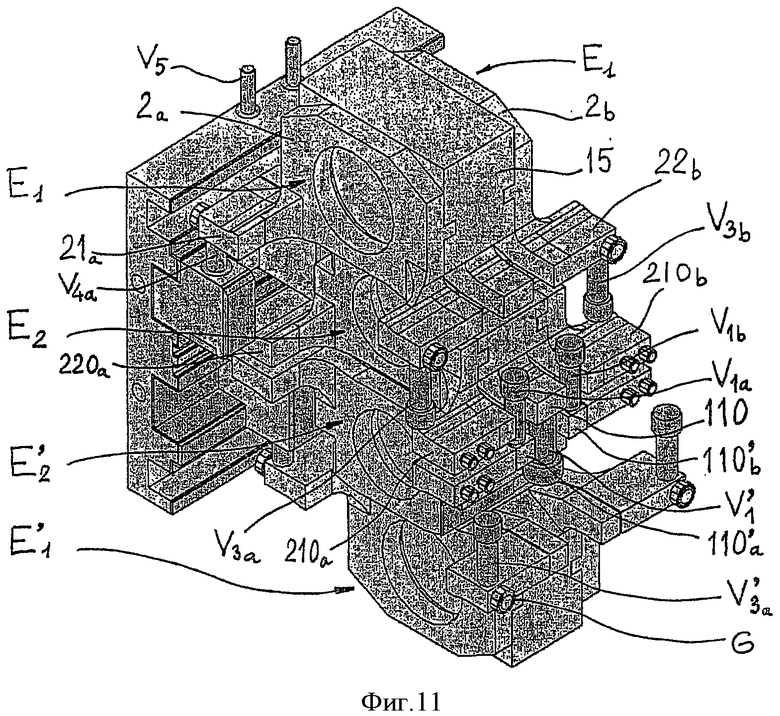

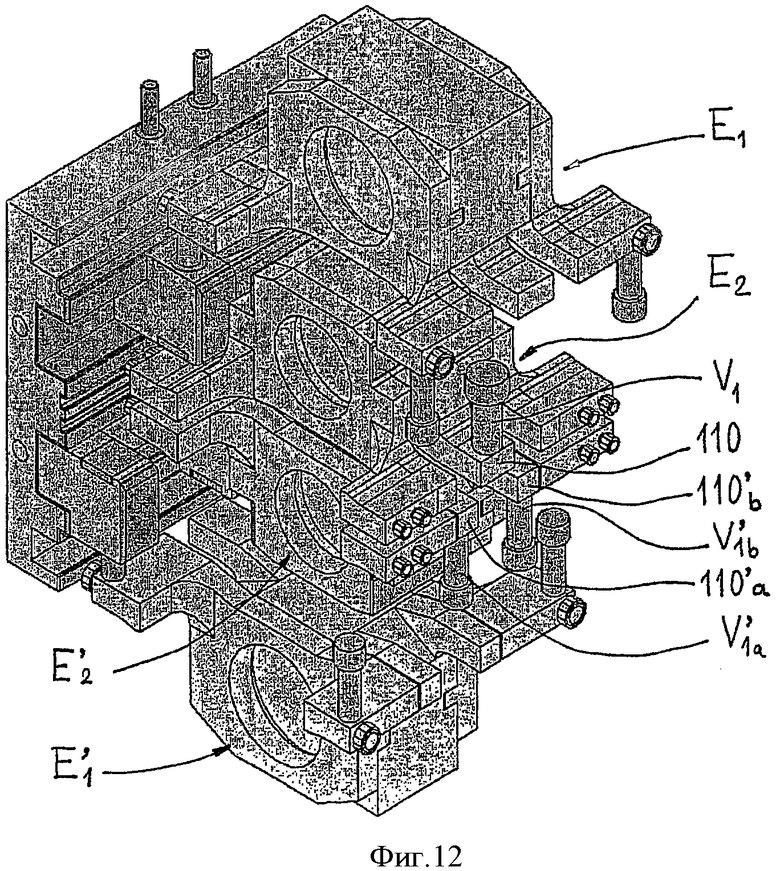

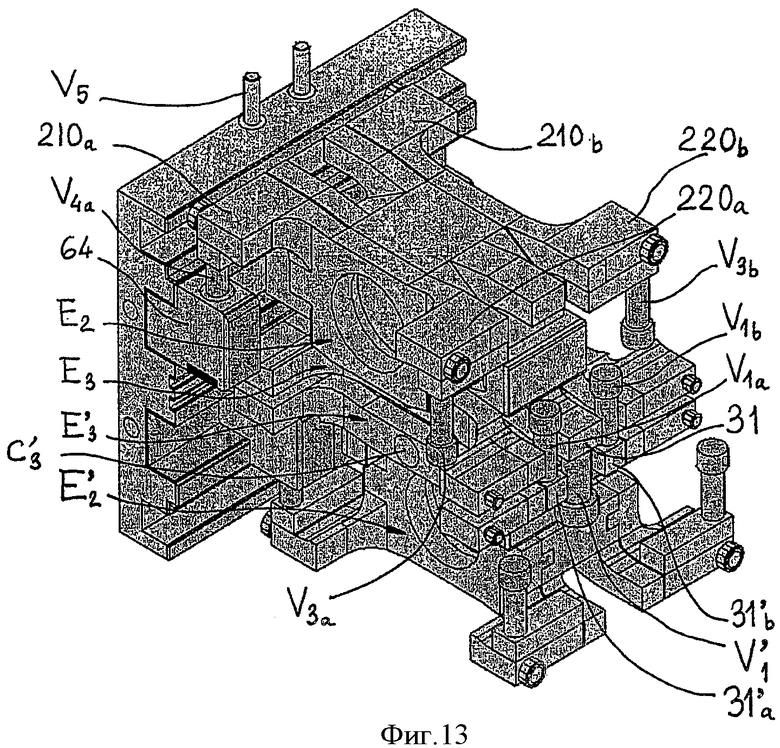

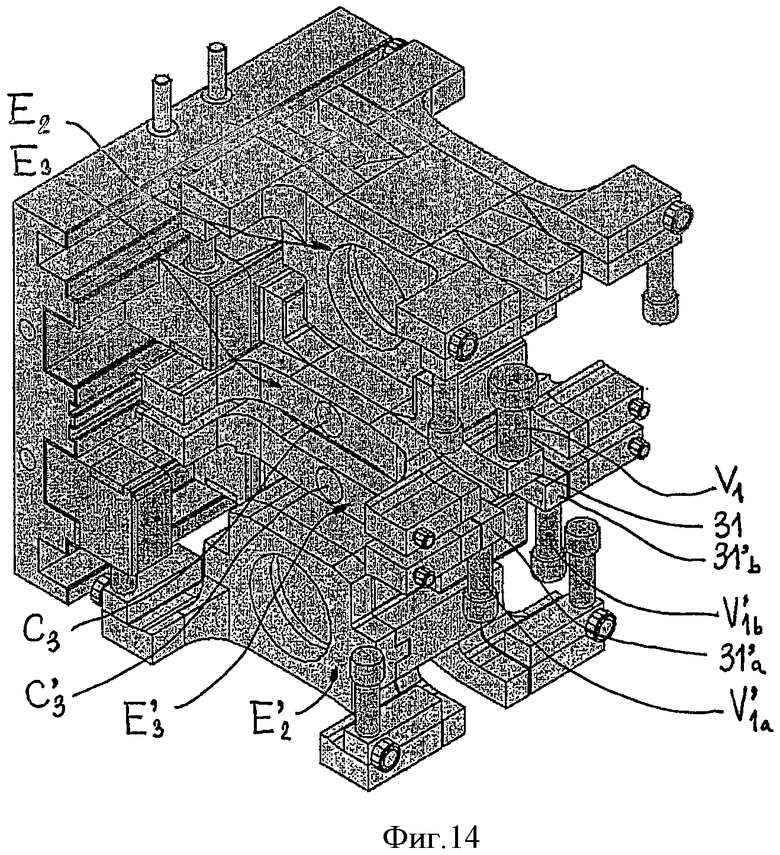

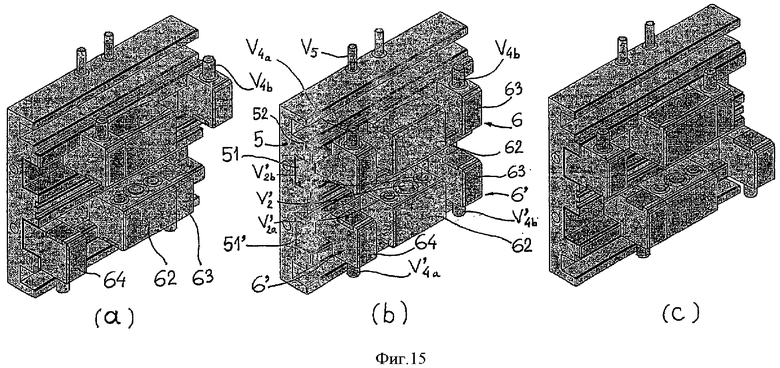

1. Способ изменения компоновки прокатного стана, содержащего прокатную клеть (А), включающую две отстоящие одна от другой колонны, каждая из которых снабжена окном (A3), имеющим две противоположные друг другу боковые стороны (А1, А2), систему размещенных один поверх другого валков с параллельными осями вращения, состоящую, по меньшей мере, из двух рабочих валков, соответственно верхнего (С1) и нижнего (С'1), которые расположены по одну и по другую стороны от расположенной горизонтально плоскости (Р1) прокатки подлежащего обработке изделия, и два опорных валка (S), соответственно верхний и нижний, причем каждый рабочий валок (С1, С'1) имеет два конца, каждый из которых установлен с возможностью вращения в подшипнике, закрепленном в подушке (Е), смонтированной с возможностью скольжения в направлении, параллельном плоскости (Р2) сведения валков, вдоль поверхностей скольжения, взаимодействующих с соответствующими направляющими поверхностями, выполненными на двух боковых сторонах соответствующего окна (A3) упомянутой клети, средства (D) приложения усилия сведения валков между подушками (S1, S'1) опорных валков (S, S'), средства приложения вертикальных усилий обеспечения прогиба валков, имеющие в своем составе с каждой стороны от плоскости (Р2) сведения валков две системы (В, V) гидравлических силовых цилиндров обеспечения прогиба, по меньшей мере, двух рабочих валков, соответственно верхнего (С1) и нижнего (С'1), причем упомянутые гидравлические силовые цилиндры (V, V') обеспечения прогиба валков взаимодействуют с опорными органами, выполненными на боковых сторонах подушек (Е) упомянутых валков по одну и по другую стороны от плоскости (Р2) сведения валков, отличающийся тем, что используют одни и те же клеть (А), средства (D, В, V) приложения усилий сведения валков и усилий обеспечения их прогиба и опорные валки (S, S'), и по меньшей мере, два типа рабочих валков, имеющих, с точностью до диапазона допустимого износа, по меньшей мере, два различных диаметра, соответственно наибольший и наименьший, и осуществляют изменение компоновки прокатного стана кварто в компоновку сексто, и наоборот, только изменением расположения валков между опорными валками (S, S'), при этом рабочие валки (С1, С'1) наибольшего диаметра используют в компоновке кварто в качестве рабочих валков, а в компоновке сексто - в качестве промежуточных валков, размещенных соответственно между каждым опорным валком (S, S'), оставляемым на своем месте, и валком (С2, С'2) наименьшего диаметра, используемым в качестве рабочего валка.2. Способ по п.1, отличающийся тем, что используют три типа рабочих валков (С1, С'1; С2, С'2; С3, С'3), имеющих соответственно большой, средний и малый диаметры, одни и те же клеть (А), средства (D, В, V) приложения усилий сведения валков и усилий обеспечения их прогиба и опорные валки (S, S') для изменения компоновки прокатного стана, изменяя только расположения валков, вставленных между опорными валками, при этом устанавливают, по меньшей мере, три различные возможные компоновки: соответственно компоновку кварто, в которой валки большого диаметра (С1) или среднего диаметра (С2) используют в качестве рабочих валков, компоновку сексто, в которой валки среднего диаметра (С2) используют в качестве рабочих валков, а валки большого диаметра (C1) - в качестве промежуточных валков между каждым рабочим валком (С2) среднего диаметра и опорным валком (S), и компоновку сексто типа Z.High, в которой валки (С3) малого диаметра используют в качестве рабочих валков, а валки (С2) среднего диаметра используются в качестве промежуточных валков, вставленных между каждым рабочим валком (С3) малого диаметра и опорным валком (S).3. Способ по п.2, отличающийся тем, что прогиб рабочих валков осуществляют в положительном направлении разведения подушек этих валков и в отрицательном направлении сближения этих подушек с использованием по одну и по другую стороны от плоскости (Р1) прокатки и с каждой стороны от плоскости (Р2) сведения валков, по меньшей мере, двух пар гидравлических силовых цилиндров (V1, V'1; V1a, V'1b) одностороннего действия, воздействующих на рабочие валки (С1, С'1) большого диаметра в компоновке кварто, на рабочие валки (С2, С'2) среднего диаметра в компоновке сексто и на рабочие валки (С3, С'3) малого диаметра в компоновке типа Z.High.4. Способ по п.2 или 3, отличающийся тем, что по одну и по другую стороны от плоскости (Р1) прокатки и с каждой стороны от плоскости (Р2) сведения валков используют, по меньшей мере, одну пару гидравлических силовых цилиндров (V3, V'3) одностороннего действия, воздействующих в положительном направлении на рабочие валки (С1, С'1) большого диаметра в компоновке кварто, на те же самые валки (С1, С'1) большого диаметра, используемые в качестве промежуточных валков в компоновке сексто, и на валки (С2, С'2) среднего диаметра в компоновке типа Z.High.5. Способ по любому из пп.1-3, отличающийся тем, что в процессе изменения компоновки прокатного стана опорные валки (S, S') оставляют на своих местах в клети (А).6. Способ по любому из пп.1-3, отличающийся тем, что используют несколько пар валков для каждого типа валков, соответственно опорных или рабочих, имеющих немного отличающиеся друг от друга диаметры, при этом для компоновки кварто в клеть устанавливают пару опорных валков (S, S'), имеющих несколько больший диаметр, чем диаметр опорных валков, используемых для компоновки сексто или компоновки типа Z.High.7. Прокатный стан, содержащий прокатную клеть (А), включающую две отстоящие одна от другой колонны, каждая из которых снабжена окном (A3), имеющим две противоположные друг другу боковые стороны (А1, А2), систему размещенных один поверх другого валков с параллельными осями вращения, содержащую, по меньшей мере, два рабочих валка, соответственно верхний и нижний, которые расположены по одну и по другую стороны от горизонтальной плоскости (Р1) прокатки подлежащего обработке изделия, и два опорных валка, соответственно верхний (S) и нижний (S'), причем каждый валок имеет два конца, каждый из которых установлен с возможностью вращения в подшипнике, закрепленном в подушке (Е), смонтированной с возможностью скольжения в направлении, параллельном плоскости (Р2) сведения валков, вдоль поверхностей скольжения, взаимодействующих с соответствующими направляющими поверхностями, выполненными на двух боковых сторонах соответствующего окна (A3) клети; средства (D) приложения усилия сведения валков между подушками (S1, S'1) опорных валков (S, S'), средства (В, V) приложения вертикальных усилий обеспечения прогиба валков, имеющие в своем составе с каждой стороны от плоскости (Р2) сведения валков две системы гидравлических силовых цилиндров (V, V') прогиба, по меньшей мере, двух рабочих валков, соответственно верхнего и нижнего, причем упомянутые гидравлические силовые цилиндры (V, V') прогиба валков взаимодействуют с опорными органами, выполненными на боковых сторонах каждой подушки по одну и по другую стороны от плоскости (Р2) сведения валков, отличающийся тем, что он оборудован, по меньшей мере, двумя парами взаимозаменяемых валков, имеющих, по меньшей мере, два различных диаметра, соответственно наибольший и наименьший, пригодных для использования в качестве рабочих валков внутри одной и той же клети (А), по меньшей мере, в двух различных компоновках этого прокатного стана: соответственно в компоновке кварто оба валка (С1, С'1) наибольшего диаметра используют в качестве рабочих валков, расположенных с каждой стороны от плоскости (Р1) прокатки между обрабатываемым изделием и соответствующим опорным валком (S, S'), и в компоновке сексто оба валка (С2, С'2) наименьшего диаметра используют в качестве рабочих валков, расположенных соответственно с каждой стороны от плоскости (Р1) прокатки, а валки (С1, С'1) наибольшего диаметра - в качестве промежуточных валков, расположенных соответственно между каждым рабочим валком наименьшего диаметра и соответствующим опорным валком (S, S'), при использовании той же клети (А), того же типа опорных валков (S, S') и тех же средств (D, В, V, V') приложения усилий сведения валков и усилий прогиба валков.8. Прокатный стан по п.7, отличающийся тем, что он оборудован, по меньшей мере, двумя парами валков, соответственно наибольшего и наименьшего диаметров, при этом упомянутые валки используют в одной и той же клети (А), в двух компоновках прокатного стана, соответственно в компоновке кварто, в которой валки (С1, С'1) наибольшего диаметра используют в качестве рабочих валков, и в компоновке сексто типа Z.High, в которой валки (С1, С'1) наибольшего диаметра используют в качестве промежуточных валков, расположенных между каждым опорным валком (S, S') и валком (С3, С'3) наименьшего диаметра, используемым в качестве рабочего валка и связанным с боковыми опорными средствами.9. Прокатный стан, содержащий прокатную клеть (А), включающую две отстоящие одна от другой колонны, каждая из которых снабжена окном (A3), имеющим две противоположные друг другу боковые стороны (А1, А2), систему размещенных один поверх другого валков с параллельными осями вращения, содержащую, по меньшей мере, два рабочих валка, соответственно верхний и нижний, которые расположены по одну и по другую стороны от горизонтальной плоскости (Р1) прокатки подлежащего обработке изделия, и два опорных валка, соответственно верхний (S) и нижний (S'), причем каждый валок имеет два конца, каждый из которых установлен с возможностью вращения в подшипнике, закрепленном в подушке (Е), смонтированной с возможностью скольжения в направлении, параллельном плоскости (Р2) сведения валков, вдоль поверхностей скольжения, взаимодействующих с соответствующими направляющими поверхностями, выполненными на двух боковых сторонах соответствующего окна (A3) клети; средства (D) приложения усилия сведения валков между подушками (S1, S'1) опорных валков (S, S'), средства (В, V) приложения вертикальных усилий прогиба валков, имеющие в своем составе с каждой стороны от плоскости (Р2) сведения валков две системы гидравлических силовых цилиндров (V, V') прогиба, по меньшей мере, двух рабочих валков, соответственно верхнего и нижнего, причем упомянутые гидравлические силовые цилиндры (V, V') прогиба валков взаимодействуют с опорными органами, выполненными на боковых сторонах каждой подушки по одну и по другую стороны от плоскости (Р2) сведения валков, отличающийся тем, что он оборудован, по меньшей мере, тремя парами валков, имеющих соответственно большой, средний и малый диаметры и пригодных для использования в качестве рабочих валков внутри одной и той же клети, по меньшей мере, в трех различных компоновках прокатного стана соответственно, при этом по меньшей мере в компоновке кварто валки (С1, С'1) большого или валки (С2, С'2) среднего диаметра используют в качестве рабочих валков, в компоновке сексто валки среднего диаметра используют в качестве рабочих валков, а валки (С1, С'1) большого диаметра - в качестве промежуточных валков между каждым рабочим валком (С2, С'2) среднего диаметра и соответствующим опорным валком (S, S'), и в компоновке сексто типа Z.High валки (С3, С'3) малого диаметра используют в качестве рабочих валков, связанных с боковыми опорными средствами, а валки (С 1, С'1) наибольшего или валки (С2, С'2) среднего диаметра - в качестве промежуточных валков между каждым рабочим валком (С3, С'3) малого диаметра и соответствующим опорным валком (S, S').10. Прокатный стан по любому из пп.7-9, отличающийся тем, что он выполнен с возможностью использования одних и тех же подушек (Е) при изменении его компоновки, при этом опорные органы (11, 12) подушек (Е1, Е'1), по меньшей мере, для валков (С1, С'1) наибольшего диаметра выполнены с возможностью смещения по высоте по отношению к оси (х', х) вращения данного валка таким образом, чтобы после смещения по высоте валка (С1) наибольшего диаметра и поворота его подушек (Е1) на 180° вокруг оси вращения опорные органы (11, 12) упомянутых подушек находились, по существу, на том же самом уровне по отношению к плоскости (Р1) прокатки соответственно в компоновке кварто и в компоновке сексто для обеспечения возможности воздействия тех же самых гидравлических силовых цилиндров (V1, V'1) прогиба валков в, по меньшей мере, положительном направлении на упомянутые подушки (Е1), размещенные соответственно в рабочем положении в компоновке кварто и после упомянутого поворота в промежуточном положении в компоновке сексто.11. Прокатный стан по п.10, отличающийся тем, что с каждой стороны от плоскости (Р2) сведения валков гидравлические силовые цилиндры обеспечения прогиба валков, соответственно верхние (V) и нижние (V′), размещены по одну и по другую стороны от плоскости (Р1) прокатки в двух выступающих деталях, соответственно верхней (6) и нижней (6'), выполненных на гидравлическом блоке (В1, В2), закрепленном на каждой стороне соответствующего окна (A3) прокатной клети.12. Прокатный стан по п.11, отличающийся тем, что каждая выступающая деталь (6, 6') гидравлического блока (В1, В2) проходит в направлении параллельной плоскости сведения валков и взаимодействующей в компоновке кварто и в компоновке сексто с поверхностью (15) скольжения соответствующей подушки (Е1, Е2) рабочего валка (С1, С2).13. Прокатный стан по п.12, отличающийся тем, что в компоновке сексто упомянутые поверхности (15) скольжения подушек валков (Е1, Е'1) наибольшего диаметра, служащих промежуточными подушками, взаимодействуют с направляющими поверхностями (f), выполненными на опорных деталях (В3), съемно установленных внутри соответствующего окна (A3) прокатной клети (А), соответственно выше и ниже двух выступающих деталей (6, 6') гидравлического блока (В1, В2).14. Прокатный стан по п.13, отличающийся тем, что опорные детали (В3, В'3) направляющих поверхностей (f) промежуточных подушек (Е1, Е') в компоновке сексто представляют собой стойки, съемно закрепленные на подушках (S1, S'1) двух опорных валков (S, S').15. Прокатный стан по п.11, отличающийся тем, что с каждой стороны от плоскости (Р2) сведения валков обе выступающие детали, соответственно верхняя (6) и нижняя (6'), выполненные по одну и по другую стороны от плоскости (Р1) прокатки на соответствующем гидравлическом блоке (В1, В2), проходят каждая в направлении внутрь упомянутого окна (A3) вплоть до направляющей поверхности (61, 61'), параллельной плоскости сведения валков и взаимодействующей в компоновке типа Z.High с двумя расположенными одна над другой поверхностями скольжения - соответственно с поверхностью (35) подушки (Е3, Е'3) рабочего валка и с поверхностью (150) подушки (Е2, Е'2) промежуточного валка.16. Прокатный стан по любому из пп.11-15, отличающийся тем, что опорные органы (11, 12; 110, 120) подушек рабочих валков, соответственно верхнего (С1), (С2) и нижнего (С'1), (С'2), расположены на уровне плоскости (Р1) прокатки между упомянутыми выступающими деталями, соответственно верхней (6) и нижней (6'), двух гидравлических блоков (В1, В2).17. Прокатный стан по одному из пп.11-15, отличающийся тем, что каждая подушка (Е1) снабжена с каждой стороны от плоскости (Р2) сведения валков, по меньшей мере, одним опорным органом (11, 12), выступающим по отношению к соответствующей поверхности (15) скольжения подушки (Е1) таким образом, чтобы обеспечивать взаимодействие с гидравлическими силовыми цилиндрами (V1, V2) прогиба валков, при этом в каждой компоновке опорные органы (11, 12), (11', 12') подушек (Е1, Е'1) двух рабочих валков (С1, С'1) расположены на уровне (H1) плоскости (Р1) прокатки между выступающими деталями (6, 6') каждого гидравлического блока (В1, В2), а каждый опорный орган (11) первой рабочей подушки (Е1), расположенной на первой стороне от плоскости (Р1) прокатки, снабжен, по меньшей мере, одним вырезом (13а) для прохождения штока, по меньшей мере, одного гидравлического силового цилиндра (V1a) прогиба, расположенного на упомянутой стороне и проходящего через эту плоскость (Р1) прокатки для того, чтобы опереться в положительном направлении на соответствующий опорный орган (11') второй рабочей подушки (Е'1), размещенной на второй стороне от плоскости (Р1) прокатки, который снабжен, по меньшей мере, одним вырезом (13') для прохождения штока, по меньшей мере, одного гидравлического силового цилиндра (V'1) прогиба, расположенного на упомянутой второй стороне и проходящего через эту плоскость (Р1) прокатки для того, чтобы опереться в положительном направлении на соответствующий опорный орган (11) первой рабочей подушки (Е1).18. Прокатный стан по п.17, отличающийся тем, что с каждой стороны от плоскости (Р2) сведения валков каждая выступающая деталь (6, 6') гидравлического блока (В1), (В2) несет на себе две группы гидравлических силовых цилиндров (V1, V'1), (V2, V2) одностороннего действия, соответственно действующих в направлении плоскости (Р1) прокатки и (V3, V'3), (V4, V'4) действующих в противоположную сторону от этой плоскости (Р1) прокатки, опираясь на упомянутую выступающую деталь (6, 6'), а соответствующие опорные органы подушек (Е1, Е'1) расположены на трех уровнях, которые остаются одними и теми же во всех возможных компоновках прокатного стана: соответственно на центральном опорном уровне (H1) рабочих подушек, соответствующем плоскости прокатки, и на двух других опорных уровнях, соответственно верхнем (Н2) и нижнем (Н'2), промежуточных подушек, расположенных соответственно выше и ниже выступающих деталей (6, 6') гидравлических блоков (В1, В2).19. Прокатный стан по п.18, отличающийся тем, что упомянутые системы гидравлических силовых цилиндров обеспечения прогиба валков, соответственно верхняя (V) и нижняя (V′), центрированы в двух плоскостях (Q1, Q2), параллельных плоскости (Р2) сведения валков и расположенных симметрично по одну и по другую стороны от этой плоскости.20. Прокатный стан по п.18, отличающийся тем, что с каждой стороны от плоскости (Р2) сведения валков и по одну и по другую стороны от плоскости (Р1) прокатки каждая выступающая деталь (6) гидравлического блока (В1) несет на себе, по меньшей мере, один центральный гидравлический силовой цилиндр (V1), действующий в направлении плоскости (Р1) прокатки, и два боковых гидравлических силовых цилиндра (V3a, V3b), действующих в направлении, противоположном плоскости (Р1) прокатки.21. Прокатный стан по п.20, отличающийся тем, что в компоновке кварто упомянутые боковые гидравлические силовые цилиндры (V3a, V3b), (V3a, V3b) выполнены с возможностью воздействия в положительном направлении на подушки (Е1), (Е'1) рабочих валков, соответственно верхнего (С1) и нижнего (С'1).22. Прокатный стан по п.10, отличающийся тем, что каждая подушка (Е1), (Е2) валка (С1) большого диаметра или валка (С2) среднего диаметра состоит из трех соединенных между собой деталей: соответственно центральной опорной детали (1) для подшипника центрирования соответствующего валка (С1), (С2) и двух концевых деталей (2а, 2b), каждая из которых содержит два опорных органа (11а, 12а), (11b, 12b), проходящих по одну и по другую стороны от плоскости (Р2) сведения валков и съемно закрепленных на двух перпендикулярных оси боковых сторонах упомянутой центральной детали (1) для обеспечения возможности, с одной стороны, соединять в единое целое упомянутую центральную деталь (1) с двумя концевыми деталями (2а, 2b) для передачи усилий сведения валков, а с другой стороны, поворачивать эти концевые детали (2а, 2b) по отношению к упомянутой центральной детали (1) после разъединения трех этих деталей.23. Прокатный стан по п.22, отличающийся тем, что упомянутая центральная деталь (1) каждой подушки (Е1) снабжена с каждой стороны от плоскости (Р2) сведения валков опорным органом (11), (12) для, по меньшей мере, одного первого центрального гидравлического силового цилиндра (V1) прогиба, размещенного на некоторой первой стороне от плоскости (Р1) прокатки, при этом опорный орган (11), (12) содержит, по меньшей мере, один вырез (13) для прохождения штока, по меньшей мере, одного второго центрального гидравлического силового цилиндра (V'1) прогиба, размещенного с другой стороны от плоскости (Р1) прокатки.24. Прокатный стан по п.23, отличающийся тем, что каждый гидравлический блок (В1) прогиба, размещенный по одну сторону от плоскости (Р2) сведения валков, содержит центральную группу гидравлических силовых цилиндров, имеющую в своем составе, по меньшей мере, две пары ориентированных в противоположные стороны гидравлических силовых цилиндров, воздействующих соответственно на опорные органы (11, 11') центральных деталей (1, 1') двух рабочих подушек (Е1, Е'1), размещенные по одну и по другую стороны от плоскости (Р1) прокатки, каждая упомянутая пара гидравлических силовых цилиндров содержит два ориентированных в противоположные стороны гидравлических силовых цилиндра, воздействующих, соответственно, в положительном направлении (V'1, V1a) и в отрицательном направлении (V1, V′1a) на опорный орган (11, 11') одной из подушек (Е1, Е'1), при этом каждый гидравлический силовой цилиндр (V1) обеспечения положительного прогиба первой подушки (Е1), размещенный на первой стороне от плоскости (Р1) прокатки, опирается на выступающую деталь (6') гидравлического блока, размещенного с другой стороны от этой плоскости (Р1) прокатки, и пересекает эту плоскость прокатки, проходя через вырез (13'), выполненный в соответствующем опорном органе (11') второй подушки (Е'1), размещенной с другой стороны от упомянутой плоскости (Р1) прокатки.25. Прокатный стан по п.24, отличающийся тем, что центральная деталь (1) первой рабочей подушки (Е1), размещенной с первой стороны от плоскости (Р1) прокатки, содержит на первой стороне от плоскости (Р2) сведения валков опорный орган (11), содержащий единственную опорную деталь, взаимодействующую с парой ориентированных в противоположных направлениях гидравлических силовых цилиндров (V1, V'1) прогиба и обрамленную двумя вырезами (13а, 13b), и на второй стороне от плоскости (Р2) сведения валков - опорный орган, имеющий в своем составе две опорные детали (12а, 12b), отстоящие по одну и по другую стороны от единственного выреза (14), каждая из которых взаимодействует с парой ориентированных в противоположных направлениях гидравлических силовых цилиндров, причем расположение опорных органов и гидравлических силовых цилиндров является обратным для второй рабочей подушки (Е'1), размещенной с другой стороны от плоскости (Р1) прокатки.26. Прокатный стан по любому из пп.22-25, отличающийся тем, что боковые гидравлические силовые цилиндры (V3a, V3b), опирающиеся на каждую выступающую деталь (6) гидравлического блока (В1), (В2), выполнены с возможностью воздействия в положительном направлении на опорные органы (21а, 21b), (22а, 22b), выполненные соответственно на концевых деталях (2а, 2b) подушки (Е1) валка наибольшего диаметра, образующей, по меньшей мере, одну промежуточную подушку в компоновке сексто или в компоновке типа Z.High.27. Прокатный стан по п.26, отличающийся тем, что боковые гидравлические силовые цилиндры (V3a, V3b) выполнены с возможностью воздействия в положительном направлении на опорные органы (21а, 21b), выполненные соответственно на концевых деталях (2а, 2b) подушки валка (Е1) наибольшего диаметра, образующей рабочую подушку в компоновке кварто.28. Прокатный стан по п.27, отличающийся тем, что опорные органы (21а, 21b), (22а, 22b), выполненные на концевых деталях (2а, 2b), соответственно, подушки (Е1) валка (С1) большого диаметра или подушки (Е2) валка (С2) среднего диаметра, снабжены роликами (G) качения по рельсам (R, 7), параллельным плоскости (Р1) прокатки и плоскости (Р2) сведения валков, для обеспечения демонтажа и повторного монтажа соответствующего валка путем перемещения этого валка в направлении, параллельном оси его вращения.29. Прокатный стан по п.22, отличающийся тем, что каждая подушка (Е3) валка (С3) малого диаметра, используемого в качестве рабочего валка в компоновке типа Z.High, образована тремя соединенными между собой деталями: соответственно центральной опорной деталью (3) для подшипника центрирования соответствующего валка (С3), снабженной с каждой стороны от плоскости (Р2) сведения валков, опорным органом для, по меньшей мере, двух ориентированных в противоположных направлениях гидравлических силовых цилиндров прогиба валков, соответственно положительного (V'1) и отрицательного (V1), и двумя концевыми деталями (4а, 4b), жестко связанными с упомянутой центральной деталью (3) и снабженными каждая и с каждой стороны от плоскости (Р2) сведения валков, опорным органом (41а, 41b), (42а, 42b), на котором расположен, по меньшей мере, один ролик (G) качения по рельсу (R), параллельному плоскости (Р1) прокатки и плоскости (Р2) сведения валков, для обеспечения демонтажа соответствующего валка (С3) путем его перемещения в направлении, параллельном оси его вращения.30. Прокатный стан по любому из пп.28 и 29, отличающийся тем, что клеть (А) оборудована предназначенными для демонтажа валков рельсами (R), размещенными на трех различных уровнях: соответственно на центральном уровне (H1), соответствующем уровню расположения плоскости (Р1) прокатки и содержащем два расположенных один над другим рельса (72, 72') качения подушек рабочих валков, соответственно верхнего и нижнего, и на двух других уровнях, соответственно верхнем (Н2) и нижнем (Н'2), каждый из которых содержит один рельс (71, 71') качения подушек промежуточных валков, соответственно верхнего (С1) и нижнего (С'1).31. Прокатный стан по любому из пп.11-15, отличающийся тем, что, по меньшей мере, деталь (63, 64) каждой выступающей детали, соответственно верхней (6) или нижней (6'), несущей на себе систему гидравлических силовых цилиндров прогиба валков, установлена с возможностью скольжения в направлении, параллельном плоскости (Р1) прокатки и плоскости (Р2) сведения валков, на соответствующем гидравлическом блоке (В1, В2), при этом стан имеет в своем составе средства управления одновременным скольжением в осевом направлении вместе с гидравлическими силовыми цилиндрами прогиба валков и с соответствующим валком подвижных деталей (63, 64) упомянутых выступающих деталей (6), размещенных соответственно по одну и по другую стороны от плоскости (Р2) сведения валков и с одной и той же стороны от плоскости прокатки.32. Прокатный стан по п.31, отличающийся тем, что он имеет в своем составе средства управления скольжением каждой пары выступающих деталей (6), расположенных соответственно по одну и по другую стороны от плоскости (Р2) сведения валков и с одной и той же стороны от плоскости (Р1) прокатки, вместе с промежуточным валком (С1) большого диаметра в компоновке сексто и вместе с промежуточным валком (С2) среднего диаметра в компоновке типа Z.High.33. Прокатный стан по п.31, отличающийся тем, что с каждой стороны от плоскости (Р2) сведения валков каждая выступающая деталь, соответственно верхняя (6) или нижняя (6'), гидравлического блока (В1, В2) имеет в своем составе центральную деталь (62), фиксированную по отношению к прокатной клети (А), и две подвижные боковые детали (63, 64), расположенные по одну и по другую стороны от этой центральной детали (62) и установленные с возможностью скольжения в осевом направлении на данном гидравлическом блоке (В1, В2), при этом каждая система гидравлических силовых цилиндров обеспечения прогиба валков, соответственно верхняя (V) или нижняя (V′), имеет в своем составе, по меньшей мере, один центральный гидравлический силовой цилиндр (V1), опирающийся на фиксированную центральную деталь (62) данной выступающей детали и действующий в направлении плоскости прокатки, и, по меньшей мере, два боковых гидравлических силовых цилиндра (V3a, V3b), опирающихся соответственно на две упомянутые подвижные боковые детали (63, 64) данной выступающей детали (6) и действующие в сторону, противоположную плоскости (Р1) прокатки, а каждая подушка содержит центральную деталь (1), снабженную на каждой своей боковой стороне опорным органом (11) для, по меньшей мере, одного центрального гидравлического силового цилиндра (V1), и две концевые детали (2а, 2b), прикрепленные по одну и по другую стороны от этой центральной детали (1), причем каждая из этих концевых деталей с каждой стороны от плоскости сведения валков снабжена опорным органом (21а, 22а), (2lb, 22b) для бокового гидравлического силового цилиндра (V3a, V3b), установленного на соответствующей подвижной детали (63, 64) данной выступающей детали (6).34. Прокатный стан по п.33, отличающийся тем, что опорные органы (21а, 21b), выполненные на каждой концевой детали (2а) подушки, смещены по высоте по отношению к оси (х'х) валка таким образом, чтобы определить путем поворота упомянутой концевой детали (2а) вокруг упомянутой оси два уровня этих опорных органов по отношению к этой оси, то есть соответственно уровень (H1), смещенный в направлении плоскости (Р1) прокатки, для подушки рабочего валка в компоновке кварто и уровень (Н2), смещенный в сторону, противоположную этой плоскости (Р1) прокатки, для подушки промежуточного валка в компоновке сексто.35. Прокатный стан по п.9, отличающийся тем, что в компоновке сексто используют рабочие валки и промежуточные валки, имеющие соответственно средний (С2) и большой (С3) диаметры, адаптированные к высоте (h) окон (A3) двух колонн (А) прокатной клети, при этом вставляют прокладки некоторой толщины (М, М') между каждым концом упомянутого окна (A3) и соответствующей подушкой (S1, S'l) опорного валка (S, S') таким образом, чтобы уменьшить высоту упомянутых окон (A3) для компоновки кварто и для компоновки типа Z.High.36. Прокатный стан по п.10, отличающийся тем, что средства, предназначенные для приложения усилий прогиба валков, расположены в гидравлических блоках (В1, В2), которые во всех возможных компоновках данного прокатного стана имеют высоту, не превышающую сумму диаметров двух валков (С1, С'1) наибольшего диаметра, используемых в качестве рабочих валков в компоновке кварто.