Устройство относится к резисторостроению и может быть использовано при изготовлении изоляционных проводов и кабелей.

Наиболее близким по технической сущности к заявленному устройству является устройство для изготовления резистивного элемента проволочного резистора, содержащее оправку для каркаса, раскладчик микропровода и емкость для лака, в которой выполнено отверстие для прохода каркаса [1].

Недостатком данного устройства является то, что при изменении диаметра каркаса будет изменяться толщина наносимого лака (изоляционного слоя), что может вызвать необходимость введения операции зачистки контактной дорожки резистора.

Цель изобретения - улучшение качества каркаса за счет стабилизации толщины слоя лака.

Указанная цель достигается тем, что устройство для нанесения лака на каркас резистивного элемента, содержащее раскладчик микропровода, емкость для лака, в которой выполнены входное и выходное отверстия под каркас, снабжено двумя датчиками измерения диаметра каркаса, один из которых устанавливают перед входным отверстием, а второй после выходного отверстия, вокруг выходного отверстия выполнена полость, заполненная гидропластом, наружные стенки выходного отверстия выполнены на конус, а на торце выходного отверстия выполнен тонкостенный гофр, выход первого датчика через элемент задержки соединен с первым входом устройства сравнения, выход второго датчика соединен со вторым входом устройства сравнения, выходы устройства сравнения соединены со входами дифференциального пневмоцилиндра.

Сравнение заявленного устройства с прототипом показывает, что имеет место наличие новых узлов, деталей и функциональных связей между ними.

Новые узлы: два датчика измерения диаметра каркаса, устройство сравнения.

Новые детали: полость, заполненная гидропластом вокруг выходного отверстия емкости с лаком.

Новая форма выполнения детали: передний торец выходного отверстия выполнен в виде тонкостенного гофра, наружные стенки выходного отверстия выполнены на конус.

Новые функциональные связи: выход одного датчика через элемент задержки соединен с первым входом элемента сравнения, выход второго датчика соединен со вторым входом элемента сравнения, выходы элемента сравнения через усилитель соединены с входами дифференциального пневмоцилиндра.

Наличие двух датчиков измерения диаметра каркаса позволяет отслеживать отклонения фактических значений диаметра каркаса и диаметра каркаса с нанесенным слоем лака от номинального. Это позволяет поддерживать заданную толщину лака при отклонении диаметра каркаса от заданного.

Наличие вокруг выходного отверстия емкости с лаком полости, заполненной гидропластом, позволяет за счет изменения давления гидропласта изменять деформацию стенок выходного отверстия, а следовательно, и диаметра выходного отверстия. Это позволяет поддерживать толщину слоя лака постоянной.

Выполнение торца выходного отверстия в виде гофры гарантирует преимущественное деформирование торцевого сечения выходного отверстия, которое и определяет толщину слоя лака, наносимого на каркас.

Наличие функциональных связей выходов датчиков с элементом сравнения, а выходов элемента сравнения с входами дифференциального пневмоцилиндра обеспечивает регулирование давления в полости, заполненной гидропластом. Наличие элемента задержки обеспечивает регулирование измерительного зазора относительно того же сечения каркаса, в котором измерялось отклонение этого зазора первым датчиком.

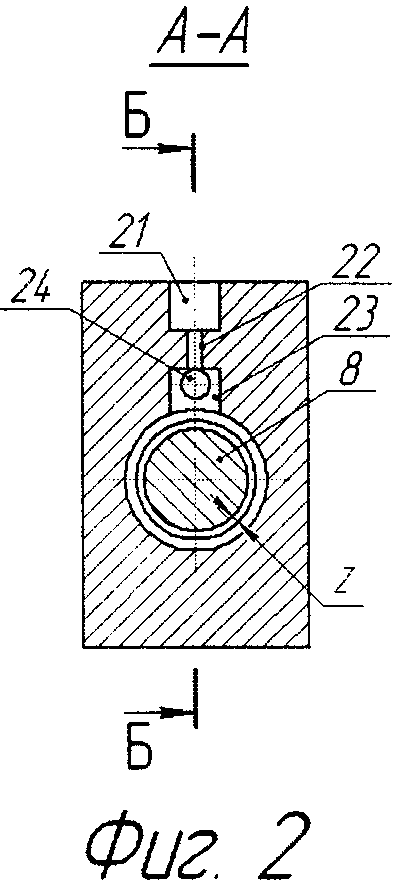

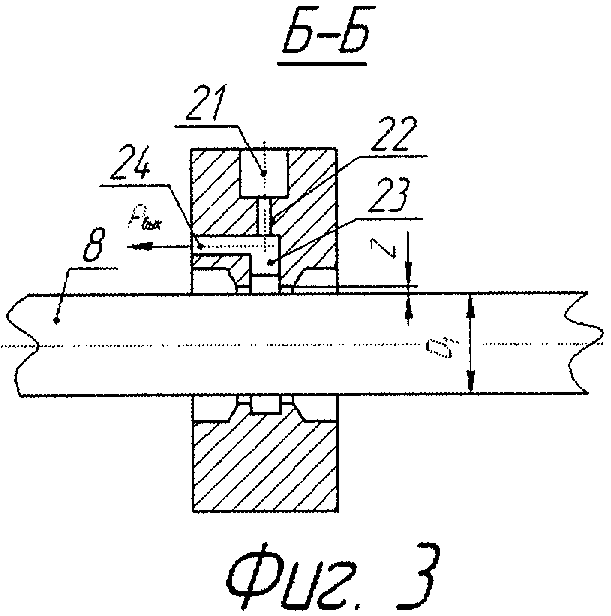

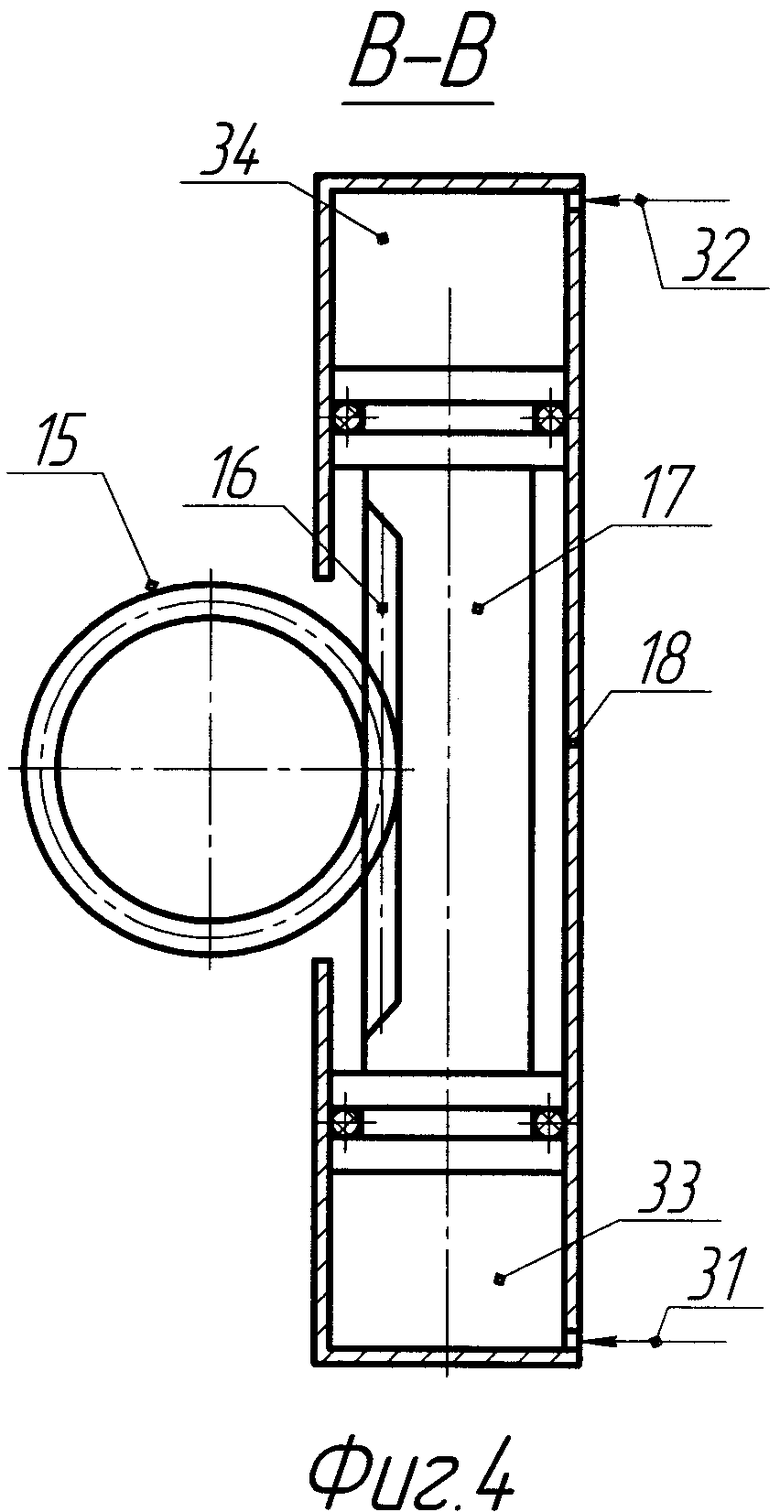

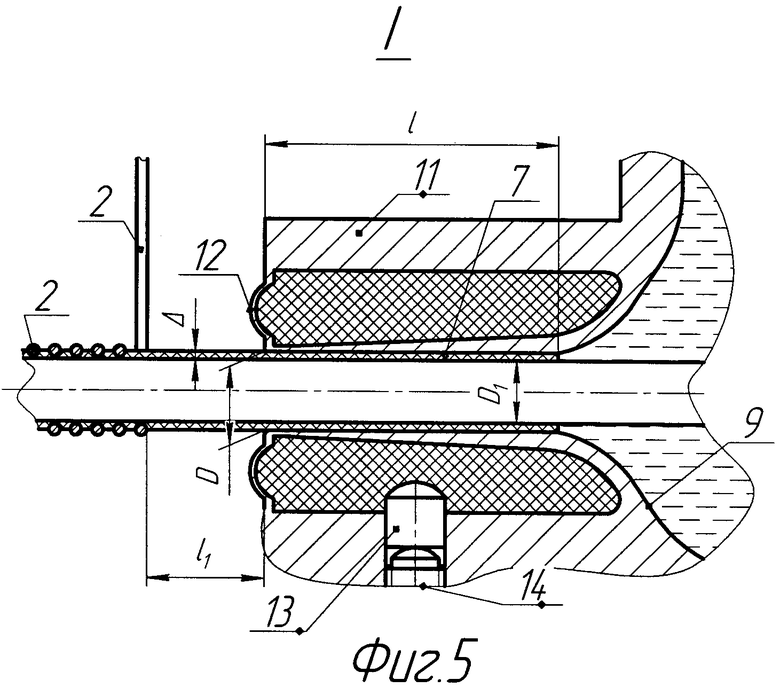

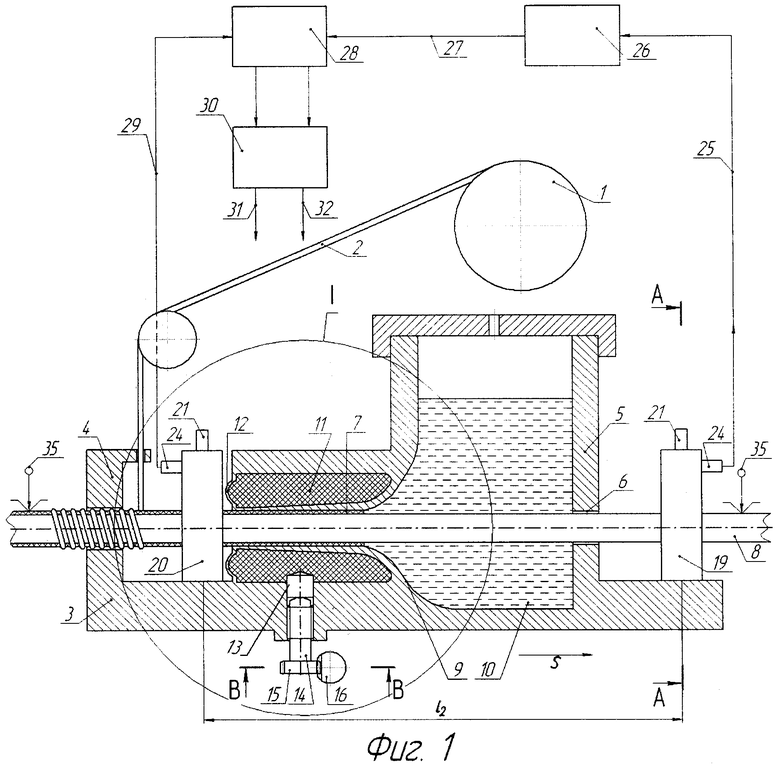

На фиг.1 изображена конструктивная схема устройства; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.2; на фиг.4 - разрез по В-В на фиг.1; на фиг.5 - узел I.

Устройство содержит отдающую катушку 1 с микропроводом 2, раскладчик 3 с направляющей 4, емкость 5 с лаком, установленную на раскладчике 3. В емкости выполнено два соосных цилиндрических отверстия 6 и 7. Отверстие 7 является калибрующим. Его диаметр определяется из соотношения

D1+d≤D≤D+2d,

где D - диаметр калибрующего отверстия 7;

d - диаметр микропровода;

D1 - диаметр каркаса 8.

У выхода калибрующее отверстие 7 выполнено цилиндрическим на длине l=(2...5)D1, (фиг.5), затем цилиндрическая часть плавно переходит в конус 9, соединенный с внутренней полостью 10 емкости 5. Отверстие 6 выполнено цилиндрическим с острыми краями на входе и выходе.

Вокруг отверстия 7 в теле емкости 5 выполнена полость 11, заполненная гидропластом. Стенки отверстия 7 выполнены тонкими, имеющими низкую жесткость в радиальном направлении. В продольном сечении толщина стенки отверстия 7 увеличивается в направлении от левого торца в сторону полости 10. Левый торец отверстия 7 выполнен в виде тонкостенного гофра 12 (фиг.5). В полость 11 входит конец штифта 13, на который воздействует винт 14. На втором конце винта 14 посажено реечное колесо 15, находящееся в зацеплении с рейкой 16, нарезанной на штоке 17 дифференциального пневмоцилиндра 18.

Перед отверстием 6 на раскладчике 3 установлен датчик 19 измерения диаметра каркаса 8. Левее калибрующего отверстия 7 на раскладчике 3 установлен датчик 20 измерения диаметра каркаса с учетом толщины слоя лака.

Датчики 19 и 20 пневматические эжекторного типа (фиг.2), содержат сопло питания 21, дроссель 22, выходное сопло 23, канал 24 для съема выходного сигнала. Канал 24 датчика 19 соединен линией 25 через элемент задержки 26 с первым входом 27 элемента сравнения 28. Второй вход элемента сравнения 28 линией 29 соединен с каналом 24 датчика 20. Сигналы устройства сравнения 28 усиливаются усилителем 30. Выходы 31, 32 усилителя 30 подаются на входы дифференциального пневмоцилиндра 18 (фиг.4): выход 31 соединен с поршневой полостью 33, а выход 32 - с поршневой полостью 34.

Устройство работает следующим образом.

Каркас 8 пропускается через отверстия 6 и 7 емкости 5 и закрепляется в оправке 34. Полость 10 емкости 5 заполняется лаком. Микропровод 2 закрепляется на каркасе 8 и включается процесс намотки. Лак, находящийся в полости 10, смачивает каркас 8 и при движении раскладчика 3 в направлении стрелки S наносится на каркас 8 тонким слоем, толщина которого определяется величиной зазора между каркасом 8 и внутренней поверхностью отверстия 7. Плавность перехода от полости 10 к отверстию 7 и малость зазора гарантирует соосность расположения каркаса 8 и отверстия 7. Толщина пленки лака не превышает зазора Δ=0,5(D-D1) (фиг.5). Поскольку каркас 8 вращается, то пленка лака остается равномерной на участке l1.

Таким образом, намотка микропровода осуществляется на каркас, на который предварительно (с некоторым опережением по длине l1 хода раскладчика 3) наносится слой лака толщиной Δ. Толщина слоя лака Δ определяется разностью диаметров D и D1 каркаса 8 и отверстия 7. Вязкость лака не сказывается на качестве получаемой пленки лака.

Однако толщина слоя лака Δ будет постоянной только при условии, что диаметры каркаса 8 и отверстия 7 постоянны D1=const, D=const. Фактически же вследствие погрешности изготовления диаметры в партии изготовленных каркасов будут разными. Кроме того, диаметр одного и того же каркаса по длине будет колебаться в некоторых пределах. Эти погрешности могут оказаться сопоставимыми с диаметром микропровода, что может привести к полной заливке лаком микропровода и вызовет необходимость выполнения операции зачистки контактной дорожки.

Датчики 19 и 20 выполняются на одинаковую величину измерительного зазора Z (фиг.3). Измерительный зазор Z датчика 20 образуется за счет разности диаметров D1 каркаса 8 и отверстия в датчике. Измерительный зазор Z в датчике 20 образуется за счет разности диаметров D выходного сечения отверстия 7 и отверстия в датчике 20. При этом эти зазоры должны быть одинаковыми. В этом случае выходные сигналы датчиков 19 и 20 будут равны и на выходе устройства сравнения 28, а следовательно, и на выходах усилителя 30 уровень давления будет одинаков. При этом в полостях 33 и 34 пневмоцилиндра 18 давления будут равными, и реечная передача находится в равновесии. Если диаметр каркаса 8 изменяется, например уменьшается на величину погрешности его изготовления, измерительный зазор в датчике 19 увеличится, давление в канале 25 снизится. Сигнал с выхода датчика 19 задерживается элементом 26 на время τ, транспортного запаздывания τ. Это время выбирается из условия перемещения каркаса на расстояние l2. При этом будет обеспечено регулирование зазора 7 относительно того же сечения каркаса, в котором измерялось отклонение измерительного зазора в датчике 19. Устройство сравнения разбалансируется, давления в полостях 33 и 34 станут неравными и поршень пневмоцилиндра 18 придет в движение. Винт 15 начнет поворачиваться (будет ввертываться в полость 11). Давление в полости 11 повышается, стенка отверстия 7 деформируется. Так как стенка отверстия 7 выполнена на конус, то деформироваться будет преимущественно левый конец отверстия 7. Диаметр отверстия 7 уменьшится, следовательно, уменьшится толщина лака, наносимого на каркас 8.

Таким образом, будет обеспечено постоянство толщины слоя лака при изменении диаметра каркаса 8.

Источники информации

1. Устройство для изготовления резистивного элемента проволочного резистора. Авторы Ю.М.Передрей, Д.М.Иванов, В.М.Телегин. Авт. свид. №930396, кл. Н01С 17/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления резистивного элемента проволочного резистора | 1980 |

|

SU930396A1 |

| МАССООБМЕННОЕ УСТРОЙСТВО | 1995 |

|

RU2094061C1 |

| Способ рихтовки прецизионных дисков и установка для его осуществления | 1987 |

|

SU1445836A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ИЗОЛЯЦИИ МИКРОПРОВОДА | 2017 |

|

RU2662249C1 |

| Устройство для намотки нитевидного материала | 1989 |

|

SU1632913A1 |

| Устройство для намотки изделий из микропровода в стеклянной изоляции | 1980 |

|

SU917219A1 |

| УРОВНЕМЕР ПРЕЗИЦИОННЫЙ ВЗРЫВОБЕЗОПАСНЫЙ | 2002 |

|

RU2249184C2 |

| Способ терморихтовки прецизионных гибких дисков и устройство для осуществления | 1985 |

|

SU1355636A1 |

| Полуавтомат для намотки электрических сопротивлений | 1973 |

|

SU619971A2 |

| Станок для двусторонней обработки гибких дисков | 1984 |

|

SU1217583A1 |

Изобретение повышает точность диаметра каркаса проволочного резистивного элемента. Устройство для нанесения лака на каркас резистивного элемента содержит раскладчик микропровода, емкость для лака, в которой выполнены входное и выходное отверстия под каркас. Оно снабжено двумя датчиками измерения диаметра каркаса, один из которых устанавливают перед входным отверстием, а второй после выходного отверстия. Вокруг выходного отверстия выполнена полость, заполненная гидропластом. Наружные стенки выходного отверстия выполнены на конус, а на торце выходного отверстия выполнен тонкостенный гофр. Выход первого датчика через элемент задержки соединен с первым входом устройства сравнения, выход второго датчика соединен со вторым входом устройства сравнения, выходы устройства сравнения соединены с входами дифференциального пневмоцилиндра. Устройство позволяет стабилизировать толщину наносимого на каркас лака при изменении диаметра каркаса, что исключает возможность превышения толщины слоя лака сверх допустимого. 5 ил.

Устройство для нанесения лака на каркас резистивного элемента, содержащее раскладчик микропровода, емкость для лака, в которой выполнены входное и выходное отверстия под каркас, отличающееся тем, что оно снабжено двумя датчиками измерения диаметра каркаса, один из которых устанавливают перед входным отверстием, а второй после выходного отверстия, вокруг выходного отверстия выполнена полость, заполненная гидропластом, наружные стенки выходного отверстия выполнены на конус, а на торце выходного отверстия выполнен тонкостенный гофр, выход первого датчика через элемент задержки соединен с первым входом устройства сравнения, выход второго датчика соединен со вторым входом устройства сравнения, выходы устройства сравнения соединены с входами дифференциального пневмоцилиндра.

| Устройство для изготовления резистивного элемента проволочного резистора | 1980 |

|

SU930396A1 |

| Устройство для намотки резисторов | 1980 |

|

SU918980A1 |

| СПОСОБ ДОСТИЖЕНИЯ ФУНКЦИОНАЛЬНОГО РЕЗУЛЬТАТА ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ОТСЛОЙКИ СЕТЧАТКИ | 2005 |

|

RU2308921C2 |

| US 4104607 A, 01.08.1978. | |||

Авторы

Даты

2008-09-20—Публикация

2007-05-02—Подача