ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу и устройству для определения и регулирования отношения водорода к углероду в жидком углеводороде. Другой аспект изобретения относится к способу и устройству для управления жесткими условиями процессов пиролитического крекинга.

УРОВЕНЬ ТЕХНИКИ

Ряд процессов для очистки и обработки углеводородов требует знания отношения водорода к углероду в обрабатываемых и/или получаемых углеводородах. Одним таким процессом является получение олефинов, в особенности низших олефинов, посредством термического крекинга углеводородного сырья.

Термический крекинг или пиролиз углеводородного сырья для получения олефинов является известной технологией в этой области. Процесс используется в коммерческом масштабе для получения олефинов, например этилена и пропилена, в больших количествах. Распространенным процессом для коммерческого применения является процесс, в котором углеводородное сырье пропускается через одну или больше трубок или змеевиков, ограничивающих зону термического крекинга пиролитической печи. Подвод тепла обеспечивается посредством горелок.

Свойства углеводородного сырья и условия, при которых происходит термический крекинг, определяют природу и содержание продукта. Вообще желательно управлять процессом термического крекинга так, чтобы минимизировалась степень коксования. Глубина крекинга или степень конверсии в процессе термического крекинга называется жесткостью крекинга. Уровень коксования обычно повышается по мере того, как растет жесткость термического крекинга, пока не достигается точка, при которой уровень коксования становится неприемлемым. Эту точку часто называют максимальной жесткостью крекинга и она часто представляет собой оптимальную точку, сочетающую высокий выход олефина с приемлемым промежутком времени, в течение которого может работать печь перед тем, как накопление кокса потребует выключения печи для удаления кокса.

При получении олефинов в коммерческом масштабе часто весьма желательно иметь возможность управлять процессом термического крекинга так, чтобы он был как можно ближе к максимальной жесткости крекинга или при максимальной жесткости крекинга. Был определен целый ряд индикаторов жесткости крекинга для использования при управлении коммерческими процессами термического крекинга. Примеры таких индикаторов включают индекс жесткости крекинга для использования при крекинге нафты и параметр молекулярных столкновений, используемый при термическом крекинге газойля. Другие индикаторы включают температуру на выходе из трубки или змеевика для термического крекинга и содержание водорода в жидких продуктах процесса крекинга. Параметром, часто используемым при получении этилена, является отношение пропилена к метану (ОПМ) или отношение этилена к метану (ОЭМ) газообразного продукта процесса термического крекинга. Однако чувствительность этих индикаторов к таким факторам, как изменения в углеводородном сырье и надежность технологии выборки образцов продукта, создает проблемы, когда эти указатели используются как часть системы управления процессом термического крекинга.

Поэтому имеется потребность в индикаторе жесткости крекинга, который не был бы чувствительным к таким параметрам процесса, как колебания в качестве сырья, и который можно было бы легко ввести в систему управления процессом. B.P.Ennis и др. в докладе "Высокотемпературный-быстроконтактный процесс пиролиза" (Symposium Series 43, Institute of Chemical Engineers, Harrogate, Eng., June 1975) описывают процесс пиролиза с использованием водяного пара для термического крекинга широкого диапазона фракций нафты. Ennis и др. полагают, что особенно ценным индикатором жесткости пиролиза является отношение числа атомов водорода к числу атомов углерода при пиролизе газолинового продукта или продуктов С5 и тяжелее (С5+). Ennis и др. описывают это, как меру степени дегидрогенизации жидкой фазы и возникшей склонности к образованию кокса. В связи с тем, что расчетное отношение водорода к углероду С5+продуктов зависит только от предсказанного выхода С4 и более легких компонентов и от отношения водорода к углероду в подаваемом сырье, Ennis и др. утверждают, что этот индекс жесткости является отличным средством сравнения избирательности при одинаковой глубине крекинга для различных пиролитических реакторов или видов сырья.

Хотя Ennis и др. предлагают использовать отношение водорода к углероду С5+ продуктов в качестве полезного индекса жесткости крекинга, но не было раскрыто, как его можно измерять или как его можно использовать для управления процессом термического крекинга в коммерческом масштабе. Поэтому отношение водорода к углероду в жидком (С5+) углеводородном продукте процесса термического крекинга было трудно определить. Обычно в коммерческом процессе термического крекинга его рассчитывают на основе анализа углеводородного сырья и газообразных (С4) продуктов, обычно получаемых после подробной оценки сырья и последующей имитации условий крекинга с использованием модели. Однако ни один из доступных вариантов не является практически осуществимым, если отношение водорода к углероду должно быть использовано как контрольный параметр.

Соответственно имеется потребность в способе определения отношения водорода к углероду жидкой углеводородной фракции, которое может быть легко встроено в систему управления промышленным процессом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В процессе пиролиза, в котором известное количество углеводородного сырья, содержащего известное количество меченого газа, с известным содержанием углерода и водорода в углеводородном сырье, загружается в пиролитическую печь, работающую в условиях процесса пиролитического крекинга, для получения продукта пиролиза, в котором указанный продукт пиролиза содержит жидкую фракцию и газообразную фракцию, в котором указанная жидкая фракция содержит жидкую фракцию с некоторым количеством водорода и жидкую фракцию с некоторым количеством углерода, обеспечивая тем самым отношение водорода к углероду в жидкой фракции, и в котором указанная газообразная фракция имеет некоторую концентрацию меченого газа, некоторое содержание водорода и некоторое содержание углерода, в изобретении предлагается способ определения отношения водорода к углероду в указанной жидкой фракции, включающий этапы:

(а) определения содержания водорода и содержания углерода в указанном подаваемом углеводородном сырье;

(b) определения содержания водорода и содержания углерода в указанной газообразной фракции и

(c) определения отношения водорода к углероду в указанной жидкой фракции посредством

вычитания определенной величины содержания водорода в указанной газообразной фракции из определенной величины содержания водорода в указанном углеводородном сырье для получения содержания водорода в указанной жидкой фракции,

вычитания определенной величины содержания углерода в указанной газообразной фракции из определенной величины содержания углерода в указанном углеводородном сырье для получения содержания углерода в указанной жидкой фракции и

расчета отношения водорода к углероду в указанной жидкой фракции.

Также предлагается способ управления указанными условиями процесса пиролитического крекинга, включающий в себя этапы:

(a) определения предпочтительно с использованием спектрометрии в ближнем инфракрасном свете первой измеренной величины содержания водорода в указанном углеводородном сырье и второй измеренной величины содержания углерода в указанном углеводородном сырье;

(b) определения предпочтительно с использованием масс-спектроскопии третьей измеренной величины содержания водорода в указанной газообразной фракции и четвертой измеренной величины содержания углерода в указанной газообразной фракции;

(c) расчета первой расчетной величины отношения водорода к углероду для указанной жидкой фракции;

(d) сравнения указанной первой расчетной величины с желаемой величиной отношения водорода к углероду для указанной жидкой фракции для получения дифференциальной величины и

(е) управления условиями указанного процесса пиролитического крекинга в соответствии с указанной дифференциальной величиной.

Кроме того, предлагается устройство для термического крекинга известного количества углеводородного сырья, содержащего известное количество меченого газа, некоторое количество водорода и некоторое количество углерода в углеводородном сырье, при этом указанное устройство содержит:

печное средство для пиролиза, определяющее зону термического крекинга, работающую в условиях процесса пиролитического крекинга, которые включают температуру зоны термического крекинга, указанное печное средство для пиролиза обеспечивает крекинг указанного углеводородного сырья для получения продукта пиролиза, содержащего жидкую фракцию и газообразную фракцию;

первое анализирующее средство для определения содержания водорода в указанном углеводородном сырье и для определения содержания углерода в указанном углеводородном сырье;

второе анализирующее средство для определения концентрации меченого газа в указанной газообразной фракции и для определения концентрации водорода и для определения концентрации углерода в указанной газообразной фракции и

вычислительное средство для определения отношения водорода к углероду в указанной жидкой фракции с использованием определенного содержания водорода и определенного содержания углерода в указанном углеводородном сырье, как было определено указанным первым анализирующим средством, и определенной концентрации водорода и определенной концентрации углерода в указанной газообразной фракции, как было определено указанным вторым анализирующим средством.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

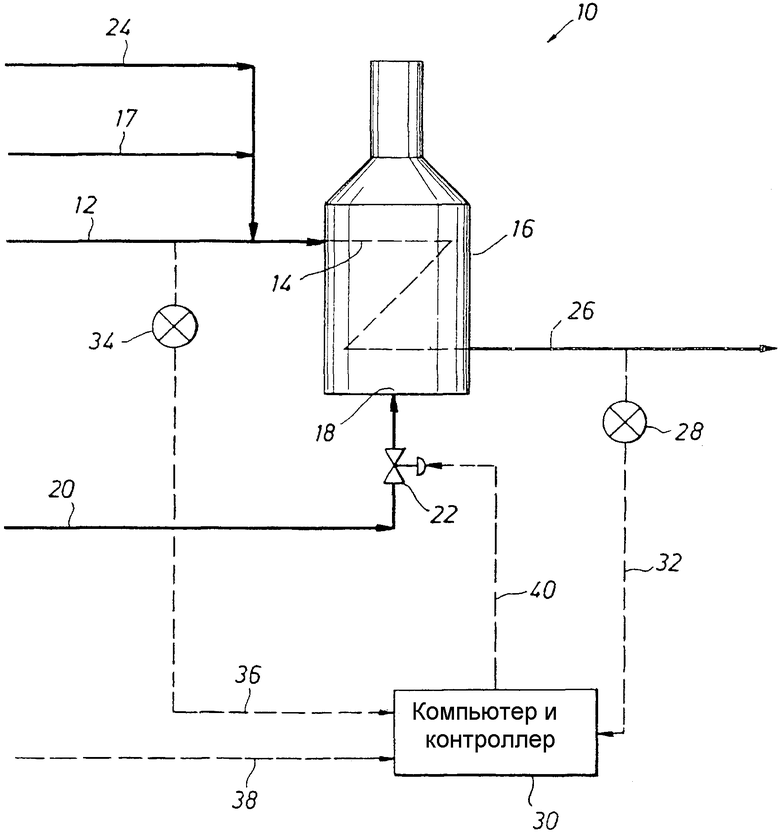

Чертеж является схематическим изображением одного варианта реализации изобретенной системы пиролитических процессов и системы для определения и управления отношением водорода к углероду жидкой фракции продукта пиролиза.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ определения отношения водорода к углероду жидкой фракции продукта пиролиза, который выводят из зоны термического крекинга установки для процесса пиролитического крекинга. В процессе пиролитического или термического крекинга углеводородное сырье загружается в печь пиролитического или термического крекинга, в которой углеводородное сырье подвергается воздействию условий процесса пиролитического или термического крекинга. Из пиролитической печи выводят продукт пиролиза или крекинга.

Углеводородное сырье, используемое в процессе термического крекинга по настоящему изобретению, может быть любым из углеводородов или любой из углеводородных фракций, применяемых в обычных процессах термического крекинга для получения олефинов. Подходящими видами сырья являются любые из С4 фракций, такие как бутан, любые из С5 фракций, такие как пентан, а также газолин, нафта, керосин и газойлевые фракции. Может также использоваться углеводородное сырье такое тяжелое, как вакуумные газойли. Процесс по настоящему изобретению особенно подходит для применения при обработке газолина, нафты, керосина и тяжелых/вакуумных газойлевых фракций, которые являются особенно предпочтительными видами сырья. Углеводородное сырье легко получают, например, посредством обычной очистки сырой нефти. Углеводородное сырье может состоять из одной фракции, упомянутой выше, или из смеси фракций.

Преимущество процесса по этому изобретению заключается в том, что происходящие колебания в составе или в диапазоне температур кипения углеводородного сырья могут аккомодироваться системой управления. То есть способ по изобретению особенно подходит для определения и регулирования соотношения водорода и углерода в жидкой фракции продукта пиролиза, даже когда имеются колебания или изменения в составе или в диапазоне температур кипения углеводородного сырья.

Как было отмечено выше, углеводородное сырье подвергается термическому крекингу в зоне термического крекинга. В целях настоящего изобретения могут быть использованы любой аппарат или устройство для проведения процесса. Режим процесса, обычно применяемого в промышленном масштабе, предусматривает использование трубчатых реакторных змеевиков, встроенных в нагреватели с внешним нагревом. Углеводородное сырье вводится в трубчатые реакторные змеевики, определяющие зону термического крекинга, в которую подается тепло. Нагревание змеевиков обычно осуществляется за счет сжигания подходящего топлива, такого как углеводородное масло или газ нефтеперегонного завода. Подходящее устройство для проведения термического крекинга хорошо известно в данной области техники. При общем обсуждении аспектов термического крекинга углеводородного сырья для получения олефинов ссылаются на энциклопедию химической технологии Кирка-Отмера (Kirk-Othmer), третье издание, том 9, стр.400-411.

Рабочие условия в зоне термического крекинга зависят от конкретной конструкции устройства для термического крекинга и от требуемой жесткости крекинга. Углеводородное сырье нагревается в зоне термического крекинга до достижения температуры, при которой происходит крекинг углеводородных молекул. Температура, требуемая для осуществления крекинга, будет зависеть от состава и диапазона температур кипения сырья. Типичные температуры для термического крекинга, измеренные на выходе из зоны термического крекинга, находятся в диапазоне от 750 до 950°С, более предпочтительно в диапазоне от 800 до 900°С.

Процесс может протекать при любом подходящем давлении. Термический крекинг предпочтительно проводится при давлении, измеренном на выходе зоны термического крекинга, в диапазоне от 100 кПа (1 бар) до 500 кПа (5 бар), более предпочтительно от 100 до 300 кПа (3 бара).

Скорость потока, с которой углеводородное сырье подается в зону термического крекинга, будет зависеть от конкретной конструкции устройства для проведения процесса. В пределах этих ограничений может использоваться любая подходящая скорость потока. Типичные скорости потока углеводородного сырья в установках процесса промышленных масштабов находятся в интервале от 10000 до 60000 кг/час, более предпочтительно в интервале от 15000 до 50000 кг/час.

Время пребывания углеводородного сырья в зоне термического крекинга будет зависеть от конструкции устройства и других рабочих условий процесса. Типичное время пребывания углеводородного сырья в зоне термического крекинга находится в интервале от 0,05 до 1,0 сек, более предпочтительно от 0,10 до 0,50 сек.

Для облегчения процесса термического крекинга углеводородное сырье может смешиваться с инертным разбавителем, и полученная смесь подается в зону термического крекинга. Самым подходящим инертным разбавителем является водяной пар. Инертный разбавитель обычно присутствует в весовом соотношении разбавителя и углеводорода от 0,1 до 1,0 кг/кг, более предпочтительно от 0,3 до 0,8 кг/кг.

Продукт пиролиза, получаемый в зоне термического крекинга процесса пиролиза, обычно содержит жидкую фракцию и газообразную фракцию. Жидкая фракция продукта пиролиза преимущественно содержит углеводороды с пятью или больше атомов углерода в молекуле и газообразная фракция продукта пиролиза преимущественно содержит углеводороды, имеющие четыре или меньше атомов углерода в молекуле, и газообразные соединения включают окись углерода, двуокись углерода, сероводород, водород и гелий.

Изобретение включает в себя ввод или добавление известного количества меченого инертного газа в углеводородное сырье, загружаемое в пиролитическую печь процесса. В изобретении может использоваться любой инертный газ, который может должным образом служить в качестве меченого газа и проходить через зону пиролитического крекинга, не подвергаясь изменениям. Примеры такого подходящего меченого газа включают газы, выбранные из группы, состоящей из гелия, аргона, азота и неона. Они являются подходящими главным образом в связи с тем, что имеют низкую растворимость в жидкой фракции продукта пиролиза. Предпочтительным меченым газом для использования в изобретении является гелий. Меченый газ может вводится в количествах от 100 до 1000 объемных чнм, предпочтительно от 100 до 500 объемных чнм (ppm).

Существенно весь меченый газ, вводимый с углеводородным сырьем в пиролитическую печь, может быть извлечен вместе с газообразной фракцией продукта пиролиза, и так как количество меченого газа, вводимое в углеводородное сырье, и количество углеводородного сырья известны, то можно легко определить часть продукта пиролиза, т.е. газообразную фракцию измерением концентрации меченого газа, который находится в газообразной фракции. Доля продукта реакции, которой является газообразная фракция, можно определить делением величины известного количества меченого газа, введенного в углеводородное сырье, на измеренную величину концентрации меченого газа в газообразной фракции.

Использование меченого газа позволяет проводить оперативный анализ (on-line) газоообразной фракции продукта пиролиза с использованием общепринятых анализирующих средств для анализа газообразной фракции продукта пиролиза. Подходящие оперативные анализаторы (on-line) могут включать, например, газовые хроматографы и масс-спектрометры.

Для анализа газообразной фракции образец продукта пиролиза охлаждают и газообразную фракцию и жидкую фракцию разделяют. Газообразную фракцию затем можно проанализировать с использованием подходящих анализирующих средств для определения концентрации меченого газа и отношения водорода к углероду посредством анализа компонентов газообразной фракции. Как описано выше, величина концентрации меченого газа позволяет определить долю продукта пиролиза, т.е. газообразную фракцию, вместе с измеренной величиной отношения водорода к углероду в газообразной фракции, при этом сочетание такой информации может быть использовано для определения содержание водорода в газообразной фракции и содержание углерода в газообразной фракции.

В способе по изобретению отношение водорода к углероду жидкой фракции продукта пиролиза определяется косвенно посредством определения содержания водорода и содержания углерода в газообразной фракции, как описано выше, и определения с использованием любых подходящих анализирующих средств, содержания водорода и содержания углерода в углеводородном сырье, подаваемом в установку для пиролиза, и затем рассчитывается разность между содержаниями водорода и углерода в газообразной фракции и содержаниями водорода и углерода в углеводородном сырье для получения величин для количеств водорода и углерода в жидкой фракции продукта пиролиза.

Могут быть использованы любые подходящие анализирующие средства для определения содержания водорода и содержания углерода в углеводородном сырье. Предпочтительное средство или способ анализа углеводородного сырья включает использование любых общепринятых методик анализа в ближнем инфракрасном свете (БИК) или методик анализа с использованием ядерного магнитного резонанса (ЯМР). Предпочтительным способом анализа является БИК анализ. Понятно, что здесь содержание водорода в углеводородном сырье будет анализироваться БИК или ЯМР способом, а содержание углерода будет определяться по разности.

Использование БИК спектрометрических способов анализа обеспечивает некоторые преимущества, например позволяет проводить быстрый, прямой и оперативный анализ (on-line) углеводородного сырья. Величины содержаний водорода и углерода в углеводородном сырье, полученные посредством неавтономного (on-line) анализатора, могут быть использованы при определении любым подходящим вычислительным средством содержания водорода и содержания углерода в жидкой фракции. Отношение водорода к углероду жидкой фракции определяется с использованием информации, относящейся к содержанию водорода и углерода в углеводородном сырье и в газообразной фракции продукта пиролиза, полученными посредством вышеуказанных способов анализа и расчета величин для содержания водорода для жидкой фракции и содержания углерода жидкой фракции, зная эти величины можно рассчитать отношение водорода к углероду жидкой фракции продукта пиролиза. Любые подходящие средства или способы могут использоваться для осуществления вычислений, но предпочтительно использовать компьютерные средства, такие как обычные компьютерные системы.

В другом аспекте изобретения определенная величина отношения водорода к углероду для жидкой фракции продукта пиролиза может использоваться в качестве указателя жесткости крекинга и при управлении печью для термического крекинга. Считается, что корреляция между жесткостью в зоне термического крекинга и отношением водорода к углероду жидкой фракции обратно пропорциональна, и увеличение жесткости в зоне термического крекинга приводит к уменьшению отношения водорода к углероду жидкой фракции продукта пиролиза, а уменьшение жесткости крекинга в зоне термического крекинга приводит к увеличению отношения водорода к углероду жидкой фракции продукта пиролиза.

Желательно управлять печью для термического крекинга так, чтобы обеспечивалось отношение водорода к углероду жидкой фракции, близкое в единице (1,0), на мольной основе, так как это экономически целесообразно; но вообще отношение водорода к углероду должно удерживаться в интервале от 1,01 до 1,5, более предпочтительно в интервале от 1,02 до 1,2 и наиболее предпочтительно от 1,05 до 1,1 на мольной основе. Типичные отношения водорода к углероду для углеводородного сырья, подаваемого в установку пиролитического крекинга, находятся в интервале от 1,6 до 2,5, более типично от 1,7 до 2,2 и наиболее типично от 1,8 до 2,0 на мольной основе.

При управлении условиями процесса пиролитического крекинга имеется заданная требуемая жесткость термического крекинга, представляемая требуемым отношением водорода к углероду жидкой фракции продукта пиролиза. Для управления процессом пиролиза проводят сравнение между желаемым отношением водорода к углероду жидкой фракции и действительным отношением водорода к углероду жидкой фракции, определенном в соответствии с описанным здесь способом по изобретению, для получения дифференциальной величины. Условия для процесса пиролиза подбирают в соответствии с любой разницей между требуемой и действительной величинами отношения водорода к углероду.

Дифференциальная величина может быть определена как разность отношений водорода к углероду, определенная вычитанием действительной величины этого отношения для жидкой фракции из желаемой величины этого отношения для жидкой фракции. Отрицательная дифференциальная величина требует увеличения жесткости пиролитического процесса крекинга, а положительная дифференциальная величина требует уменьшения жесткости пиролитического процесса крекинга.

Хотя целый ряд условий функционирования пиролитического процесса может влиять на жесткость условий термического крекинга, одним параметром типичного процесса, который управляется в соответствии с дифференциальной величиной отношении водорода к углероду, является температура крекинга внутри зоны термического крекинга. Температура зоны термического крекинга связана с температурой продукта пиролиза на выходе из зоны термического крекинга и может контролироваться посредством измерения температуры продукта пиролиза на выходе из зоны термического крекинга. Температурой зоны термического крекинга можно управлять, регулируя скорость горения горелок пиролитической печи.

На чертеже представлена упрощенная блок-схема системы 10 процесса пиролиза для термического крекинга углеводородного сырья. Углеводородное сырье загружают с известной скоростью через трубопровод 12 в трубки или змеевики 14 печи 16 для пиролитического или термического крекинга. Поток разбавляющего пара может вводится в трубопровод 12 с углеводородным сырьем через трубопровод 17. Печь 16 для термического крекинга снабжена трубками или змеевиками 14 для крекинга и горелками 18. Печь 16 для термического крекинга ограничивает зону нагревания и обеспечивает средства для термического крекинга углеводородного сырья. Трубки или змеевики 14 печи для крекинга ограничивают зону пиролитического или термического крекинга и обеспечивают средства для приема углеводородного сырья и для ввода тепла в углеводородное сырье. Горелки 18 ограничивают зону сжигания и обеспечивают средства для сжигания топлива и получения тепла, вводимого в зону термического крекинга, ограниченную трубками и змеевиками 14 печи для крекинга.

Топливо подается в горелки 18 по трубопроводу 20. В трубопровод 20 введен управляющий вентиль 22, который обеспечивает средство для управления скоростью ввода топлива в горелки 18, чтобы тем самым управлять вводом тепла в зону термического крекинга, ограниченную трубками или змеевиками 14 печи для крекинга.

Через трубку 24 с известной скоростью в поток 17 разбавляющего пара вводится меченый газ, такой как гелий, который вместе с углеводородным сырьем подается в трубки или змеевики 14 по трубопроводу 12. Продукт пиролиза выводится как вытекающий поток из трубок или змеевиков 14 печи для крекинга через трубопровод 26. Проба продукта пиролиза отводится из трубопровода 26 для анализа анализатором 28. Анализатор 28 дает возможность провести анализ газовой фракции продукта пиролиза для определения концентрации меченого газа, фракции, которая является водородом, и фракции, которая является углеродом. Чтобы провести анализ газообразной фракции продукта пиролиза, продукт пиролиза сначала разделяют на его газообразную фракцию и жидкую фракцию, при этом газообразную фракцию анализируют анализатором 28. Информация, полученная анализатором 28, подается в компьютер и контроллер 30 по линии 32.

Проба углеводородного сырья отводится из трубопровода 12 для анализа анализатором 34. Анализатор 34 дает возможность измерить и определить содержание водорода и содержание углерода в углеводородном сырье. Информация, полученная анализатором 34, подается в компьютер и контроллер по линии 36. Компьютер и контроллер 30 дают возможность обработать и ввести информацию для расчета величины отношения водорода к углероду жидкой фракции продукта пиролиза, а также дает возможность управлять жесткостью крекинга, при которой работает печь 16 для термического крекинга, в соответствии с изменениями отношения водорода к углероду жидкой фракции.

Для управления жесткостью процесса крекинга на компьютер и контроллер 30 по линии 38 подается определенная величина, называемая заданной точкой, для требуемого отношения водорода к углероду жидкой фракции. Компьютер и контроллер 30 обрабатывают информацию, получаемую по линии 32, линии 36 и линии 38, для расчета величины отношения водорода к углероду жидкой фракции. Дифференциальная величина между действительным отношением водорода к углероду жидкой фракции и требуемым отношением водорода к углероду жидкой фракции вычисляется компьютером и контроллером 30, которые выдают выходной сигнал, представляющий дифференциальную величину, подаваемый по линии 40 на управляющий вентиль 22. Управляющий вентиль 22 регулируется в соответствии со входным сигналом от линии 40, чтобы тем самым изменять ввод тепла в печь 16 для термического крекинга и таким образом жесткость крекинга и в конечном счете получать жидкую фракцию, имеющую требуемое отношение водорода к углероду.

Следующий пример представляет собой гипотетический расчет.

ПРИМЕР

Известные величины:

Меченый гелий: 268,5 г/час

Углеводородное сырье: 34931,4 кг/час

Определение и вычисление:

Состав углеводородного сырья: 13,86 мас.% водорода

86,04 мас.% углерода

Содержание водорода в углеводородном сырье: 13,86 мас.% от 34931,4 кг/час = 4841,5 кг/час

Содержание углерода в углеводородном сырье: 86,04 мас.% от 34931,4 кг/час = 30054,98 кг/час

Концентрация гелия в газообразной фракции: 80 чнм (объемных) или 12,807 чнм (мас.)

Доля газообразной фракции в продукте пиролиза:

(268,5 г/час)/(12,807 чнм)=20965,1 кг/час

Состав газообразной фракции: 17,325 мас.% водорода, 82,675 мас.% углерода.

Содержание водорода в газообразной фракции: 17,325 мас.% от 20965,1 кг/час = 3632,20 кг/час

Содержание углерода в газообразной фракции: 82,675 мас.% от 20965,1 кг/час = 17332,90 кг/час

Содержание водорода в жидкой фракции: 4841,5 кг/час - 3632,20 кг/час = 1209,30 кг/час

Содержание углерода в жидкой фракции: 30054,98 кг/час - 17332,90 кг/час = 12722,08 кг/час

Отношение водорода к углероду жидкой фракции:

(1209,3 кг/час)/(12722,08 кг/час)=0,095055 на основе масс,

(0,095055)(12)=1,14 на мольной основе.

Хотя это гипотетическое вычисление было проведено в единицах расхода масс (в кг/час), оно может быть также проведено в единицах масс (например, в кг), т.е. без элемента времени.

В связи с тем, что изобретение было описано применительно к предпочтительному варианту его реализации, возможны его изменения и модификации в разумных пределах специалистами в этой области. Такие изменения и модификации находятся в пределах объема описанного изобретения и приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| Способ получения синтез-газа с заданным соотношением между объемным содержанием водорода и монооксида углерода путем многостадийной пиролитической конверсии биомассы | 2017 |

|

RU2675864C1 |

| СПОСОБ ГИДРОПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2249611C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2381256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ПИРОУГЛЕРОДА ИЗ УГЛЕВОДОРОДОВ | 2020 |

|

RU2790380C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ УГЛУБЛЕННОЙ ПЕРЕРАБОТКИ | 2008 |

|

RU2376340C1 |

Группа изобретений относится к определению и регулированию отношения водорода к углероду в жидком углеводороде. Представлен способ определения отношения водорода к углероду жидкой фракции в процессе пиролиза, в котором известное количество углеводородного сырья, содержащего известное количество меченого газа, некоторое количество углерода в углеводородном сырье и некоторое количество водорода в углеводородном сырье, загружают в пиролитическую печь, работающую в условиях процесса пиролитического крекинга, для получения продукта пиролиза, в котором указанный продукт пиролиза содержит жидкую фракцию и газообразную фракцию, причем указанная жидкая фракция имеет содержание водорода и содержание углерода, чтобы тем самым получить отношение водорода к углероду жидкой фракции, и указанная газообразная фракция имеет некоторую концентрацию меченого газа в газообразной фракции, некоторое содержание водорода и некоторое содержание углерода в газообразной фракции, включающий этапы:

(a) определения содержания водорода и содержания углерода в указанном углеводородном сырье;

(b) определения содержания водорода и содержания углерода в указанной газообразной фракции посредством определения концентрации меченого газа в указанной газообразной фракции, использования определенной таким образом концентрации меченого газа в газообразной фракции для определения доли указанного продукта пиролиза, которая является указанной газообразной фракцией, и использования таким образом определенной доли указанного продукта пиролиза, которая является указанной газообразной фракцией, при определении содержания водорода и содержания углерода в указанной газообразной фракции и

(с) определения отношения водорода к углероду указанной жидкой фракции посредством

вычитания определенной величины содержания водорода в указанной газообразной фракции из определенной величины содержания водорода в указанном углеводородном сырье для получения содержания водорода в указанной жидкой фракции,

вычитания определенной величины содержания углерода в указанной газообразной фракции из определенной величины содержания углерода в указанном углеводородном сырье для получения содержания углерода в указанной жидкой фракции и

вычисления величины отношения водорода к углероду для указанной жидкой фракции.

Также описано устройство для определения отношения водорода к углероду в жидкой фракции в процессе пиролиза. Достигается улучшение регулирования и повышение точности определения. 2 н. и 9 з.п. ф-лы, 1 ил.

(a) определения содержания водорода и содержания углерода в указанном углеводородном сырье;

(b) определения содержания водорода и содержания углерода в указанной газообразной фракции посредством определения концентрации меченого газа в указанной газообразной фракции, использования определенной таким образом концентрации меченого газа в газообразной фракции для определения доли указанного продукта пиролиза, которая является указанной газообразной фракцией, и использования таким образом определенной доли указанного продукта пиролиза, которая является указанной газообразной фракцией, при определении содержания водорода и содержания углерода в указанной газообразной фракции; и,

(с) определения отношения водорода к углероду в указанной жидкой фракции посредством

вычитания определенной величины содержания водорода в указанной газообразной фракции из определенной величины содержания водорода в указанном углеводородном сырье для получения содержания водорода в указанной жидкой фракции,

вычитания определенной величины содержания углерода в указанной газообразной фракции из определенной величины содержания углерода в указанном углеводородном сырье для получения содержания углерода в указанной жидкой фракции, и

вычисления величины отношения водорода к углероду для указанной жидкой фракции.

указанный этап определения (а) осуществляют или спектрометрией в ближнем инфракрасном свете, или с помощью ядерного магнитного резонанса;

указанный этап определения (b) осуществляется или масс-спектроскопией, или газовой хроматографией.

(a) определения содержания водорода и содержания углерода в указанном подаваемом углеводородном сырье;

(b) определения содержания водорода и содержания углерода в указанной газообразной фракции;

(c) вычисления отношения водорода к углероду в указанной жидкой фракции, где для вычитания определенной величины содержания водорода в указанной газообразной фракции из определенной величины содержания водорода в указанном углеводородном сырье используют содержание водорода в указанной газообразной фракции, как было определено на этапе (b), и содержание водорода в указанном подаваемом углеводородном сырье, как было определено на этапе (а), для определения содержания водорода в указанной жидкой фракции;

а для вычитания определенной величины содержания углерода в указанной газообразной фракции из определенной величины содержания углерода в указанном углеводородном сырье используют содержание углерода в указанной газообразной фракции, как было определено на этапе (b), и содержание углерода в указанном подаваемом углеводородном сырье, как было определено на этапе (а), для определения содержания углерода в указанной жидкой фракции; и

вычисления отношения водорода к углероду для указанной жидкой фракции, используя определенные выше содержание водорода и содержание углерода в указанной жидкой фракции.

этап определения (а) осуществляют с использованием спектрометрии в ближнем ультракрасном свете для получения первой измеренной величины содержания водорода в указанном подаваемом углеводородном сырье и второй расчетной величины содержания углерода в указанном подаваемом углеводородном сырье;

этап определения (b) осуществляется посредством

определения с использованием масс-спектрометрии третьей измеренной величины концентрации меченого газа в газообразной фракции;

использования указанной третьей измеренной величины при вычислении первой расчетной величины доли указанного продукта пиролиза, которой является указанная газообразная фракция; и

использования указанной первой расчетной величины в сочетании с масс-спектрометрическим анализом содержания водорода и содержания углерода в указанной газообразной фракции для получения четвертой измеренной величины содержания водорода в указанной газообразной фракции и пятой измеренной величины содержания углерода в указанной газообразной фракции; и

этап вычисления (с) осуществляют посредством

вычитания указанной четвертой измеренной величины из указанной первой измеренной величины для получения второй расчетной величины содержания водорода в указанной жидкой фракции;

вычитания указанной пятой измеренной величины из указанной второй измеренной величины для получения третьей расчетной величины содержания углерода в указанной жидкой фракции; и

вычисления четвертой расчетной величины отношения водорода к углероду для указанной жидкой фракции посредством деления указанной второй расчетной величины на указанную третью расчетную величину для получения отношения водорода к углероду для указанной жидкой фракции.

(a) определения с использованием спектрометрии в ближнем инфракрасном свете первой измеренной величины содержания водорода и второй измеренной величины содержания углерода в указанном подаваемом углеводородном сырье;

(b) определения с использованием масс-спектрометрии третьей измеренной величины содержания водорода в указанной газообразной фракции и четвертой измеренной величины содержания углерода в указанной газообразной фракции;

(c) вычисления первой расчетной величины отношения водорода к углероду для указанной жидкой фракции;

(d) сравнения указанной первой расчетной величины с желаемой величиной отношения водорода к углероду для жидкой фракции для получения дифференциальной величины; и

(e) управления условиями указанного процесса пиролитического крекинга в соответствии с указанной дифференциальной величиной.

этап определения (b) осуществляют посредством

определения с использованием масс-спектрометрии пятой измеренной величины концентрации меченого газа в указанной газообразной фракции;

использования указанной пятой измеренной величины при вычислении второй расчетной величины доли указанного продукта пиролиза, которой является указанная газообразная фракция;

использования указанной второй расчетной величины в сочетании с масс-спектрометрическим анализом содержания водорода и содержания углерода в указанной газообразной фракции для получения указанной третьей измеренной величины и указанной четвертой измеренной величины;

этап вычисления (с) осуществляется посредством

вычитания указанной третьей измеренной величины из указанной первой измеренной величины для получения третьей расчетной величины содержания водорода в указанной жидкой фракции;

вычитания указанной четвертой измеренной величины из указанной второй измеренной величины для получения четвертой расчетной величины содержания углерода в указанной жидкой фракции; и

вычисления указанной первой расчетной величины делением указанной третьей расчетной величины на указанную четвертую расчетную величину для получения отношения водорода к углероду для указанной жидкой фракции;

этап сравнения (d) осуществляют посредством

вычитания указанной первой расчетной величины из указанной желаемой величины для получения указанной дифференциальной величины; и,

этап управления (е) включает в себя увеличение жесткости условий указанного процесса пиролитического крекинга в ответ на отрицательное значение указанной дифференциальной величины и уменьшение жесткости условий указанного процесса пиролитического крекинга в ответ на положительное значение указанной дифференциальной величины.

в котором условия указанного процесса пиролитического крекинга включают температуру в зоне термического крекинга, которая отражает жесткость указанного процесса пиролитического крекинга, при этом повышение указанной температуры зоны термического крекинга приводит к повышению жесткости условий указанного процесса пиролитического крекинга и понижение указанной температуры зоны термического крекинга приводит к уменьшению жесткости условий указанного процесса пиролитического крекинга; и

этап управления (е) обеспечивает поддержание указанной температуры зоны термического крекинга в диапазоне от 750 до 950°С посредством повышения указанной температуры зоны термического крекинга в ответ на отрицательное значение указанной дифференциальной величины и посредством уменьшения указанной температуры зоны термического крекинга в ответ на положительное значение указанной дифференциальной величины.

первый анализатор для определения содержания водорода и содержания углерода в указанном углеводородном сырье;

второй анализатор для определения концентрации меченого газа в указанной газообразной фракции и для определения концентрации водорода и концентрации углерода в указанной газообразной фракции; и

вычислительное средство для определения отношения водорода к углероду указанной жидкой фракции с использованием определенного содержания водорода и определенного содержания углерода в указанном углеводородном сырье, как было определено указанным первым анализатором, и определенной концентрации водорода и определенной концентрации углерода в указанной газообразной фракции, как было определено указанным вторым анализатором.

средство сравнения для сравнения определенного отношения водорода к углероду в указанной жидкой фракции, как было определено указанным вычислительным средством, для получения дифференциальной величины между желаемым отношением водорода к углероду для указанной жидкой фракции и определенным отношением водорода к углероду указанной жидкой фракции; и

контроллер для регулировки указанной температуры в зоне термического крекинга в соответствии с указанной дифференциальной величиной; и в котором указанный первый анализатор включает в себя анализатор в ближнем инфракрасном свете и

указанный второй анализатор включает в себя масс-спектрометр.

| ENNIS B.P., BOID H.B., ORRISS R | |||

| INSTITUTE OF CHEMICAL ENGENE-ERING, SYMPOSIUM SERIES, vol.43, 06.1975, p.12-1-12-10 | |||

| Способ автоматического управленияпРОцЕССОМ пиРОлизА B ТРубчАТОйпЕчи | 1979 |

|

SU829652A1 |

| Способ и установка для определения углерода в водных растворах | 1975 |

|

SU656552A3 |

| Способ автоматического управления процессом пиролиза | 1970 |

|

SU474256A1 |

| Устройство для анализа органических соединений на летучие компоненты | 1970 |

|

SU444972A1 |

| Способ управления процессом пиролиза бензина | 1986 |

|

SU1406146A1 |

| US 5840582 A, 24.11.1998 | |||

| US 2002033256 A, 21.03.2002 | |||

| JP 4332570 A, 19.11.1992 | |||

| Способ поверхностного упрочнения изделий | 1978 |

|

SU818823A1 |

| US 4400784 A, 23.08.1983. | |||

Авторы

Даты

2008-10-10—Публикация

2003-12-22—Подача