Область техники

Настоящее изобретение относится к порошковой проволоке для дуговой сварки в защитном газе, которая делает маловероятным возникновение замедленного трещинообразования после сварки благодаря выполнению частиц флюса не склонными к поглощению молекул воды и, следовательно, малогигроскопичными, снижению проникновения водорода в металл сварного шва и, таким образом, уменьшению количества способного к диффузии водорода.

Уровень техники

Раньше существовала проблема, заключающаяся в том, что атомы водорода захватывались в металл сварного шва из-за поглощения влаги материалом шва, что вызывало водородное охрупчивание сварного шва. Чтобы справиться с этой проблемой, пытались снизить количество связанной воды путем прокаливания материала шва при высокой температуре, а в качестве порошковой сварочной проволоки применяли на практике проволоку с бесшовной структурой с той целью, чтобы сделать материал шва малогигроскопичным. Однако проблема здесь состоит в том, что себестоимость проволоки с бесшовной структурой очень высока.

Чтобы решить эту проблему также и в отношении проволоки со швом предлагались технологии разных видов с целью сделать материал шва малогигроскопичным и снизить количество способного к диффузии водорода.

Во-первых, в качестве технологии порошкового электрода для дуговой сварки в документе JP-B 110432/1995 предлагался электрод для дуговой сварки, в котором во флюс примешивали стабилизатор дуги, диоксид титана, фторид кальция, сплав алюминия или тому подобного, железо и порошок политетрафторэтилена (ПТФЭ).

Далее в документе JP-A 224883/2002 предлагается электрод для дуговой сварки с улучшенной устойчивостью к влагопоглощению и, следовательно, также с улучшенной работоспособностью при сварке благодаря смешению порошка смолы с флюсом, заполнению ими конструктивной оболочки и подвергание всей проволоки волочению с получением таким образом порошковой проволоки.

Однако хотя в случае описанной в документе JP-B 110432/1995 технологии во флюс примешивали порошок ПТФЭ с целью снижения количества способного к диффузии водорода, проблемы этой технологии состоят в том, что устойчивость к влагопоглощению не улучшилась, а работоспособность при сварке ухудшилась из-за примешивания порошка ПТФЭ.

Далее, хотя в случае описанной в JP-A 224883/2002 обычной технологии устойчивость проволоки к влагопоглощению была улучшена благодаря смешению порошка смолы с флюсом, проблема снижения количества способного к диффузии водорода вообще не рассматривалась. Кроме того, хотя брызгообразование подавлено до предела путем снижения количества примешанной порошковой смолы, необходимой для как можно большего улучшения устойчивости к влагопоглощению, проблема здесь состоит в том, что трудно одновременно достичь и улучшения устойчивости к влагопоглощению, и подавления брызгообразования, и поэтому работоспособность при сварке, такая как стабильность дуги и т.п., является плохой.

Раскрытое изобретения

Настоящее изобретение было создано ввиду вышеуказанных проблем, и его задача заключается в том, чтобы предложить порошковую проволоку для дуговой сварки в защитном газе, которая может предотвратить попадание способного к диффузии водорода в сварной шов при дуговой сварке, обладает отличной устойчивостью к влагопоглощению (низкой гигроскопичностью) и проявляет намного лучшую работоспособность при сварке.

Порошковая проволока для дуговой сварки в защитном газе согласно одному аспекту настоящего изобретения является порошковой проволокой (т.е. присадочной проволокой с флюсовым сердечником) для дуговой сварки в защитном газе, образованной заполнением стальной оболочки флюсом, в которой флюс содержит, в массовых процентах от общей массы проволоки, диоксид титана: 4,0-8,0%, фторид щелочного металла (эквивалент фтора) 0,02-0,40% и политетрафторэтилен (эквивалент фтора): 0,02-0,40%; эквивалент фтора фторида щелочноземельного металла отрегулирован на уровне 0,01% или менее по массе; и эквивалент фторида фтора щелочного металла и эквивалент фтора политетрафторэтилена удовлетворяют следующим выражениям 1 и 2:

[Выражение 1]

(эквивалент фтора фторида щелочного металла)/(эквивалент фтора политетрафторэтилена)≤1 и

[Выражение 2]

(эквивалент фтора фторида щелочного металла+0,35)/(эквивалент фтора политетрафторэтилена)≥1.

Указанный здесь термин «эквивалент фтора» означает массовое содержание составляющей фтора, входящей в состав соответствующего материала. Например, в случае NaF, поскольку F/NaF=19/(23+19)=0,4523, то эквивалент фтора NaF является величиной, полученной умножением содержания NaF на коэффициент 0,4523.

В порошковой проволоке для дуговой сварки в защитном газе является предпочтительным, когда по меньшей мере одно из стальной оболочки и флюса содержит 0,007-0,15% С в массовых процентах от общей массы проволоки.

Кроме того, еще предпочтительнее, чтобы содержание С составляло в интервале от 0,01 до 0,12% в массовых процентах от общей массы проволоки.

Настоящее изобретение дает возможность снизить количество способного к диффузии водорода в металле сварного шва; сделать порошковую проволоку малогигроскопичной и получить хорошую работоспособность при сварке. Как следствие, оказывается возможным осуществлять сварку в хороших условиях проведения операции сварки; улучшить устойчивость к влагопоглощению порошковой сварочной проволоки; попытаться снизить количество способного к диффузии водорода и, следовательно, предотвратить водородное охрупчивание сварного шва; и, кроме того, повысить надежность структуры.

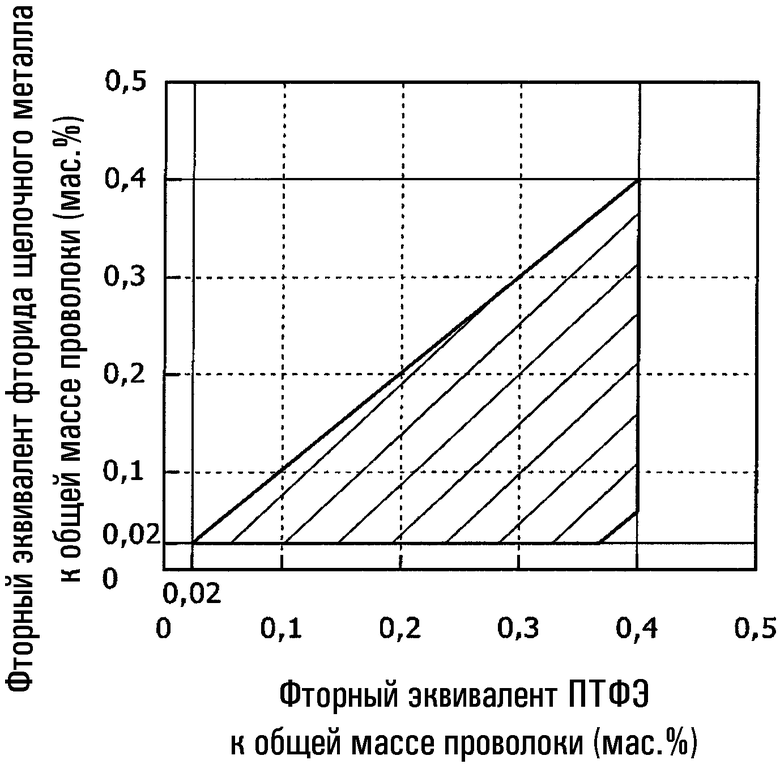

Варианты осуществления настоящего изобретения будут подробно описаны на основе чертежа, на котором предусмотренная в настоящем изобретении область показана заштрихованной, причем эквивалент фтора ПТФЭ в массовых процентах от общей массы проволоки отложен вдоль горизонтальной линии, а эквивалент фтора фторида щелочного металла в массовых процентах от общей массы проволоки отложен вдоль вертикальной линии.

Подробное описание предпочтительных вариантов осуществления

Авторы настоящего изобретения повторяли исследования путем различных экспериментов с тем, чтобы решить проблемы, поставленные перед настоящим изобретением, и в результате этого было обнаружено, что путем примешивания в порошковую проволоку для сварки в защитном газе политетрафторэтилена (ПТФЭ) и фторида щелочного металла в подходящих количествах можно снизить количество способного к диффузии водорода, улучшить устойчивость проволоки к влагопоглощению и достичь улучшения работоспособности при сварке, в то же время обеспечивая возможность использования любых положений сварки. Настоящее изобретение было создано на основе вышеуказанных открытий.

То есть при смешивании ПТФЭ с флюсом: ПТФЭ, имеющий водоотталкивающие свойства, размягчается под действием тепла и давления во время волочения проволоки и покрывает поверхности частиц флюса; тем самым уменьшается поглощение воды с поверхностей флюса и в результате получается очень хорошая устойчивость к влагопоглощению. Кроме того, во время дуговой сварки ПТФЭ диссоциирует под действием тепла дуги, одновременно образуется фторид водорода, этот фторид водорода рассеивается в воздухе и после этого разлагается на фтор и водород, тем самым предотвращается проникновение водорода в металл сварного шва и количество способного к диффузии водорода может быть снижено.

Однако при примешивании ПТФЭ во флюс работоспособность при сварке значительно ухудшается. Таким образом, чтобы гарантированно обеспечить работоспособность при сварке, может быть предусмотрено средство снижения количества ПТФЭ и, тем самым, подавления ухудшения работоспособности при сварке. Однако с уменьшением количества ПТФЭ эффекты от присутствия ПТФЭ, а именно эффекты уменьшения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению ослабляются. Тем не менее, авторы настоящего изобретения обнаружили, что работоспособность при сварке улучшается при примешивании в подходящем количестве фторида щелочного металла. Следовательно, настоящее изобретение характеризуется тем, что и улучшение работоспособности при сварке, и снижение количества способного к диффузии водорода, и улучшение устойчивости к влагопоглощению - все это может быть достигнуто благодаря примешиванию в подходящем количестве фторида щелочного металла вместе с добавлением достаточного количества ПТФЭ.

Ниже объясняются причины ограничения значений, относящихся к порошковой проволоке для дуговой сварки в защитном газе согласно настоящему изобретению. Первым поясняется состав флюса. Отметим, что состав флюса выражен в массовых процентах (мас.%) от общей массы проволоки.

Диоксид титана: 4,0-8,0 мас.%

Диоксид титана является основным компонентом флюса титанового типа. Диоксид титана является компонентом, действующим как шлакообразователь и стабилизатор дуги, и при примешивании подходящего его количества можно применять любые положения сварки. Таким образом, проволока согласно настоящему зобретению содержит диоксид титана в количестве от 4,0 до 8,0 мас.% от общей массы проволоки. Когда содержание диоксида титана составляет менее 4,0 мас.%, не могут применяться все положения сварки. С другой стороны, когда содержание диоксида титана превышает 8,0 мас.%, эффекты улучшения устойчивости к влагопоглощению и снижения количества способного к диффузии водорода не могут быть достигнуты из-за поглощения влаги диоксидом титана. По этой причине содержание диоксида титана устанавливается на уровне от 4,0 до 8,0 мас.%, а предпочтительно - от 4,5 до 7,5 мас.%. В качестве исходного материала диоксида титана может использоваться рутил, восстановленный ильменит или тому подобное.

Фторид щелочного металла: 0,02-0,40 мас.% в эквиваленте фтора

При примешивании фторида щелочного металла во флюс этот фторид щелочного металла действует как стабилизатор дуги, подавляет вызванное ПТФЭ ухудшение работоспособности при сварке, действует как источник фтора и оказывает влияние по снижению количества способного к диффузии водорода. Когда эквивалент фтора фторида щелочного металла составляет менее 0,02 мас.% от общей массы проволоки, нельзя ожидать эффекта улучшения работоспособности при сварке. Когда эквивалент фтора фторида щелочного металла превышает 0,40 мас.%, так как фторид щелочного металла стремится поглотить влагу, эффекты улучшения устойчивости к влагопоглощению и уменьшения количества способного к диффузии водорода с помощью ПТФЭ не могут быть получены. Наиболее подходящее содержание фторида щелочного металла составляет от 0,03 до 0,30 мас.% в эквиваленте фтора и, следовательно, содержание фторида щелочного металла устанавливается на уровне от 0,02 до 0,40 мас.% в эквиваленте фтора.

ПТФЭ: 0,02-0,40 мас.% в эквиваленте фтора

При примешивании ПТФЭ во флюс этот ПТФЭ, обладающий водоотталкивающими свойствами, размягчается под действием тепла и давления во время волочения проволоки, покрывает поверхности частиц флюса, тем самым уменьшает поглощение влаги с поверхности флюса и делает устойчивость к влагопоглощению очень хорошей. Кроме того, ПТФЭ диссоциирует под действием тепла дуги во время дуговой сварки, реагирует с водородом в дуге и образует фторид водорода (HF). Следовательно, количество водорода в дуге снижается, и в результате этого уменьшается попадание водорода в металл сварного шва. Когда примешанное количество эквивалента фтора ПТФЭ составляет менее 0,02 мас.% от общей массы проволоки, эффекты снижения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению не могут быть достигнуты. Когда количество ПТФЭ в эквиваленте фтора превышает 0,40 мас.%, работоспособность при сварке заметно ухудшается. По этим причинам содержание ПТФЭ устанавливается на уровне от 0,02 до 0,40 мас.% в эквиваленте фтора. Предпочтительное содержание ПТФЭ лежит в диапазоне 0,05-0,30 мас.% в эквиваленте фтора. Кроме того, с точки зрения обеспечения текучести флюса во время изготовления порошковой проволоки, предпочтительный размер частиц ПТФЭ находится в интервале от 0,01 до 400 мкм в процессе заполнения стальной оболочки флюсом (то есть на стадии перед волочением проволоки).

Фторид щелочноземельного металла: 0,01 мас.% или менее в эквиваленте фтора

Когда во флюс примешивают фторид щелочноземельного металла, работоспособность при сварке ухудшается и, кроме того, также ухудшается устойчивость к влагопоглощению. Когда эквивалент фтора фторида щелочноземельного металла превышает 0,01 мас.% от общей массы проволоки, работоспособность при сварке и устойчивость к влагопоглощению заметно ухудшаются, а следовательно, необходимо установить уровень фторида щелочноземельного металла на 0,01 мас.% или менее в эквиваленте фтора.

Вообще говоря, когда во флюс порошковой проволоки добавляют фторид, часто используют фторид щелочного металла и фторид щелочноземельного металла. Однако в настоящем изобретении следует стремиться не использовать фторид щелочноземельного металла.

Соотношение между ПТФЭ и фторидом щелочного металла

Хотя при примешивании ПТФЭ во флюс достигаются эффекты снижения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению, работоспособность при сварке заметно ухудшается, если добавляют только ПТФЭ. Чтобы справиться с этим, в настоящем изобретении снижение работоспособности при сварке предотвращают путем одновременного примешивания фторида щелочного металла как стабилизатора дуги. В случае, когда отношение (эквивалент фтора фторида щелочного металла в массовых процентах от общей массы проволоки)/(эквивалент фтора ПТФЭ) превышает единицу, влияние избыточного фторида щелочного металла на ухудшение устойчивости к влагопоглощению более существенно, чем эффекты снижения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению с помощью ПТФЭ и эффекты снижения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению ПТФЭ ослабляются. Далее, когда отношение (эквивалент фтора фторида щелочного металла+0,35)/(эквивалент фтора ПТФЭ) составляет менее единицы, влияние ПТФЭ на ухудшение работоспособности при сварке оказывается более явным, чем эффект улучшения работоспособности при сварке с помощью фторида щелочного металла, эффект улучшения работоспособности при сварке за счет присутствия фторида щелочного металла не достигается и, следовательно, вышеуказанное отношение должно быть равно единице или более.

По этим причинам подходящее количество фторида щелочного металла находится обязательно в соответствии с количеством ПТФЭ, и ПТФЭ и фторид щелочного металла должны удовлетворять следующим выражениям 3 и 4:

[Выражение 3]

(эквивалент фтора фторида щелочного металла)/(эквивалент фтора политетрафторэтилена)≤1,

[Выражение 4]

(эквивалент фтора фторида щелочного металла+0,35)/(эквивалент фтора политетрафторэтилена)≥1.

Область, в которой удовлетворяются выражения 3 и 4, показана на чертеже штриховкой. На чертеже содержание ПТФЭ (эквивалент фтора в массовых процентах от общей массы проволоки) отложено вдоль горизонтальной линии, а содержание фторида щелочного металла (эквивалент фтора в массовых процентах от общей массы проволоки) отложено вдоль вертикальной линии, и область, в которой эквивалент фтора ПТФЭ лежит в диапазоне от 0,02 до 0,40 мас.%, эквивалент фтора фторида щелочного металла лежит в диапазоне от 0,02 до 0,40 мас.%, и одновременно удовлетворяются выражения 3 и 4, показана штриховкой.

Предпочтительно, чтобы ПТФЭ и фторид щелочного металла удовлетворяли следующим выражениям 5 и 6:

[Выражение 5]

(эквивалент фтора фторида щелочного металла)/(эквивалент фтора политетрафторэтилена)≤0,8,

[Выражение 6]

(эквивалент фтора фторида щелочного металла+0,35)/(эквивалент фтора политетрафторэтилена)≥1,2.

Далее поясняются другие компоненты порошковой проволоки для дуговой сварки в защитном газе согласно настоящему изобретению.

С: 0,007-0,15 мас.%, предпочтительно 0,01-0,12 мас.%, еще предпочтительнее 0,03-0,10 мас.%

При добавлении подходящего количества углерода (С) может быть стабилизирована ударная вязкость металла сварного шва. Нижняя граница добавленного количества ПТФЭ составляет 0,02 мас.% в эквиваленте фтора от общей массы проволоки, и в этом случае содержание С в ПТФЭ составляет примерно 0,006 мас.%. Следовательно, в проволоке содержится по меньшей мере 0,006 мас.% С. Далее, так как стальная оболочка и другие компоненты содержат С, реальное содержание С в проволоке составляет 0,007% или более в массовых процентах от общей массы проволоки.

В том случае, когда содержание С превышает 0,15 мас.%, стабильность дуги при сварке ухудшается, повышаются флуктуации тока, и более вероятно появление высокотемпературного растрескивания во время сварки. По этой причине содержание С устанавливается на уровне 0,15 мас.% или менее.

Как указывалось выше, при повышении содержания ПТФЭ эффекты снижения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению выражены сильнее. Предполагая, что содержание ПТФЭ составляет 0,05 мас.% или более (в эквиваленте фтора), что в этом случае лежит в предпочтительном по ПТФЭ диапазоне, содержание С в нем составляет 0,01 мас.% или более. Другими словами, чтобы более проявить эффекты снижения количества способного к диффузии водорода и улучшения устойчивости к влагопоглощению с помощью ПТФЭ, необходимое содержание С должно составлять 0,01 мас.% или более. В этом случае может быть также получен эффект стабилизации ударной вязкости сварного шва с помощью С.

При снижении содержания С до 0,12 мас.% не только может быть добавлено достаточное количество ПТФЭ, но также является малым влияние добавления С на ухудшение работоспособности при сварке и становится маловероятным высокотемпературное растрескивание во время сварки. По этим причинам содержание С предпочтительно составляет от 0,01 до 0,12 мас.%, а еще предпочтительнее - от 0,03 до 0,10 мас.%.

В настоящем изобретении С может добавляться не только во флюс в виде ПТФЭ, но и в стальную оболочку.

Mn: 0,5-3,0 мас.%, предпочтительно 0,8-2,5 мас.%

Mn действует как раскислитель и улучшает прочность и ударную вязкость металла сварного шва. Когда содержание Mn составляет менее 0,5 мас.% от общей массы проволоки, эффект улучшения прочности и ударной вязкости металла сварного шва не может быть получен. Когда содержание Mn превышает 3,0 мас.%, прочность сварного шва повышается чрезмерно, сопротивление растрескиванию ухудшается, а также оказывается неблагоприятное влияние на ударную вязкость металла сварного шва. По этим причинам содержание Mn устанавливается на уровне от 0,5 до 3,0 мас.%, а предпочтительно - от 0,8 до 2,5 мас.%. В данном изобретении имеются два способа введения Mn в проволоку: один является способом добавления Mn к флюсу в виде металлического Mn или сплава Mn, такого как ферромарганец (Fe-Mn), а другой является способом добавления Mn в виде марганцевого компонента в стальную оболочку, при этом могут быть использованы оба способа.

Si: 0,2-1,00 мас.%, предпочтительно 0,25-0,80 мас.%

Si действует как раскислитель, но при избыточном добавлении влияет на структуру металла сварного шва и понижает ударную вязкость металла сварного шва. Когда содержание Si превышает 1,00 мас.% от общей массы проволоки, ударная вязкость металла сварного шва ухудшается. С другой стороны, когда содержание Si составляет менее 0,2 мас.%, имеется тенденция к появлению газовых пузырей из-за недостаточного раскисления. По этим причинам содержание Si устанавливается на уровне от 0,2 до 1,00 мас.%, а предпочтительно - от 0,25 до 0,80 мас.%. Здесь, в настоящем изобретении, имеются два способа добавления Si: один является способом добавления Si во флюс в виде сплава Si, такого как ферросилиций (Fe-Si), ферросилициймарганец (Fe-Si-Mn) или тому подобный, а другой является способом добавления Si в виде кремниевого компонента в стальную оболочку, при этом могут быть использованы оба способа.

Ni: 3,00 мас.% или менее

Ni оказывает эффект улучшения ударной вязкости металла сварного шва, но при избыточном добавлении имеется тенденция к появлению высокотемпературного растрескивания. По этой причине, когда добавляют Ni, необходимо регулировать содержание Ni на уровне 3,00 мас.% или менее от общей массы проволоки. В настоящем изобретении Ni может добавляться не только во флюс в виде металлического Ni, но и в стальную оболочку в виде никелевого компонента, при этом могут быть использованы оба способа.

Cr: 2,50 мас.% или менее

Cr оказывает эффект улучшения прочности металла сварного шва, но при избыточном добавлении прочность металла сварного шва повышается чрезмерно, а сопротивление растрескиванию ухудшается. По этой причине, когда Cr добавляют, необходимо регулировать содержание Cr на уровне 2,50 мас.% или менее от общей массы проволоки. В настоящем изобретении Cr может добавляться не только во флюс в виде металлического Cr, но и в стальную оболочку в виде хромового компонента, при этом могут быть использованы оба способа.

Мо: 2,00 мас.% или менее

Мо оказывает эффект улучшения прочности металла сварного шва, но при избыточном добавлении прочность металла сварного шва повышается чрезмерно, а сопротивление растрескиванию ухудшается. По этой причине, когда добавляют Мо, необходимо регулировать содержание Мо на уровне 2,00 мас.% или менее от общей массы проволоки. В настоящем изобретении имеются два способа добавления Мо: один является способом добавления Мо во флюс в виде металлического Мо или сплава, такого как Мо-С или тому подобный, а другой является способом добавления Мо в виде молибденового компонента в стальную оболочку, при этом могут быть использованы оба способа.

Al: 1,00 мас.% или менее

Al оказывает эффект повышения вязкости расплавленного металла при сварке, улучшения свариваемости при ручной сварке вертикального шва, накладываемого снизу вверх, а также повышения работоспособности при сварке. Однако при избыточном добавлении Al ухудшается единообразие наплавленного валика сварного шва при ручной сварке в нижнем положении, а также ухудшается ударная вязкость. По этой причине, когда добавляют Al, необходимо регулировать содержание Al на уровне 1,00 мас.% или менее от общей массы проволоки. В настоящем изобретении имеются два способа добавления Al: один является способом добавления Al во флюс в виде металлического Al или сплава, такого как Al-Mg или тому подобный, а другой является способом добавления Al в виде алюминиевого компонента в стальную оболочку, при этом могут быть использованы оба способа.

В данном изобретении вышеуказанные компоненты могут добавляться в указанных выше интервалах не только в стальную оболочку как компоненты стали, но также во флюс в виде металлических компонентов. То есть вышеуказанные компоненты добавляют в виде металлов (в том числе их сплавов) также и в том случае, когда их добавляют во флюс. В отличие от этого компоненты, указываемые ниже, являются компонентами, добавляемыми в качестве шлакообразователей или раскислителей.

Al2O3: 1,00 мас.% или менее

Al2O3 действует как шлакообразователь. Однако, когда Al2O3 превышает 1,00 мас.% от общей массы проволоки, единообразие наплавленного валика сварного шва при ручной сварке в нижнем положении ухудшается, а также ухудшается работоспособность при сварке. По этой причине содержание Al2O3, когда его добавляют, устанавливается на уровне 1,00 мас.% или менее. Предпочтительное добавленное количество Al2O3 составляет 0,05 мас.% или более. Тогда предпочтительный верхний предел Al2O3 составляет 0,80 мас.%. Здесь в качестве источника Al2O3 указывается глинозем или тому подобное.

SiO2: 1,00 мас.% или менее

SiO2 действует как шлакообразователь. Однако, когда содержание Si превышает 1,00 мас.% от общей массы проволоки, наплавленный валик сварного шва при вертикальной сварке принимает выпуклую форму. По этой причине содержание SiO2, когда его добавляют, устанавливается на уровне 1,00 мас.% или менее.

Предпочтительное количество добавки SiO2 составляет 0,15 мас.% или более. Тогда предпочтительный верхний предел SiO2 составляет 0,80 мас.%. Здесь источником SiO2 указывается кремнезем, калийное стекло, натриевое стекло или тому подобное.

ZrO2: 0,80 мас.% или менее

ZrO2 действует как шлакообразователь. Однако, когда содержание ZrO2 превышает 0,80 мас.% от общей массы проволоки, наплавленный валик сварного шва при вертикальной сварке принимает выпуклую форму. По этой причине, когда добавляется ZrO2, его содержание устанавливается на уровне 0,80 мас.% или менее. Предпочтительное добавленное количество ZrO2 составляет 0,05 мас.% или более. Тогда предпочтительный верхний предел ZrO2 составляет 0,7 мас.%. Здесь в качестве источника ZrO2 указывается цирконовый песок, двуокись циркония или тому подобное.

Mg: 1,5 мас.% или менее

Mg действует как раскислитель. Однако, когда содержание Mg превышает 1,5 мас.% от общей массы проволоки, работоспособность при сварке ухудшается. По этой причине, когда его добавляют, содержание Mg устанавливается на уровне 1,5 мас.% или менее. Предпочтительное добавленное количество Mg составляет 0,2 мас.% или более. Тогда предпочтительный верхний предел Mg составляет 0,9 мас.%. Здесь в качестве источника Mg указываются металлический Mg, сплав Ni-Mg или тому подобное.

Fe: 85-95 мас.%

В проволоке для дуговой сварки в защитном газе согласно настоящему изобретению остальное до 100% составляют Fe и неизбежные примеси. В случае порошковой проволоки для сварки во всех положениях, когда содержание Fe составляет менее 85 мас.% от общей массы проволоки, количество образованного шлака чрезмерно и, следовательно, вероятно возникновение таких дефектов сварки, как шлаковые включения. Когда содержание Fe превышает 95 мас.%, не могут быть добавлены существенные компоненты сплава. В настоящем изобретении в качестве источника Fe, помимо стальной оболочки, во флюс может добавляться порошок железа или сплав Fe.

Fe поступает из стальной оболочки, порошка железа во флюсе и сплавов железа, таких как Fe-Mn, Fe-Si и им подобные во флюсе. Далее, в стальной оболочке и добавленных материалах содержатся неизбежные примеси. Неизбежными примесями являются Р, S, Cu, V, Nb, Zr, Со и Sn. Неизбежные примеси в проволоке регулируют на следующем уровне в массовых процентах от общей массы проволоки: Р: 0,03% или менее, S: 0,03% или менее, Cu: 0,3% или менее (в том числе Cu, покрывающая поверхность проволоки), V: 0,05% или менее, Nb: 0,05% или менее, Zr: 0,01% или менее. Со: 0,01% или менее и Sn: 0,02% или менее. Кроме того, при необходимости могут также добавляться другие легирующие элементы, стабилизатор дуги и другие компоненты помимо вышеуказанных компонентов.

В указании предъявляемых требований к компонентам порошковой проволоки согласно настоящему изобретению по отношению к определенному металлическому элементу содержание в виде металла различается от содержания в виде химического соединения. Например, что касается Al, то Al, указанный в вышеуказанном выражении «Al: 1,00 мас.% или менее», не включает в себя Al, присутствующий в виде его химического соединения, такого как Al2O3.

Диаметр порошковой проволоки согласно настоящему изобретению составляет в интервале от 1,0 до 2,0 мм. На практике предпочтительный интервал диаметров составляет от 1,2 до 1,6 мм. Далее предпочтительный коэффициент заполнения флюсом составляет от 10 до 25 мас.%.

[Примеры]

Далее приводятся конкретные примеры порошковых проволок для дуговой сварки в защитном газе согласно настоящему изобретению, со сравнением их характеристик с характеристиками проволок из сравнительных примеров.

Стальные оболочки, имеющие составы, показанные в таблице 1 ниже, заполняли флюсом на 13 мас.% и получали порошковые проволоки (диаметром 1,2 мм) для дуговой сварки в защитном газе, имеющие составы, показанные ниже в таблицах 4 и 5.

диффузии водород (мл/100 г)

пример

С использованием полученных порошковых проволок были проведены показанные ниже испытания для подтверждения их рабочих характеристик.

(1) Испытание на количество способного к диффузии водорода

Испытания на количество способного к диффузии водорода

сварку осуществляли полученными порошковыми сварочными проволоками при условиях сварки, показанных в таблице 2, и в каждом сварном шве измеряли количество способного к диффузии водорода в соответствии с методом измерения водорода в стальном сварном шве, предусмотренным в японском промышленном стандарте JIS Z3118. Результаты показаны в таблице 5. Случай, когда количество способного к диффузии водорода составляло 5 мл/100 г или менее, определялся как приемлемый.

(2) Испытание К.F. (Карла Фишера) на измерение влажности

В отношении полученных порошковых проволок по методу KF (Карла Фишера) (в соответствии с японским промышленным стандартом JIS К0068) в атмосфере Ar при 750°С измеряли количество влаги в каждой полученной проволоке как таковой и количество влаги в соответствующей проволоке, которую сушили в течение одного часа при 110°С и затем оставляли на 48 часов при 30°С в атмосфере с 80%-ной относительной влажностью (обработка для измерения влагопоглощения). Результаты показаны в таблице 5. Случай, когда влажность после влагопоглощения составляла 500 м.д. (миллионных долей) или менее, определялся как приемлемый.

(3) Стабильность электрического тока при сварке (работоспособность при сварке)

В качестве испытания на стабильность электрического тока во время сварки (работоспособность при сварке) осуществляли сварку полученными порошковыми проволоками при условиях сварки, показанных в таблице 3. Регистрировали флуктуации электрического тока во время сварки и амплитуды флуктуации электрического тока и напряжения рассматривали как меру стабильности электрического тока и использовали как критерий суждения о работоспособности при сварке. Результаты показаны в таблице 5. Случай, когда амплитуда флуктуации электрического тока составляла 350 А или менее, определялся как приемлемый.

Как показано выше в таблице 5, примеры №1-14 оказались теми случаями, которые удовлетворяли диапазонам, указанным в настоящем изобретении, и в любом из этих случаев были получены хорошие результаты в отношении эффектов уменьшения количества способного к диффузии водорода, устойчивости к влагопоглощению и работоспособности при сварке. Так, в случае примера №8, хотя условия, предусмотренные в первом аспекте согласно настоящему изобретению, были удовлетворены, условие, предусмотренное во втором аспекте, удовлетворено не было, и, следовательно, амплитуда флуктуации электрического тока была относительно большой. Далее, в случаях примеров №7 и 10, хотя условия, предусмотренные в первом и втором аспектах, были удовлетворены, условие, предусмотренное в третьем аспекте, удовлетворено не было, и, следовательно, амплитуда флуктуации электрического тока была меньше, чем в случае примера №8, но была все еще относительно большой. С другой стороны, как показано в таблице 5, случаи сравнительных примеров №15-28 характеризовались следующими проблемами.

В случае сравнительного примера №15 содержание фторида щелочного металла было меньше, чем его нижний предел, предусмотренный в первом аспекте, и, следовательно, амплитуда флуктуации электрического тока была большой, а эффект улучшения работоспособности при сварке не был получен. В случаях сравнительных примеров №15 и 18 содержания диоксида титана были меньше, чем его нижний предел, предусмотренный в первом аспекте, и, следовательно, вертикальная ручная сварка снизу вверх не была успешной. В случаях сравнительных примеров №17 и 28 содержания диоксида титана превышали его верхний предел, предусмотренный в первом аспекте, и, следовательно, количества влаги в проволоках после влагопоглощения были большими и количество способного к диффузии водорода также было большим. В случаях сравнительных примеров №16 и 26 выражение 2, предусмотренное в первом аспекте, удовлетворено не было, и, следовательно, амплитуды флуктуации электрического тока были большими, а работоспособность при сварке была плохой. В случаях сравнительных примеров №17, 18 и 20-25 выражение 1, предусмотренное в первом аспекте, удовлетворено не было, и, следовательно, количества влаги в проволоках после влагопоглощения были большими и количество способного к диффузии водорода также было большим. В случаях сравнительных примеров №20 и 24 содержания ПТФЭ были меньшими, чем его нижний предел, предусмотренный в первом аспекте, и не было удовлетворено выражение 1, предусмотренное в первом аспекте, и, следовательно, количества влаги в проволоках после влагопоглощения были большими и количества способного к диффузии водорода также были большими. В случаях сравнительных примеров №17 и 25 содержания фторида щелочного металла превосходили его верхний предел, предусмотренный в первом аспекте, и не было удовлетворено выражение 1, предусмотренное в первом аспекте, и, следовательно, количества влаги в проволоках после влагопоглощения были большими и количества способного к диффузии водорода также были большими. В случаях сравнительных примеров №26 и 27 содержания ПТФЭ превышали его верхний предел, предусмотренный в первом аспекте, и, следовательно, амплитуды флуктуаций электрического тока были большими и работоспособность при сварке была плохой. В случаях сравнительных примеров №19 и 25 содержания фторида щелочноземельного металла превышали его верхний предел, предусмотренный в первом аспекте, и, следовательно, количества влаги в проволоках после влагопоглощения были большими и количества способного к диффузии водорода также были большими.

Специалистам в данной области должно быть понятным, что могут иметь место различные модификации, комбинации, подкомбинации и изменения в зависимости от требований к конструкции и других факторов, при условии, что они находятся в пределах объема приложенной формулы изобретения или ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| СПОСОБ СВАРКИ С ИСПОЛЬЗОВАНИЕМ СПЕЦИАЛЬНОЙ СВАРОЧНОЙ ГОРЕЛКИ | 2017 |

|

RU2707763C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С АКТИВИРУЮЩИМ МАТЕРИАЛОМ | 2004 |

|

RU2264897C1 |

Изобретение может быть использовано для дуговой сварки в защитных газах. Порошковая проволока образована заполнением стальной оболочки флюсом. Упомянутый флюс содержит, в мас.% от общей массы проволоки, диоксид титана в количестве 4,0-8,0, фторид щелочного металла в пересчете на эквивалент фтора в количестве 0,02-0,40 и политетрафторэтилен в пересчете на эквивалент фтора в количестве 0,02-0,40. Содержание фторида щелочноземельного металла в пересчете на эквивалент фтора во флюсе отрегулировано на уровне 0,01 мас.% или менее от общей массы проволоки. Соотношение эквивалентов фтора фторида щелочного металла и политетрафторэтилена во флюсе в мас.% от общей массы проволоки удовлетворяет заданным выражениям. Порошковая проволока обеспечивает предотвращение проникновения способного к диффузии водорода в сварной шов во время дуговой сварки, имеет отличную устойчивость к влагопоглощению, а также демонстрирует хорошую работоспособность при сварке. 6 з.п. ф-лы, 1 ил., 5 табл.

| Композиция для получения пенопласта | 1974 |

|

SU595337A1 |

| US 5132514 А, 21.07.1992 | |||

| Порошковая проволока | 1977 |

|

SU617216A1 |

| САМОЗАЩИТНЫЙ ГРАНУЛИРОВАННЫЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086379C1 |

Авторы

Даты

2008-10-27—Публикация

2006-09-27—Подача