Данное изобретение относится к машине глубокой вытяжки или, соответственно, термоформовочной литейной машине для изготовления глубокотянутых предметов, контейнеров, упаковок или т.п.из термопластичных полимерных пленок или пластин, причем пленочные или пластинчатые заготовки расположены в фиксирующих устройствах, в частности в зажимных рамках, и являются подвижными относительно рабочих технологических позиций, причем фиксирующие устройства отделены друг от друга и, соответственно, являются независимыми.

Машины глубокой вытяжки и, соответственно, термоформовочные литейные машины известны в технике с давнего времени и используются для производства множества предметов из термически деформируемых полимерных пленок или пластин. Принципиально, в технике глубокой вытяжки нужно различать три вида машин.

При первом известном виде машин глубокой вытяжки и, соответственно, термоформовочных литейных машин заготовка из пленки или заготовка из пластины доставляется в зажимной рамке, причем зажимные рамки укреплены на подобной карусели машине и таким образом проходят предусмотренные рабочие технологические позиции. Чтобы иметь возможность производить массовую продукцию, требуются крупноформатные пленочные или пластинчатые заготовки. Также необходимы несколько рабочих технологических позиций, как, например, разогрев, глубокое вытяжение и деформирование, штамповка отверстий, вырубка готовых изделий, складывание в стопки и т.д., и, таким образом, подводящая карусель становится слишком большой и слишком тяжелой, чтобы иметь возможность при разумных затратах энергии достигать коротких рабочих циклов. Поэтому такие машины используются лишь для изделий, производимых из толстых пластинчатых заготовок, как например, лодки, дверцы холодильников, игрушки и т.п., а не для производства массовых товаров, которые по незначительной цене нужно производить в больших количествах экземпляров. Обработка толстых пластмассовых пластин не позволяет так или иначе никаких коротких циклов, так как нагрев пластин и охлаждение готовых деталей не может идти быстро.

Из документа EP 0920975 A стало известным устройство горячей формовки с прямой транспортировкой циркулирующих фиксирующих рамок с пленкой, причем это устройство горячей формовки или, соответственно, машина глубокой вытяжки содержит, наряду с технологической позицией разогрева, технологическую позицию формовки, технологическую позицию установки навесных элементов на печатную плату и т.п., причем формуемые пленки вставлены в фиксирующую рамку или, соответственно, в зажимную рамку. Фиксирующие и, соответственно, зажимные рамки могут двигаться соответствующим образом независимо друг от друга, чтобы соответствовать конкретным требованиям производства.

Из документа DE 2518340 B2 получила известность установка для формования пластмассовых пластин из деформируемой в горячем виде пластмассы, в которой используется множество прямолинейно, следуя одна за другой, расположенных рабочих технологических позиций, таких как позиция закладки, несколько позиций разогрева, позиция формовки и разгрузочная позиция, причем рамки, в которых зажаты обрабатываемые пластмассовые пластины, вне рабочей технологической позиции - от последней технологической позиции направляются обратно к первой технологической позиции обработки. При этом отдельные рамы отделены друг от друга и, соответственно, независимы.

Второй вид известных термоформовочных литейных машин работает, исходя из рулона пленки, в то время как полоса пленки тянется через четыре технологические позиции обработки. В первой позиции пленка предварительно нагревается, после чего она нагревается во второй позиции посредством контактного нагрева до температуры термоформовки и в той же технологической позиции формуется и вырубается. В третьей технологической позиции отформованные части отделяются от полотна пленки и подводятся для последующей обработки. В четвертой технологической позиции накатывается штампованная решетка. Этот вид машин прост по своей конструкции и поэтому недорог, к тому же он работает с небольшими отходами. Поэтому этот вид машины очень распространен, хотя она имеет много недостатков. Она может обрабатывать только полимерные пленки, однако, никаких пластмассовых пластин. Далее, она не может производить предметы, которые имеют сравнительно большую высоту, как, например, стаканчики для йогурта, питьевые стаканы и т.д., так как при формовке таких предметов нагреваемая пленка должна предварительно растягиваться. Однако такие машины не могут работать ни с предварительной растяжкой, ни с позитивными формами. Машина не может производить также плоские чаши или плоские емкости с U-образным краем.

Третий вид термоформовочных литейных машин работает так же, как и описанная выше машина, исходя из рулона пленки, или соответственно, полотна пленки, причем полотно пленки тянется посредством транспортного устройства, в частности посредством цепей, через отдельные, ориентированные в одну линию технологические позиции обработки. Этот вид термоформовочной литейной машины работает быстро, может предварительно растягивать пленку при формовке и, значит, изготовлять высокие предметы, может формовать позитивно или негативно, а также изготовлять чашки или емкости с U-образным краем. Однако эта машина также имеет недостатки. Так, этот вид термоформовочной литейной машины не может обрабатывать никаких пластинчатых заготовок. Далее, так как механизмы отдельных технологических позиций обработки должны быть передвижными в продольном направлении, чтобы иметь возможность работать с небольшими отходами, конструкция этой машины относительно дорога и сложна. Однако самый большой недостаток этих машин состоит в том, что цепная транспортировка с обеих сторон полотна пленки вызывает значительные отходы пленки. Величина этих отходов, возникающих по бокам полотна пленки, многократно больше боковых отходов при термоформовочной литейной машине, описанной ранее как второй вид машин. Все же этот тип машины с цепной транспортировкой очень распространен, так как она является универсальной машиной для обработки пленки, может использовать все известные виды техники формовки, а технологические позиции обработки могут сколь угодно расширяться.

Данное изобретение имеет своей целью предоставить в распоряжение машину глубокой вытяжки и, соответственно, термоформовочную литейную машину и способ производства глубокотянутых предметов, при котором могут изготовляться самые разнообразные предметы, в частности массовые товары из термопластичных полимерных пленок или пластин, предметы крайне большой высоты, производимые только посредством способа предварительной вытяжки или позитивного глубокого вытяжения, а также такие предметы с U-образным краем. Далее, машина должна работать с крайне небольшими отходами и с небольшой затратой энергии, а количество технологических позиций обработки должно быть сколь угодно расширяемым.

Для решения этой задачи согласно изобретению представляется в распоряжение термоформовочная литейная машина для изготовлена глубокотянутых предметов, контейнеров, упаковок или т.п., которая отличается тем, что технологические позиции обработки расположены и, соответственно, позиционированы вдоль, по меньшей мере, двух, в частности, параллельно друг другу расположенных, рядов или, соответственно, линий. Вследствие того, что фиксирующие устройства отделены друг от друга и, соответственно, независимы, можно минимизировать отходы при обрезке пленки по краю фиксирующих устройств и работать рентабельно и экономично, а также экономя материал. Вследствие того, что технологические позиции обработки расположены вдоль, по меньшей мере, двух, в частности, расположенных параллельно друг другу, рядов и, соответственно, линий и соответствующим образом позиционированы, время цикла устройства может существенно уменьшаться, вследствие чего одновременно достигают предельной экономии энергии и короткого цикла. Поскольку фиксирующие устройства выполнены как не связанные жестко с машиной зажимные рамки, удается также индивидуальная установка размеров фиксирующих устройств по обрабатываемой заготовке из пленки, так что заготовка из пленки может иметь минимальный припуск. Вследствие того, что заготовки из пленки или заготовки из пластин вставляются в зажимную рамку, возможно минимизировать отходы при обрезке на краю фиксирующих устройств и работать, таким образом, экономя материал. Поскольку, далее, зажимные рамки могут выполняться из легкого металла или пластмассы и не быть жестко связаны ни с машиной, ни друг с другом, время транспортировки зажимных рамок к отдельным технологическим позициям может поддерживаться очень коротким с небольшой затратой энергии, вследствие чего машина работает с короткими временами цикла рентабельно и экономично.

Поскольку фиксирующие устройства могут двигаться вдоль подшипников скольжения или, соответственно, направляющих, в частности, из пластмассы, удается быстрая, бесшумная и экономящая энергию проводка фиксирующих устройств вдоль расположенных параллельно друг другу линий и, соответственно, рядов, так что можно достигать дальнейшей экономии энергии по сравнению с известными карусельными системами, у которых должна невыгодным способом двигаться вся система. Далее, за счет такого расположения, при котором фиксирующие устройства могут двигаться вдоль подшипников скольжения и, соответственно, направляющих, также простым способом могут заменяться изнашивающиеся части - быстро и без длительных простоев машины, вследствие чего можно достигать дальнейшего повышения эффективности машины глубокой вытяжки.

Согласно усовершенствованию машины глубокой вытяжки согласно данному изобретению натяжные планки на противоположных рамочных элементах фиксирующих устройств могут быть расположены с возможностью перестановки. За счет такой регулируемой конструкции натяжных планок удается подгонять, с одной стороны, натяжные планки под любые размеры пленочных заготовок и, с другой стороны, без дорогостоящих сменных и, соответственно, дополнительно натягивающих приспособлений за счет простой установки натяжных планок машина может подгоняться к полимерным пленкам, которые сильно растягиваются при нагреве и, соответственно, подвергаются сильному увеличению объема, так что лишь регулированием натяжных планок можно достигать уверенного и надежного плоского крепления заготовок из пленки. Посредством такого дополнительного натяжения нагреваемых заготовок из пленки удается крайне надежное и стабильное по форме глубокое вытяжение, причем можно уверенно избегать также образования складок и прочих дефектов вследствие провисания заготовок из пленки. Кроме того, при таком варианте выполнения можно плавно устанавливать машину глубокой вытяжки на любую ширину заготовки и длину заготовки, вследствие чего может быстро и надежно производиться множество разных форм и, соответственно, предметов на одной и той же машине без необходимости замены частей машины.

Согласно следующему усовершенствованию изобретения установка выполнена так, что количество фиксирующих устройств превосходит количество технологических позиций. При такой конструкции машиной можно управлять так, что всегда находятся избыточные фиксирующие устройства на месте передачи между отдельными рядами технологических позиций, так что обеспечена быстрая и надежная обработка на всей машине глубокой вытяжки.

Согласно следующему усовершенствованию изобретения зажимные рамки помещаются на две скользящие планки, и этот блок может поступательно перемещаться, как описано выше, в пределах и между рядами или, соответственно, линиями. Этот вариант изобретения означает, что длина скользящих планок может быть всегда одинаковой, независимо от того, что на них укреплена предусмотренная самая большая или самая малая зажимная рамка.

Технологические позиции машины глубокой вытяжки могут охватывать позицию закладки для заготовки из пленки, по меньшей мере, одну позицию разогрева или, соответственно, тепловую технологическую позицию, по меньшей мере, одну технологическую позицию глубокой вытяжки и, по меньшей мере, одну позицию дополнительной обработки, а также разгрузочную технологическую позицию. За счет такого устройства можно подгонять машину под самые различные требования лишь добавлением модульного элемента технологической позиции, в котором может обрабатываться зажимная рамка с вложенной заготовкой из пленки согласно заданным требованиям.

Согласно следующему предпочтительному усовершенствованию под технологическими позициями обработки размещена, по меньшей мере, одна технологическая позиция штамповки.

На предусмотренной технологической позиции штамповки могут вырубаться окончательно обработанные, глубокотянутые предметы без швов и складок из зажимных рамок, вследствие чего могут получаться предметы красивой формы без острых заусенцев или, соответственно, краевых наплывов.

Согласно следующему усовершенствованию изобретения установка предпочтительным образом выполнена так, что фиксирующие устройства и, соответственно, зажимные рамки могут поступательно перемещаться в пределах и между рядами и, соответственно, линиями технологических позиций. За счет такого расположения удается находить возможность предусмотреть такое количество зажимных рамок, которое соответствует количеству технологических позиций, плюс две зажимные рамки, которые находятся, соответственно, в переходных позициях между двумя расположенными друг с другом рядами и, соответственно, линиями, вследствие чего может реализовываться, наряду с быстрым и экономически целесообразным принципом действия машины, также крайне простое конструктивное построение машины.

Фиксирующие устройства или, соответственно, зажимные рамки могут перемещаться вдоль параллельно друг другу расположенных рядов или, соответственно, линий одним из известных из сегодняшнего уровня техники способов. Поскольку зажимные рамки, а также скользящие планки могут изготовляться из легкого металла или пластмассы, их можно производить экономически целесообразно, и так как они жестко не связаны ни друг с другом, ни с машиной, то они просты при замене форм и инструмента и быстро взаимозаменяемы, вследствие чего можно достигать повышения эффективности термоформовочной литейной машины.

Технологические позиции этой термоформовочной литейной машины могут включать позицию закладки для заготовки из пленки или пластин, по меньшей мере, одну технологическую позицию разогрева, позицию глубокой вытяжки или, соответственно, технологическую позицию формовки, по меньшей мере, одну технологическую позицию штамповки, а также разгрузочную позицию для отходов. Однако возможно также подгонять машину под любые требования путем добавления любого количества модульных элементов следующих технологических позиций.

Для последующей иллюстрации изобретение далее разъясняется в прилагаемых чертежах. На них показано:

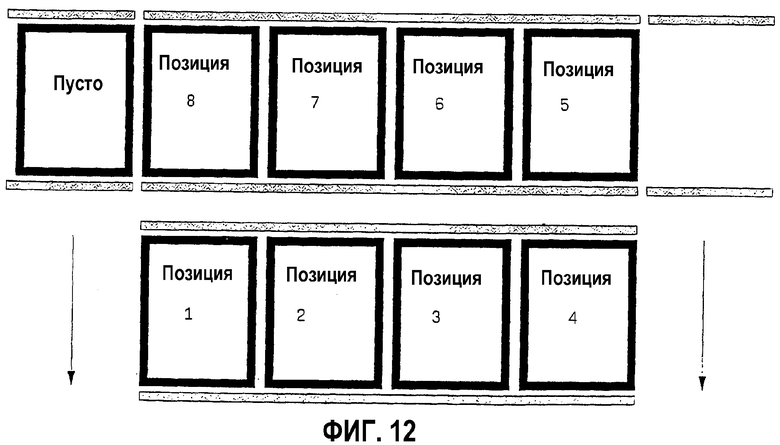

Фиг.1 - схематически, зажимные рамки, которые укреплены на скользящих планках;

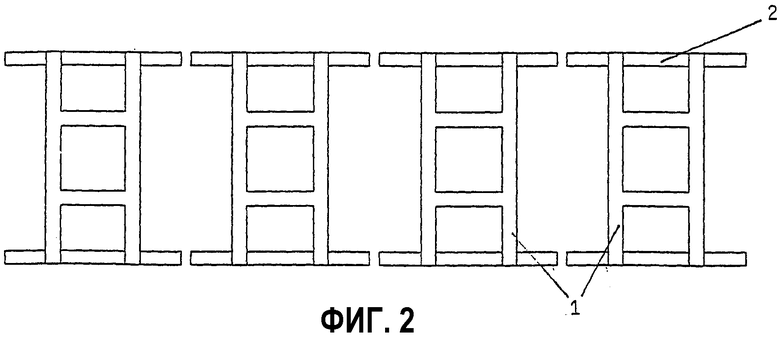

Фиг.2 - конструкция зажимных рамок; и

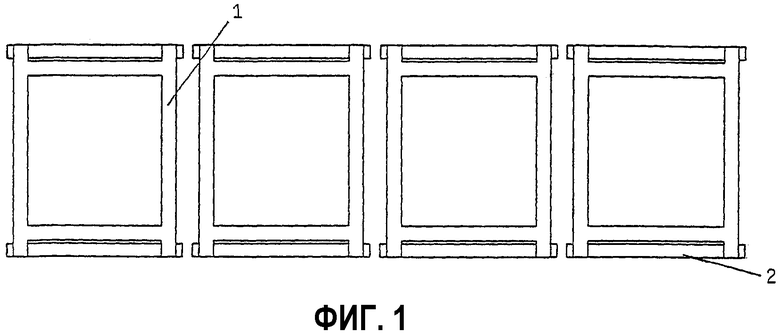

Фиг.3-12 - пример термоформовочной литейной машины с восемью технологическими позициями.

На фиг.1 представлена термоформовочная литейная машина или, соответственно, машина глубокой вытяжки с четырьмя большими зажимными рамками 1, которые перемещаются на скользящих планках 2. Посредством расположения зажимных рамок становится одинаковым путь между отдельными технологическими позициями как при наличии больших зажимных рамок 1 согласно фиг.1, так и маленьких. Зажимные рамки 1, согласно фиг.2, имеют одинаковую длину, и поэтому удается размещать механизмы отдельных технологических позиций не подвижно, как при машинах с цепной транспортировкой, а фиксированно, вследствие чего достигается существенное сокращение себестоимости машины.

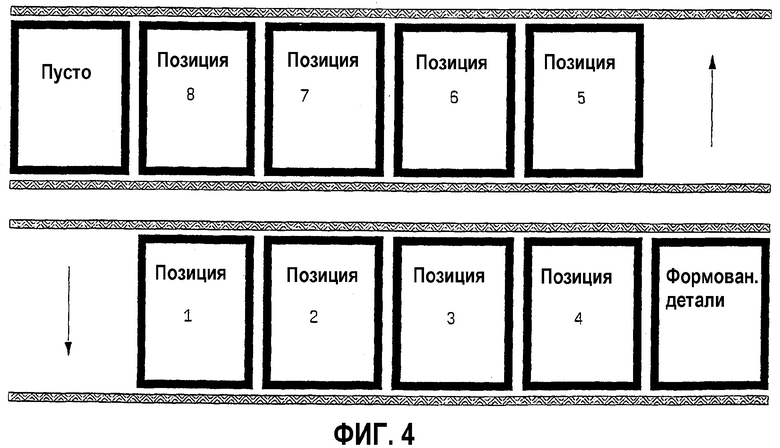

Пример показывает эскизно термоформовочную литейную машину согласно фиг.3-12 с восемью технологическими позициями, что, тем не менее, согласно изобретению, не значит, что невозможно ни одно другое количество технологических позиций. Восемь технологических позиций на фиг.3 обозначаются числами, как указано ниже: позиция 1 - это позиция закладки, где заготовка из пленки или пластины вкладывается в зажимную рамку 1; позиция 2 - это первая позиция подогрева, где пластмассовая заготовка предварительно нагревается; позиция 3 - это вторая позиция разогрева, где пластмасса разогревается до состояния готовности и, соответственно, приводится к температуре термопластичной деформации; позиция 4 - это технологическая позиция формовки, где пластмассовая заготовка деформируется и, соответственно, подвергается глубокой вытяжке; позиция 5 - это первая технологическая позиция штамповки, где в отформованных до состояния готовности деталях могут штамповаться отверстия или где происходит частичная вырубка готовых деталей, если предпочтительна вырубка в два этапа; позиция 6 - это вторая позиция штамповки для вырубки готовых деталей, которые пока еще остаются сцепленными с заготовкой и попадают таким образом к следующей технологической позиции; позиция 7 - это технологическая позиция стапелирования, где готовые детали выламываются из пластмассовой заготовки и укладываются в стопки; позиция 8 - это позиция извлечения, где штамповочная решетка извлекается из зажимной рамки 1. Здесь нужно заметить, что соответствующая изобретению машина может быть выполнена также с технологической позицией штамповки, где готовые детали будут проштампованы насквозь. В этом случае готовые детали не будут сцепляться с заготовкой, а проваливаются насквозь и укладываются в стопки.

В последующем описывается способ и, соответственно, принцип действия машины. Фиг.3 и 4 показывают машину таким образом, что количество фиксирующих устройств и, соответственно, зажимных рамок 1 составляет количество технологических позиций, в этом случае - восемь, плюс две. Фиг.3 показывает состояние зажимных рамок 1 уже находящейся в работе машины, а именно - перед началом нового цикла. После начала цикла происходит следующее: пять зажимных рамок 1 в первом ряду - на эскизе это нижний ряд - перемещаются в направлении стрелки. Одновременно пять зажимных рамок 1 во втором ряду также перемещаются в направлении стрелки. Фиг.4 показывает зажимные рамки 1 в новой позиции, причем каждая зажимная рамка 1 попадает в новую технологическую позицию. Так, например, теперь пустая зажимная рамка 1 находится в первой позиции и, например, зажимная рамка 1 с формуемыми частями, которая была до начала цикла в переходной позиции, находится теперь в позиции 5. Как только передвинутые зажимные рамки 1 прибывают на новые позиции, начинается работа сразу на всех восьми позициях. Прежде чем завершится обработка пластмассовых заготовок во всех восьми позициях, выдвинутые из технологических позиций зажимные рамки 1 передаются в другой ряд, следовательно, зажимная рамка 1 с формуемыми частями первого ряда прибывает во второй, а пустая зажимная рамка 1 прибывает из второго ряда в первый. По окончании цикла, если завершены все восемь технологических позиций, положение зажимных рамок 1 снова соответствует фиг.1, и может начинаться новый цикл.

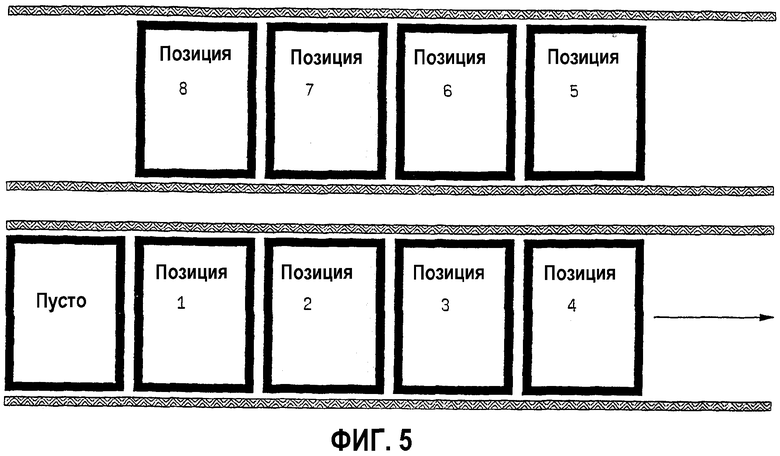

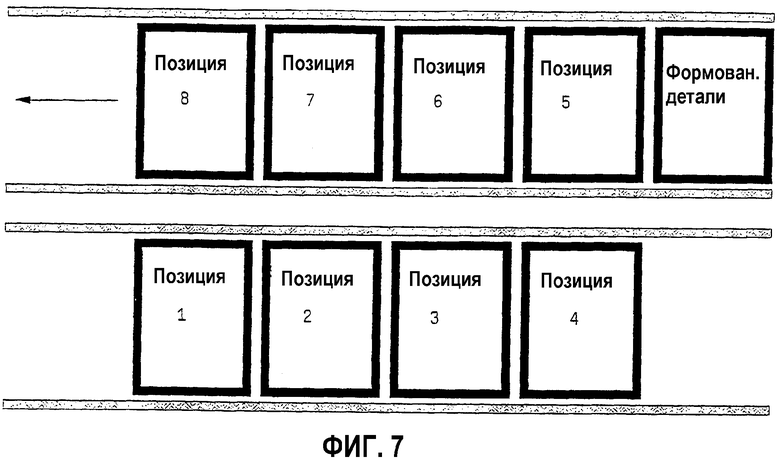

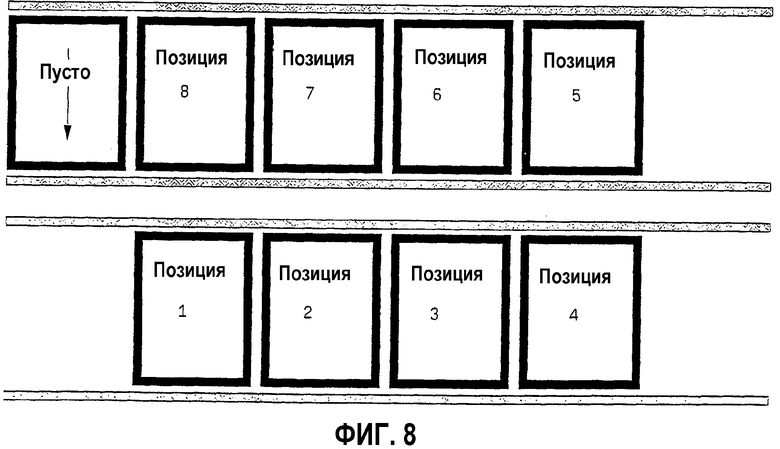

Согласно следующему усовершенствованию изобретения установка может быть выполнена и так, что количество фиксирующих устройств и, соответственно, зажимных рамок 1 составляет количество технологических позиций плюс только одну. Последовательность рабочего цикла машины в этом случае меняется. В качестве примера снова выбирается машина с восемью технологическими позициями, как описано выше; общее число зажимных рамок 1 будет здесь, однако, 8+1, итак, всего 9 штук. Чтобы упростить описание, принимается совершенно произвольно, только как пример, время цикла, равное 2 сек. Фиг.5 показывает 9 зажимных рамок 1 перед началом цикла. Фиг.6 показывает положение зажимных рамок 1 через 0,3 сек, в течение которых 5 зажимных рамок 1 в первом ряду - в эскизе это нижний ряд - были перемещены. Теперь каждая из 5 зажимных рамок 1 находится на другой позиции, и начинаются работы на технологических позициях от 1 до 4. В технологических позициях от 5 до 8 никаких изменений. Зажимная рамка 1 с отформованными деталями одновременно, когда начинаются работы на технологических позициях от 1 до 4, транспортируется из первого ряда во второй ряд и через 0,8 сек после начала цикла достигает позиции во втором ряду, как это показывает фиг.7. После короткого времени ожидания, точно посередине цикла, а именно через 1,0 сек, перемещаются зажимные рамки 1 во втором ряду. Время после окончания этой транспортировки составляет 1,3 сек. В первом ряду, где находятся технологические позиции от 1 до 4, никакого изменения. Фиг.8 показывает положение зажимных рамок 1 через 1,3 сек от начала цикла. Теперь сразу начинается также обработка пластмассовых заготовок в технологических позициях от 5 до 8, а зажимная рамка 1, указанная здесь как пустая, транспортируется в первый ряд. Время цикла, когда эта пустая зажимная рамка 1 прибыла в первый ряд, составляет 1,8 сек. По прошествии 2 сек времени цикла положение этой зажимной рамки 1 снова такое, как показывает фиг.5. Время цикла второго ряда составляет, конечно, также 2 сек, только сдвинуто на половину времени цикла, и может начинаться новый цикл.

В связи с конструктивным выполнением изобретения, при котором фиксирующие устройства отделены друг от друга и, соответственно, независимы и расположены вдоль технологических позиций, расположенных, по меньшей мере, в двух, в частности, параллельных друг другу, рядах и, соответственно, линиях, является благоприятным, если число технологических позиций одинаково в каждом из рядов, чтобы иметь возможность избежать асимметричного режима работы устройства. То есть проще и, соответственно, благоприятнее, если позиции перестановки находятся в одной линии. Разумеется, это вовсе не является условием изобретения, только перестановка зажимной рамки 1 в другой ряд, если новая позиция не находится в одной линии, просто и надежно решается, например, роботом. Однако специалист в области техники глубокой вытяжки выберет, если предусмотренные технологические позиции составляют нечетное число, другое, также возможное решение, при котором одна технологическая позиция размещается как пустая позиция. Это не означает все же никакого сокращения времени цикла, значит - никакого уменьшения производительности машины, а только то, что необходимо на одну зажимную рамку 1 больше. Однако имеется такая возможность, что на всякий случай может быть дополнительно создана одна технологическая позиция.

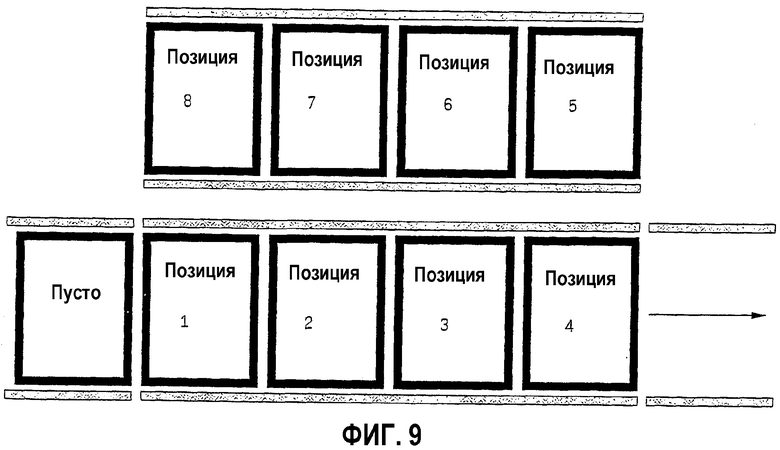

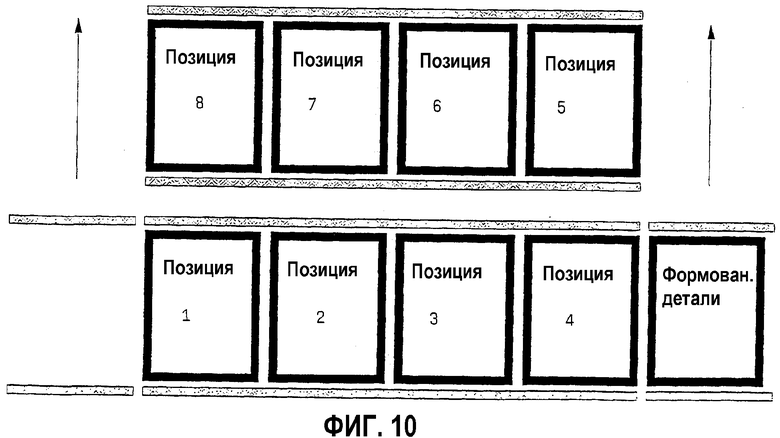

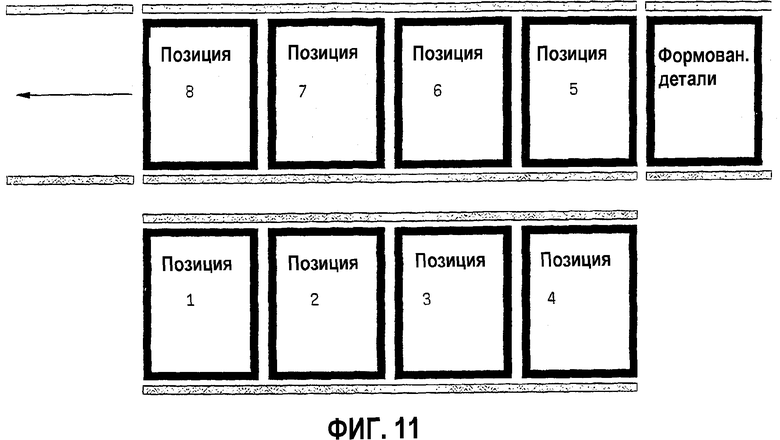

Перестановка выдвинутых из технологических позиций зажимных рамок 1 в другой ряд произойдет каким-либо из известных способов, например робот берет зажимную рамку 1 и переносит ее во вторую линию. Согласно следующему усовершенствованию изобретения представляется и, соответственно, описывается благоприятный способ. Смонтированные на скользящих планках 2 зажимные рамки 1 скользят на пластмассовых башмаках или роликах, предпочтительно по рельсам. Согласно следующему усовершенствованию изобретения эти рельсы теперь разделяются, как можно видеть на фиг.9-12. Теперь упрощенным образом описывается вполне произвольно, только как пример, последовательность цикла обработки, как представлено ниже. Фиг.9 показывает восемь зажимных рамок 1 в восьми технологических позициях. Пара рельсов, по которым скользят или катятся скользящие планки 2 с укрепленными на них зажимными рамками 1, является разделенной, как можно видеть на эскизе, на одну для всех четырех позиций в ряду и пары для перестановочных позиций на обеих сторонах. Пара рельсов для переставляемой зажимной рамки 1 необходима на обеих сторонах, однако, только однажды и не для каждого ряда. Как пример, для цикла здесь снова выбирается 2,0 сек, как уже описывалось ранее. Фиг.9 показывает пять зажимных рамок 1 перед циклом или, соответственно, в начале цикла. После начала цикла пять зажимных рамок 1 перемещаются в направлении стрелки, и через 0,3 сек транспортировка завершена, и фиг.10 показывает новое положение. По окончании этой транспортировки, значит, через 0,3 сек, начинают работать технологические позиции от 1 до 4, и идет транспортировка короткой пары рельсов с находящейся на ней зажимной рамкой 1 и одновременно начинается транспортировка находящейся на другом конце ряда пустой пары рельсов во второй ряд. Через 0,8 сек после начала цикла обе короткие пары рельсов достигают второго ряда, как это показывает фиг.11. Через 1,0 сек, значит, точно посередине цикла, начинается цикл во втором ряду, в то время как пять зажимных рамок 1 перемещаются в указанном стрелкой направлении. Посредством этой транспортировки зажимная рамка 1 с отформованными деталями попадает в позицию номер 5, а опустевшая зажимная рамка 1 - из позиции номер 8 - на короткую пару рельсов. Когда эта транспортировка закончена, время, согласно избранному примеру, составляет 1,3 сек. В это время начинаются работы позиций от 5 до 8, и короткие транспортные пары рельсов начинают перемещение к первому ряду, как это можно видеть на фиг.12. Время составляет 1,8 сек, когда две пары рельсов, из которых одна с пустой зажимной рамкой 1, а другая - пустая, приходят в первый ряд. Теперь достигнуто то же положение зажимных рамок 1 и транспортных пар рельсов, как в начале, как можно видеть на фиг.9. По истечении времени цикла, значит, через 2 сек, может начинаться новый цикл. Технологические позиции номер 5-8 оканчивают цикл, конечно, при 3,0 сек, так как они начинали цикл через 1,0 сек.

Это усовершенствование изобретения дает то преимущество, что необходимо меньшее количество рельсов, и транспорт зажимной рамки 1 вместе с рельсами можно осуществлять более просто, значит, более экономически целесообразно, чем если бы зажимная рамка 1 должна была транспортироваться, сначала высоко поднимаясь с пары рельсов, затем перемещаясь и снова садясь на пару рельсов.

Если должна быть создана машина с нечетным числом технологических позиций обработки, то также может использоваться этот способ с разделенными рельсами, однако, только частично - на стороне ряда обработки.

Согласно следующему усовершенствованному варианту изобретения предоставляется в распоряжение способ, который устраняет часто необходимое и дорогостоящее устройство для дополнительного подогрева полотна пленки. Имеются полимерные пленки или пластмассовые пластины, которые растягиваются при нагреве особенно сильно, например полипропилен. После технологической позиции разогрева может возникать такой большой «живот», что он вызывает складки при формовании. Чтобы это предотвратить, полотно пленки подогревается в отдельном устройстве, причем растяжение полотна пленки частично происходит перед вводом в термоформовочную литейную машину. Дальнейшее растяжение в технологической позиции или позициях разогрева больше не будет слишком мешать. Изобретение решает эту проблему таким образом, что, во-первых: оборудуются непременно, по меньшей мере, две технологические позиции для нагрева заготовок из пленки или пластин. В первой технологической позиции контактный нагрев организуется так, что к нагретой пластине, которая изготовлена из легкого металла или стали, или медного сплава, и поверхность которой обработана или образована таким образом, что разогретые полимерные пленки или пластины не приклеиваются, а лишь могут скользить по ней, будет прижиматься полимерная пленка или пластина с помощью пенообразной или похоже пружинящей теплостойкой пластмассовой пластины или пленки, которая тоже имеет хорошо скользящую поверхность. Зажимные рамки 1 на этой технологической позиции подогрева немного открываются во время нагрева пластмассовой заготовки, чтобы пластмассовая заготовка могла свободно растягиваться. По окончании периода нагрева зажимная рамка 1 закрывается, и сильно подогретая пленка или пластина попадает во вторую технологическую позицию разогрева. Там эта процедура может повторяться, и пластмассовая заготовка может попадать в третью технологическую позицию нагрева, чтобы нагреваться там до состояния готовности, или пластмассовая заготовка приводится прямо во второй технологической позиции в состояние готовности до температуры формования. Какой способ выберет специалист, зависит от толщины пленки или пластины, а также от желаемого времени цикла. За счет регулирования параметров этого способа не будет необходимо применение отдельного устройства, и соответствующая изобретению термоформовочная литейная машина будет особенно недорогой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНКА ДЛЯ ЭТИКЕТОК ДЛЯ СПОСОБА ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2396172C2 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2518621C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТМАССОВОГО ИЗДЕЛИЯ ИЗ САМОУПРОЧНЯЮЩЕГОСЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННОЕ ПЛАСТМАССОВОЕ ИЗДЕЛИЕ | 2005 |

|

RU2377126C2 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1991 |

|

RU2025191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПЛЕНКИ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ МЕТОДОМ ГЛУБОКОЙ ВЫТЯЖКИ | 2008 |

|

RU2641934C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЛОТКА ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2701824C2 |

| БУМАЖНЫЙ ПОДДОН ГЛУБОКОЙ ВЫТЯЖКИ, СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ ) ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОГО ПОДДОНА И ПРОДУКТОВАЯ УПАКОВКА С ТАКИМ ПОДДОНОМ | 2013 |

|

RU2631038C2 |

| Способ вакуумно-пленочной формовки | 1989 |

|

SU1664453A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

Изобретение относится к термоформовочным литейным машинам, в частности к машинам глубокой вытяжки. В машине глубокой вытяжки полимерные заготовки расположены в фиксирующих устройствах, в частности в зажимных рамках, с возможностью перемещения относительно технологических позиций. Фиксирующие устройства отделены друг от друга и являются независимыми. Технологические позиции образованы из следующих позиций: закладки, разогрева, формовки, штамповки, разгрузочной позиции для готовых деталей и разгрузочной позиции для отходов. Технологические позиции расположены, по меньшей мере, в двух параллельных рядах. При этом машина глубокой вытяжки сделана с возможностью установки дополнительных рабочих позиций. Фиксирующие устройства и, соответственно, зажимные рамки могут быть открыты в период подогрева. Изобретение направлено на уменьшение количества отходов полимерной пленки при изготовлении изделий. 4 з.п. ф-лы, 12 ил.

| Шаговый микроэлектродвигатель /его варианты/ | 1979 |

|

SU920975A1 |

| ЭЛЕМЕНТЫ РЕКОМБИНАНТНОГО ВЕКТОРА ЭКСПРЕССИИ (REVES) ДЛЯ УСИЛЕНИЯ ЭКСПРЕССИИ РЕКОМБИНАНТНЫХ БЕЛКОВ В КЛЕТКАХ-ХОЗЯЕВАХ | 2008 |

|

RU2518340C2 |

| US 2002081346 А1, 27.06.2002 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1998 |

|

RU2145283C1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| US 2003030173 А1, 13.02.2003 | |||

| Зажимная рама для разъемного закрепления пленки | 1987 |

|

SU1484284A3 |

Авторы

Даты

2008-10-27—Публикация

2004-07-09—Подача