Изобретение относится к области термомеханической обработки трубных металлических изделий и может быть использовано в заготовительном производстве.

Известна установка для высокотемпературной термомеханической обработки деталей (Установка для винтового протягивания при термомеханической обработке. / Л.Т.Крекнин, О.И.Шаврин, Л.Л.Лукин, А.В.Трухачев - в кн.: «Вопросы технологии повышения прочности и жесткости деталей машин». Ижевск, 1969, стр.31-37), содержащая узлы нагрева, деформации, охлаждения, вращения и перемещения детали, причем узел деформации выполнен в виде трех гладких роликов, равномерно расположенных по окружности.

Также известна установка (авторское свидетельство SU №267665, С21В 7/14, опубл. 02.04.70, бюл. №13), в которой движение обрабатываемому изделию передается от ходового винта с приводом вращения и продольного перемещения, а деформирующие ролики установлены под углом к оси детали, что позволяет осуществлять одновременное обжатие детали, ее вытяжку и закручивание в направлении оси и обеспечивает равномерное упрочнение всего объема металла детали.

Недостатком известных устройств является то, что на установках не обеспечивается получение благоприятного напряженного состояния изделия с точки зрения эксплуатации.

Задачей предлагаемого устройства термомеханической обработки является получение объемно-деформированного с закрученными и уплотненными волокнами материала с благоприятно напряженным состоянием.

Поставленная задача достигается тем, что устройство термомеханической обработки содержит узлы нагрева, охлаждения, вращения и перемещения детали и узел деформации, выполненный в виде трех гладких роликов, равномерно расположенных по окружности, в которой перед узлом деформирования дополнительно установлен спрейер предварительного контролируемого подстуживания наружной поверхности. Устройство может быть выполнено в горизонтальном исполнении. Привод продольного перемещения может быть выполнен, например, с использованием ходового винта, а крутящий момент передается на заготовку от привода вращения.

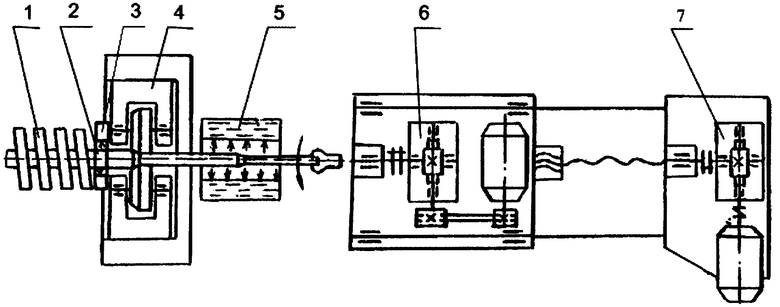

Принцип работы устройства поясняется схемой, представленной на чертеже.

Устройство термомеханической обработки состоит из узла нагрева 1, заготовки 2, спрейера 3 предварительного подстуживания, узла 4 деформирования, узла 5 охлаждения, состоящего из наружного и внутреннего спрейеров, привода 6 вращения и привода 7 поступательного перемещения.

Устройство работает следующим образом.

Заготовка (2), закрепленная на валу привода вращения (6), например, с использованием штифтового разъемного соединения, нагревается токами высокой частоты в узле 1 нагрева (многовитковый индуктор) до требуемой температуры, после достижения которой включается привод поступательного перемещения, далее процесс осуществляется непрерывно-последовательно;

- при вхождении заготовки в спрейер предварительного подстуживания (3) происходит контролируемое подстуживание наружной поверхности до заданной температуры. Температура подстуживания поддерживается автоматически в течении всего процесса;

- деформирование осуществляется в трехроликовом узле деформирования (4) на короткой удерживаемой оправке. Для замкнутости силовой схемы ролики расположены через 120° в плоскости, перпендикулярной оси детали, и повернуты относительно продольной оси детали на угол β. В последующем для обеспечения процессов полигонизации по сечению проводится необходимая последеформационная выдержка;

- двухстороннее неравномерное охлаждение обеспечивается внутренним и наружным спрейерами, составляющими узел охлаждения (5). Подача охлаждающей жидкости во внутренний спрейер обеспечивается через короткую полую удерживаемую оправку, закрепленную в полой штанге узла крепления оправки. С целью одновременного начала охлаждения внутренний и наружный спрейер расположены в одной плоскости.

Устройство производит обжатие детали до 30%. По окончании цикла рабочие органы возвращаются в исходное положение.

Детали, обрабатываемые на устройстве термомеханической обработки, обладают повышенной прочностью и позволяют повысить эксплуатационные нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ СТВОЛОВ ОРУЖИЯ (ВАРИАНТЫ) | 2010 |

|

RU2449851C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2270260C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU267665A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320731C2 |

| Способ изготовления пружин | 1975 |

|

SU528989A1 |

| Способ винтовой прокатки | 1990 |

|

SU1761319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПРУЖИН ИЗ СТАЛИ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2013 |

|

RU2547989C2 |

| АГРЕГАТ ДЛЯ НАВИВКИ СТАЛЬНЫХ ПРУЖИН | 2008 |

|

RU2373016C1 |

| Деформирующий инструмент для винтового протягивания | 1979 |

|

SU871943A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

Изобретение относится к области термомеханической обработки трубных металлических изделий. Для получения объемно-деформированного с закрученными и уплотненными волокнами материала изделия с благоприятно напряженным состоянием устройство содержит узлы нагрева, охлаждения, вращения и перемещения детали и узел деформации, выполненный в виде трех гладких роликов, равномерно расположенных по окружности, при этом перед узлом деформации установлен спрейер предварительного контролируемого подстуживания наружной поверхности изделия. Устройство может быть выполнено в горизонтальном исполнении. Привод продольного перемещения может быть выполнен, например, с использованием ходового винта, а крутящий момент передается на заготовку от привода вращения. 2 з.п. ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU267665A1 |

| Устройство для упрочняющей обработкиМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU846573A1 |

| Г кс; | 0 |

|

SU367159A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ | 0 |

|

SU377337A1 |

| Устройство для поверхностной термомеханической обработки профильных изделий | 1982 |

|

SU1089150A1 |

Авторы

Даты

2008-10-27—Публикация

2006-04-26—Подача