ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу изготовления гранулята, при этом изготовление гранулята содержит смешивание исходных материалов, в частности, железной руды, концентратов мелкой железной руды, коксовой мелочи, известняка и, возможно, добавок, с добавлением воды с образованием смеси в интенсивном смесителе, и гранулирование и обкатка смеси в грануляторе, соответственно, в барабане для накатки роликами.

Кроме того, изобретение относится к устройству для выполнения способа, согласно изобретению.

УРОВЕНЬ ТЕХНИКИ

Известно, что в металлургические обрабатывающие агрегаты, например, в домны, подаются содержащие железо исходные материалы, с целью выплавки из них жидкого чугуна. Одним известным используемым материалом является агломерат. Агломерат изготавливается, например, посредством обжига содержащей железные руды, оборотные материалы и топливо аглошихты в агломерационной установке. Для этого аглошихту наносят в виде слоя на обжиговую или агломерационную ленту и подают в агломерационную установку. В агломерационной установке слой зажигается, после чего образуется фронт горения. Фронт горения с помощью газа, например воздуха, который продувается или всасывается через слой, продвигается вперед и пронизывает весь слой. При этом возникает обожженный агломерат, соответственно, так называемый спеченный агломерат, который затем, возможно, после дробления и сортировки, подается в качестве используемого материала в металлургический обрабатывающий агрегат. Для эффективного спекания и для оптимального распространения фронта горения требуется определенная проницаемость слоя. Это означает, что слой на обжиговой или агломерационной ленте должен иметь проницаемость для газа ниже определенного значения. Проницаемость зависит от доли крупнозернистого материала в слое. Чем больше доля крупнозернистого материала, тем больше проницаемость, и наоборот. Кроме того, на проницаемость оказывает влияние также геометрическая форма содержащегося в исходной смеси для спекания материала. Известной мерой для обеспечения минимальной проницаемости слоя является введение слоя в виде гранулята определенной величины и определенного состава в агломерационную установку.

В рудниковой промышленности все больше проявляется тенденция к имеющему мелкие частицы сырью, такому как концентраты мелкой железной руды, которые имеют величину зерна меньше 200 мкм. Кроме того, желательным является использование других мелкозернистых исходных материалов, таких как пыль сталелитейных печей.

Смешивание и гранулирование таких мелкозернистых исходных материалов с помощью известных из уровня техники способов связано со значительными трудностями, поскольку мелкозернистые исходные материалы можно лишь ограниченно вырабатывать в гранулят. Значительная часть этих мелкозернистых исходных материалов остается при применении известных способов мелкозернистой. Дополнительно к этому, изготовленный в соответствии с уровнем техники гранулят имеет часто различную величину зерен и/или не благоприятную для процесса агломерации геометрическую форму.

Введение такого гранулята в виде слоя в агломерационную установку оказывает отрицательное влияние на проницаемость слоя и тем самым на производительность агломерационной установки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Задачей данного изобретения является создание способа изготовления гранулята, в котором преодолеваются известные из уровня техники недостатки. Другой задачей изобретения является создание устройства для выполнения способа, согласно изобретению.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

Эта задача решена с помощью способа изготовления гранулята, при этом изготовление гранулята содержит следующие стадии способа:

- на первой стадии способа осуществляется интенсивное смешивание исходных материалов, в частности, железной руды, концентратов мелкозернистой железной руды, коксовой мелочи, известняка и, возможно, добавок, в частности, агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей, с добавлением воды с образованием смеси в интенсивном смесителе,

- на второй стадии способа осуществляется введение смеси и, возможно, добавок, в гранулятор, и гранулирование смеси и, возможно, добавок, с добавлением воды с образованием сырого гранулята,

- на третьей стадии способа осуществляется введение сырого гранулята, введение воды и, возможно, введение добавок и/или мелкого кокса во барабан для накатки роликами и обкатку сырого гранулята и, возможно, покрытие сырого гранулята оксидом кальция и/или гидроксидом кальция и/или мелким коксом, с образованием гранулята.

На первой стадии способа исходные материалы, в частности, железную руду, концентраты мелкозернистой железной руды, коксовую мелочь, известняк и, возможно, добавки, в частности, агломерационные остатки, связующие средства, пыль, остаточные материалы сталелитейных печей, смешивают в интенсивном смесителе. Добавки могут содержать также доломит, оливин и серпентин. В качестве связующих средств можно использовать, например, оксид кальция и/или гидроксид кальция. В интенсивном смесителе за счет интенсивного смешивания исходных материалов происходит сначала дробление и подготовка возможно присутствующих агломератов исходных материалов. При этом дополнительно происходит гомогенизация, соответственно, особенно равномерное перемешивание исходных материалов. В возникающей при этом смеси находятся, возможно, также уже первые микрогранулы, которые являются наименьшими комками исходных материалов, в которых множество мелких твердых частиц исходных материалов прилипают к отдельным большим твердым частицам исходных материалов.

За счет добавления воды происходит оптимальное распределение воды в смеси в качестве подготовки к следующим стадиям способа.

Под железной рудой понимается содержащий оксид железа материал с максимальным размером зерна 10 мм. Под концентратом мелкой железной руды понимается содержащий оксид железа материал с максимальной величиной зерна 200 мкм. Концентраты мелкой железной руды содержат, в частности, также содержащий оксид железа исходный материал для окатышей с величиной зерна максимально 45 мкм. Под остаточным материалом агломерации понимается подрешеточная фракция и надрешеточная фракция содержащего оксид железа материала, которые возникают при сортировке содержащего оксид железа материала. Величина зерна остатков агломерации составляет между 3 мм и 8 мм, предпочтительно между 3 мм и 5 мм. Максимальная величина известняка, а также величина зерна кокосовой мелочи составляет 5 мм, предпочтительно 3 мм. Максимальная величина зерна связующего средства, предпочтительно оксида кальция, соответственно, гидроксида кальция, составляет 3 мм, предпочтительно 1 мм. Максимальная величина зерна пыли составляет 1 мм, в то время как максимальная величина остаточных материалов сталелитейных печей составляет 8 мм.

Под отаточными материалами сталелитейных печей понимаются содержащие железо исходные материалы из сталелитейного производства. Под пылью предпочтительно понимается возникающая в металлургическом комбинате содержащая железо пыль, такая как, например, пыль из агломерационной установки, из домны или из сталелитейного цеха, или содержащая железо пыль из соответствующих устройств для улавливания пыли.

Во второй стадии способа смесь, возможно, вместе по меньшей мере с одной из указанных выше добавок, подают в гранулятор. После этого происходит гранулирование смеси, возможно, вместе по меньшей мере с одной из добавок, с добавлением воды, с образованием сырого гранулята. Во время гранулирования мелкие твердые частицы смеси прилипают к уже имеющимся большим твердым частицам, возможно, уже возникшим при интенсивном смешивании мигкогранулам, и образуют тем самым большие исходные гранулы. За счет добавления воды регулируется содержание влаги в смеси и оптимируется для гранулирования.

Изготовленный так сырой гранулят подается на третью стадию способа, возможно, вместе по меньшей мере с одной из указанных выше добавок, в барабан для накатки роликами. В барабане для накатки роликами происходит при добавлении воды накатка сырого гранулята. Не обязательно, в барабане для накатки роликами происходит дополнительно покрытие сырого гранулята оксидом кальция и/или гидроксидом кальция и/или мелким коксом с образованием гранулята. Для этого в сырой гранулят в барабан для накатки роликами и/или перед введением в барабан для накатки роликами подмешивается оксид кальция и/или гидроксид кальция и/или мелкий кокс.

Под накаткой понимается округление и сглаживание поверхности сырого гранулята за счет взаимного трения сырого гранулята друг с другом. Для этого сырой гранулят в барабане для накатки роликами приводится по меньшей мере частично во вращение вокруг собственной оси.

За счет накатки сырого гранулята сглаживается поверхность гранулята и формируется в почти идеальную сферическую форму. За счет покрытия устанавливается, с одной стороны, точно заданная величина зерна сырого гранулята, с другой стороны, точно заданный химический состав поверхностного слоя сырого гранулята.

Гранулят, согласно изобретению, предпочтительно используется в агломерационной установке. При этом гранулят в качестве исходной смеси для агломерации подается в агломерационную установку в виде слоя. Состоящий из гранулята, согласно изобретению, слой имеет по сравнению с изготовленным согласно уровню техники гранулятом более гомогенное распределение величины зерна и тем самым более высокую проницаемость. За счет этого повышается производительность процесса агломерации, за счет чего возможно уменьшение различных конструктивных элементов агломерационной установки. В способе, согласно изобретению, можно, в противоположность уровню техники, хорошо обрабатывать также мелкозернистые исходные материалы, под которыми понимаются, в частности, исходные материалы с величиной зерна максимально 200 мкм. Кроме того, может быть уменьшено добавление топлива, например кокса, или добавление связующего материала, например оксида кальция, соответственно, гидроксида кальция, в процессе агломерации, поскольку эти вещества уже имеются с равномерным распределением в изготовленном в соответствии с изобретением грануляте, соответственно, в его поверхностном слое.

В одном предпочтительно варианте выполнения способа, согласно изобретению, интенсивное смешивание смеси в интенсивном смесителе осуществляется в течение по меньшей мере 30 с, предпочтительно по меньшей мере 40 с и максимально 90 с, предпочтительно максимально 60 с.

Поскольку интенсивный смеситель имеет большую приводную мощность, предпочтительно между 1 кВт на 100 дм3 смеси и 10 кВт на 100 дм3 смеси, то по сравнению с известным из уровня техники временем пребывания в смесителе от 3 до 4 минут, достигается оптимальное перемешивание уже в значительно более короткое время. Кроме того, на основании большой приводной мощности интенсивного смесителя обеспечивается оптимальное перемешивание, соответственно, гомогенизация смеси.

Согласно другому предпочтительному варианту выполнения способа, согласно изобретению, гранулирование смеси в грануляторе осуществляется в течение по меньшей мере 50 с, предпочтительно по меньшей мере 60 с и максимально 120 с, предпочтительно максимально 90 с.

По сравнению с известным из уровня техники пребыванием в течение примерно 4 минут, гранулирование смеси, согласно изобретению, в сырой гранулят осуществляется в значительно более короткое время.

Согласно другому предпочтительному варианту выполнения способа, согласно изобретению, содержание воды смеси имеет нижнюю границу 3 масс.%, предпочтительно 4 масс.%, и верхнюю границу 9 масс.%, предпочтительно 8 масс.% относительно всей массы смеси.

За счет этого обеспечивается, что смесь имеет оптимальное содержание влаги для гранулирования в грануляторе и для накатки, соответственно, покрытия в барабане для накатки роликами.

Другим предметом изобретения является устройство для выполнения способа, согласно изобретению, при этом устройство содержит:

- интенсивный смеситель для интенсивного смешивания исходных материалов, в частности, железной руды, концентратов мелкозернистой железной руды, коксовой мелочи, известняка и, возможно, добавок, в частности, агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей, с добавлением воды с образованием смеси,

- функционально соединенный с интенсивным смесителем гранулятор для гранулирования смеси и, возможно, добавок, с добавлением воды с образованием сырого гранулята,

- функционально соединенный с гранулятором барабан для накатки роликами для накатки сырого гранулята и, возможно, покрытия сырого гранулята оксидом кальция и/или гидроксидом кальция и/или мелким коксом, с образованием гранулята.

Интенсивный смеситель характеризуется тем, что он имеет приводную мощность предпочтительно между 1 кВт на 100 дм3 смеси и 10 кВт на 100 дм3 смеси. Гранулятор на стороне входа функционально соединен с интенсивным смесителем. Функционально в этой связи означает, что интенсивный смеситель и гранулятор соединены друг с другом так, что изготовленная в интенсивном смесителе смесь может подаваться из интенсивного смесителя в гранулятор. Например, это осуществляется с помощью первой транспортерной ленты или первого спускного лотка. На стороне выхода гранулятор функционально соединен с барабаном для накатки роликами. Функционально в этой связи означает, что гранулятор и барабан для накатки роликами соединены друг с другом так, что изготовленный в грануляторе сырой гранулят может подаваться из гранулятора в барабан для накатки роликами. Например, это осуществляется с помощью второй транспортерной ленты или второго спускного лотка.

В одном специальном варианте выполнения устройства, согласно изобретению, интенсивный смеситель соединен с помощью двух или больше транспортерных лент с гранулятором, соответственно, гранулятор с помощью двух или больше транспортерных лент соединен с барабаном для накатки роликами.

Гранулят, согласно изобретению, предпочтительно используется в агломерационной установке. При этом гранулят в качестве исходной смеси для агломерации подается в агломерационную установку в виде слоя. Состоящий из гранулята, согласно изобретению, слой имеет по сравнению с изготовленным согласно уровню техники гранулятом более гомогенное распределение величины зерна и тем самым более высокую проницаемость. За счет этого повышается производительность процесса агломерации, за счет чего возможно уменьшение различных конструктивных элементов агломерационной установки. С помощью устройства, согласно изобретению, можно, в противоположность уровню техники, хорошо обрабатывать также мелкозернистые исходные материалы.

В другом предпочтительном варианте выполнения устройства, согласно изобретению, интенсивный смеситель содержит

- смесительный барабан с осью смесительного барабана и по меньшей мере одним вращаемым валом смесительного барабана,

- фиксированные на валу смесительного барабана, ориентированные перпендикулярно оси смесительного барабана, соответственно, валу смесительного барабана смесительные инструменты, при этом ось смесительного барабана и вал смесительного барабана в нормальном рабочем состоянии интенсивного смесителя ориентированы вертикально или горизонтально.

Если ось смесительного барабана и вал смесительного барабана ориентированы вертикально, то смесительный барабан может вращаться вокруг оси смесительного барабана. Если ось смесительного барабана и вал смесительного барабана ориентированы горизонтально, то смесительный барабан не может вращаться вокруг оси смесительного барабана.

В интенсивном смесителе происходит за счет интенсивного смешивания исходных материалов сначала дробление и подготовка возможно имеющихся агломератов исходных материалов. При этом дополнительно происходит гомогенизация, соответственно, особенно равномерное перемешивание исходных материалов.

В другом предпочтительном варианте выполнения устройства, согласно изобретению, гранулятор содержит

- барабан гранулятора с осью барабана гранулятора и по меньшей мере один вращаемый вал барабана гранулятора,

- фиксированные на валу барабана гранулятора, ориентированные перпендикулярно оси барабана гранулятора, соответственно, валу барабана гранулятора грануляционные инструменты, при этом ось барабана гранулятора и вал барабана гранулятора в нормальном рабочем состоянии гранулятора ориентированы вертикально или горизонтально.

Если ось барабана гранулятора и вал барабана гранулятора ориентированы вертикально, то барабан гранулятора может вращаться вокруг оси барабана гранулятора. Если ось барабана гранулятора и вал барабана гранулятора ориентированы горизонтально, то барабан гранулятора не может вращаться вокруг оси барабана гранулятора.

В другом предпочтительном варианте выполнения устройства, согласно изобретению, барабан для накатки роликами установлен с возможностью вращения вокруг оси барабана для накатки роликами, при этом ось барабана для накатки роликами в нормальном рабочем состоянии барабана для накатки роликами ориентирована горизонтально.

В другом варианте выполнения устройства, согласно изобретению, число Фруда инструментов интенсивного смесителя составляет по меньшей мере 7, предпочтительно по меньшей мере 9, и число Фруда инструментов гранулятора составляет по меньшей мере 1, предпочтительно по меньшей мере 5.

С помощью числа Фруда инструментов можно сильно упрощенно характеризовать движение сыпучего материала. Оно получается из отношения центростремительного ускорения к ускорению силы тяжести.

Предпочтительно, изготовленный с помощью способа, согласно изобретению, гранулят применяется в агломерационной установке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

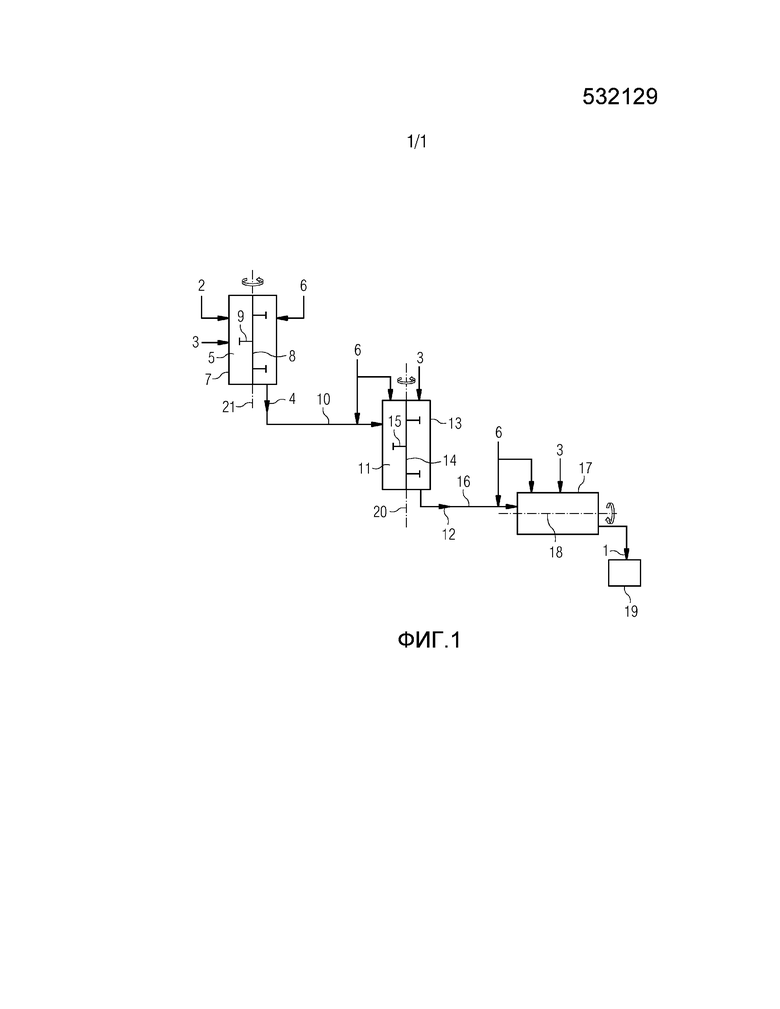

На чертеже изображено в качестве примера и схематично:

фиг. 1 – способ, согласно изобретению, и устройство, согласно изобретению.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

На фиг. 1 показан способ, согласно изобретению, и устройство, согласно изобретению, для изготовления гранулята 1. Сначала на первой стадии способа происходит интенсивное смешивание исходных материалов 2, в частности, железной руды, концентратов мелкой железной руды, коксовой мелочи, известняка и, возможно, добавок 6, в частности, агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей, с добавлением воды 4 с образованием смеси 4 в интенсивном смесителе 5. Содержание воды смеси 4 имеет нижнюю границу 3 масс.%, предпочтительно 4 масс.%, и верхнюю границу 9 масс.%, предпочтительно 8 масс.% относительно всей массы смеси 4.

Интенсивный смеситель 5 имеет смесительный барабан 7 с изображенной на фиг. 1 штриховой линией осью 21 смесительного барабана и по меньшей мере один вращаемый вал 8 смесительного барабана. На валу 8 смесительного барабана фиксированы ориентированные перпендикулярно оси 21 смесительного барабана, соответственно, валу 8 смесительного барабана смесительные инструменты 9, при этом ось 21 смесительного барабана и вал 9 смесительного барабана в показанном на фиг. 1 варианте выполнения ориентированы вертикально. Смесительный барабан 7 установлен с возможностью вращения вокруг оси 21 смесительного барабана. В интенсивном смесителе 5 за счет интенсивного смешивания исходных материалов 2 происходит сначала дробление и подготовка возможно присутствующих агломератов исходных материалов. При этом дополнительно происходит гомогенизация, соответственно, особенно равномерное перемешивание исходных материалов 2, соответственно, добавок 6. В возникающей при этом смеси находятся, возможно, также уже первые мигкогранулы, которые являются наименьшими комками исходных материалов 2, в которых множество мелких твердых частиц исходных материалов прилипают к отдельным большим твердым частицам исходных материалов. Интенсивное смешивание смеси 4 в интенсивном смесителе 5 осуществляется в течение по меньшей мере 30 с, предпочтительно по меньшей мере 40 с и максимально 90 с, предпочтительно максимально 60 с. Интенсивный смеситель 5 имеет число Фруда инструментов, равное по меньшей мере 7, предпочтительно по меньшей мере 9.

С помощью первой транспортерной ленты 10 смесь 4, возможно, вместе по меньшей мере с одной из указанных выше добавок 6, подается в гранулятор 11. В грануляторе 11 происходит с добавлением воды гранулирование смеси 4 с образованием сырого гранулята 12. За счет добавления воды 3 регулируется содержание влаги в смеси 4 и оптимируется для гранулирования. Гранулятор 11 имеет барабан 13 гранулятора с изображенной на фиг. 1 штриховой линией осью 20 барабана гранулятора и по меньшей мере одним вращаемым валом 14 барабана гранулятора. На валу 14 барабана гранулятора фиксированы ориентированные перпендикулярно оси 20 барабана гранулятора, соответственно, валу 14 барабана гранулятора инструменты 15 для гранулирования, при этом ось 20 барабана гранулятора и вал 14 барабана гранулятора в показанном на фиг. 1 варианте выполнения ориентированы вертикально. Барабан 13 гранулятора установлен с возможностью вращения вокруг оси 20 барабана гранулятора. Гранулирование смеси 4 в грануляторе 11 осуществляется в течение по меньшей мере 50 с, предпочтительно по меньшей мере 60 с и максимально 120 с, предпочтительно максимально 90 с. Гранулятор 11 имеет число Фруда инструментов по меньшей мере 1, предпочтительно по меньшей мере 5.

С помощью второй транспортерной ленты 16 сырой гранулят 15, возможно, вместе по меньшей мере с одной из указанных выше добавок 6 и мелкого кокса, подается в барабан 17 для накатки. В накаточном барабане 17 происходит с добавлением воды 3 накатка и, возможно, покрытие сырого гранулята 12 оксидом кальция и/или гидроксидом кальция и/или мелким коксом с образованием гранулята 1.

Барабан 17 для накатки роликами установлен с возможностью вращения вокруг оси 18 барабана, при этом ось 18 барабана для накатки роликами ориентирована горизонтально. Интенсивный смеситель 5, гранулятор 11, барабан 17 для накатки роликами и транспортерные ленты 10, 18 содержат подающие устройства для подачи исходных материалов 2, воды 3 и добавок 6. После накатки, соответственно, покрытия сырого гранулята 12 в барабане 17 для накатки роликами, с образованием гранулята 1, он подается в агломерационную установку 19.

Таким образом, изобретение относится к способу изготовления гранулята 1, при этом способ содержит следующие стадии способа:

- на первой стадии способа интенсивное смешивание исходных материалов, в частности, железной руды, концентратов мелкозернистой железной руды, коксовой мелочи, известняка и, возможно, добавок 6, в частности, агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей, с добавлением воды 3 с образованием смеси 4 в интенсивном смесителе 5,

- на второй стадии способа введение смеси 4 и, возможно, добавок 6, в гранулятор, и гранулирование смеси 4 с добавлением воды 3 с образованием сырого гранулята 12,

- на третьей стадии способа введение сырого гранулята 12, воды 3 и, возможно, добавок 6 и мелкого кокса в барабан 17 для накатки роликами и накатка и, возможно, покрытие сырого гранулята 12 оксидом кальция и/или гидроксидом кальция и/или мелким коксом, с образованием гранулята 1.

Гранулят (1), согласно изобретению, используется в агломерационной установке 19. При этом гранулят 1 в качестве исходной смеси для агломерации подается в агломерационную установку 9 в виде слоя. Состоящий из гранулята 1, согласно изобретению, слой имеет по сравнению с изготовленным согласно уровню техники гранулятом более гомогенное распределение величины зерна и тем самым более высокую проницаемость. За счет этого повышается производительность процесса агломерации, за счет чего возможно уменьшение различных конструктивных элементов агломерационной установки 19. В способе, согласно изобретению, можно, в противоположность уровню техники, хорошо обрабатывать также мелкозернистые исходные материалы 2.

Хотя изобретение подробно иллюстрировано и пояснено с помощью предпочтительного примера выполнения, изобретение не ограничивается раскрытым примером, и специалистами в данной области техники могут быть выведены другие варианты, без выхода за объем защиты изобретения.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 Гранулят

2 Исходные материалы

3 Вода

4 Смесь

5 Интенсивный смеситель

6 Добавки

7 Смесительный барабан

8 Вал смесительного барабана

9 Смесительные инструменты

10 Первая транспортерная лента

11 Гранулятор

12 сырой гранулят

13 Барабан гранулятора

14 Вал барабана гранулятора

15 Инструменты гранулирования

16 Вторая транспортерная лента

17 Барабан для накатки роликами

18 Ось барабана для накатки роликами

19 Агломерационная установка

20 Ось барабана гранулятора

21 Ось смесительного барабана

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ВОССТАНОВЛЕНИИ ЖЕЛЕЗНОЙ РУДЫ | 1996 |

|

RU2135424C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЫХ АГЛОМЕРАТОВ, СОДЕРЖАЩИХ РУДУ С МЕЛКИМИ ФРАКЦИЯМИ | 2004 |

|

RU2363741C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА ИСХОДНОГО СЫРЬЯ ДЛЯ СПЕКАНИЯ | 2019 |

|

RU2765204C1 |

| ПРИМЕНЕНИЕ УГЛЕРОДНЫХ НАНОТРУБОК В АГЛОМЕРАТАХ РУДНОЙ МЕЛОЧИ ДЛЯ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ | 2012 |

|

RU2623523C2 |

| СПОСОБ РЕЦИКЛИРОВАНИЯ ВСПЕНИВАЕМЫХ ПЛАСТИЧЕСКИХ МАТЕРИАЛОВ И ВСПЕНИВАЕМЫЙ ИЛИ ВСПЕНЕННЫЙ ПЛАСТИЧЕСКИЙ МАТЕРИАЛ, КОТОРЫЙ МОЖЕТ БЫТЬ ПОЛУЧЕН С ЕГО ПОМОЩЬЮ | 2014 |

|

RU2671722C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 2021 |

|

RU2812816C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1994 |

|

RU2093999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

| ТЕХНОЛОГИЧЕСКИЙ СПОСОБ СОВМЕСТНОГО СПЕКАНИЯ ТВЕРДЫХ ОТХОДОВ И УТИЛИЗАЦИИ МЕТОДОМ ОКОМКОВАНИЯ | 2022 |

|

RU2828206C2 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ НА ОСНОВЕ СУЛЬФОГЛИНОЗЕМИСТОГО КЛИНКЕРА И ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2009 |

|

RU2513572C2 |

Изобретение относится к способу и устройству для изготовления железорудного гранулята (1), используемого в агломерационных установках. При изготовлении гранулята осуществляют интенсивное смешивание железной руды и/или концентратов мелкозернистой железной руды, коксовой мелочи и известняка с добавлением воды (3) с образованием смеси (4). Смесь (4) вводят в гранулятор (11) и гранулируют с добавлением воды (3) с образованием сырого гранулята (12). Сырой гранулят (12) и воду (3) вводят в барабан (17) для обкатки роликами и осуществляют обкатку сырого гранулята (12) с образованием гранулята (1). При этом интенсивное смешивание осуществляют в интенсивном смесителе (5) с приводной мощностью между 1 кВт на 100 дм3 смеси и 10 кВт на 100 дм3 смеси. Гранулят, подаваемый в агломерационную установку в виде слоя, обеспечивает гомогенное распределение величины зерна и тем самым более высокую проницаемость. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ изготовления железорудного гранулята (1), используемого в агломерационных установках, включающий:

первую стадию, на которой осуществляют интенсивное смешивание в интенсивном смесителе (5) с приводной мощностью между 1 кВт на 100 дм3 смеси и 10 кВт на 100 дм3 смеси железной руды и/или концентратов мелкозернистой железной руды, коксовой мелочи и известняка с добавлением воды (3) с образованием смеси (4),

вторую стадию, на которой осуществляют введение смеси (4) в гранулятор (11) и гранулирование смеси (4) с добавлением воды (3) с образованием сырого гранулята (12),

третью стадию, на которой осуществляют введение сырого гранулята (12) и введение воды (3) в барабан (17) для обкатки роликами и обкатку сырого гранулята (12) с образованием гранулята (1).

2. Способ по п. 1, отличающийся тем, что на первой стадии дополнительно вводят добавки (6) в виде агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей.

3. Способ по п. 1 или 2, отличающийся тем, что на второй стадии дополнительно вводят добавки (6) в виде агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей.

4. Способ по п. 1 или 2, отличающийся тем, что на третьей стадии дополнительно вводят добавки (6) в виде агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей и/или мелкого кокса.

5. Способ по п. 3, отличающийся тем, что на третьей стадии дополнительно вводят добавки (6) в виде агломерационных остатков, связующих средств, пыли, остаточных материалов сталелитейных печей и/или мелкого кокса.

6. Способ по п. 1, отличающийся тем, что на третьей стадии сырой гранулят (12) дополнительно покрывают оксидом кальция, и/или гидроксидом кальция, и/или мелким коксом.

7. Способ по п. 1, отличающийся тем, что интенсивное смешивание смеси (4) в интенсивном смесителе (5) осуществляют в течение по меньшей мере 30 с, предпочтительно по меньшей мере 40 с, и максимально 90 с, предпочтительно максимально 60 с.

8. Способ по п. 1, отличающийся тем, что гранулирование смеси (4) в грануляторе (11) осуществляют в течение по меньшей мере 50 с, предпочтительно по меньшей мере 60 с, и максимально 120 с, предпочтительно максимально 90 с.

9. Способ по п. 1, отличающийся тем, что содержание воды смеси (4) имеет нижнюю границу 3 мас.%, предпочтительно 4 мас.%, и верхнюю границу 9 мас.%, предпочтительно 8 мас.%, относительно всей массы смеси (4).

10. Устройство для изготовления железорудного гранулята (1), используемого в агломерационных установках, способом по любому из пп. 1-9, содержащее:

- интенсивный смеситель (5), который имеет приводную мощность между 1 кВт на 100 дм3 смеси и 10 кВт на 100 дм3 смеси и выполнен с возможностью интенсивного смешивания железной руды, концентратов мелкозернистой железной руды, коксовой мелочи и известняка с добавлением воды (3) с образованием смеси (4),

- функционально соединенный с интенсивным смесителем (5) гранулятор (11) для гранулирования смеси (4) с добавлением воды (3) с образованием сырого гранулята (12),

- функционально соединенный с гранулятором (11) барабан (17) для обкатки роликами сырого гранулята (12) с образованием гранулята (1).

11. Устройство по п. 10, отличающееся тем, что интенсивный смеситель (5) содержит:

- смесительный барабан (7) с осью (21) смесительного барабана и по меньшей мере одним вращаемым валом (8) смесительного барабана,

- фиксированные на валу (8) смесительного барабана, ориентированные перпендикулярно оси (21) смесительного барабана, соответственно, валу (8) смесительного барабана смесительные инструменты (9), при этом ось (21) смесительного барабана и вал (9) смесительного барабана в нормальном рабочем состоянии интенсивного смесителя (5) ориентированы вертикально или горизонтально.

12. Устройство по п. 10 или 11, отличающееся тем, что гранулятор (11) содержит:

- барабан (13) гранулятора с осью (20) барабана гранулятора и по меньшей мере одним вращаемым валом (14) барабана гранулятора,

- фиксированные на валу (14) барабана гранулятора, ориентированные перпендикулярно оси (20) барабана гранулятора, соответственно, валу (14) барабана гранулятора грануляционные инструменты (15), при этом ось (20) барабана гранулятора и вал (14) барабана гранулятора в нормальном рабочем состоянии гранулятора (11) ориентированы вертикально или горизонтально.

13. Устройство по п. 10 или 11, отличающееся тем, что барабан (17) для обкатки роликами установлен с возможностью вращения вокруг оси (18) барабана для обкатки роликами, при этом ось (18) барабана для обкатки роликами в нормальном рабочем состоянии барабана (17) для обкатки роликами ориентирована горизонтально.

14. Устройство по п. 10 или 11, отличающееся тем, что интенсивный смеситель (5) имеет число Фруда инструментов по меньшей мере 7, предпочтительно по меньшей мере 9.

15. Устройство по п. 10 или 11, отличающееся тем, что гранулятор (11) имеет число Фруда инструментов по меньшей мере 1, предпочтительно по меньшей мере 5.

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Устройство для гранулирования порошкообразных материалов | 1973 |

|

SU466041A1 |

| US 8118582 B1, 21.02.2012 | |||

| Фильтр-реле тока | 1987 |

|

SU1541700A1 |

| Способ изготовления керамических мелющих тел из корундовой керамики | 1989 |

|

SU1648928A1 |

Авторы

Даты

2018-12-25—Публикация

2014-07-07—Подача