Изобретение относится к области технологии изготовления изделий из сверхпроводящей керамики и может быть использовано в электроэнергетике, транспорте.

Известен способ получения текстурированной высокотемпературной сверхпроводящей (ВТСП) керамики на основе (Bi,Pb)2Sr2Ca2Cu3Ox [N.Chen, А.С.Biondo, S.E.Dorris, K.C.Gorella, M.T.Lanagan, C.A.Youngdahl, R.B.Poeppel, Sinter-forged (Bi,Pb)2Sr2Ca2Cu3Ox superconductors, Superconductor Science & Technology. 1993. Vol.6. P.674-677], использующий сложный технологический процесс, который условно можно разбить на два этапа. На первом этапе приготавливается порошок исходного химического состава (Bi1.8Pb0.4)2Sr2Ca2.2Cu3Ox, затем он прессуется (подвергается одноосному сжатию при давлении 70 МПа) в виде брусков. На втором этапе бруски помещаются в серебряную фольгу и дополнительно подвергаются одноосному сжатию и отжигу при высокой температуре 830-860°С с заданной скоростью сжатия (0.001-0.005 мм/мин) в течение длительного времени (сотни часов). Описанный процесс имеет устоявшееся название - так называемый метод «синтеза в кузнице» ("sinter-forged method").

Недостатком данного метода приготовления текстурированных материалов является трудоемкость технологического процесса.

Наиболее близким техническим решением является метод для получения текстурированных ВТСП керамик на основе Bi1.2Pb0.8Sr2Ca2Cu3Ox и Bi1.6Pb0.4Sr2Ca2Cu3Ox [F.Wellhofer, C.E.Gough, D.A.O'Connor, T.W.Button, N.McN. Alford, Superconductor Science & Technology. 1990. Vol.3. P.611-615]. На первом этапе приготавливается поликристаллический материал - основа будущей текстурированной керамики в виде ленты. На втором этапе полученные ленты прессуют заново, затем отжигают при Т=850°С в течение 50 часов и повторяют указанный цикл прессование - отжиг несколько раз.

Недостатком данного метода приготовления текстурированных материалов является длительность процесса ввиду необходимости проведения неоднократного повторения указанного цикла прессование - отжиг и низкая степень текстуры после проведения первых циклов.

Техническим результатом изобретения является получение плотного материала на основе висмутового ВТСП с высокой степенью текстуры нетрудоемким способом.

Технический результат достигается тем, что в способе получения плотной текстурированной высокотемпературной сверхпроводящей керамики на основе висмута, включающем приготовление керамики, ее прессование и отжиг, новым является то, что используют пористую керамику плотностью от 1.8 г/см3 до 2.4 г/см3 состава Pb0.3Bi1.8Sr1.9Ca2Cu3Ox, содержащую микропоры, разделяющие пластинчатые кристаллиты толщиной ˜1 мкм, которую пропитывают этиловым спиртом, подвергают одноосному сжатию при давлении 400-500 МПа при комнатной температуре, затем высушивают и отжигают при Т=820-850°С в течение 30-100 часов.

Заявляемый способ отличается от прототипа перечисленными выше признаками, которые не были проявлены в других известных технических решениях, что и обеспечивает заявляемому техническому результату соответствие критериям «новизна» и «изобретательский уровень».

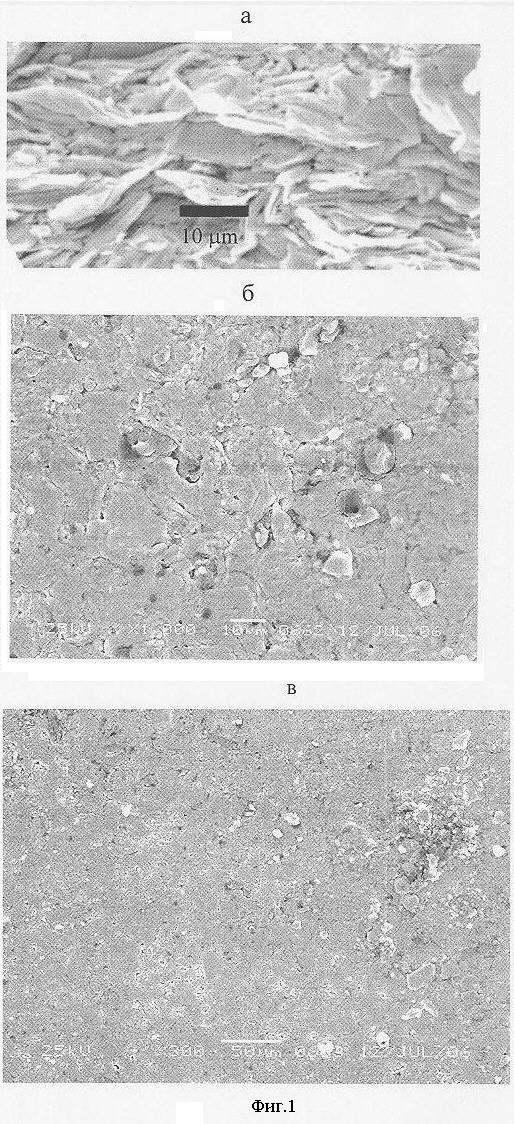

На фиг.1 представлены микрофотографии текстурированного образца Pb0.3Bi1.8Sr1.9Ca2Cu3Ox, полученные сканирующей электронной микроскопией. Снимки сделаны с участка на сломе в направлении оси прессования текстурированного образца (а) и с поверхности плоскости таблетки (б, в).

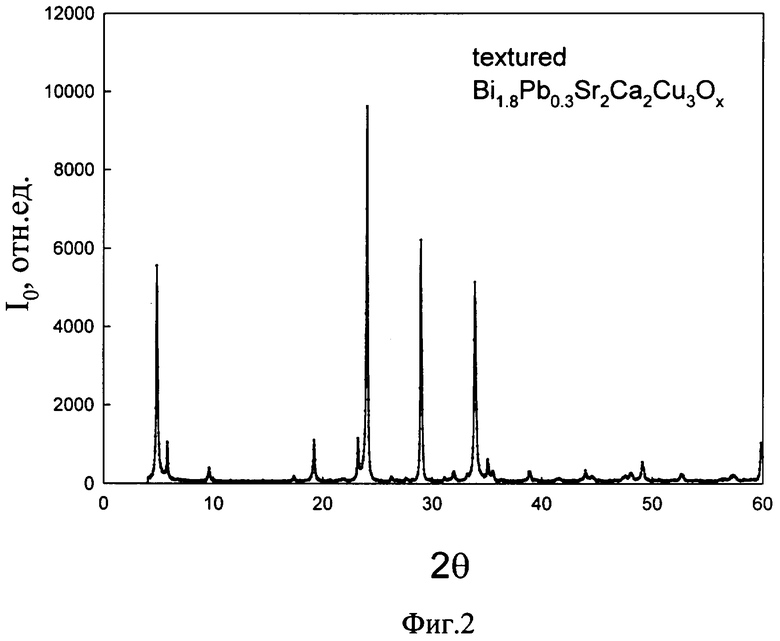

На фиг.2 представлены дебаеграмма текстурированного Bi1.8Pb0.3Sr2Са2Cu3Ох.

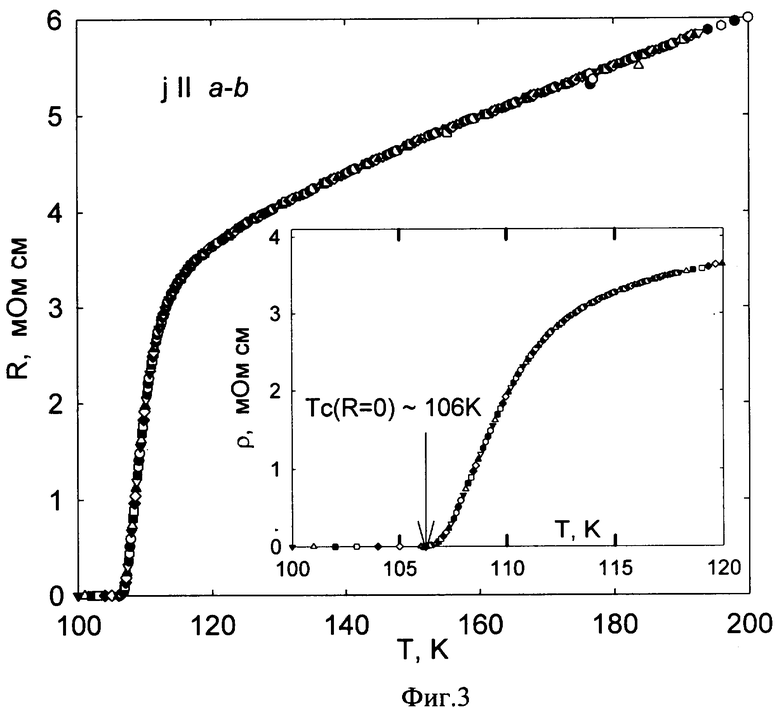

На фиг.3 приведена температурная зависимость удельного электросопротивления ρ(Т) текстурированного ВТСП Bi1.8Pb0.3Sr2Ca2Cu2Ox.

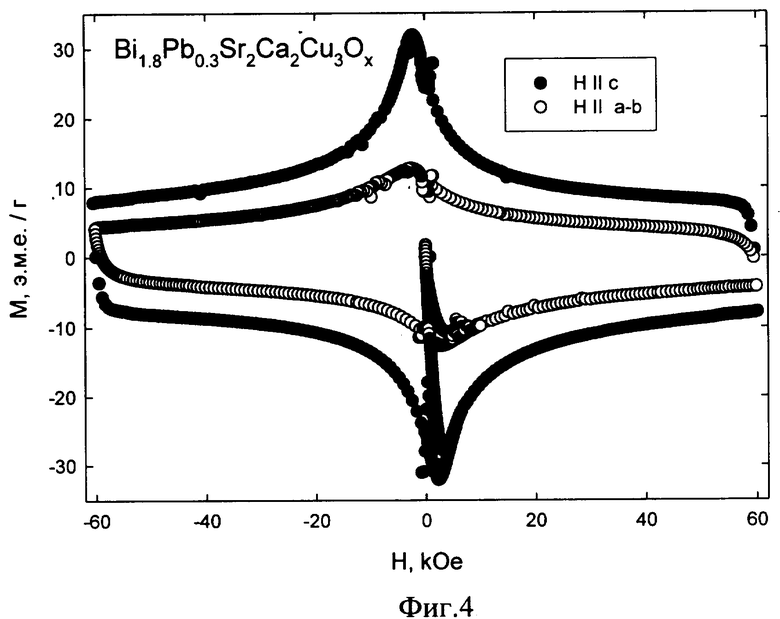

На фиг.4 приведены результаты измерений петель гистерезиса намагниченности М(H) образцов текстурированного ВТСП.

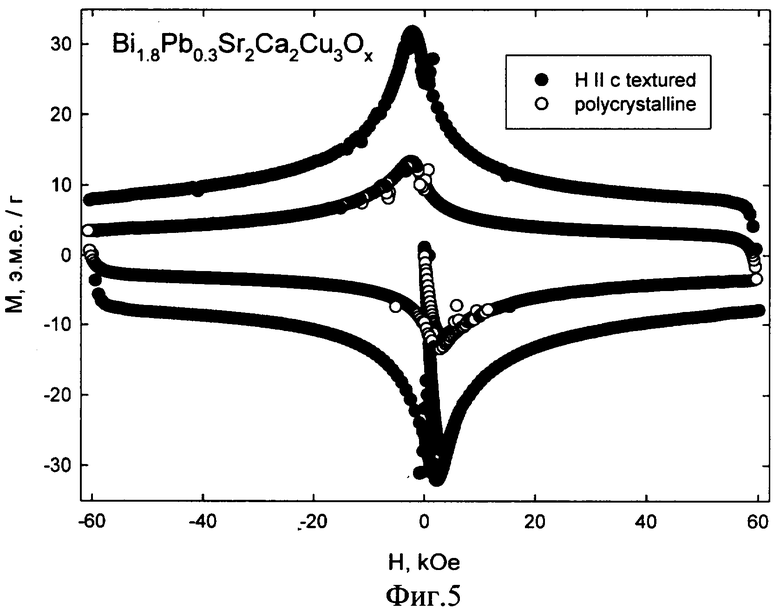

На фиг.5 приведены результаты измерений петель гистерезиса намагниченности М(H) образца текстурированного ВТСП (направление магнитного поля Н параллельно с-оси кристаллитов) и для сравнения М(Н) образца висмутового ВТСП поликристалла.

Пример №1

В данном способе в качестве основы будущего текстурированного материала служит не плотный поликристалл, как в описанных аналоге и прототипе, а пористая керамика Pb0.3 Bi1.8Sr1.9Са2Cu3Ох, полученная способом, разработанным ранее [М.И.Петров, Д.А.Бадаев, К.А.Шайхутдинов, С.И.Попков, Т.Н.Тетюева, С.Г.Овчинников. Способ получения пористой высокотемпературной сверхпроводящей керамики на основе висмута // Патент РФ, RU 2261233]. Пористая керамика Pb0.3Bi1.8Sr1.9Ca2Cu3Ox приготовлялась в два этапа: на первом этапе синтезируют промежуточный продукт номинального состава Pb0.3Bi1.8Sr1.9CayCu3Ох, где 1.0≤y≤1.5, при температуре 800-820°С в течение 12-24 часов, а на втором этапе добавляют в полученный промежуточный продукт карбонат кальция СаСО3 до получения стехиометрической формулы Pb0.3Bi1.8Sr1.9Са2Cu3Ох с последующим совместным помолом, прессуют и окончательно отжигают его при температуре 830-850°С в течение 200-300 часов. Пористая керамика содержит микропоры, размерами 5-20 мкм, разделяющие отдельные кристаллиты, которые имеют форму пластин толщиной ˜1 мкм с линейными размерами от ˜5 мкм до ˜30 мкм. Пористые образцы плотностью от 1.8 до 2.4 г/см3 были взяты в виде таблеток диаметром 20-30 мм и толщиной 7-12 мм. Жидкость (в данном случае - этиловый спирт) легко проникает в поры, т.к. при такой плотности практически все поры открытые. Таблетка подвергалась прессованию в направлении оси симметрии таблетки при давлении до 500 МПа при комнатной температуре. Присутствие пор дает возможность разворота пластинчатых кристаллитов так, чтобы их плоскости становились параллельными плоскости таблетки, при этом уменьшается вероятность слома кристаллитов. Присутствие жидкости с учетом ее практической несжимаемости создает для кристаллитов условия, аналогичные гидростатическому давлению, что способствует равномерному компактированию кристаллитов по всей глубине таблетки. Для выпаривания остатков спирта прессованные таблетки помещают в сушильный шкаф при Т=70°С на 5 часов. После прессования таблетки значительно уменьшаются в размере относительно исходного: толщина - 2-3 мм, диаметр - 20-30 мм (диаметр определяется размером пресс-формы). Затем образцы проходили отжиг при температуре 830°С в течение 30 часов. Отжиг при высокой температуре Т=830°С обеспечивает рост кристаллитов и обеспечивает их спайность и, как следствие, хороший электрический контакт между ними. Плотность полученных образцов составила ρ=5,29±0,01 г/см3 (89% от теоретической, теоретическая плотность составляет 5.95 г/см3). В результате только одного цикла прессование-отжиг получаются таблетки ВТСП с высокой степенью текстуры и большим диамагнитным откликом.

На фиг.1 представлены микрофотографии текстурированного образца Pb0.3Bi1.8Sr1.9Ca2Cu3Ox, полученные сканирующей электронной микроскопией. Снимки сделаны с участка на сломе в направлении оси прессования текстурированного образца (а) и с поверхности плоскости таблетки (б, в). Видно, что в разных направлениях образец демонстрирует качественно различную микроструктуру. В направлении оси прессования (фиг.1а) пластинки расположены в основном перпендикулярно оси прессования, т.е. параллельно плоскости таблетки, пластинки кристаллитов имеют толщину ˜1 μm, т.е. ту же толщину, что и пластинки в исходном пористом ВТСП. Кристаллографическая ось-с кристаллитов направлена перпендикулярно плоскости пластин кристаллитов. На фиг.1а отчетливо видны границы между кристаллитами. Микрофотографии поверхности плоскости таблетки (фиг.1б, в) также подтверждают то, что пластинки кристаллитов лежат в плоскости таблетки, т.е. а-b плоскости кристаллитов ориентированы параллельно плоскости таблетки. Анализ микрофотографий, сделанных с поверхности таблетки с разным увеличением (фиг.1б, в), показывает, что нет четких границ, разделяющих отдельный кристаллит со всех сторон. Есть отдельные участки границ между кристаллитами, но они в большинстве не охватывают отдельный кристаллит. Это особенно видно при сравнении изображений межкристаллитных границ в направлении оси прессования (фиг.1а) и в плоскости таблетки (фиг.1б, с). Неоднородности, видимые на микрофотографиях поверхности таблетки, являются областями спайности кристаллитов. Таким образом, по данным электронной микроскопии полученный материал обладает текстурой, в которой пластинчатые кристаллиты ориентированы а-b плоскостями в плоскостях, параллельных поверхности таблетки.

На фиг.2 представлены дебаеграмма текстурированного Bi1.8Pb0.3Sr2Ca2Cu3Ox. Рефлексы соответствуют в основном структуре Bi2223. Из анализа данных на фиг.2 доля низкотемпературной фазы Bi2212 составляет менее 5%. Известно, что в поликристаллической керамике отношение интенсивностей рефлексов Σ(00l) к Σ(hkl) увеличивается с увеличением предпочтительной ориентации с-оси. Это соотношение может быть использовано для определения степени текстуры. Для количественного анализа выбраны рефлексы Bi 2223 (002), (004), (008), (0010), (0014), (0016), (0020), и (115), (119), (1115), (1117) и (1119). Степень текстуры Р определена следующим образом [Xi Zhengping, Zhou Lian. The formation and enhancement of texture in a Bi-system superconductor, Superconductor Science & Technology. 1994. Vol.7. P.908-912]:

P=ΣI(00l)/[ΣI(hkl)],

где I(hkl) - интенсивность (hkl) рефлексов, ΣI(hkl) указывает суммирование интенсивности всех выбранных пиков и ΣI(00l) сумма интенсивностей рефлексов (00l)-типов. Оказалось, что для полученной текстурированной керамики степень текстуры Р=0.97±0.01, что свидетельствует о высокой степени текстуры в данном материале.

На фиг.3 приведена температурная зависимость удельного электросопротивления ρ(Т) текстурированного ВТСП Bi1.8Pb0.3Sr2Ca2Cu3Ox. Транспортный ток задавался в направлении плоскостей а-b кристаллитов. Температура начала перехода в сверхпроводящее состояние составляет ˜113 К. Температура, при которой сопротивление образца становится равным нулю, составляет 106 К. Зависимость ρ(Т) выше ТC имеет металлический ход. Полученные результаты свидетельствуют о том, что полученный материал обладает хорошими сверхпроводящими характеристиками, подобно плотным текстурированным образцам.

На фиг.4 приведены результаты измерений петель гистерезиса намагниченности М(H) образцов текстурированного ВТСП. Образец для измерений был выпилен из таблетки в форме куба размерами 2×2×2 мм3. Одна из граней куба совпадала с плоскостью таблетки. Т.е. а-b плоскости пластинчатых кристаллитов расположены параллельно двум противоположным граням куба и, соответственно, перпендикулярны четырем другим граням. Измерения проводились при 2-х вариантах ориентации магнитного поля Н по отношению к преимущественному направлению кристаллитов в образце: H||с и Н||а-b. Из фиг.4 видно, что диамагнитный отклик в направлении Н||с больше, чем в направлении Н||а-b. Т.е. полученный текстурированный материал обладает анизотропией магнитных свойств. Из величины диамагнитного отклика и характерного размера кристаллитов в различных направлениях можно оценить величину внутригранульного критического тока JC a-b и JC c. Для оценки внутригранульного критического тока была использована теория [В.В.Вальков, Б.П.Хрусталев. Намагничивание гранулированных ВТСП в сильных магнитных полях. - ЖЭТФ, 1995. Т.107 (4), С.1221-1231], которая опирается на классическую модель Бина, но в отличие от модели Бина учитывает гранулярную структуру поликристаллического образца. Согласно результатам цитированной работы, для оценки плотности критического тока поликристаллических образцов можно воспользоваться простой формулой JC≈2.7×106×ΔM(0)/d, где JC - плотность критического тока кристаллитов в плоскости, перпендикулярной направлению поля в А/см2; ΔМ(0) - ширина петли намагниченности в нулевом поле в эме/г; d - средний размер кристаллитов в направлении, параллельном вектору внешнего поля, в микрометрах. По данным электронной микроскопии (фиг.1а) толщина кристаллитов в направлении с-оси составляет d˜1 μm, тогда внутригранульная плотность тока в ab-плоскости составляет JC ab˜135×106 А/см2. Для того чтобы получить значение критического тока по с-оси необходимо знать характерный размер кристаллитов в ab-плоскости. Как отмечалось выше, в плоскости, параллельной ab-плоскостям кристаллитов, отдельные кристаллиты не разделены четкими границами со всех сторон, см. фиг.1б, в. Четкие границы ограничивают обычно кластер, включающий в себя несколько спаянных кристаллитов. Средний размер такого кластера d˜50÷100 мкм. Используя такое значение d, получим для внутригранульного критического тока вдоль с-оси JC c˜0.55÷1.1×106 А/см2. Параметр анизотропии, определяемый как JC a-b/JC c, будет достигать значения ˜125÷250. Полученные величины критического тока и значение параметра анизотропии типичны для висмутовых ВТСП. Это подтверждает, что полученный материал обладает высокой степенью текстуры.

На фиг.5 приведена зависимость намагниченности от магнитного поля М(H) образца из висмутового ВТСП поликристалла, в котором кристаллиты расположены хаотически, т.е. текстура отсутствует и для сравнения зависимость М(H) текстурированного ВТСП в направлении H⊥a-b (Н||с-оси). Видно, что диамагнитный отклик текстурированного ВТСП в направлении Н⊥a-b в 2.6 раза больше, чем для поликристалла. Высокие значения диамагнитного отклика и, как следствие, силы левитации важны для применений ВТСП в транспорте.

Пример №2

Текстурированный ВТСП был приготовлен аналогичным способом в один цикл прессование-отжиг, как описано в примере №1. Пористая керамика Pb0.3Bi1.8Sr1.9Ca2Cu3Ox плотностью 2.4 г/см3 была взята в виде таблетки диаметром 30 мм и толщиной 12 мм. Она пропитывалась этиловым спиртом, подвергалась прессованию в направлении оси симметрии таблетки при давлении 400 МПа при комнатной температуре. После выпаривания остатков спирта в сушильном шкафу при Т=70°С в течение 5 часов проводился отжиг при температуре Т=850°С в течение 100 часов.

Плотность полученных образцов составила ρ=5,28±0,01 г/см3. Результаты исследования микроструктуры, магнитных и резистивных свойств полученных образцов оказались схожими с результатами, приведенными для примера №1 на фиг.1-5

Пример №3

В данном способе текстурированный ВТСП был приготовлен аналогичным способом в один цикл прессование-отжиг, как описано в примерах №1, №2. В качестве основы будущего текстурированного материала служит пористая керамика Pb0.3Bi1.8Sr1.9Ca2Cu3Ox плотностью 1.8 г/см3, взятая в виде таблетки диаметром 20 мм и толщиной 8 мм. Она пропитывалась этиловым спиртом, подвергалась прессованию в направлении оси симметрии таблетки при давлении 500 МПа при комнатной температуре. После выпаривания остатков спирта в сушильном шкафу при Т=70°С в течение 5 часов проводился отжиг при температуре Т=820°С в течение 50 часов. Плотность полученных образцов составила ρ=5,30±0,01 г/см3. Результаты исследования микроструктуры, магнитных и резистивных свойств оказались идентичны результатам, приведенным для примеров №1, №2 на фиг.1-5.

Основываясь на результатах, полученных для примеров №1, №2, №3, можно сделать следующие выводы:

(1) варьирование давления прессования при комнатной температуре от 400 до 500 МПа,

(2) варьирование температуры отжига в пределах от 820°С до 850°С,

(3) увеличение времени отжига от 30 до 100 часов, практически не изменяет объемную плотность полученных текстурированных образцов, не оказывает заметного влияния на микроструктуру, а также сверхпроводящий переход и магнитные свойства текстурированных образцов.

Таким образом, разработан технологически простой метод получения текстурированных ВТСП на основе висмута, позволяющий получать материалы с высокой степенью текстуры и большими значениями диамагнитного отклика. Использование заявляемого изобретения позволит

- применять текстурированные ВТСП материалы в качестве активных элементов ограничителей тока короткого замыкания на основе ВТСП, работающих при температуре жидкого азота,

- использовать текстурированные ВТСП материалы в сверхпроводящих подвесах, сверхпроводящих подшипниках и сверхпроводящих накопителях энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ НА ОСНОВЕ ВИСМУТА | 2004 |

|

RU2261233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1994 |

|

RU2081090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2090954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ КЕРАМИК | 2003 |

|

RU2258685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОНЕСУЩЕГО ЭЛЕМЕНТА ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1991 |

|

RU2030818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕЙ МНОГОСЛОЙНОЙ ЛЕНТЫ | 2008 |

|

RU2371795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2089974C1 |

| Изготовление градиентного керамического материала на основе YBCO с использованием плазменной обработки | 2022 |

|

RU2795949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОНЕСУЩЕГО ЭЛЕМЕНТА ИЗ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1990 |

|

SU1805800A1 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

Способ получения плотной текстурированной высокотемпературной сверхпроводящей керамики на основе висмута Pb0.3Bi1.8Sr1.9Ca2Cu3Ox, которая может быть использована в электротехнике и транспорте. Техническим результатом изобретения является получение плотного материала с высокой степенью текстуры простым и нетрудоемким способом. Пористую керамику плотностью от 1.8 г/см3 до 2.4 г/см3 пропитывают этиловым спиртом и подвергают одноосному сжатию давлением 400-500 МПа при комнатной температуре. Затем просушивают и отжигают при температуре 820-850°С в течение 30-100 часов. 5 ил.

Способ получения плотной текстурированной высокотемпературной сверхпроводящей керамики на основе висмута, включающий приготовление керамики, ее прессование и отжиг, отличающийся тем, что используют пористую керамику плотностью от 1,8 до 2,4 г/см3 состава Pb0.3Bi1.8Sr1.9Ca2Cu3Ox, содержащую микропоры, разделяющие пластинчатые кристаллиты толщиной ˜1 мкм, которую пропитывают этиловым спиртом, подвергают одноосному сжатию при давлении 400-500 МПа при комнатной температуре, затем высушивают и отжигают при Т=820-850°С в течение 30-100 ч.

| WELLHOFER F | |||

| et al | |||

| Superconductor Science & Technology | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| НОЖЕВАЯ ПОЧВООБРАБАТЫВАЮЩАЯ ФРЕЗА С ПРИСОБЛЕНИЕМ ДЛЯ ИЗВЛЕЧЕНИЯ СОРНЫХ ТРАВ И КАМНЕЙ | 1922 |

|

SU611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ КЕРАМИК | 2003 |

|

RU2258685C2 |

| US 5081074 A, 14.01.1992 | |||

| УСТРОЙСТВО ДЛЯ СТОПОРЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 0 |

|

SU404966A1 |

| Способ определения пористости изделий из металлических порошков | 1985 |

|

SU1286954A1 |

Авторы

Даты

2008-11-27—Публикация

2006-12-04—Подача