Изобретение относится к области неразрушающего контроля с помощью ультразвуковых (УЗ) волн для визуализации внутреннего строения объекта и обнаружения внутренних дефектов, в частности, в сварных стыках рельсов.

Известно устройство УЗ контроля сварного стыка рельсов [1], стр.207-208, содержащее два электроакустических преобразователя (ЭАП), установленных на поверхности катания рельса, которое способно обнаружить дефект сварного стыка рельсов в полосе шейки рельса, от поверхности головки до основания рельса. При перемещении ЭАП, используя, например, устройство [2] или [3], такие устройства способны обнаружить дефекты в полосе шейки рельса, от поверхности головки до основания рельса.

Недостатками таких устройств являются узкая область обнаружения дефектов (только в полосе шейки рельса, от поверхности головки до основания рельса), необходимость перемещения ЭАП, что приводит к их износу, сложность точного позиционирования ЭАП для определения местоположения дефекта, а также низкая скорость дефектоскопии - до 45 минут на сварной стык рельсов.

Качество обнаружения можно повысить, используя различные схемы прозвучивания дефекта: эхо, зеркально-теневые, теневые, зеркальные, дельта - [1], стр.37. Например, в устройстве УЗ контроля рельсов [4], на поверхности катания рельсов устанавливают УЗ измерительный блок, содержащий несколько измерительных элементов, каждый из которых по соответствующим схемам прозвучивания способен обнаружить дефекты в определенной части рельса. Зондируя сварной стык рельсов ЭАП и оценивая принятые сигналы, принимают решение о наличии или отсутствии дефекта в соответствующей части рельса.

Данный способ предполагает наличие нескольких измерительных элементов с разными схемами прозвучивания, что позволяет обнаруживать дефекты разных типов и ориентации. Перемещая измерительные элементы вдоль рельса, удается обнаружить дефекты во всех частях исследуемого объекта с заданной разрешающей способностью.

Недостатками данного способа является также необходимость перемещения ЭАП, что приводит к их износу, сложность точного позиционирования ЭАП для определения местоположения дефекта, низкая скорость дефектоскопии, а также плохая приспособленность для зондирования сварного стыка рельсов.

Таким образом, в большинстве известных авторам аналогах количество ЭАП выбирается минимальным и определяется числом выбранных методов и схем прозвучивания. Чаще всего используется один измерительный элемент, а требуемая разрешающая способность зондирования достигается за счет его перемещения.

Наиболее близким к заявляемому является устройство УЗ контроля сварного стыка рельсов [5], содержащее основание, способное перемешаться по поверхности катания рельса, и блок электроакустических преобразователей с механизмом прижима и возможностью подъема и опускания на поверхность катания рельса.

Данный способ предполагает использование трех типов измерений. Первый - позиционирование центра измерительного блока над сварным швом. Для этого «центральный» измерительный элемент зондирует рельс перпендикулярно поверхности катания, а измерительный блок перемещают по рельсу. При отсутствии отклика от основания рельса из-за плохого прохождения зондирующего сигнала через сварной шов принимают решение о нахождении сварного шва под центральным измерительным элементом. Второй тип измерений - поиск пористости сварки в этом положении измерительного блока. При этом симметричные относительно центрального пары «боковых» УЗ преобразователей последовательно излучают и принимают УЗ сигналы, исследуя дефекты пористости по глубине сварного стыка. Отраженный сигнал свидетельствует о наличии дефекта на соответствующей глубине сварного шва. Третий тип измерений - обнаружение дефектов на границе сварного стыка рельсов. При этом измерительный элемент, состоящий из двух «внешних» УЗ преобразователей (вместе со всем измерительным блоком), перемещают вдоль рельса, зондируя сварной шов. При отсутствии отраженного сигнала делают вывод о наличии дефекта сварки на соответствующем участке сварного стыка рельсов.

Недостатками данного устройства являются, как и в предшествующих аналогах, низкая скорость измерений, связанная с необходимостью перемещения и позиционирования измерительного блока, узкая область обнаружения дефектов (только в полосе шейки рельса, от поверхности головки до основания рельса) в сварном стыке рельсов.

Задачами, решаемыми заявляемым способом, являются повышение скорости и качества обнаружения дефектов.

Для решения этих задач устройство для контроля сварного стыка рельсов, содержащее основание, способное перемешаться по поверхности катания рельса, и блок электроакустических преобразователей с механизмом прижима и возможностью подъема и опускания на поверхность катания рельса, снабжено механизмом захвата головки рельса за ее нижнюю поверхность, закрепленным шарнирно на основании, двумя дополнительными блоками электроакустических преобразователей с механизмами прижима и возможностью отвода и подвода к боковым поверхностям головки рельса, блоки электроакустических преобразователей через механизмы прижима к соответствующим поверхностям рельса соединены с механизмом захвата головки рельса, количество и схемы прозвучивания электроакустических преобразователей выбраны так, чтобы при двух неподвижных положениях устройства с одной и другой стороны сварного стыка рельсов обнаруживать дефекты в головке и в полосе шейки до основания рельса с заданным разрешением.

Существенными отличиями заявляемого способа являются:

механизм захвата головки рельса за ее нижнюю поверхность позволяет жестко зафиксировать блоки ЭАП устройства в нужном положении относительно сварного стыка рельсов для точного и высококачественного обнаружения дефектов:

- Всех ЭАП по длине рельса относительно сварного стыка рельсов;

- ЭАП по высоте относительно нижней поверхности головки рельса, которая не подвержена износу;

- по ширине рельса.

В прототипе механизм прижима блоков ЭАП к поверхности катания рельса обеспечивает позиционирование только по длине рельса. Износ поверхности катания рельса приводит к изменению геометрических размеров рельса и положения ЭАП относительно базовых поверхностей рельса.

Закрепление механизма захвата шарнирно на основании позволяет оперативно с помощью механизма захвата закрепить все блоки ЭАП на рельсе или продолжить перемещение устройства до следующего стыка рельсов.

В прототипе имеется только механизм опускания и подъема блоков ЭАП на поверхность катания рельса.

Дополнительные блоки ЭАП с механизмами прижима и возможностью отвода и подвода к боковым поверхностям головки рельса позволяют производить прозвучивание всей головки рельса в области сварного стыка рельсов.

В прототипе качество сварного стыка исследуется одним блоком ЭАП по оси симметрии рельса в полосе шейки рельса от головки до основания, что не обеспечивает высокого качества дефектоскопии сварного стыка.

Блоки ЭАП через механизмы прижима к соответствующим поверхностям рельса соединены с механизмом захвата головки рельса, что позволяет, во-первых, получить надежный акустический контакт всех блоков ЭАП с соответствующими поверхностями головки рельса, а во-вторых, обеспечить точное положение блоков ЭАП, прилегающих к боковым поверхностям головки рельса, и корректную реализацию их схем прозвучивания относительно базовой поверхности (нижней поверхности головки рельса, которая не подвержена износу).

В прототипе механизмы прижима работают только с ЭАП, расположенными на поверхности катания рельса.

Выбор количества ЭАП и их схем прозвучивания так, чтобы с заданным разрешением обнаруживать дефекты в головке и шейке до основания рельса позволяет быстро (при однократном позиционировании устройства) провести весь комплекс измерений по обнаружению дефектов в указанных областях с требуемым качеством.

В прототипе перемещение блока ЭАП связано с временными затратами, а дефекты обнаруживаются только в ограниченном участке сварного стыка рельса.

Поиск дефектов при неподвижных положениях устройства увеличивает количество и повышает затраты на ЭАП, однако при этом снижается их износ и повышается точность и скорость обнаружения дефектов. Последнее происходит за счет редкого выполнения трудоемких операций по позиционированию устройства.

В прототипе поиск дефектов происходит при перемещении блоков ЭАП и порождает соответствующие проблемы.

Наличие двух неподвижных положений устройства - с одной и другой стороны сварного стыка рельсов позволяет уменьшить размеры блоков ЭАП, а за счет этого упростить обеспечение их акустического контакта с поверхностями головки рельса.

В прототипе блок ЭАП, расположенный с двух сторон сварного стыка рельса, имеет большие размеры.

Таким образом, заявляемый способ позволяет повысить скорость и качество обнаружения дефектов.

Заявляемый способ иллюстрируют следующие графические материалы:

Фиг.1 - конструкция устройства.

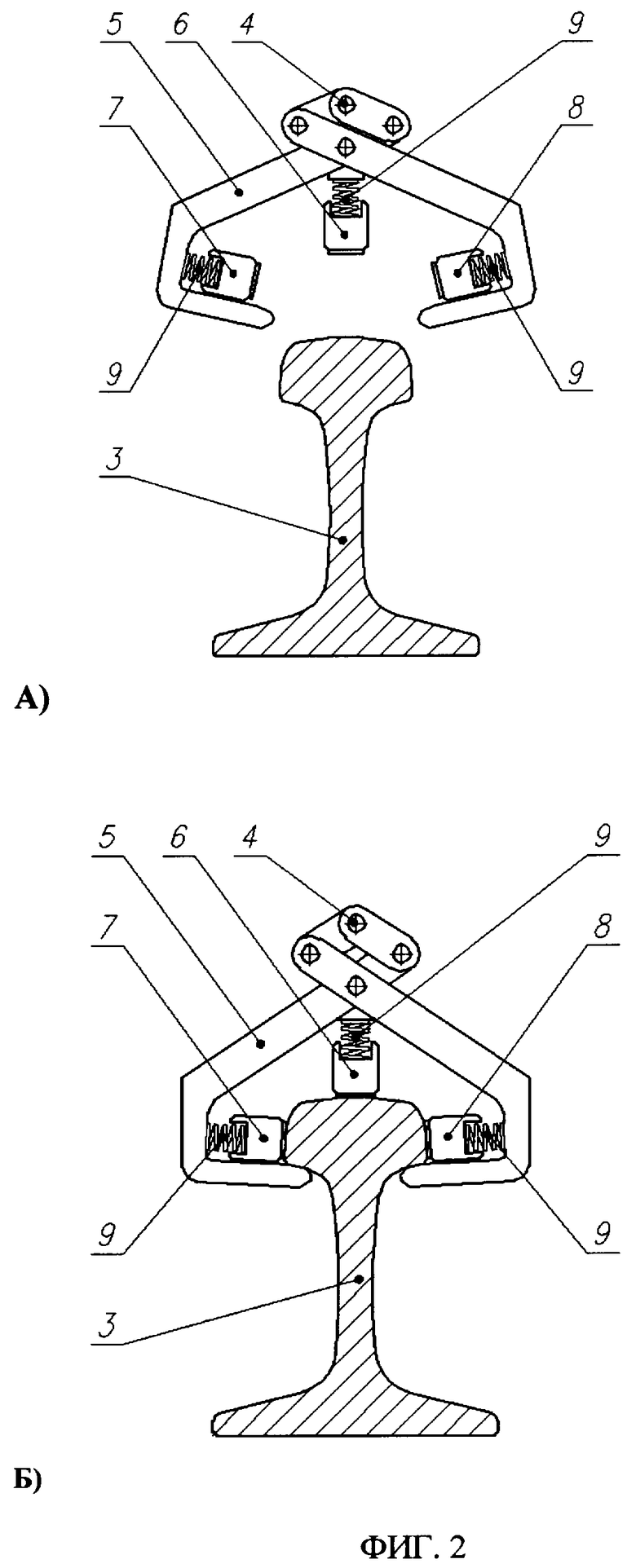

Фиг.2 - механизм захвата рельса с ЭАП.

Фиг.3 - схемы прозвучивания сварного стыка рельсов со стороны поверхности катания.

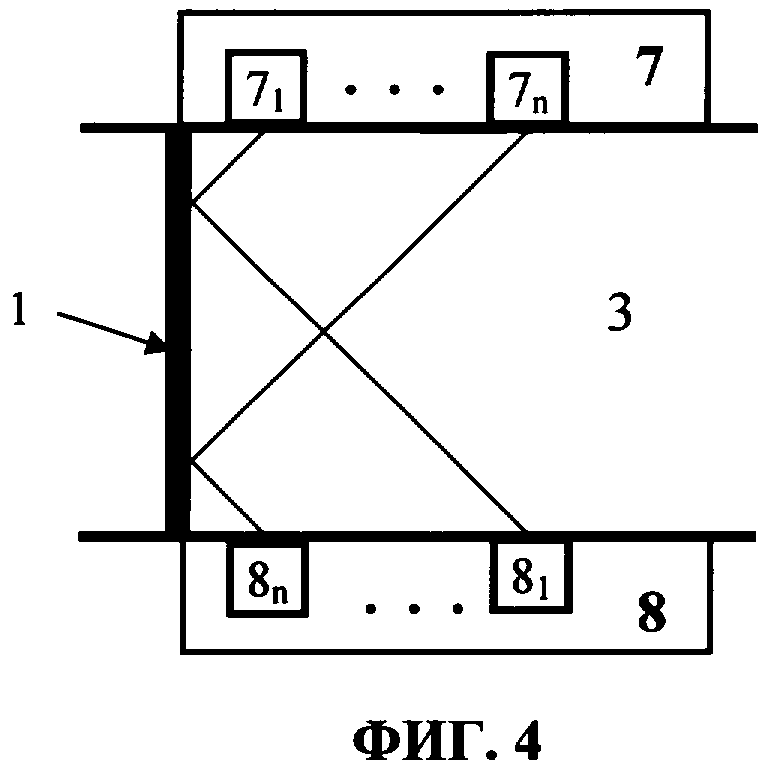

Фиг.4 - схемы прозвучивания сварного стыка рельсов со стороны боковых поверхностей головки,

где:

1 - сварной стык.

2 - подвижное основание.

3 - рельс.

4 - шарнир.

5 - механизм захвата.

6 - блок ЭАП на поверхности катания.

7 - блок ЭАП на боковой поверхности головки рельса.

8 - блок ЭАП на боковой поверхности головки рельса.

9 - механизм прижима.

Рассмотрим возможность реализации заявляемого устройства для контроля сварного стыка рельсов.

Устройство для контроля сварного стыка 1 рельсов 3, фиг.1, содержит основание 2, способное перемещаться по поверхности катания рельса 3. В качестве такого основания может служить тележка с колесами. На тележке 2 на шарнире 4 закреплен механизм захвата головки рельса за ее нижнюю поверхность 5, состоящий из двух идентичных устройств, изображенных на фиг.2.

Три блока ЭАП (6, 7 и 8), фиг.2, через механизмы прижима 9 соединены с механизмом захвата головки рельса 5. Блок ЭАП 6 предназначен для УЗ зондирования рельса со стороны поверхности катания рельса, а блоки 7 и 8 - со стороны боковых поверхностей головки рельса. Все блоки ЭАП могут быть для транспортировки отведены от соответствующих поверхностей головки рельса (фиг.2 А) или для измерений подведены и прижаты к ним (фиг.2 Б). Способы приведения в действие механизма захвата 5 (вручную, гидравлически и т.п.), высвобождения головки, а также фиксации в указанных положениях не имеют принципиального значения для заявляемого способа и не рассматриваются с целью упрощения.

Количество и схемы прозвучивания ЭАП должно быть таким, чтобы обнаруживать дефекты сварного стыка рельсов с заданным разрешением по оси симметрии рельса в полосе шейки рельса от головки до основания. Например, ЭАП в блоке 6 могут быть расположены в соответствии с фиг.3. Здесь ЭАП 61 находится непосредственно над сварным стыком 1 рельса 3 и зондирует его насквозь. Пары ЭАП  прозвучивают сварной стык 1 рельса по приведенной схеме с отражением от подошвы рельса и от дефектов. В блоках 7 и 8 (фиг.4) ЭАП 7j и 8j,

прозвучивают сварной стык 1 рельса по приведенной схеме с отражением от подошвы рельса и от дефектов. В блоках 7 и 8 (фиг.4) ЭАП 7j и 8j,  могут прозвучивать сварной стык в головке рельса со стороны боковых поверхностей. Количество ЭАП в блоках 6, 7 и 8 в приведенных схемах выбирается, исходя из требуемого разрешения - размера минимального дефекта, подлежащего обнаружению. Приведенные схемы позволяют обнаружить дефекты с одной стороны сварного стыка рельсов.

могут прозвучивать сварной стык в головке рельса со стороны боковых поверхностей. Количество ЭАП в блоках 6, 7 и 8 в приведенных схемах выбирается, исходя из требуемого разрешения - размера минимального дефекта, подлежащего обнаружению. Приведенные схемы позволяют обнаружить дефекты с одной стороны сварного стыка рельсов.

Электронные блоки формирования зондирующих УЗ сигналов, из приема, усиления и обработки должны быть многоканальными и могут быть реализованы в соответствии с [4]. Устройство этих блоков также не рассматривается с целью упрощения.

Работа заявляемого устройство происходит следующим образом. Основание 2 устройства подводится к сварному стыку рельса так, чтобы ЭАП 61 находится непосредственно над сварным стыком 1 рельса 3. Установка может производиться визуально или по особенностям УЗ сигнала ЭАП 61, отраженного от сварного стыка (см. [5]). Соответствующие приводы приводят в действие механизм захвата 5, который фиксирует устройство 1 неподвижно и прижимает блоки ЭАП 6, 7 и 8 к соответствующим поверхностям головки рельса. При этом блоки ЭАП 7 и 8 располагаются на фиксированной высоте по отношению к базе - нижней поверхности головки рельса. В результате чего, несмотря на возможный износ поверхности катания рельса, схемы прозвучивания ЭАП 7 и 8 обеспечивают поиск дефекта в головке рельса.

Сложная с точки зрения УЗ дефектоскопии структура сварного стыка не всегда позволяет обнаружить дефекты с его одной стороны. Для решения этой проблемы, например, устройство 1 может быть повернуто на 180° относительно сварного стыка 1 рельса 3, установлено неподвижно при помощи механизма захвата 5 и проведены повторные измерения.

Таким образом, заявляемое устройство обеспечивает:

- Поиск дефектов в сварном стыке рельсов с заданным качеством за счет выбора требуемого разрешения и соответствующего количества и схем прозвучивания ЭАП.

- Точное позиционирование ЭАП относительно сварного стыка рельсов по всем координатам.

- Отсутствие износа ЭАП благодаря неподвижному их положению при измерениях.

- Надежный акустический контакт ЭАП с поверхностями рельсов за счет наличия механизмов захвата и прижима.

- Быстрый поиск дефектов в сварном стыке рельсов за счет однократного позиционирования в каждом из двух положений относительно сварного стыка рельсов.

Таким образом, заявляемое устройство позволяет повысить качество и скорость УЗ контроля сварного стыка рельсов.

Источники информации

1. Марков А.А, Шпагин Д.А. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ РЕЛЬСОВ., СПб.: «Образование - Культура», 1999. - 230 с.

2. Патент РФ №34018.

3. Патент US №2937522, Ultrasonic rail weld scanner (Ультразвуковой сканер рельсовой сварки).

4. Патент РФ №2227911.

5. Патент GB №1506214 ULTRASONIC TESTING DEVICE FOR INSPECTING THERMIT RAIL WELDS (Ультразвуковое устройство для контроля термитной сварки рельсов) CANAC CONSULTANTS.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 2015 |

|

RU2573707C1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2005 |

|

RU2309402C2 |

| Механизм для дефектоскопии подошвы рельсов | 2020 |

|

RU2738663C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2545493C1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

Использование: для контроля сварного стыка рельсов. Сущность: заключается в том, что устройство для контроля сварного стыка рельсов содержит основание, способное перемещаться по поверхности катания рельса, и блок электроакустических преобразователей с механизмом прижима и возможностью подъема и опускания на поверхность катания рельса, при этом устройство снабжено механизмом захвата головки рельса за ее нижнюю поверхность, закрепленным шарнирно на основании, двумя дополнительными блоками электроакустических преобразователей с механизмами прижима и возможностью отвода и подвода к боковым поверхностям головки рельса, блоки электроакустических преобразователей через механизмы прижима к соответствующим поверхностям рельса соединены с механизмом захвата головки рельса, количество и схемы прозвучивания электроакустических преобразователей выбраны так, чтобы при двух неподвижных положениях устройства с одной и другой стороны сварного стыка рельсов обнаруживать дефекты в головке и в полосе шейки до основания рельса с заданным разрешением. Технический результат: повышение скорости и качества обнаружения дефектов. 4 ил.

Устройство для контроля сварного стыка рельсов, содержащее основание, способное перемещаться по поверхности катания рельса, и блок электроакустических преобразователей с механизмом прижима и возможностью подъема и опускания на поверхность катания рельса, отличающееся тем, что устройство снабжено механизмом захвата головки рельса за ее нижнюю поверхность, закрепленным шарнирно на основании, двумя дополнительными блоками электроакустических преобразователей с механизмами прижима и возможностью отвода и подвода к боковым поверхностям головки рельса, блоки электроакустических преобразователей через механизмы прижима к соответствующим поверхностям рельса соединены с механизмом захвата головки рельса, количество и схемы прозвучивания электроакустических преобразователей выбраны так, чтобы при двух неподвижных положениях устройства с одной и другой стороны сварного стыка рельсов обнаруживать дефекты в головке и в полосе шейки до основания рельса с заданным разрешением.

| МОБИЛЬНЫЙ КОНТРОЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ИЗНОСА ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2209865C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| Поисковая система вагона-дефектоскопа | 1989 |

|

SU1756192A1 |

| RU 37832 U1, 10.05.2004 | |||

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2002 |

|

RU2227911C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| JP 2001183349 А, 06.07.2001 | |||

| ЛАЗЕРНАЯ ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА | 1992 |

|

RU2032247C1 |

| US 4279158 A, 21.07.1981 | |||

| US 4487071 A, 11.12.1984. | |||

Авторы

Даты

2007-10-10—Публикация

2006-05-23—Подача