Изобретение относится к металлообработке и может быть использовано преимущественно в протяжных станках и прессах.

Известно устройство для протягивания отверстий втулок с гидравлическим противодавлением, состоящим из плиты и закрепленной на ней камеры. Заготовка устанавливается на жесткой опоре устройства, в полость заготовки и в полость камеры заливают жидкость, после чего обрабатывают отверстие дорном, в момент входа которого в отверстие детали в камере создается высокое гидравлическое давление. Постоянное давление жидкости в камере поддерживается регулятором давления. Жесткая опора для.обработки втулок различных габаритов выполнена сменной и имеет кольцевые канавки, посредством которых достигается герметичность между «опорой и торцом детали 1.

Недостатком известного устройства является невозможность использования обратного хода инструмента для окончательной обработки (калибровки) отверстия, т. е. невозможно обрабатывать длинные детали на станках с малым рабочих ходом, кроме того, постоянное давление поддерживается регулятором давления, приче.м расход жидкости через дроссель определяется с помощью тарированной емкости, что усложняет конструкцию устройства.

Целью изобретения является расширение технологических возможностей путем двусторонней обработки.

Указанная цель достигается тем, что уст ройство для протягивания отверстий в среде СОЖ высокого давления, содержащее камеру для СОЖ с установочной поверхностью для обрабатываемого изделия, снабжено предназначенным для жесткого соединения с траверсой станка и для подачи СОЖ цилиндром и установленным в полости последнего с возможностью перемещения плунжером, несущим верхнюю опору для взаимодействия с обрабатываемым изделием, а упомянутая камера снабжена размещенной в ней подпружиненной втулкой с нижней опорой для установки обрабатываемого изделия, причем .плунжер предназначен также для взаимодействия со щтоком станка.

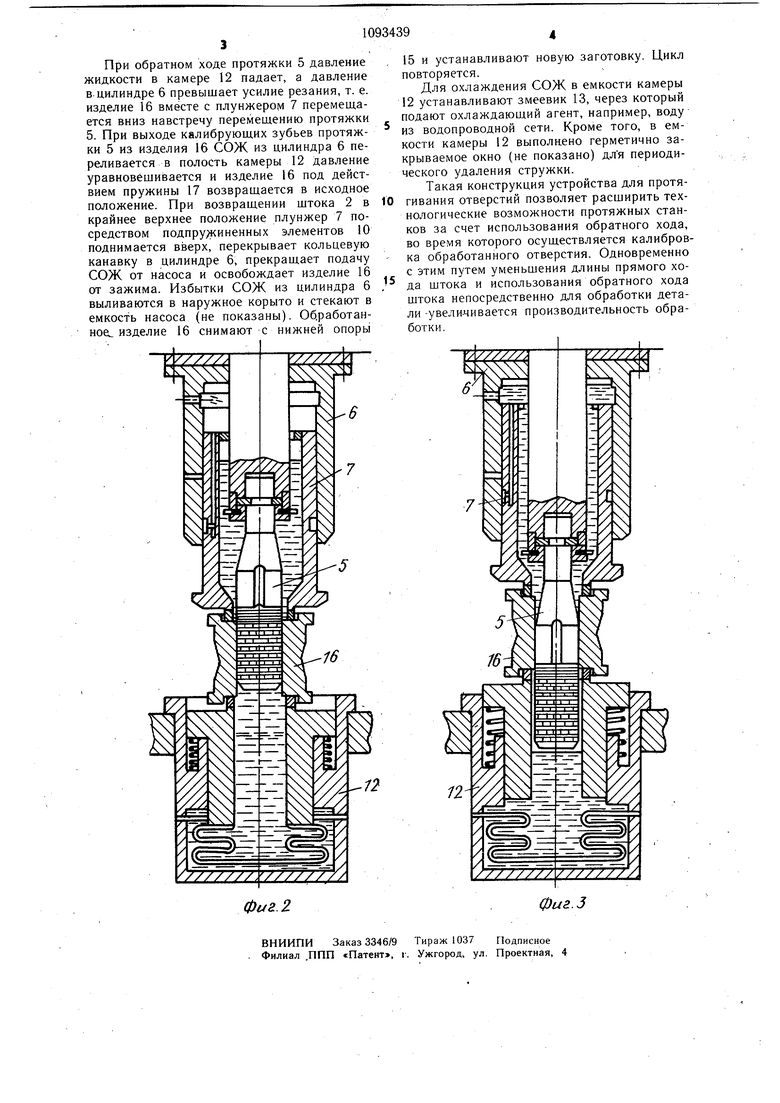

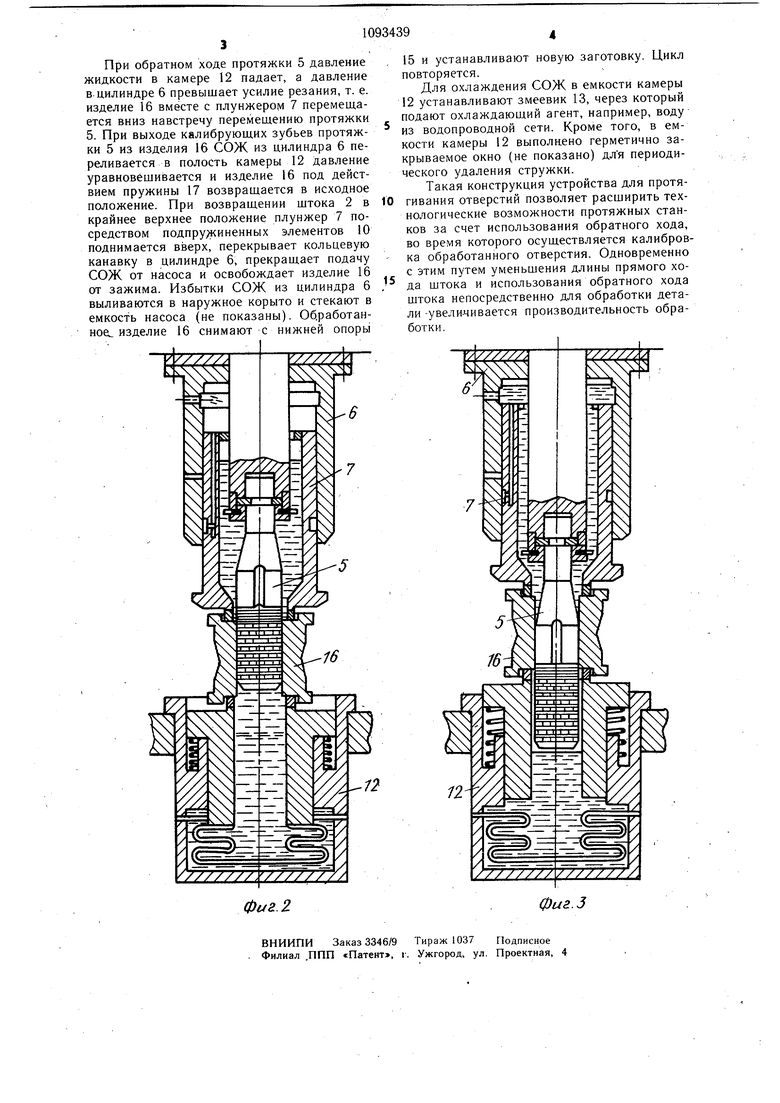

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - то же, при прямом ходе инструмента; на фиг. 3 - то же, при обратном ходе инструмента.

На траверсе 1 станка (не показан) соосно щтоку 2 с закрепленной в нем посредством гайки 3 и разрезного кольца 4 протяжкой 5 жестко закреплен цилиндр 6 с отверстием для подвода СОЖ от насоса (не показан). В полости цилиндра 6 установлен плунжер 7, несущий верхнюю опору 8. На плунжере 7 закреплено кольцо 9, а в гайке 3 подпружиненные элементы 10 для взаимодействия плунжера 7 со щтоком 2. В опорной плите И закреплена камера, 12 с емкостью для СОЖ, в которой установлен змеевик 13 для охлаждения СОЖ. В камере 12 установлена подпружиненная втулка 14, несущая нижнюю опору 15 для установки изделия 16, и пружина 17. Крепежные элементы и элементы уплотнений на схеме условно не показаны.

Устройство работает следующим образом. В начале рабочего хода щток 2 вместе с протяжкой 5 и плунжером 7 перемещается вниз, открывает кольцевую канавку во внутренней полости цилиндра 6 и СОЖ от насоса поступает во внутреннюю полость плунжера 7 в направлении обрабатываемого изделия 16.

Одновременно верхняя опора 8 соприкасается с верхней опорной поверхностью обрабатываемого изделия 16, предотвращая истечение СОЖ из системы. При дальнейщем

перемещении вниз щтока 2 протяжка 5 центрирует изделие 16 по обрабатываемому отверстию. После касания первого режущего зуба протяжки 5 обрабатываемой поверхности усилие резания через изделие 16, нижнюю

5 опору 15 и втулку 14 передается пружине 17, сжимает ее и перемещает втулку 14 вниз, которая при этом вытесняет СОЖ из емкости камеры 12 в отверстие обрабатываемого изделия 16 и через стружкоразделительные канавки протяжки 5 во внутреннюю полость

0 плунжера 7.

К моменту касания фланца втулки 14 с внутренним кольцевым выступом камеры 12, соответствующему началу процесса резания, в системе достигается значительное давление СОЖ, которая заполняет зону обработ5 ки. Таким образом, процесс обработки происходит в среде СОЖ высокого давления при закрепленном между двумя опорами 15 и 8 изделия 16, что существенно повыщает стойкость протяжки.

В момент входа в изделие 16 первого калибрующего зуба протяжки 5, выполненного без стружкоразделительных элементов, в камере 12 давление СОЖ достигает максимальной величины, определяемой суммарным усилием от сил резания и силы давления плунжера 7. Давление в цилиндре 6 ограничивают в необходимых пределах посредством регулятора, установленного в системе насоса (не показан).

Q В промежуток времени прохождения калибрующих зубьев протяжки 5 через обрабатываемое изделие 16 последнее избыточ-, ным давлением СОЖ в камере 12, действующим на втулку 14, поднимается вверх навстречу перемещению протяжки 5.

5 К моменту выхода калибрующих зубьев протяжки 5 из изделия 16 давление СОЖ в системе уравновешивается и деталь занимает исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для протягивания отверстий | 1987 |

|

SU1437164A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| Устройство для дорнования деталей | 1987 |

|

SU1504073A1 |

| Устройство для протягивания отверстий | 1985 |

|

SU1346357A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1503995A1 |

| Устройство для протягивания отверстий | 1986 |

|

SU1342631A2 |

| Устройство для обработки деталей типа втулки | 1983 |

|

SU1135569A1 |

| Устройство для протягивания | 1986 |

|

SU1421475A1 |

| Горизонтально-протяжной станок | 1979 |

|

SU921719A1 |

УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ ОТВЕРСТИИ в среде СОЖ высокого давления, содержащее камеру для СОЖ с установочной поверхностью для обрабатываемого изделия, отличающееся тем, что, с целью расширения технологических вЬзможностей путем двусторонней обработки, оно снабжено предназначенным для жесткого соединения с траверсой станка и для подачи СОЖ цилиндром и установленным в полости последнего с возможностью перемещения плунжером, несущим верхнюю опору для взаимодействия с обрабатываемым изделием, а упомянутая камера снабжена размещенной в ней подпружиненной втулкой с нижней опорой для установки обрабатываемого изделия, причем плунжер предназначен для взаимодействия со штоком станка. (Л QO СО ; оо (

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Машиностроитель, 1973, № 3, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1984-05-23—Публикация

1982-09-23—Подача