Область техники

Настоящее изобретение относится к углеродной гибкой нагревательной структуре, полученной путем формования проводящей композиции, в которой массовое соотношение между жидким силиконовым каучуком и проводящей сажей составляет 100:1÷15, для придания ей определенной формы, или путем нанесения покрытия из проводящей композиции на шаблон, имеющий определенную форму.

Уровень техники

Постепенно возрастает значимость электропроводящего полимера как одной из разновидностей функционального полимера. Приобретая электропроводность, полимерный материал получает полезные физические и химические свойства и становится не только функционально лучшим материалом, но также и дешевым материалом, принимая во внимание себестоимость.

В общем, ряд полимерных материалов считали в высокой степени изоляционными материалами. Хотя полимерные материалы благодаря низкой проводимости работают как электроизоляционные материалы, они функционируют как проводники, когда в них добавляют наполнитель, такой как сажа, углеродное волокно или металлический порошок.

Добавляемый наполнитель образует электрический путь в полимерном материале, который работает как проход для электронов, так что полимерный материал становится проводником.

При возрастании температуры расстояние между частицами наполнителя в полукристаллическом полимере, включающем проводящий наполнитель, увеличивается из-за термического расширения в области плавления полимера, так что нарушается поток электронов.

В качестве проводящих наполнителей, добавляемых для получения функции положительного температурного коэффициента сопротивления (ПТКС) для полимера, главным образом используют сажу и углеродное волокно. В качестве полимерного материала главным образом используют кристаллический полимер, такой как полиэтилен.

Соответственно, по мере того как температура возрастает, сопротивление материала внезапно сильно увеличивается, что называется статической характеристикой температурного коэффициента сопротивления или явлением ПТКС. То есть, сопротивление является относительно низким при низкой температуре, когда температура достигает заранее заданного значения, сопротивление внезапно увеличивается, так что затрудняется протекание тока. Температуру, при которой происходит вышеупомянутое внезапное изменение, называют температурой скачка сопротивления или температурой Кюри.

Температуру скачка сопротивления определяют как температуру, соответствующую удвоенному значению минимального сопротивления или сопротивления при исходной температуре (25°С), и она является главным параметром в свойствах материала.

Также, изменение компонента материала делает температуру скачка сопротивления более близкой к высокой температуре или низкой температуре, так что материал можно использовать во множестве устройств. Например, материал можно применять для датчика температуры или защиты от перегрева, используя свойство зависимости сопротивления от температуры; нагревателя, используя свойство зависимости тока от напряжения, или для цепи задержки, или цепи размагничивания (demagnetic), используя свойство ослабления тока.

Среди вышеупомянутых областей применения, в случае использования для предотвращения разрушения изделия или электронной цепи из-за перегрева или протекания сверхтока, полимер с ПТКС может хорошо выполнять обе функции защиты от перегрева и перегрузки.

В случае плавкого предохранителя, хотя он имеет повышенную защитную функцию по отношению к сверхтоку, когда ток прерывается из-за отключения плавкого предохранителя, плавкий предохранитель нужно заменить, так что это неудобно. В случае биметаллического выключателя, который обеспечивает функцию защиты от повышенной температуры и функцию восстановления, так как он не чувствителен к перегрузкам, трудно использовать биметаллический выключатель для точных электронных схем. Таким образом, можно видеть, что полимер с ПТКС имеет повышенные свойства по сравнению с вышеупомянутыми элементами.

Полимерный материал с ПТКС можно использовать как улучшенный материал с ПТКС, компенсируя недостатки традиционных керамических материалов с ПТКС, такие как низкая проводимость, высокая стоимость производства, фиксированная форма. В частности, так как минимальное сопротивление довольно мало и форма изготовления является произвольной, полимерный материал с ПТКС уже широко используют при разработке маленьких устройств, и их применение быстро увеличивается. Температура полимера с ПТКС уменьшается после прекращения нагревания или тока. Также, материал с ПТКС имеет функцию автоматического восстановления без его замены после устранения сверхтока.

В добавление к вышеупомянутым свойствам ПТКС существует явление отрицательного температурного коэффициента сопротивления (ОТКС), при котором сопротивление сильно уменьшается, когда образуется новая проводящая сеть, поскольку в расплавленном состоянии изменяется распределение проводящих частиц.

Так как свойство, обеспечиваемое проводящему полимеру путем эффекта ПТКС, может утрачиваться за счет явления ОТКС, явление ОТКС становится большим препятствием для явления ПТКС.

Явление ОТКС происходит, когда проводящие частицы перемещаются за счет сшивания в расплавленном состоянии, так что образуется новая структура. Сшивание образует сеть, что позволяет проводящим частицам сильно притягиваться друг другу и ограничивает перемещение проводящих частиц, так что можно получить структурную стабильность.

Полимерный материал с ПТКС используют, чтобы предотвратить разрушение электронных приборов или электронных схем и уже применяют при конструировании маленьких устройств, потому что их изготавливаемая форма является произвольной. Однако так как добавляют сшивающий агент, чтобы ограничить явление ОТКС, и затем материал с ПТКС отверждают, чтобы он имел структуру твердой пластмассы, полимерный материал с ПТКС имеет ограничение в изготовлении и назначении при использовании его для основного нагревательного тела.

В полукристаллическом полимере, включающем проводящий наполнитель, по мере увеличения температуры, так как увеличивается интервал между частицами наполнителя в полимере благодаря термическому расширению в области температуры скачка сопротивления, постоянно существует амплитуда между термическим сжатием и термическим расширением, которая повторяется, вплоть до температуры плавления кристаллов, так что сокращается срок службы изделий.

Раскрытие изобретения

Технические проблемы

Чтобы решить вышеперечисленные, а также прочие, проблемы, настоящее изобретение обеспечивает углеродную гибкую нагревательную структуру с повышенными физическими и химическими свойствами, такими как термостойкость, зимостойкость, озоностойкость, электрическую изоляцию и гибкость, проводящую композицию, используемую для этой структуры, и способ изготовления углеродной гибкой нагревательной структуры.

Настоящее изобретение обеспечивает способ изготовления углеродной гибкой нагревательной структуры, который может снизить производственные затраты путем упрощения процесса изготовления.

Настоящее изобретение обеспечивает углеродную гибкую нагревательную структуру, в которой не происходит явления расслаивания структуры, даже когда повторяется периодическая смена термического расширения термическим сжатием, благодаря смешиванию и перемешиванию только разбавителя и жидкого силиконового каучука, который является таким же материалом, как проводящая композиция, и нанесения смеси на поверхность углеродной гибкой нагревательной структуры для изоляции, если это необходимо.

Настоящее изобретение обеспечивает углеродную гибкую нагревательную структуру, которую можно использовать в разнообразных областях применения путем изготовления каркасного шаблона (frame mold) различной формы, такой как сетка, пластина, стержень, кольцо или брусок, во время изготовления углеродной гибкой нагревательной структуры.

Техническое решение

Согласно одному из аспектов настоящего изобретения образуют проводящую композицию из смеси жидкого силиконового каучука и проводящей сажи, или жидкого силиконового каучука и порошка графита, в которой массовое соотношение между жидким силиконовым каучуком и проводящей сажей, и жидким силиконовым каучуком и порошком графита составляет 100:1-15 и 100:10-50 соответственно.

Коэффициент термического расширения жидкого силиконового каучука составляет от 200·10-6 К-1 до 300·10-6 К-1.

Размер частиц проводящей сажи составляет от 20 до 40 нм и величина адсорбции дибутилфталата (ДБФ) составляет от 300 до 50 мл/100 г. Размер частиц порошка графита составляет от 1 до 10 мм, электрическое сопротивление составляет от 0,0005 до 0,08 Ом·см.

Способ изготовления углеродной гибкой нагревательной структуры включает смешивание проводящей композиции, образуемой из жидкого силиконового каучука и наполнителя, перемешивание смеси жидкого силиконового каучука и проводящей сажи при добавлении разбавителя на уровне 1-100% по отношению к массе жидкого силиконового каучука, и формование смеси для придания ей определенной формы и отверждение отформованной смеси.

Преимущества

Как описано выше, углеродная гибкая нагревательная структура согласно настоящему изобретению и проводящая композиция для ее изготовления, имеют повышенные физические и химические свойства, такие как термостойкость, зимостойкость, озоностойкость, электрическая изоляция, и имеют функцию саморегулирующегося резистивного нагрева и повышенную гибкость, так что количество областей применения углеродной гибкой нагревательной структуры согласно настоящему изобретению резко возрастает.

Углеродная гибкая нагревательная структура согласно настоящему изобретению может обеспечивать экономичный способ изготовления путем упрощения стадий изготовления для снижения производственных затрат.

В углеродной гибкой нагревательной структуре согласно настоящему изобретению не происходит расслаивание структуры, даже когда повторяется периодическая смена термического расширения термическим сжатием благодаря смешиванию и перемешиванию только разбавителя и жидкого силиконового каучука, который является таким же материалом, как проводящая композиция, и нанесению смеси на поверхность углеродной гибкой нагревательной структуры для изоляции, если это необходимо.

При изготовлении углеродную гибкую нагревательную структуру можно использовать в разнообразных областях путем формования структуры для придания различных форм на стадии формования или путем изготовления каркасного шаблона в виде различных форм, таких как сетка, пластина, стержень, кольцо или брусок.

Краткое описание чертежей

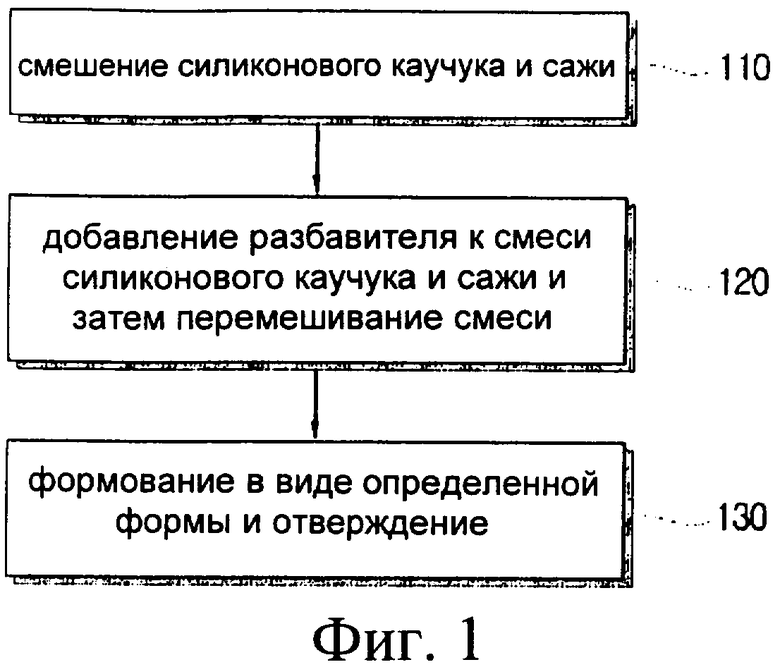

На Фиг.1 представлена блок-схема для объяснения способа изготовления углеродной гибкой нагревательной структуры согласно одному из воплощений настоящего изобретения.

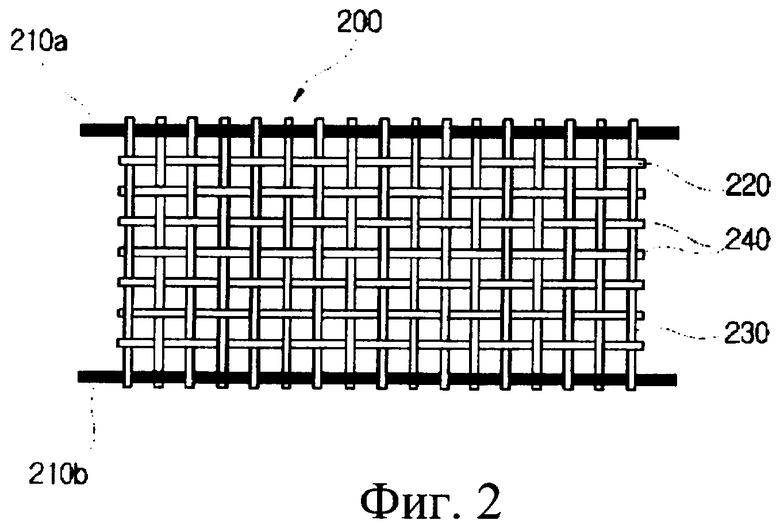

На Фиг.2 показан вид сверху, иллюстрирующий структуру углеродной гибкой нагревательной сетки согласно одному из воплощений настоящего изобретения.

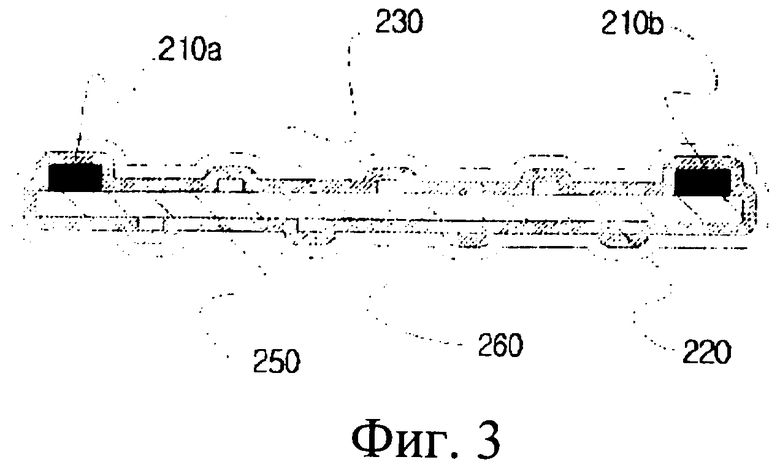

На Фиг.3 показан вид в поперечном разрезе, иллюстрирующий микроструктуру углеродной гибкой нагревательной сетки по Фиг.2.

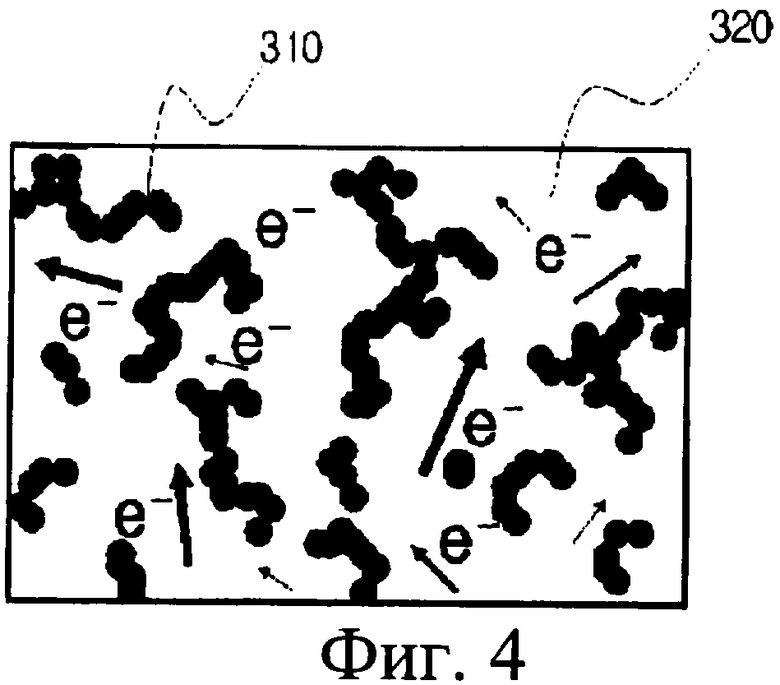

На Фиг.4 показан вид, иллюстрирующий микроструктуру проводящей композиции согласно одному из воплощений настоящего изобретения;

На Фиг.5 показан вид, иллюстрирующий микроструктуру проводящей композиции, показанной на Фиг.4, в состоянии, при котором температура выше комнатной температуры.

На Фиг.6 представлен график, показывающий зависимость температуры от сопротивления для традиционного устройства с ПТКС;

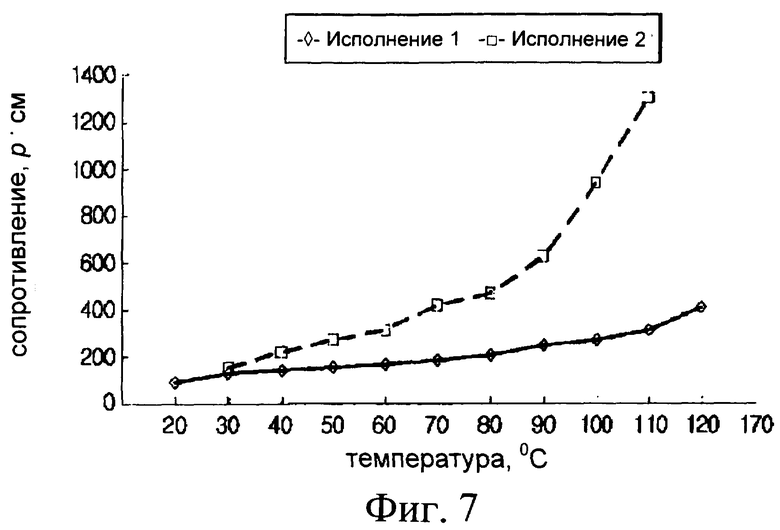

На Фиг.7 представлен график, показывающий зависимость температуры от сопротивления для углеродной гибкой нагревательной структуры по Фиг.1.

Лучший режим осуществления изобретения

Со ссылкой на сопровождающие чертежи далее подробно описано исполнение настоящего изобретения по отношению к случаю, в котором углеродную гибкую нагревательную структуру с использованием проводящей композиции, получаемую путем смешивания жидкого силиконового каучука и проводящей сажи, формуют в виде сетки.

На Фиг.1 представлена блок-схема для объяснения способа изготовления углеродной гибкой нагревательной структуры согласно одному из воплощений настоящего изобретения. Со ссылкой на Фиг.1 способ изготовления включает смешивание жидкого силиконового каучука и проводящей сажи (операция 110), перемешивание при добавлении разбавителя к смеси жидкого силиконового каучука и проводящей сажи (операция 120) и формование и отверждение путем намазывания или нанесения смеси на структуру, имеющею определенную форму (операция 130).

При операции 110 смешения жидкий силиконовый каучук и проводящую сажу смешивают в соотношении приблизительно 100:1˜15, исходя из их массового отношения. Далее, при операции 120 перемешивания к смеси жидкого силиконового каучука и проводящей сажи добавляют разбавитель и смесь перемешивают. В качестве разбавителя главным образом используют толуол или ксилол. Разбавитель, добавляемый к смеси при операции 120 перемешивания, предпочтительно находится в интервале приблизительно 0-100% по отношению к массе жидкого силиконового каучука. При операции 120 перемешивания, когда содержание сажи мало, гибкость проводящей композиции обеспечивают без добавления разбавителя. Однако так как гибкость ухудшается по мере того, как увеличивается содержание сажи, гибкость проводящей композиции улучшают путем добавления разбавителя и перемешивания смеси. Проводящая композиция, прошедшая операцию 110 смешения и операцию 120 перемешивания, проходит операцию 130 формования и отверждения, при этом получают углеродную гибкую нагревательную структуру, соответствующую желаемому применению.

Проводящую композицию, которая представляет собой перемешанную смесь, формуют для придания определенной формы и затем отверждают, или намазывают, или наносят на шаблон, имеющий определенную форму, и затем отверждают. Структуру, имеющую разнообразие форм, таких как сетка, пластина, стержень, кольцо или брусок, можно использовать в качестве определенной формы или шаблона, имеющего определенную форму.

В таблице 1 показано время отверждения после того, как проводящую композицию наносят на шаблон, имеющий определенную форму.

Из таблицы 1 видно, что когда отверждают проводящую композицию, при комнатной температуре требуется время отверждения 4-7 дней, которое можно уменьшить до 1-5 минут при температуре 200°С.

В таблице 2, приведенной ниже, показаны термические свойства полиэтилена и жидкого силиконового каучука согласно настоящему изобретению. В таблице 3, приведенной ниже, показан срок службы силиконового каучука в соответствии с температурой.

Жидкий силиконовый каучук используют для проводящей композиции, поскольку он проявляет повышенную термостойкость, зимостойкость, озоностойкость, электрическую изоляцию и гибкость. Как показано в таблице 2, поскольку коэффициент термического расширения жидкого силиконового каучука, который составляет 270·10-6 К-1, выше, приблизительно в два раза, чем этот коэффициент у полиэтилена, который составляет 150·10-6 К-1, углеродная гибкая нагревательная структура имеет функцию саморегулирующегося резистивного нагрева.

Так как в углеродной гибкой нагревательной структуре согласно настоящему изобретению используется жидкий силиконовый каучук, она обладает повышенной гибкостью, так что область применения углеродной гибкой нагревательной сетки по настоящему изобретению резко расширяется. Кроме того, силиконовый каучук можно использовать более 20 лет или почти постоянно в соответствии с интервалом температуры, в котором используют силиконовый каучук.

В таблице 4, приведенной ниже, показаны типичные свойства проводящей сажи согласно настоящему изобретению.

Типичными свойствами проводящей сажи является то, что она имеет размер частиц 40 нм, пористость 60% и число частиц 38·1015 на грамм. Это означает, что проводящая сажа имеет высокопроводящую структуру, в которой величина адсорбции дибутилфталата (ДФТ) составляет от 300 до 500 мл/100 г.

На Фиг.2 показано строение углеродной проводящей нагревательной структуры типа сетки согласно одному из воплощений настоящего изобретения (здесь и далее ее называют «углеродная гибкая нагревательная сетка»). На Фиг.3 показан поперечный разрез углеродной гибкой нагревательной сетки по Фиг.2.

Углеродная гибкая нагревательная сетка 200 представляет собой ткань, образованную из утка 230 и основы 220. Входные участки 210а и 210b выполнены более длинными, чем уток 230 и основа 220 ткани, как входы для подачи электроэнергии к обоим концевым участкам утка 230 или основы 220. Входные участки 210а и 210b выполнены из проводящей металлической проволоки с повышенной проводимостью, причем в качестве проводящей металлической проволоки использована покрытая оловом медная проволока или серебряная проволока, обладающие повышенной проводимостью. Проводящую композицию 250 предпочтительно наносят или намазывают на каркасную структуру 240 до толщины от 0,05 до 0,15 мм.

При этом смесь, получаемую путем смешивания и перемешивания только жидкого силиконового каучука и разбавителя, можно нанести на поверхность углеродной гибкой нагревательной сетки 200 для изоляции, если это необходимо. Так как изоляционное покрытие 260 образуют из жидкого силиконового каучука, который является таким же материалом, как проводящая композиция 250, даже если существует периодическая смена термического расширения и термического сжатия, которая происходит неоднократно, явления отслаивания сетки 200 не происходит.

Далее описан механизм саморегулирующегося резистивного нагрева более подробно со ссылкой на Фиг.4 и Фиг.5.

На Фиг.4 показана микроструктура проводящей композиции при комнатной температуре согласно воплощению настоящего изобретения. На Фиг.5 показана микроструктура проводящей композиции, показанной на Фиг.4, в состоянии, при котором температура выше комнатной температуры. Фиг.4 и Фиг.5 показывают степень ориентации проводящей сажи 310 в жидком силиконовом каучуке 320.

Между распределенными частицами проводящей сажи 310 имеются узкие зазоры, заполненные жидким силиконовым каучуком 320. Узкий зазор работает как потенциальный барьер, и электроны проходят по узкому зазору за счет тепловых флуктуации, что вызывают электропроводность.

Функция саморегулирующегося резистивного нагрева согласно настоящему изобретению использует туннельный ток, как это описано выше. Туннельный ток протекает по узкому зазору, когда узкий зазор из силиконового каучука 320 поддерживают равным 1 нм или менее, причем туннельный ток очень чувствителен к расстоянию, так как он изменяется обратно пропорционально и по экспоненте по отношению к изменению расстояния.

Когда температура увеличивается, как показано на Фиг.5, узкий зазор 320, заполненный силиконовым каучуком, увеличивается, так что электропроводность понижается. Таким образом, значение сопротивления возрастает, и узкий зазор работает как электрический изолятор.

Исполнение углеродной гибкой нагревательной структуры, работающей как указано выше, описано подробно со ссылкой на Фиг.6 и Фиг.7. На Фиг.6 представлен график, показывающий зависимость сопротивления от температуры для традиционного устройства с ПТКС. На Фиг.7 представлен график, показывающий зависимость сопротивления от температуры для углеродной гибкой нагревательной структуры согласно исполнению настоящего изобретения.

Ссылаясь на Фиг.6 и 7, опытный образец углеродной гибкой нагревательной сетки с содержанием сажи 10% и опытный образец углеродной гибкой нагревательной сетки с содержанием сажи 8% использовали в конструктивном исполнении 1 и конструктивном исполнении 2 соответственно. Зависимость сопротивления от температуры измеряли для каждого исполнения, и результаты измерений приведены ниже в таблице 5.

На Фиг.6 показана кривая зависимости сопротивления от температуры для обычного полимерного устройства с ПТКС в качестве сравнительного примера. Как видно из Фиг.6, кривая зависимости сопротивления от температуры для традиционного устройства с ПТКС показывает, что температура нагрева устройства с ПТКС определяется температурой плавления кристаллов Тп для каждого полимерного материала и что уровень сопротивления больше не увеличивается при конкретной температуре после прохождения температуры скачка сопротивления.

Однако, как показано на Фиг.7, углеродная гибкая нагревательная сетка согласно настоящему изобретению, в отличие от традиционного устройства с ПТКС, обладает свойством саморегулирующегося резистивного нагрева, т.е. уровень сопротивления постепенно возрастает с увеличением температуры.

В другом исполнении, порошок графита можно использовать вместо проводящей сажи. Когда в качестве наполнителя используют порошок графита, поскольку графит имеет повышенную по сравнению с проводящей сажей смазывающую способность, порошок графита можно легко смешать с жидким силиконовым каучуком.

Предпочтительно массовое соотношение между жидким силиконовым каучуком и порошком графита составляет 100:10-150 в проводящей композиции, изготовленной из смеси жидкого силиконового каучука и порошка графита. Средний размер частиц порошка графита составляет 1-10 мм, а электрическое сопротивление составляет 0,0005˜0,08 Ом·см.

Можно использовать короткое волокно (short staple) в качестве армирующего материала для проводящей композиции, получаемой путем смешивания жидкого силиконового каучука и проводящей сажи или порошка графита в качестве наполнителя. Короткое волокно может быть стекловолокном, углеродным волокном или графитовым волокном, имеющим диаметр от 1 до 50 мкм. Путем добавления короткого волокна можно не только армировать жидкую проводящую композицию, но также проще осуществлять формование проводящей композиции в виде желаемой формы без каркасной структуры.

Проводящую композицию и углеродную гибкую нагревательную структуру согласно настоящему изобретению можно применять в областях изготовления температурных датчиков, устройств компенсации температуры, защиты от перегрева, нагревателей, и электрической схемы для защиты от сверхтока, причем области применения ее ограничиваются вышеописанными примерами.

Вышеупомянутые конструктивные исполнения являются только примерными, и их не следует истолковывать как ограничивающие настоящее изобретение. Подразумевается, что описание настоящего изобретения является иллюстративным и не ограничивает объем формулы. Множество альтернатив, модификаций и изменений очевидно для специалистов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2003 |

|

RU2297112C2 |

| Паста углеродная проводящая для трафаретной печати | 2023 |

|

RU2810995C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2222065C2 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ КОМПОЗИТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2022 |

|

RU2790823C1 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ ФОРМОВАННОЕ ИЗДЕЛИЕ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ | 2017 |

|

RU2709631C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ (ВАРИАНТЫ), ЭЛЕКТРОПРОВОДНАЯ НИТЬ ДЛЯ ЭТОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 1999 |

|

RU2182406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 1990 |

|

RU2019065C1 |

| Способ получения дискретно-армированного композитного материала | 2021 |

|

RU2794758C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| МАТОЧНАЯ СМЕСЬ УГЛЕРОДНЫХ ПРОВОДЯЩИХ НАПОЛНИТЕЛЕЙ ДЛЯ ЖИДКИХ КОМПОЗИЦИЙ, В ЧАСТНОСТИ, В ЛИТИЙ-ИОННЫХ БАТАРЕЯХ | 2011 |

|

RU2564029C2 |

Изобретение относится к проводящей композиции. Проводящая композиция, образуемая из смеси жидкого силиконового каучука и проводящей сажи, в которой массовое соотношение между жидким силиконовым каучуком и проводящей сажей составляет 100:1˜15. Во втором варианте проводящая композиция образована из смеси жидкого силиконового каучука и порошка графита, в которой массовое соотношение между жидким силиконовым каучуком и порошком графита составляет 100:10˜150. Проводящая композиция может быть отформована в виде сетки, пластины, стержня, кольца или бруска или она может быть намазана или нанесена на каркасный шаблон и отверждена. Сетка может представлять собой ткань, образованную из утка и основы, может иметь входные участки, выполненные более длинными, чем уток или основа ткани. Входные участки представляют собой покрытые оловом медные проволоки или серебряные проволоки. Техническим результатом является повышение термостойкости, зимостойкости, озоностойкости, электрической изоляции, гибкости. 2 н. и 5 з.п. ф-лы, 7 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сплав из меди, кремния и никеля или кобальта | 1928 |

|

SU25133A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5082595 А, 21.01.1992 | |||

| Ртутный вакуумметр | 1925 |

|

SU3003A1 |

Авторы

Даты

2009-01-20—Публикация

2005-03-29—Подача