Изобретение относится к области машиностроения, в частности к способам абразивной доводки прецизионных ферромагнитных деталей типа плунжера, штока топливо-регулирующей аппаратуры, роликов подшипников.

Известен способ абразивной доводки цилиндрических деталей между двумя металлическими доводящими валиками или валиками, изготовленными из других материалов (Вивденко Ю.Н., Кравченко Г.И. Автоматизированная доводка прецизионных деталей: - Омск: ОмГТУ, 2002). Удаление заданного припуска при этом осуществляют подачей в зону обработки паст, содержащих абразивные зерна, и осевым движением обрабатываемой детали вдоль доводящих поверхностей валиков. При этом обработку деталей обеспечивают при двух условиях:

- во-первых, валики, расположенные на доводочном станке в горизонтальной плоскости, установлены под определенным углом между собой, называемым углом раздвижки;

- во-вторых, прижим деталей с заданным усилием к доводящим поверхностям валиков осуществляют с помощью прижимного ножа.

Однако такой способ обработки имеет ряд недостатков:

- контакт по линии обрабатываемой детали с доводящими поверхностями валиков невозможен одновременно с двумя валиками, что снижает производительность удаления припуска;

- сила прижима детали к доводящей поверхности валика на всем его протяжении постоянна, однако вследствие раздвижки валиков по мере движения детали вдоль валиков ось детали непрерывно сближается с осью валиков, это приводит к возрастанию контактного давления пары «деталь - валик» по мере перемещения деталей, а следствием этого является формирование разного износа валиков на входе и на выходе, что вызывает потерю точности обработки партии деталей;

- доводка деталей невозможна при обработке единичных деталей;

- при обработке партии деталей нет возможности изменять усилие прижима;

- способ не предусматривает регулирование величины подачи деталей в процессе обработки.

Известно устройство для бесцентрового шлифования (Авторское свидетельство СССР № 649551, кл. В24В 5/18, 1979), в котором усилие прижима детали обеспечивают магнитом. Применение электромагнита при этом позволяет регулировать усилие прижима. Недостатком данного устройства является то, что, применив данное устройство, невозможно избежать раздвижки доводочных валиков, которая необходима для осевого перемещения деталей относительно валиков.

Задачей изобретения является повышение точности обработки и увеличение производительности изготовления деталей в условиях автоматизированной бесцентровой абразивной доводки.

Технический результат решения поставленной задачи изобретения достигается тем, что известный способ бесцентровой абразивной доводки деталей, включающий осевое перемещение обрабатываемых деталей и прижим их к вращающимся доводочным валикам с заданным усилием и введение в зону обработки рабочей среды с абразивными материалами, согласно изобретению отличается тем, что доводочные валики располагают параллельно друг другу, а осевое перемещение и прижим обрабатываемых деталей к доводочным валикам осуществляют бегущим магнитным полем (БМП), которое создают в зоне обработки.

При этом основные признаки могут быть дополнены:

- усилия прижима обрабатываемых деталей к валикам регулируют путем изменения напряженности магнитного поля;

- скорость осевого перемещения деталей регулируют путем изменения скорости перемещения магнитного поля;

- во время обработки осуществляют периодическое реверсирование направления осевого перемещения обрабатываемых деталей.

В известном устройстве для бесцентровой абразивной доводки, содержащем доводочные валики, элементы прижима и осевого перемещения столба деталей, узел подачи абразивной среды в зону обработки, согласно изобретению элементы прижима и осевого перемещения обрабатываемых деталей объединены и выполнены в виде расположенного в зоне обработки электромагнита БМП.

Конструктивные особенности могут быть учтены дополнительными признаками:

- для обработки деталей малого диаметра соленоид электромагнита БМП связан с введенным в зону обработки магнитопроводом;

- электромагнит БМП размещают внутри доводочных валиков.

Указанные признаки позволяют повысить точность и производительность обработки, обеспечить возможность автоматизированного регулирования параметров обработки.

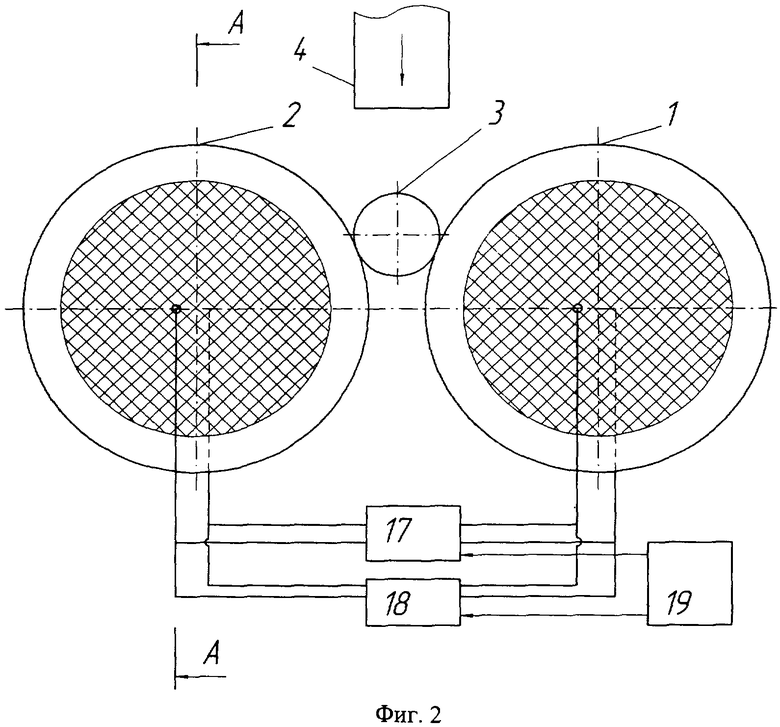

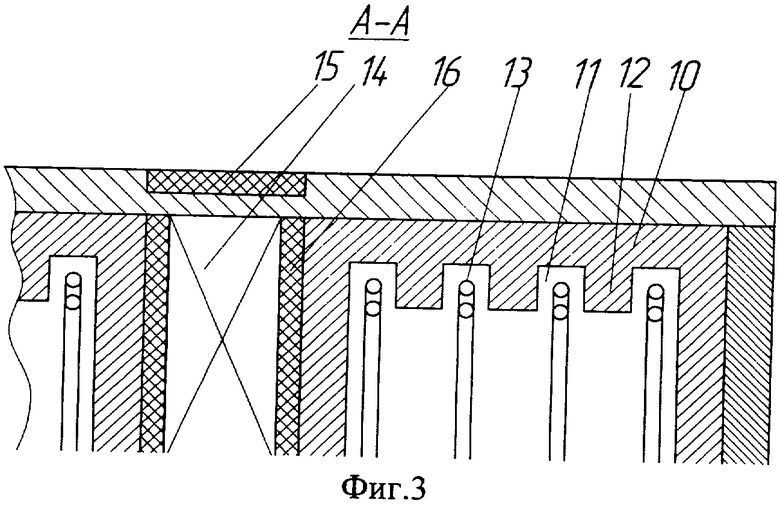

Изобретения поясняются чертежами: на фиг.1 изображена предлагаемая схема бесцентровой абразивной доводки для детелей диаметром более 20 мм; на фиг.2 - то же, для деталей менее 20 мм; на фиг.3, 4 - универсальная схема обраблотки.

Устройство содержит доводочные валики 1, 2, обрабатываемую деталь 3, патрубок 4 подачи рабочей среды для очистки деталей от шлама (показан условно). В зоне обработки установлен электромагнит 5 БМП. Для регулирования силовых параметров обработки в систему встраивают блок 6 изменения параметров тока. Для изменения направления перемещения магнитного поля предусматривают блок-переключатель 7. Для контроля и управления устанавливают программный блок 8 управления циклом.

С использованием привода от электродвигателя через редуктор (на схеме не показан) осуществляют вращение доводочных валиков 1, 2. Вращение детали 3 происходит за счет трения с доводочными валиками 1, 2. Валики 1, 2 вращают с разной частотой, что обеспечивает проскальзывание обрабатываемой поверхности относительно доводочных поверхностей валиков 1, 2. При подаче напряжения на электромагнит 5 БМП в нем создатся магнитный поток в направлении, соответствующем направлению подачи деталей 3. Данный магнитный поток будет создавать БМП направленного действия.

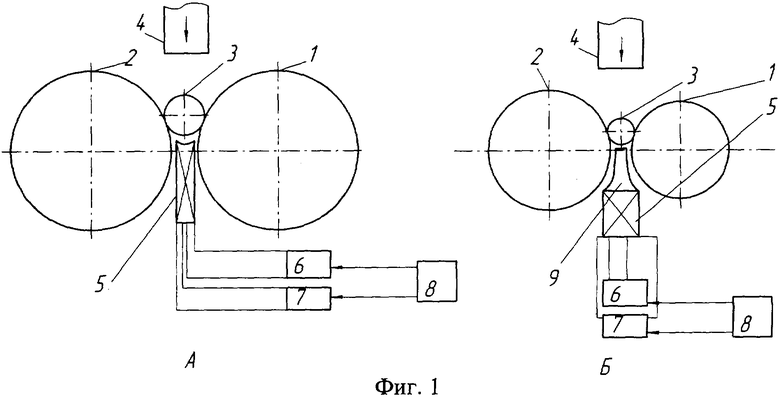

Сила действия поля будет зависеть от параметров тока, подаваемого на электромагнит 5. БМП имеет магнитную силовую составляющую, которая разделяется на две: Fпрод - сила продольной тяги и FM - сила магнитного притяжения. Сила продольной тяги обеспечивает в процессе обработки осевое перемещение деталей 3, а сила магнитного притяжения - усилие прижима деталей 3 к доводочным поверхностям. При заданном цикле блоки 6, 7, 8 будут регулировать величину продольной подачи деталей 3 и усилие их прижима.

Снятие материала припуска происходит за счет подачи абразивной среды в зону трения доводочных поверхностей валиков 1, 2 и детали 3.

Таким образом, при включении электромагнита деталь перемещается по доводочным поверхностям с требуемым по технологии усилием прижима и значением продольной подачи. Для получения более высокого качества поверхности обрабатываемые детали направляют в зону обработки несколько раз при помощи реверсирования направления БМП. Для этого задается программа в блок 8, который будет управлять направлением магнитного поля через блок 7.

Предложенная схема может быть использована для обработки деталей 3 диаметром 20 мм и более. При обработке деталей диаметром менее 20 мм схема аналогична схеме, предложенной на фиг.1, за исключением конструкции электромагнита 5. В данном случае электромагнит 5 выводят из зоны обработки, а наложение магнитного поля на детали 3 будут осуществлять с помощью магнитопровода 9 специальной формы.

Также предложена универсальная схема обработки деталей с различным значением диаметра со встроенным в полость доводочных валиков электромагнитом.

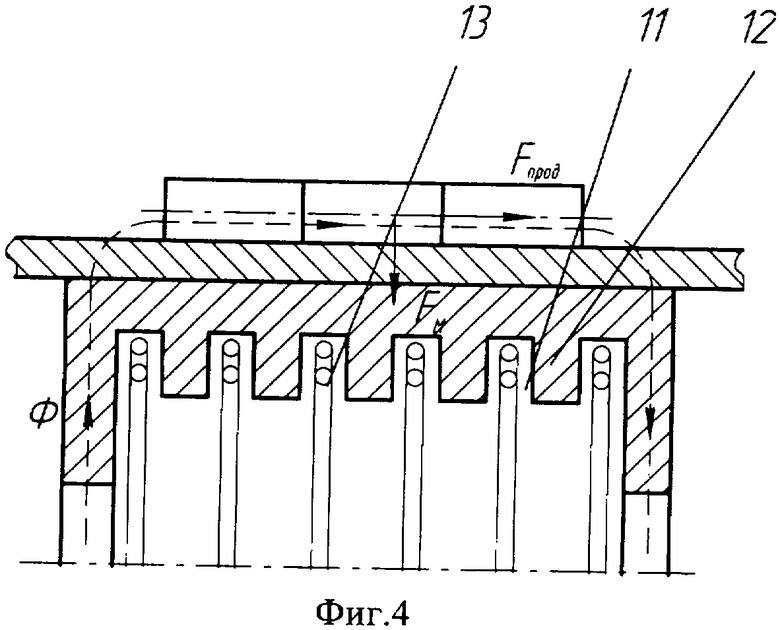

В доводочные валики 1, 2 встроено электромагнитное устройство управления процессом обработки. Обрабатываемую деталь 3 в процессе обработки подвергают очистке от шлама средой из патрубка 4. Это устройство включает в себя: два индуктора 10 БМП, которые состоят из сердечника с пазами 11, зубьев 12 для обмотки 13; размагничивающее устройство 14 для очистки деталей 3; немагнитную вставку 15 в зоне очистки деталей 3; экраны 16 для защиты очищаемых деталей 3 от магнитного поля индукторов 10, блока 17 изменения параметров тока, блока 18 переключения направления БМП и программного блока 19 управления циклом.

Осуществление предложенного способа производят следующим образом.

С использованием привода от электродвигателя через редуктор (на схеме не показан) осуществляют вращение доводочных валиков 1 и 2. Вращение детали 3 происходит за счет трения с доводочными валиками 1, 2. Валики 1, 2 вращаются с разной частотой, что обеспечивает проскальзывание обрабатываемой поверхности детали 3 относительно доводочных поверхностей валиков. При подаче напряжения на обмотки 13 индукторов 10 каждая обмотка создает в своем сечении магнитный поток в направлении, соответствующем направлению подачи деталей 3 (фиг.5). Данный магнитный поток будет создавать БМП направленного действия. Сила действия поля будет зависеть от параметров тока, подаваемого на обмотки индуктора 10. БМП имеет магнитную силовую составляющую, которая разделяется на две (фиг.5): Fпрод - сила продольной тяги и FM - сила магнитного притяжения (Ю.К.Круминь. Основы теории и расчета устройств с бегущим магнитным полем. - Рига: Зинатне, 1983). Сила продольной тяги обеспечивает в процессе обработки осевое перемещение детали 3, а сила магнитного притяжения - усилие прижима детали к доводящим поверхностям валиков 1, 2. При заданном цикле блоки 17, 18, 19 будут регулировать величину продольной подачи деталей 3 и усилие их прижима.

В=Воcos(ωt-αz+ϕ0) - закон распространения БМП,

где (ωt-αz+ϕ0) - фаза бегущего поля,

Vп=ω/α=2ττ - скорость движения бегущего поля,

где τ - полюсный шаг, υ- частота.

Таким образом, при включении индукторов 10 деталь 3 перемещается по доводочным поверхностям валиков 1, 2 с требуемым по технологии усилием прижима и скоростью. При попадании деталей в зону очистки на немагнитную вставку 15 включают размагничивающее устройство 14, которое освобождает деталь 3 от намагниченного шлама и абразива. При этом для эффективности удаления шлама через патрубок 4 подачи рабочей среды подают струйное душевание, например, очистительной жидкостью или сжатым воздухом. Для защиты деталей 3 от магнитного поля индукторов 10 в процессе очистки размагничивающее устройство 14 ограждено специальными немагнитными экранами 16. После очистки деталь 3 поступает на вторую зону обработки, где проходит окончательную обработку и очистку. Для получения более высокого качества поверхности обрабатываемая деталь 3 направляется в зону обработки несколько раз при помощи реверсирования направления БМП. Изменение направления БМП осуществляют блоком 18.

Пример обработки. Деталь - плунжер, материал - сталь ШХ 15 ГОСТ 801-78, требования к точности формы - 0,0005 мкм, шероховатость поверхности Ra 0,04 мкм, длина детали - 40 мм, диаметр - 8 мм; станок - БДС-1 м (Станок бесцентрово-доводочный БДС-1 м. Паспорт 72048004.00.000 П /опытный/, 1975), диаметр ведущего валика - 100 мм, диаметр ведомого валика - 100 мм. Для окончательной обработки деталей установлены необходимые параметры процесса: сила прижима - 3-4 кг, осевое перемещение деталей - 0,5 мм/мин, удаляемый припуск - 1,5-2,0 мм3/мин, требуемые параметры точности и шероховатости в процессе обработки были достигнуты.

При проведении исследований были получены следующие сравнительные характеристики процессов доводки плунжеров (табл.1).

Отклонения от точности формы в

в поперечном сечении, мкм

обработки при переходе на партию деталей

с другими характеристиками, мин

(партия деталей 300 шт), %

Использование предлагаемого способа и устройства бесцентровой абразивной доводки позволяет:

- повысить точность обработки деталей;

- повысить производительность обработки;

- автоматически регулировать значение усилия прижима и подачи без остановки процесса обработки.

Промышленная применимость подтверждается возможностью обработки согласно предложенному способу и устройству на станке БДС-1 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРИЖИМА ДЕТАЛЕЙ К ДОВОДОЧНОЙПЛИТЕ | 1969 |

|

SU243435A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| Устройство для односторонней доводки деталей | 1987 |

|

SU1463452A2 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| Бесцентрово-доводочный станок | 1984 |

|

SU1171289A1 |

| Устройство для доводки плоских поверхностей деталей | 1987 |

|

SU1458187A2 |

| Устройство для абразивной обработки | 1988 |

|

SU1517246A1 |

| Устройство к бесцентрово-доводочному станку | 1983 |

|

SU1138295A1 |

| Устройство для доводки плоскихпОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU831580A1 |

| Устройство для доводки деталей | 1979 |

|

SU872227A1 |

Изобретение относится к области машиностроения и может быть использовано при бесцентровой абразивной доводке прецизионных ферромагнитных деталей типа плунжера, штока топливно-регулирующей аппаратуры, роликов подшипников. Осуществляют осевое перемещение и прижим обрабатываемых деталей к вращающимся параллельно расположенным доводочным валикам с заданным усилием в присутствии в зоне обработки рабочей среды с абразивными материалами. Элементы прижима и осевого перемещения обрабатываемых деталей объединены и выполнены в виде расположенного в зоне обработки электромагнита бегущего магнитного поля. В результате повышается точность и производительность обработки за счет обеспечения автоматического регулирования усилия прижима и подачи деталей без остановки процесса обработки. 2 н. и 6 з.п. ф-лы, 1 табл., 4 ил.

| Устройство для бесцентрового шлифования | 1976 |

|

SU649551A1 |

| Устройство для транспортировки изделий | 1976 |

|

SU643218A1 |

| Устройство для обработки поверхности плоского проката | 1988 |

|

SU1792761A1 |

| US 3898769 А, 12.08.1975. | |||

Авторы

Даты

2009-01-27—Публикация

2006-07-17—Подача