Данное изобретение касается как устройства согласно ограничительной части п.1 формулы изобретения, так и способа согласно ограничительной части п.7 формулы изобретения.

Для изготовления методом холодной обработки давлением цилиндрических деталей, которые должны иметь профилирование с геометрией по типу зубчатой нарезки, предназначены, как правило, машины ударно-вальцовочного типа. При этом должны геометрически определенно координироваться друг с другом движения инструментов, т.е. рабочее движение, направление и подача профилирующих роликов и, соответственно, вальцов, и движение детали, т.е. аксиальная подача к инструменту, а также вращение детали, чтобы получить желаемое профилирование с соответствующей точностью и размерами.

Как правило, рабочее движение и движение подачи как инструментов, так и деталей, происходит непрерывно, что может реализоваться увязыванием этих движений посредством механических или электронных механизмов. Для изготовления определенной прямозубой или косозубой нарезки деталь, однако, должна вращаться идеальным образом дискретно или, соответственно, прерывисто.

Такого рода движение возможно выполнить механически, например, посредством конструкции передаточного механизма на основе мальтийского механизма. Такая передача позволяет создание прерывистого вращения, исходя из непрерывно вращающегося приводного двигателя. Соответствующие вращательные или делительные шаги зависят при этом от геометрии передачи, а также от передаточного отношения.

Это значит, что определяются требуемые делительные шаги, и на этом должна быть рассчитана и построена передача. Как правило, такая передача и тем самым производственное оборудование ограничено на определенное, заданное число зубьев детали.

Это значит, что практически для каждого различного числа зубьев детали должна строиться собственная передача. Это означает относительно большие издержки, которые отражаются, не в последнюю очередь, также на относительно высоких издержках производства и высоких затратах на оборудование.

Задача данного изобретения состоит в том, чтобы найти такое устройство, которое позволяет простую установку делительных шагов при вращении деталей, в частности деталей для обработки с помощью машины ударно-вальцовочного типа.

Эта задача решается согласно изобретению устройством с признаками по п.1. Далее, согласно изобретению предпочтительные формы выполнения вытекают из признаков зависимых пп.2-6.

Согласно изобретению предложено устройство для изготовления цилиндрических деталей, которые имеют определенное профилирование, с имеющим возможность аксиального перемещения и возможность прерывистого вращения вокруг продольной оси держателем для детали, а также периодически воздействующим на деталь обрабатывающим инструментом, по меньшей мере с автономным приводом, отделенным от привода обрабатывающего инструмента механически, для прерывистого вращения держателя для детали. Этот автономный привод связан с электронной системой управления, которая управляет прерывистым вращением в зависимости от привода обрабатывающего инструмента. Тем самым, предпочтительно, позиция вращения детали устанавливается в зависимости от движения или, соответственно положения, обрабатывающего инструмента, и тем самым создается точная геометрия профиля по всей длине профилируемой детали. При этом регулируются произвольно как положение, так и продолжительность неподвижного состояния детали во время контакта с обрабатывающим инструментом.

Например, возможно при этом проведение профилирования деталей с существенно более высокой частотой вращения, чем при обычном механическом соединении приводов. Эти существенно более высокие частоты вращения возможны потому, что управляемый электроникой привод относительно механической передачи при создании прерывистого вращения детали имеет существенно более незначительный момент инерции масс. При этом специфические для зубчатой нарезки оптимальные параметры для геометрии зубчатой нарезки также могут быть установлены существенно более быстро. При этом достигают более высокой производительности при более незначительных расходах на оборудование и издержках производства.

Предпочтительным являются профилирующие обрабатывающие инструменты - ролики или вальцы, которые приведены в действие для непрерывного вращения по круговой траектории, причем круговая траектория расположена, проходя предпочтительно с возможностью регулирования параллельно или под углом относительно продольной оси детали. Именно при способе обработки с помощью машин ударно-вальцовочного типа электронное регулирование прерывистого вращения детали оказалось особенно выгодным.

Держатель для детали предпочтительно расположен в передней бабке, которая направлена параллельно оси детали с возможностью смещения и связан эластичной, по меньшей мере, в аксиальном направлении муфтой с приводом. При этом привод остается предпочтительно свободным от влияющих на деталь сил обрабатывающего инструмента и может гарантировать несмотря на высокие деформирующие силы точное позиционирование и, соответственно, точное прерывистое вращение. Привод расположен предпочтительно во вторичной передней бабке, тоже перемещаемой параллельно оси детали с возможностью смещения. При этом вторичная передняя бабка может быть расположена либо на той же направляющей, что и передняя бабка держателя для детали, либо на отдельной направляющей, расположенной параллельно.

Периодическое движение обрабатывающего инструмента, прерывистое вращение держателя для детали, а также аксиальная подача держателя для детали предпочтительно имеют раздельные приводные агрегаты, которые соединены электроникой друг с другом, предпочтительно соединены с системой электронного управления. При этом достигается очень большая возможность изменения движения и возможность изготовления также профиля сложной геометрии. В частности, такое устройство подходит также для проходящих наклонно относительно продольной оси профилирований и, соответственно, зубчатых нарезок.

Детали являются предпочтительно сплошными или полыми цилиндрическими телами. Устройство согласно изобретению подходит предпочтительно как для обработки сплошных тел, так и для обработки полых тел. При этом для полых тел может производиться как внешнее, так и внутреннее профилирование и, соответственно, зубчатая нарезка.

Пустотелые детали предпочтительно устанавливаются на цилиндрической оправке, которая имеет предпочтительно профилированную, предпочтительно продольно профилированную поверхность.

Далее задача согласно изобретению решается признаками способа согласно п. 7. Предпочтительные формы выполнения явствуют из признаков зависимых пунктов 8 и 9 на способ.

Согласно изобретению способ изготовления цилиндрических деталей, отличающихся определенным профилированием, с помощью имеющего возможность аксиального перемещения и возможность прерывистого вращения вокруг продольной оси держателем для деталей, а также периодически воздействующим на деталь обрабатывающего инструмента, отличается тем, что деталь посредством системы электронного управления поворачивается вокруг своей продольной оси от привода, автономного от обрабатывающего инструмента, или удерживается. Это происходит согласно изобретению в зависимости от движения обрабатывающего инструмента и, тем самым, для получения определенной заданной геометрии профилирования.

Система управления деталью предпочтительно осуществляет как левое и правое вращение, так и остановку. Тем самым, соответственно геометрии и движению обрабатывающего инструмента может создаваться очень точно желаемая геометрия профилирования.

Система управления предпочтительно управляет как приводом и движением подачи обрабатывающего инструмента соответственно заданию, так и аксиальным движением подачи детали. При этом можно просто управлять всем процессом профилирования цилиндрических деталей и просто приспосабливать его к различным деталям. Таким образом, например, передачи на основе других чисел деления для различных деталей не должны заново каждый раз с большими затратами настраиваться, соответственно, перестраиваться.

Согласно изобретению далее заявлены притязания на применение устройства согласно изобретению и/или применение согласно изобретению способа изготовления косозубых нарезок на цилиндрических деталях.

Пример выполнения данного изобретения объясняется ниже при помощи чертежей более подробно. Показано:

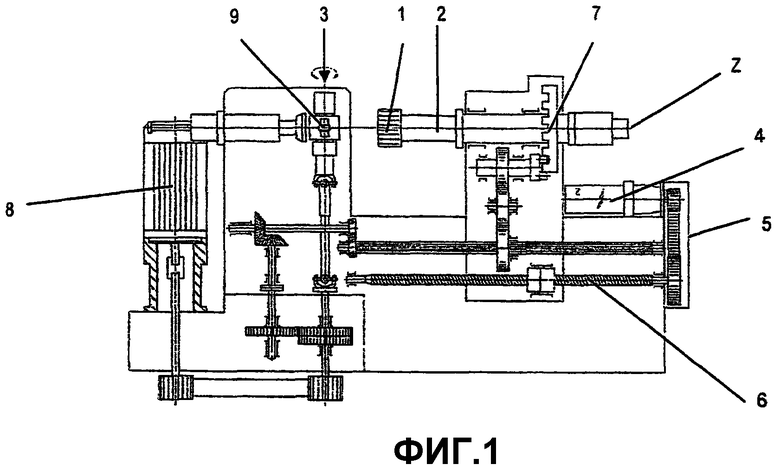

фиг. 1 - продольный разрез обычного обрабатывающего станка с механически подсоединенными передаточными механизмами;

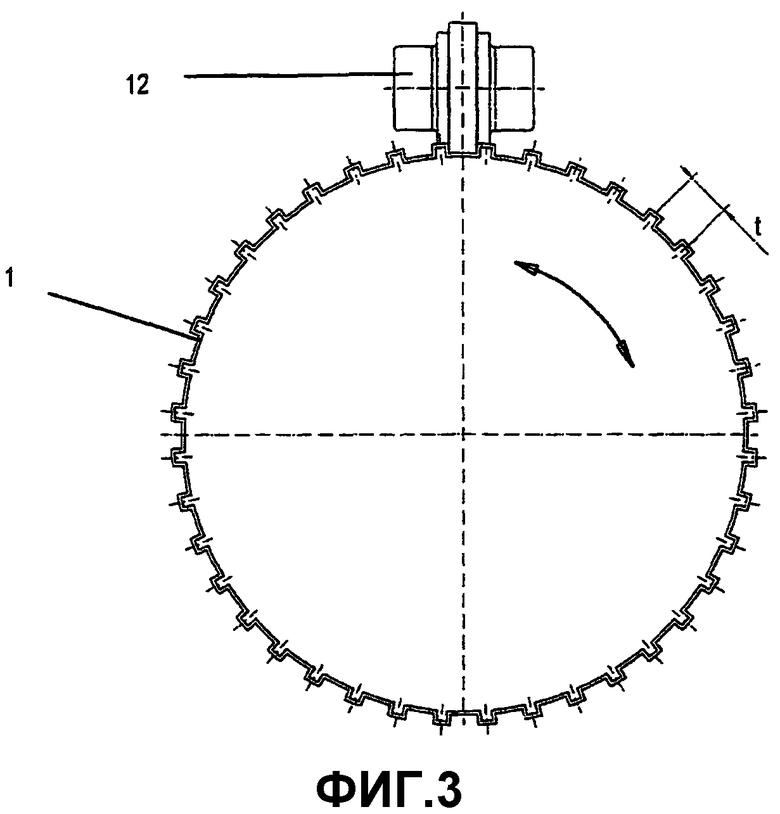

фиг. 2 - схематический продольный разрез устройства согласно изобретению с электронно подсоединенным приводом вращения деталей;

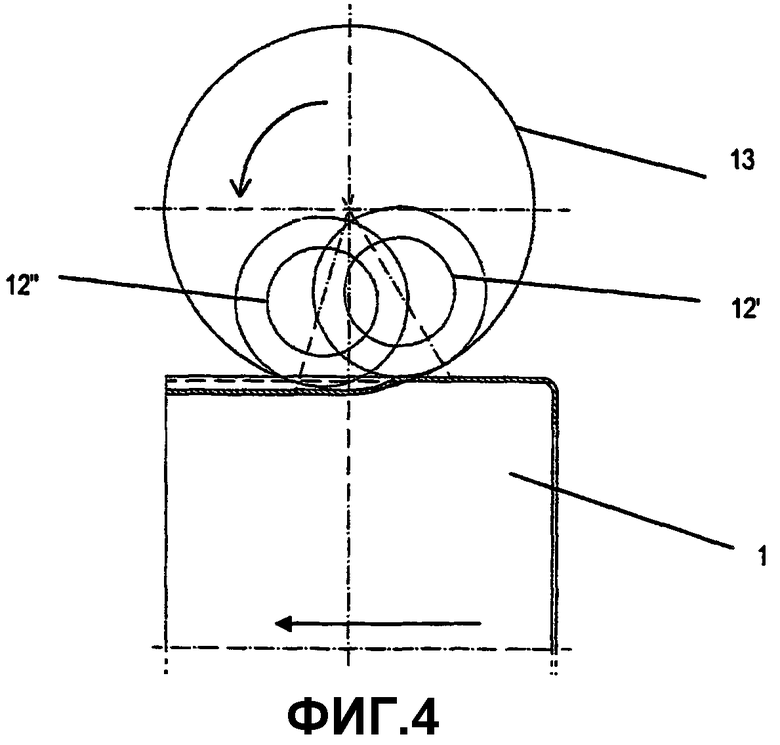

фиг. 3 - схематический вид спереди детали в контакте с обрабатывающим инструментом;

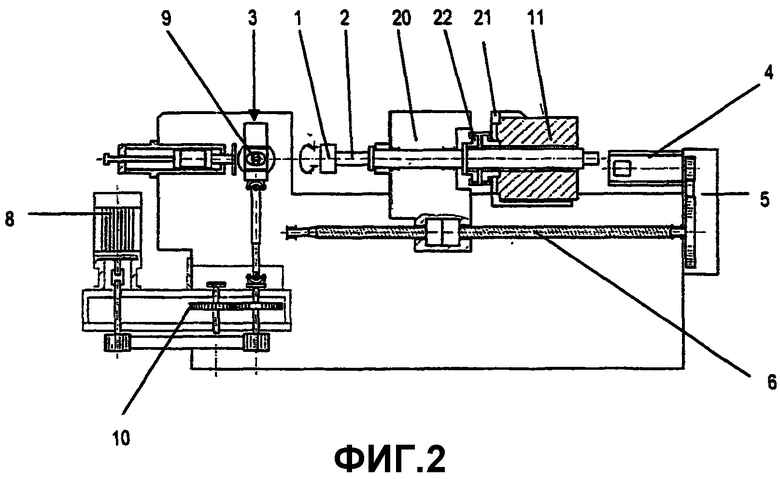

фиг. 4 - схематически продольный разрез области контакта обрабатывающего инструмента с деталью по фиг. 3.

Фиг. 1 показывает продольный разрез обычной машины ударно-вальцовочного типа для обработки цилиндрических деталей 1.

Деталь 1 насажена на держатель 2 для детали, который может подаваться вдоль оси Z в область 3 обработки. Подача происходит, например, с помощью собственного привода 4, который приводит в действие шпиндель 6 через передаточный механизм 5.

Обрабатывающие инструменты 9, которые приведены в действие приводом 8, с держателем 2 для детали связаны механически непосредственно через передаточный механизм 7 в виде мальтийского креста. Тем самым прерывистое вращение вокруг оси Z держателя 2 для детали непосредственно связано и, соответственно, синхронизировано с движением обрабатывающего инструмента 9 в соответствии с параметрами передаточной функции и передаточного механизма 7 в виде мальтийского креста. На основе этих параметров на поверхности детали 1 может быть выполнен с помощью обрабатывающего инструмента 9 определенный профиль.

С такой компоновкой может быть изготовлен каждый раз только один профиль с определенным поперечным сечением, соответственно, числом зубьев. Для другого числа зубьев должна быть приведена в соответствие передаточная функция привода 8 и держателя 2 для детали, что может происходить только за счет замены соответствующих зубчатых колес, соответственно, деталей передаточного механизма. Такая замена требует больших временных и денежных затрат.

На фиг. 2 представлен только схематически продольный разрез устройства согласно изобретению.

Конструкция и привод области 3 обработки соответствует известной конструкции, которая представлена на фиг. 1. Привод 8 связан с обрабатывающим инструментом 9 предпочтительно с помощью механической передачи 10.

Держатель 2 с деталью 1 имеет здесь только собственный привод 11. Подача детали 1 осуществляется снова предпочтительно с помощью автономного привода 4 через передаточный механизм 5 и шпиндель 6, причем и привод 11 подается вместе с деталью 1 и, соответственно, держателем 2 для детали.

Синхронизация прерывистого вращения держателя 2, детали 1, обрабатывающих инструментов 9 и, соответственно, их привода 8, происходит согласно изобретению с помощью электроники посредством системы управления. Для этого как приводу 8, так и приводу 11 предпочтительно иметь соответствующие датчики положения.

Большое преимущество электронной синхронизации лежит, с одной стороны, в том, что система управления соответственно заданными параметрам деления профиля каждый раз может устанавливаться индивидуально быстро и просто, без вмешательства в работу машины ударно-вальцовочного типа.

С другой стороны, могут достигаться при этом также различные варианты движения, т.е. специальные виды вращения детали 1, которые не могут реализоваться с механической передачей или могут реализоваться только с большими издержками, а именно они необходимы, например, для ударной вальцовки косозубых нарезок. Использование инструментов, снабженных считываемым кодированием и, соответственно, программированием, позволяет очень простую настройку и, соответственно, программирование системы управления машины, так что ручная установка практически отпадает.

На фиг.3 представлен схематично вид спереди детали 1 в контакте с обрабатывающим инструментом в виде профилированного ролика 12. Профилированный ролик 12 представлен здесь при его максимальной глубине проникновения в поверхность детали 1. Соответственно профилю профилированного ролика 12 создается профилирование поверхности детали, а именно: каждый раз на расстоянии t, которое обозначается как шаг профиля.

На фиг.4 представлена эта область, теперь еще и в продольном разрезе, из которой очевидно, что профилированный ролик 12 проводится по круговой траектории, при этом окружность 13 представляет собой кривую траектории самой внешней области профилированного ролика 12. Профилированный ролик, с одной стороны, представлен в позиции выхода 12', где он как раз покидает поверхность детали 1, а также в предшествующей позиции 12", где начинается обработка детали 1, и профилированный ролик входит в область только что сформированного профиля. Между этими обеими позициями деталь 1 должна находиться в состоянии покоя, чтобы могла получиться точно желаемая форма профиля, в то время как деталь 1 во время следующего цикла профильного ролика 12 должна повернуться по ее круговой траектории на шаг t, чтобы получить профилирование по всему периметру. Эта фаза состояния покоя может достигаться непосредственно за счет автономного привода и электронной синхронизации согласно изобретению, и полученное число зубьев, в частности, устанавливается просто, в соответствии с положением и длительностью состояния покоя.

Именно при изготовлении таких профилей в пустотелых цилиндрических элементах из листового металла может достигаться высокая производительность за счет высокой частоты вращения, и настройка для получения геометрии профиля достигается быстро и просто за счет соответствующего управления. Эти регулировки могут автоматизированно производиться предпочтительно при использовании инструментов с кодированными чипами и могут быть активизированы, например, уже занесенной в систему управления программой без ручного вмешательства.

Именно при таких пустотелых элементах в обычных устройствах вращением и подачей вдоль продольной оси детали 1 прикладывается различное по величине давление профилированными роликами 12 на боковую поверхность профилирования. В устройстве согласно изобретению с электронной синхронизацией и независимым приводом вращения практически устраняют этот эффект соответствующим компенсационным вращательным движением вокруг продольной оси детали 1. Это при чисто механических решениях приводит только к очень большим затратам и, как правило, полностью невыполнимо.

Также за счет индивидуальной возможности управления прерывистым вращением детали, например, также может быть реализована с помощью машины ударно-вальцовочного типа косозубая нарезка.

Далее выполнение согласно изобретению с электронно подсоединенным приводом позволяет также применение той же машины для нажимной вальцовки с нажимными роликами, причем нет необходимости в прерывистом вращении детали, а она должна приводиться во вращение с определенной, как правило, очень высокой постоянной частотой вращения. При этом отпадает необходимое при обычных устройствах переключение механической передачи, так как оно может просто устанавливаться и осуществляться также с помощью электронной системы управления. Этот процесс нажимной вальцовки дает возможность в той же технологической операции сначала сформировать на оправке из пластины предварительную тонкостенную пустотелую деталь и затем на той же оправке снабдить ее зубьями.

Устройство содержит имеющий возможность аксиального перемещения и вращения вокруг продольной оси держатель для детали и периодически воздействующий на деталь инструмент. Для упрощения изготовления деталей оно снабжено по меньшей мере одним механически отделенным от привода обрабатывающего инструмента автономным приводом для прерывистого вращения держателя детали, который связан с электронной системой управления для настраивания прерывистого вращения в зависимости от привода обрабатывающего инструмента. 2 н. и 16 з.п. ф-лы, 4 ил.

| DE 3544218 A1, 21.08.1986 | |||

| Способ холодного формообразования зубчатых профилей планетарной прокаткой | 1975 |

|

SU584745A3 |

| Инструмент для прокатки зубчатых изделий | 1986 |

|

SU1397138A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| ПОПЕРЕЧИНА СИДЕНЬЯ МОДУЛЬНОЙ КОНСТРУКЦИИ | 2013 |

|

RU2549230C1 |

| DE 3632260 F1, 06.08.1987. | |||

Авторы

Даты

2009-02-20—Публикация

2004-02-06—Подача