со со

со оо

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано при прокатке зубчатых изделий с малым числом зубь- .ев большой длины.

Цель изобретения - повышение точности прокатываемых изделий.

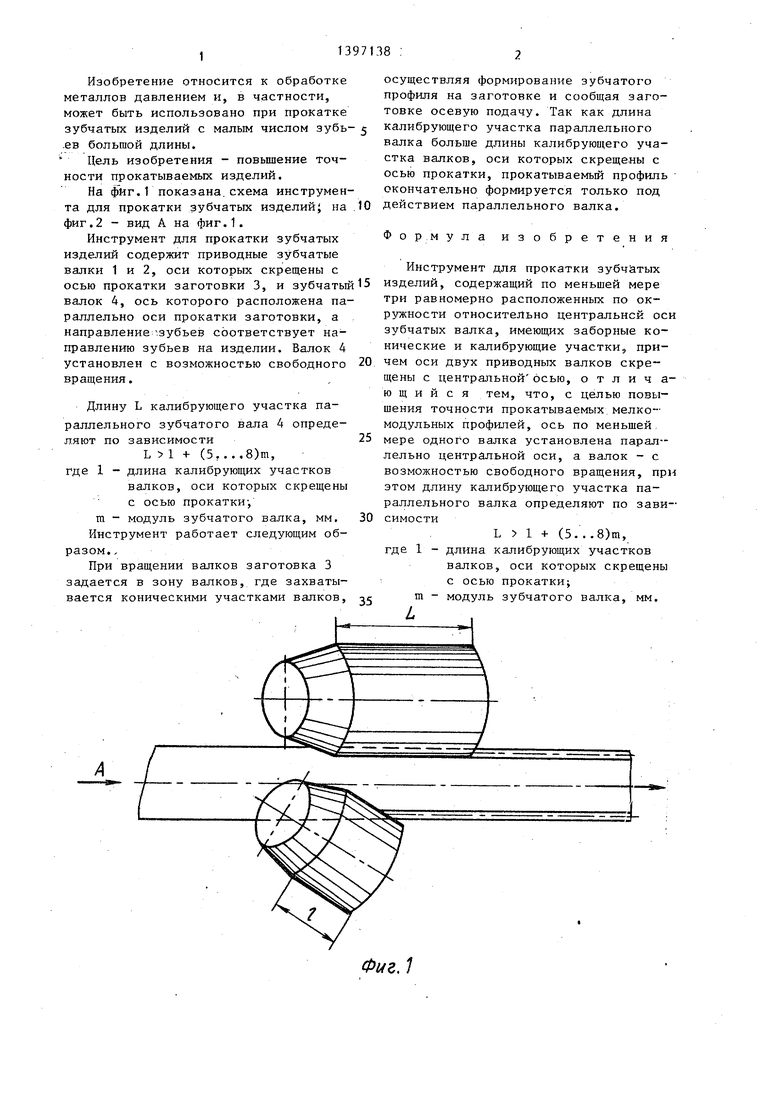

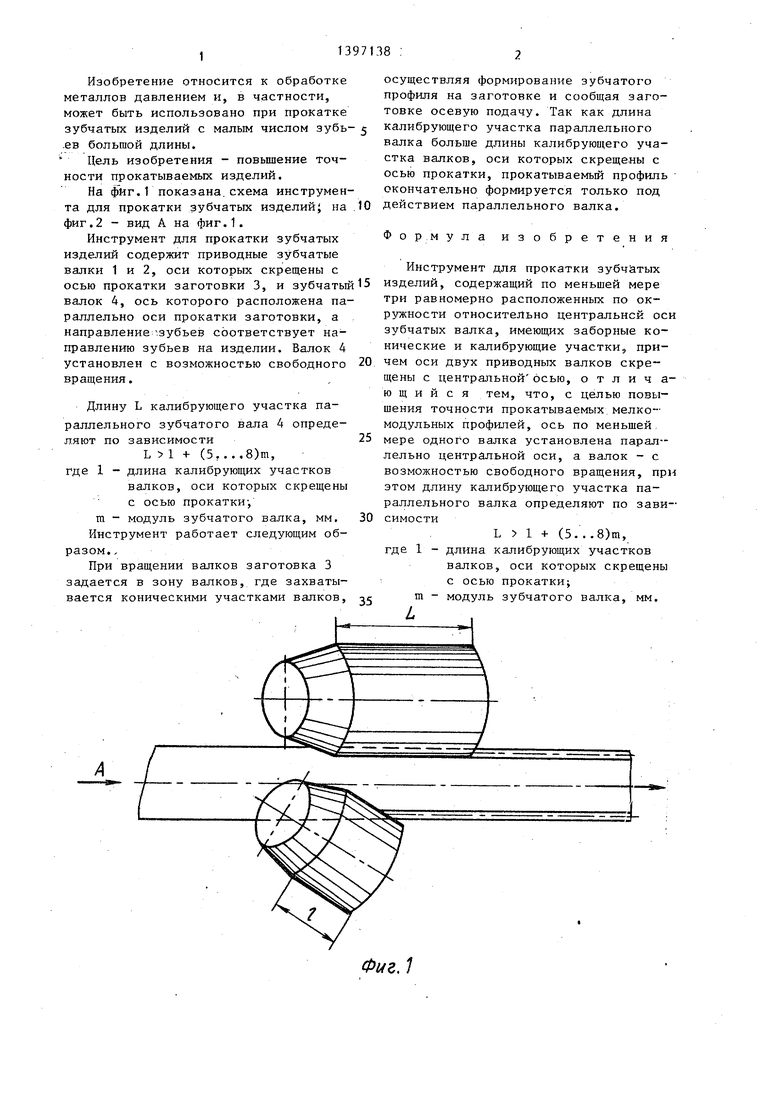

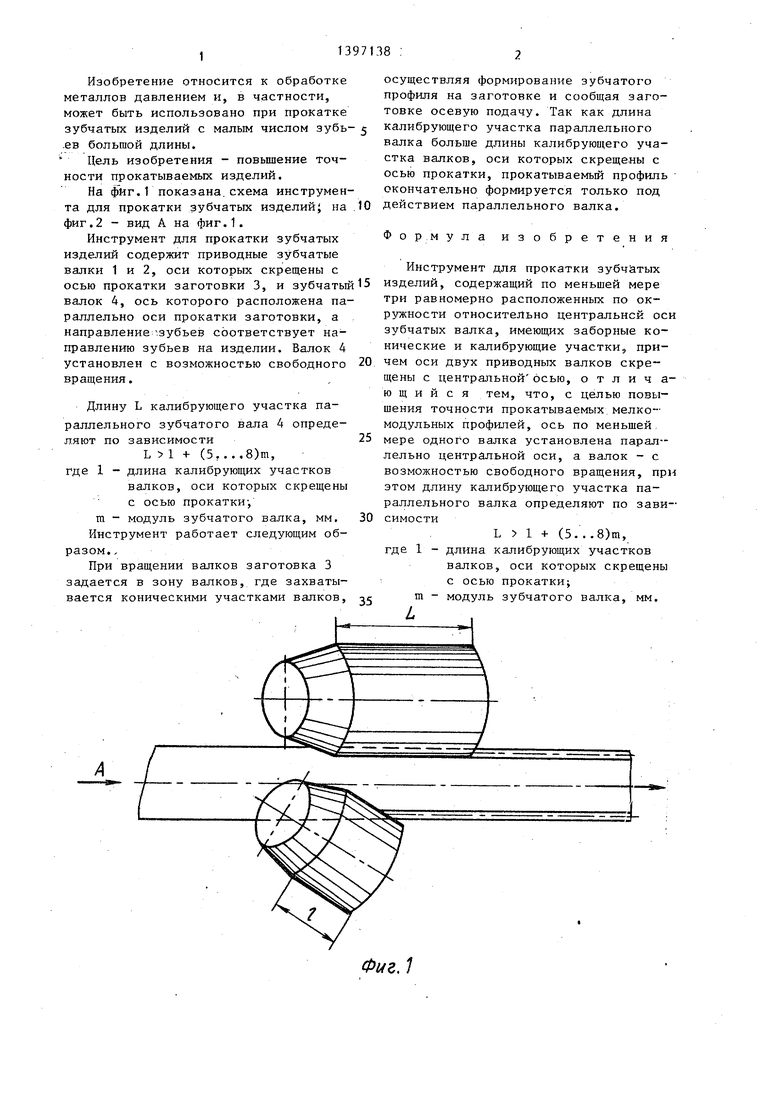

На фИг.1 показана.схема инструмента для прокатки зубчатых изделий на фиг,2 - вид А на фиг.1.

Инструмент для прокатки зубчатых изделий содержит приводные зубчатые валки 1 и 2, оси которых скрещены с осью прокатки заготовки 3, и зубчатый валок 4, ось которого расположена параллельно оси прокатки заготовки, а направление зубьев соответствует направлению зубьев на изделии. Валок А установлен с возможностью свободного вращения.

Длину L калибрующего участка параллельного зубчатого вала 4 определяют по зависимости

L 1 + (5....8)т, где 1 - длина калибрующих участков

валков, оси которых скрещены с осью прокатки-, m - модуль зубчатого валка, мм. Инструмент работает следующим образом..

При вращении валков заготовка 3 задается в зону валков, где захватывается коническими участками валков.

осуществляя формирование зубчатого профиля на заготовке и сообщая заготовке осевую подачу. Так как длина калибрующего участка параллельного валка больше длины калибрующего участка валков, оси которых скрещены с осью прокатки, прокатываемый профиль окончательно формируется только под действием параллельного валка.

Формула изобретения

Инструмент для прокатки зубч&тых изделий, содержащий по меньшей мере три равномерно расположенных по окружности относительно центральной оси зубчатых валка, имеющих заборные конические и калибрующие участки, причем оси двух приводных валков скрещены с центральной осью, отличающийся тем, что, с целью повышения точности прокатываемых мелко- модульных профилей, ось по меньшей, мере одного валка установлена параллельно центральной оси, а валок - с возможностью свободного вращения, при зтом длину калибрующего участка параллельного валка определяют по зависимости

L 1 + (5...8)m, где 1 - длина калибрующих участков

валков, оси которых скрещены

с осью прокатки; m - модуль зубчатого валка, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| Инструмент для формирования элементов профильной наружной поверхности | 1989 |

|

SU1655640A1 |

| Устройство для прокатки зубчатых колес | 1980 |

|

SU942854A1 |

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ КОЛЕЦ С НЕСИММЕТРИЧНЫМ ПРОФИЛЕМ ТИПА ФЛАНЦЕВ | 1972 |

|

SU423552A1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| ПРОКАТНАЯ КЛЕТЬ И ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ | 2013 |

|

RU2662754C2 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Устройство для деформации металла прокаткой | 1989 |

|

SU1734903A1 |

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано при прокатке зубчатых изделий с малым числом зубьев большой длины. Цель - повьшение точности пpoкaтывae n)rx изделий. Инструмент содержит по меньшей мере три зубчатых валка. Валки имеют заборные конические и калибрующие участки. Оси двух приводных валков скрещены с осью прокатки. Ось по меньшей мере одного валка установлена параллельно оси прокатки с возможностью свободного вращения. Длина калибрующего участка параллельного валка больше длины калибрующего участка валков, оси которых скрещены на величину (5...8)т, где m - модуль зубчатого валка. Так как длина калибрующего участка параллельного валка больше длины калибрующего участка валков, профиль формируется только под действием параллельного валка. 2 ил. ш (Л

Фиг, /

ВидА

Фиг. 2

| Станы для прокатки точных заготовок машиностроительных деталей | |||

| Каталог-справочник | |||

| М., НИИИНформтяжмаш, 1972, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1988-05-23—Публикация

1986-01-09—Подача