к порошково к устройстИзобретение относится металлургии, в частности вам для прокатки порошков.

Цель изобретения - расширение технологических возможностей за счет уменьшения толпщны лент при сохранении заданной плотности.

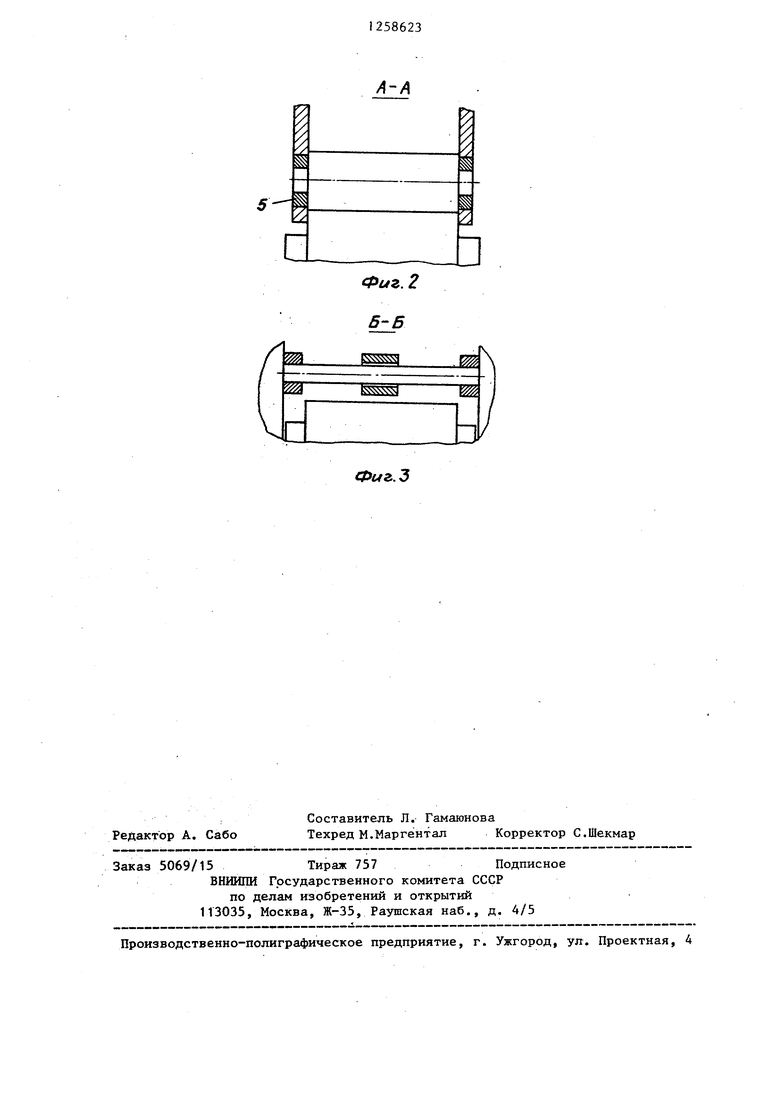

На фиг. 1 схематично изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-Б на фиг.1.

Устройство содержит нижний транспортирующий валок 1 и верхний валок 2. Над..транспортирующим валком 1 установлен бункер-питатель 3 с валиком 4, выполняющим функцию шибера и установленным в подшипниках 5, за- . крепленных в щеках бункера. Ось валика 4 параллельна осям валков 1 и 2 Валик 4 установлен относительно валка 1 с регулируемым зазором. Бункер 3 расположен в шарнирной опоре, представляющей собой ось 6, установленную в двух опорных полукольцах 7 и соединенную с серьгой бункера 3. Передняя стенка бункера щарнирно соединена с тягой 8, а тяга 8 - с винтовым механизмом (не показан) регулировки зазора между валиком 4 и вал- ком 1. В бункер 3 загружен предназна ренный для прокатки порошок 9,дозированный слой 10 .которого находится на поверхности валка 1, а после обжатия в валках 1 и 2 представляет ленту 11,

Устройство работает следующим образом.

В бункер 3 загружают порошок 9, который Вовлекается транспортирующим валком 1 в зазор между ним и валиком 4. За счет сил трения между порошком и валиком последний; приводится во вращение. При зтом, как показали -опыты, происходит уплотнение порошка, если зазор между валком 1 и валиком 4 составляет менее 0,06- 0,08 диаметра валика 4. Высота дозируемого валика 4 слоя 10 порошка 9 регулируется величиной зазора между валиком 4 и валом 1 за счет поворота бункера 3 совместно с валиком 4 относительно оси 6 с помощью винтового механизма через тягу 8. При этом количество дозируемого порошка не зависит от высоты слоя: с уменьшением высоты слоя его плотность увеличи вается и наоборот.

Для увеличения количества дозируемого в валки 1 и 2 порошка необходимо переместить полукольца 7 с осью 6 и бункером 3 в сторону направления прокатки, а для уменьшения - в противоположную сторону. Для этого перемещения в полукольцах 7 предусмотрены пазы. Предельное положение валика 4, при котором в зону захвата дозируется порошок, соответствует углу /-|5/ Ч т где q - угол трения порошка о поверхность бочки валка.

Для получения ленты толщиной h, и относительной плотностью необходимо дозировать в валки 1 и 2 слой порошка высотой h и относительной

плотностью , собой зависимостью

который связаны между

ЧЛв

Л

(1)

где С(, const - показатель сортамента, в данном случае зависящий от положения оси валика 4 относительно

вертикальной плоскости, проходящей через ось валка 1. При этом плотность порошка, а следовательно, и зависящая от него прочность слоя, должны быть такими, чтобы дозируемый слой прилегал к поверхности валка 1 без. отрьша и пересьтания порошка в зону его захвата валками 1 и 2.

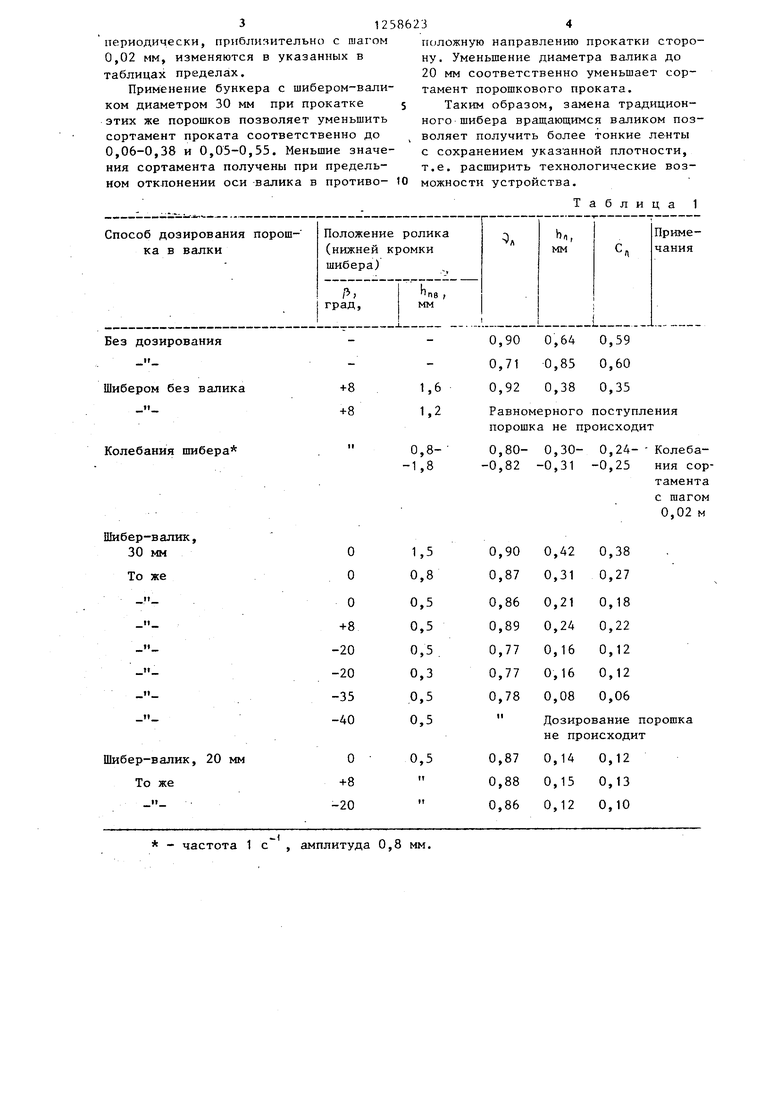

В табл. 1 приведены результаты опытов прокатки железного порошка с

использованием предлагаемого и известного устройств с- 0,23 в валках диаметром 130 мм в направлении 45° к горизонту со скоростью 0,02 м/с.

40

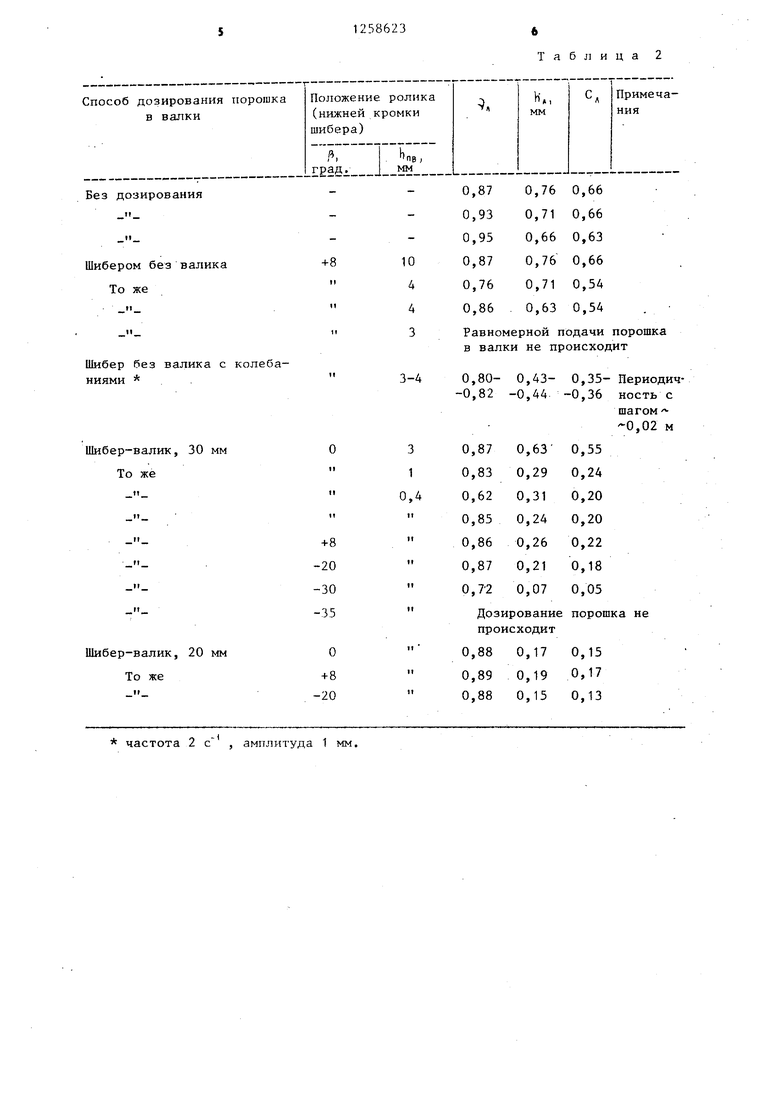

В табл. 2 приведены результаты опытов прокатки никелевого порошка с 9 0,14 в валках диаметром 130 мм в направлении 45 к горизонту со, скоростью 0,02 м/сек.

45

50

Анализ приведенных в табл. 1 и 2 результатов опытов показывает, что при прокатке порошков железа и никеля без дозирования сортамент проката составляет соответственно 0,59-0,60 и 0,63-0,66.

Использование бункера с шибером позволяет уменьшить сортамент проката соответственно до 0,35 и 0,54, т.е. на 41 и 17%. Колебательное дви- 55 жение шибера приводит к уменьшению сортамента соответственно до 0,24- 0,25 и 0,35-0,36. Однако при зтом толщина и плотность по длине проката

312

периодически, приблизительно с шагом 0,02 мм, изменяются в указанных в таблицах пределах.

Применение бункера с шибером-вали ком диаметром 30 мм при прокатке этих же порошков позволяет уменьшить сортамент проката соответственно до 0,06-0,38 и 0,05-0,55. Меньшие знача кия сортамента получены при предельном отклонении оси -валика в противоБез дозирования

п

Шибером без валика 11

Колебания шибера

0,90 0,64 0,59

0,71 0,85 0,60

+8 1,6 0,92 0,38 0,35

+8 1,2 Равномерного поступления

порошка не происходит

0,8- 0,80- 0,30- 0,24- - Колеба- -1,8 -0,82 -0,31 -0,25 ния сортаментас шагом 0,02 м

Шибер-валик,

А частота 1с , амплитуда 0,8 мм.

586234

положную направлению прокатки сторону. Уменьшение диаметра валика до 20 мм соответственно уменьшает сортамент порошкового проката. 5 Таким образом, замена традиционного шибера вращающимся валиком позволяет получить более тонкие ленты с сохранением указанной плотности, т.е. расширить технологические воз- 0 можности устройства.

Таблица 1

частота 2 с , амплитуда 1 мм.

Таблица 2

Редактор А. Сабо

Составитель Л. Гамаюнова

Техред М.Маргентал Корректор С.Шекмар

Заказ 5069/15Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

производственно-полиграфическое предприятие, г. Ужгород, уя. Проектная,

Фиг. 2

SN NSXXJ

Фиг-.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| Дозирующий бункер для подачи порошка в валки прокатного стана | 1961 |

|

SU145513A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Устройство для получения многослойного проката | 1989 |

|

SU1650360A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| Валковый узел | 1990 |

|

SU1782683A1 |

| Устройство для прокатки порошка на подложке | 1983 |

|

SU1156854A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Способ получения ленты из металлического порошка | 1978 |

|

SU667329A1 |

| Степаненко А.В ., Исаевич Л.А | |||

| Непрерывное формование металлических порошков и гранул | |||

| Минск: Наука и техника, 1980, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Виноградов Г.А | |||

| и др | |||

| Прокатка металлических порошков | |||

| М.; Металлургия, 1969, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-18—Подача