05

со

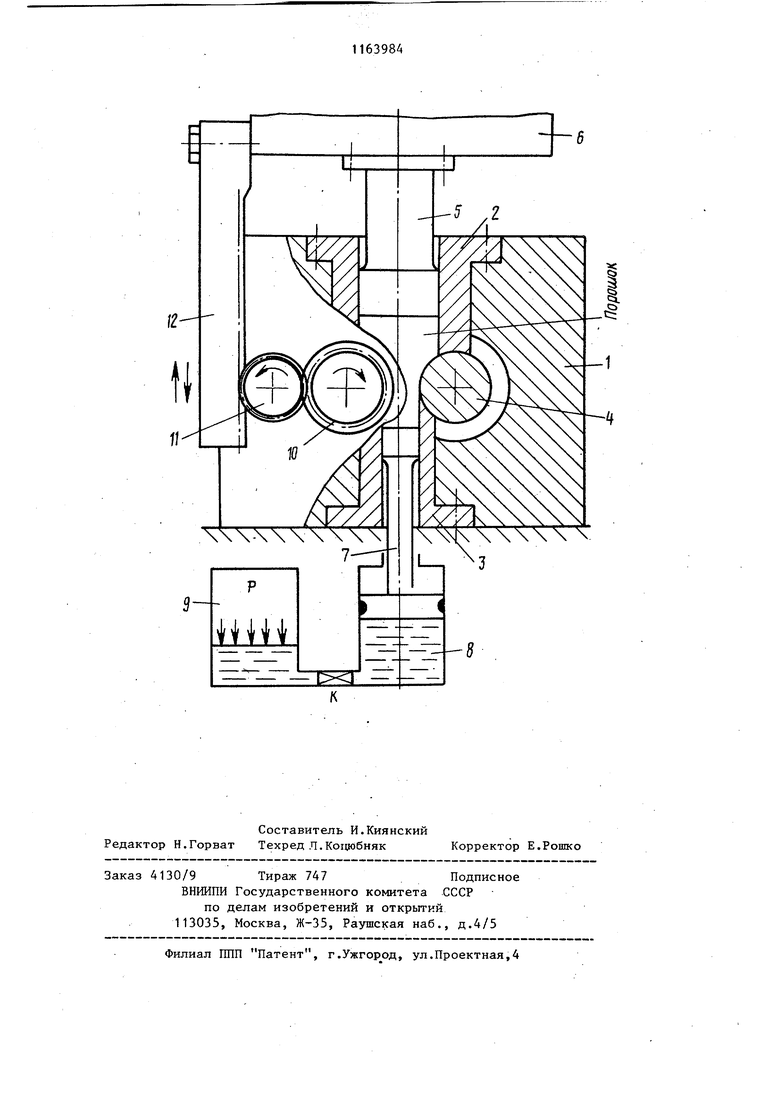

00 4 Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления изделий прессованием металлических порошков Цель изобретения - увеличение плотности спрессованных тделий. На чертеже схематически изображе но предлагаемое устройство. Устройство для, прессования метал лических порошков состоит из корпуса 1, в верхнюю часть которого запрессован контейнер 2 для подачи порошка, а в нижнюю - приемный контейнер 3, и профилированных прокатных валков 4, установленных вплотну между нижним торцом (не обозначен) контейнера 2 и верхним торцом (не обозначен) контейнера 3. В контейне ре 2 установлен верхний (формовочны пуансон 5, закрепленньй на ползуне пресса (не показан), а в контейнере 3 установлен нижний пуансон 7, связанный с приводом 8 для создания противодавления, вьтолненным, напри мер, в виде гидроцилиндра с дросселем (обозначен индексом К ) и пневмощшиндра 9, в котором создается давление Р от пневмосети (не показана) . Привод валков 4 осуществляется, например, через шестерни 10 и 11, находящиеся в зацеплении между собо и с рейками 12, закрепленными на ползуне 6. Устройство работает следующим образом. Прессуемьй порошок загружают в полость контейнера 2, а затем над ним устанавливают верхний пуансон 5 При ходе ползуна 6 (вниз по чертежу пуансон 5 обеспечивает уплотнение порошка. Пр1 этом открывается дроссель гидроцилиндра и под действием сжатого воздуха в пнезмоцилиндре 9 842 на нижний пуансон 7 передается давление поддержки изделия (противодавление) . Приводятся во вращение валки 4 и прессуемый порошок выдавливается через их рабочий зазор из контейнера 2 в контейнер 3. Скорость вращения валков 4 определяется скоростью выхода изделия и задается параметрами зубчатой пары (шестерен 10 и 11). В течение процесса прессования пуансон 7 обеспечивает противодавление, величина которого определяется дросселем и давлением воздуха в пневмосети. При этом в-очаге деформации создается всестороннее неравномерное сжатие, обеспечивающее равномерное истечение порошкового материала в контейнер 3. В результате возникновения такой схемы напряженного состояния спрессованные изделия обладают повьшенной плотностью. Вьтолнениематрицы в виде прокатных валковобеспечивает уменьшение сил трения, возникающих при перемещении порошка из контейнера 2 в контейнер 3, за счет изменения направления их действия (в известном устройстве эти силы действуют навстречу материалу, в предлагаемом - в попутном направлении). Это приводит к дополнительному повьш1ению плотности спрессованных изделий. Так, при прессовании медного порошка в известном устройстве получены изделия с относительной плотное- . тью 0,77-0,8 от теоретической, а при прессовании в предлагаемом устройстве плотность изделий составляет 0,84-0,92 от теоретической (в зависимости от величины противодавления), Применение предлагаемого устройст ва позволяет повысить плотность изде ЛИЙ, спрессованных из металлического порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2007 |

|

RU2349419C2 |

| Устройство для прессования крупногабаритных заготовок из порошковых материалов | 1985 |

|

SU1284688A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее контейнер для подачи порошка, верхний пуансон, матрицу, приемный контейнер и нижний пуансон с приводом для создания противодавления, отличающееся тем, что, с целью увеличения плотности спрессованных изделий, матрица выполнена в виде двух прокатных валков, установленных между контейнером для подачи порошка и приемным контейнером. (Л

| Степаненко А.В | |||

| и Исаевич Л.А | |||

| Непрерывное формование металлических порошков и гранул | |||

| Минск: Наука и техника, 1980, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Способ прессования хрупких материалов | 1952 |

|

SU100511A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1982-02-23—Подача