01

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

Изобретение относится к области черной металлургии, в частности к выплавке ферросплавов. Целью изобретения является повышение паровлагостойкости и прочности шихты, повышение степени извлечения марганца. Предложенная шихта содержит, мас. % : стальную стружку 2-8, углеродистый восстановитель 12-16, офлюсованные марганцевые автоклавированные окатыши 30-70, неофлюсованный марганецсодержащий материал остальное. Использование предложенной шихты позволяет получить 100%-ную паровлагостойкость шихты, а извлечение марганца составляет 86,1-90,4%. 1 з.п. ф-лы, 1 табл.

Изобретение относится к черной металлургии, в частности к выплавке ферросплавов-.

Цепью-изобретения является повьше- ние паровлагостойкости и прочности шихты, повышеьше степени извлечения марганца.

Предлагаемая шихта имеет следующий состав, мае. офлюсованные марганцевые автоклавированные окатыши 30-70; стальная стружка 2-8; углеродистый восстановитель 12-16; неофлюсованное марганецсодержащее сырье остальное.

При этом марганцевые офлюсованные автоклавированные окатыши содержат в

своем составе марганцевый концентрат и известь в соотношении 1:(4-9).

Введение в шихту на вьшлавку высокоуглеродистого ферромарганца офлюсованных марганцевых автоклавированных окатышей обусловлено тем, что процесс их получения включает стадию автокла- вирования с одновременным лропарива- нием при 180-200°С йод давлением 12 атм, в результате чего свободная окись калыо я гидратирует, образуя с содержаш 1мся в концентрате кремнозе-. мом гидросиликатную связку и упрочняя окатыши. В последующем шихта, включающая такие окатьшш, оказывается абсоtsD

(

лютно napoBnarocfoUKoft и шихтовые материалы не теряют прочности под- воздействием колошниковых газов, В результате снижается количество образу- ющейся мелочи, обеспечивается стабильный газодинамический режим плавления шихты, а также развитие достаточно высоких температур в реакционной зоне печи за счет повышенной темпера- туры плавления окатышей (1400 с) и поддержание требуемой основности шпака без введения сырого флюса.

Снижение количества вводимых в шихту офлюсованных марганцевых автокла- Бированных окатышей ниже 30% не обеспечивает формирование шлаков требуемой основности и развитие достаточно высоких температур в реакционной зоне печи. Повышения извлечения марган- ца в этом случае не наблюдается.

Повышение количества вводимых в шихту офлюсованных марганцевых автоклавир ованных окатышей вьше 70% приводит к чрезмерно плотной упаковке сферических частиц на колошнике.ухудшению газопроницаемости колошника и нарушению режима работы печи.

Снижение в шихте количества стальной стружки ниже 2% не обеспечивает достаточного разбавления марганца И снижения его активности в сплаве, что является одним из факторов, положительно влияющих на извлечение марганца.

Повышение в шихте количества стальной стружки выше 8% приводит к чрезмерному разбавлению марганца в сплаве и снижению его концентрации ниже допустимой ГОСТом.

Снижение в шихте количества угле родистого восстановителя ниже 12% не обеспечивает во зможно полного восстановления марганца при сложивинхся условиях плавки. Превьш ёние в шихте количества углеродистого восстановителя выше 18% приводит к накоплению избыточног о сверх необходимого количества восстановителя в печи и нарушению режима плавки.

Выбранное соотношение марганцево-. го концентрата в офлюсованных марганцевых автоклавированных окатышах, обусловлено тем, что превышение указанного соотношения более 9 не обеспечива- ет дост аточно высокой температуры плавления окатышей и соответственно развитие достаточно высоких темпера-тур в реакционной зоне печи, а снижение указанного соотношения менее 4 ухудшает прочностные свойства окатышей, приводит к образованию мелочи и нарушению режима работы печи.

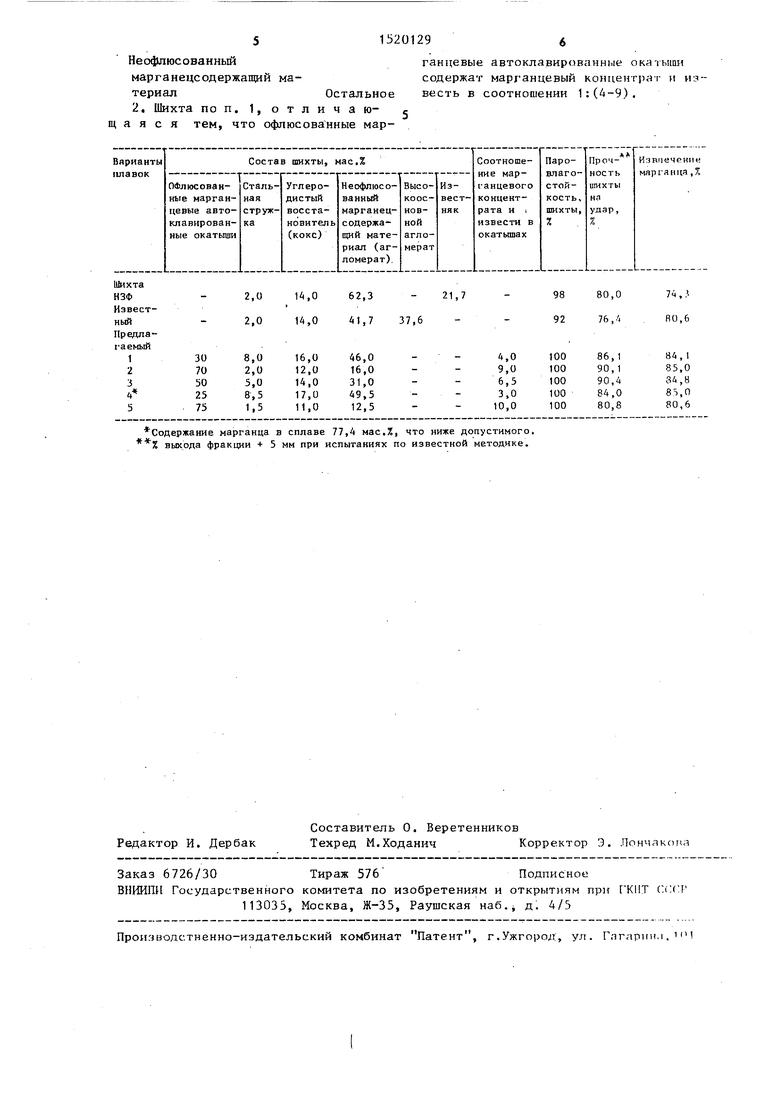

Шихту для выплавки высокоуглеродистого ферромарганца готовят механическим смешением шихтовых компонентов. Вводимые в шихту офлюсованные марганцевые автоклавированные окатыши получают окомкованием на тарельчатом грануляторе диаметром 0,75 м из смеси марганцевого концентрата и извести с последующим упрочнением в автоклаве при t 190°С и атм.

В составе известной и предлагаемой imiXT используют кокс, стальную стружку, неофлюсованный м арганцевый агломерат и известняк.

Высокоуглеродистый ферромарганец выплавляют в однофазной электродуговой печи мощностью 80 кВА при IK.C. 1,5 кА и и„с 24 В.

Результаты сравнительных плавок приведены в таблице..

Как следует из таблицы, использование в шихте на выплавку высокоуглеродистого ферромарганца офлюсованных марганцевых автоклавированных окатышей приводит к существенному повыше- ршю паровлагостойкости и прочности шихты и извлечению марганца. Наилучшие показатели обеспечиваются при содержании в пшхте 30-70% офлюсованных марганцевых автоклавированных ок тьш1ей.

Формула изобретения

Офлюсованные марганцевые автоклавированные ока- тьшш30-70

Стальная стружка2-8

Углеродистый восстановитель,12-16

Неофлюсованный марганецсодержащий материал

Остальное

2, Шихта по п. 1, отличающаяся тем, что офлюсованные мар Содержание марганца в сплаве 77,4 мас,%, что ниже допустимого. % вькода фракции + 5 мм при испытаниях по известной методике.

ганцевые автоклавироваиные окатыши содержат марганцевый концентрат н весть в соотношении 1:(Д-9).

| Шихта для производства углеродистого ферромарганца | 1976 |

|

SU608842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Величко Б.Ф | |||

| и др | |||

| Получение марганцевого агломерата различной основности | |||

| - Сб, Совершенствование технологии производства сплавов марганца | |||

| Тезисы докладов: Никополь, 1980, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-14—Подача