Изобретение относится к области металлургического производства, а именно к изготовлению труб прямоугольного профиля.

Известна линия для изготовления прямоугольных профилей в потоке ТЭСА, включающая клети с цилиндрическими валками и летучую пилу для резки на заданные длины (см., например, Машины для новых процессов обработки проката. ВНИИМЕТМАШ. Внешторгиздат. Изд. №4281 MB, 1987 г., с.27-28). Эта линия применяется для изготовления и резки профилей максимальных размеров 60×50 мм с толщиной стенки 1,5-3,5 мм при максимальном пределе прочности материала 50 кгс/мм2.

В настоящее время производят профили больших размеров, включая профили 400×200 мм с толщиной стенки 12 мм и пределом прочности 65 кгс/мм2 (см., например, Каталог продукции «Уралтрубопром» ОАО Уральский трубный завод., 2004 г., с.28 и 15).

Недостатками этого производства являются низкая стойкость пильных дисков (5000 резов до переточки) и частые остановки для их замены, образование заусенцев и невозможность их устранения в процессе резания.

Наиболее близким из известных технических решений (прототипом) к предлагаемому устройству для изготовления труб прямоугольного профиля является «Способ и линия для изготовления труб прямоугольного профиля» (патент на изобретение №2354475 от 10 мая 2009 г.).

Линия содержит трубоэлектросварочный агрегат, формовочные клети и отрезное устройство, выполненное в виде трубоотрезного станка, на станине которого установлены через 90° четыре линейки с гидроприводами, которые обжимают передний конец трубы с 4-х сторон перед задачей в формовочные клети для получения прямоугольного профиля.

Однако это устройство для изготовления труб прямоугольного профиля имеет существенные недостатки. В процессе работы для задачи трубы в формовочные клети формируется только передний конец трубы, а задний конец формуется последовательно горизонтальными вертикальными валками клети, из-за чего стенки профиля будут сминаться, сам профиль приобретет искаженную форму и его необходимо отрезать пилой.

Предлагаемое устройство для изготовления труб прямоугольного профиля не имеет указанных недостатков.

Техническим результатом предлагаемого устройства является расширение технологических возможностей при повышении производительности стана путем резки труб резцами на готовые длины с последующей деформацией за счет сокращения количества простоев в связи со сменой режущего инструмента и уменьшения отходов, так как концы труб, отрезанных резцами со снятием фаски, не надо резать после формовки.

Технический результат достигается тем, что формующие линейки установлены с возможностью поперечного с 4-х сторон до заданного конечного размера и продольного перемещения относительно оси опор, при этом с одной из опор станины соединены шарнирами гидроцилиндры поперечного и продольного перемещения формующих линеек, а с другой опорой станины связаны шарнирами гидроцилиндры поперечного перемещения формующих линеек.

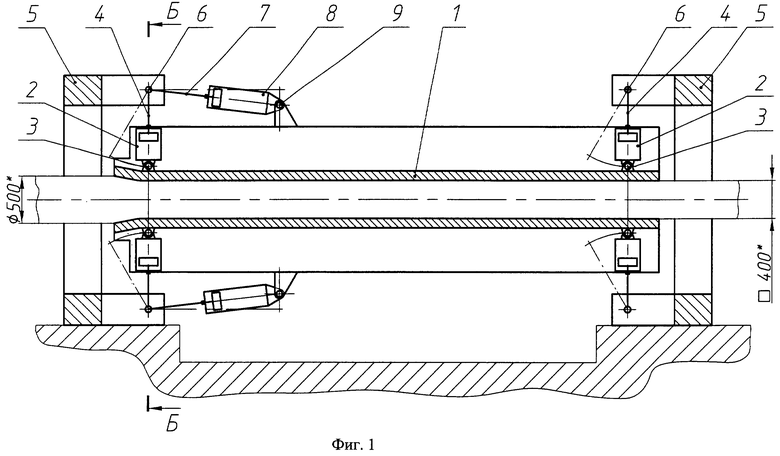

Предлагаемое устройство для изготовления труб прямоугольного профиля приведено на графических материалах, где

- на фиг.1 схематически показан вертикальный разрез предлагаемого устройства при обжатии профиля;

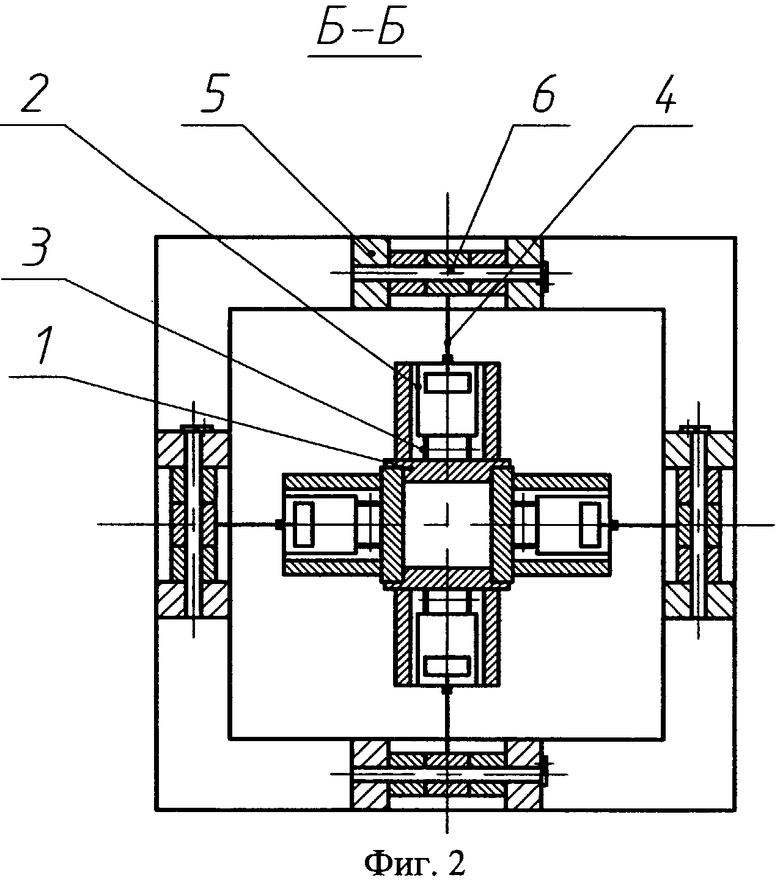

- на фиг.2 показан разрез Б-Б фиг.1;

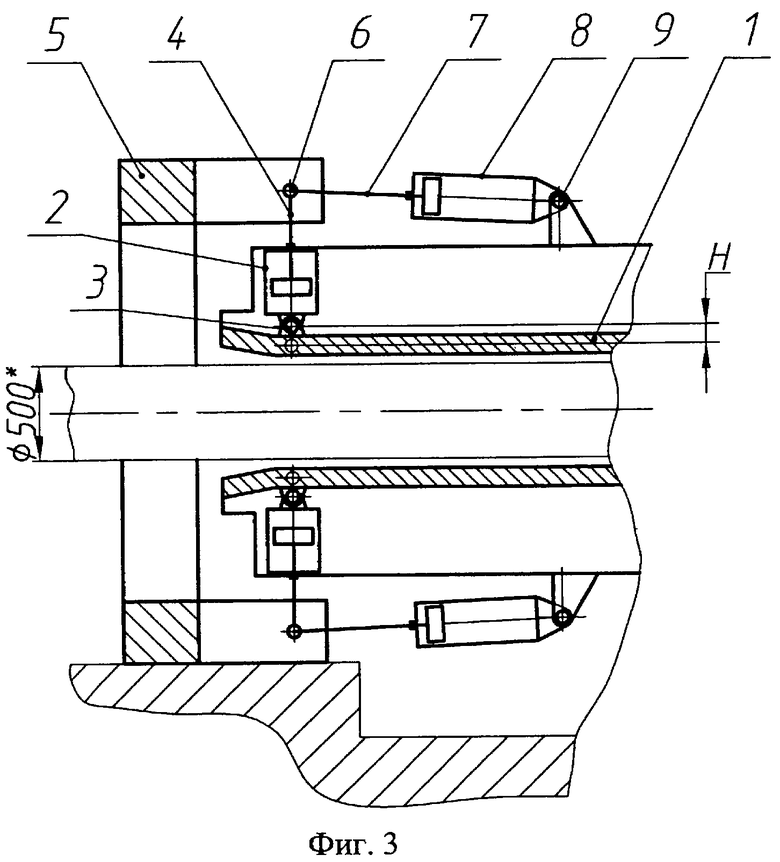

- на фиг.3 показано положение механизмов при отводе линейки на величину Н;

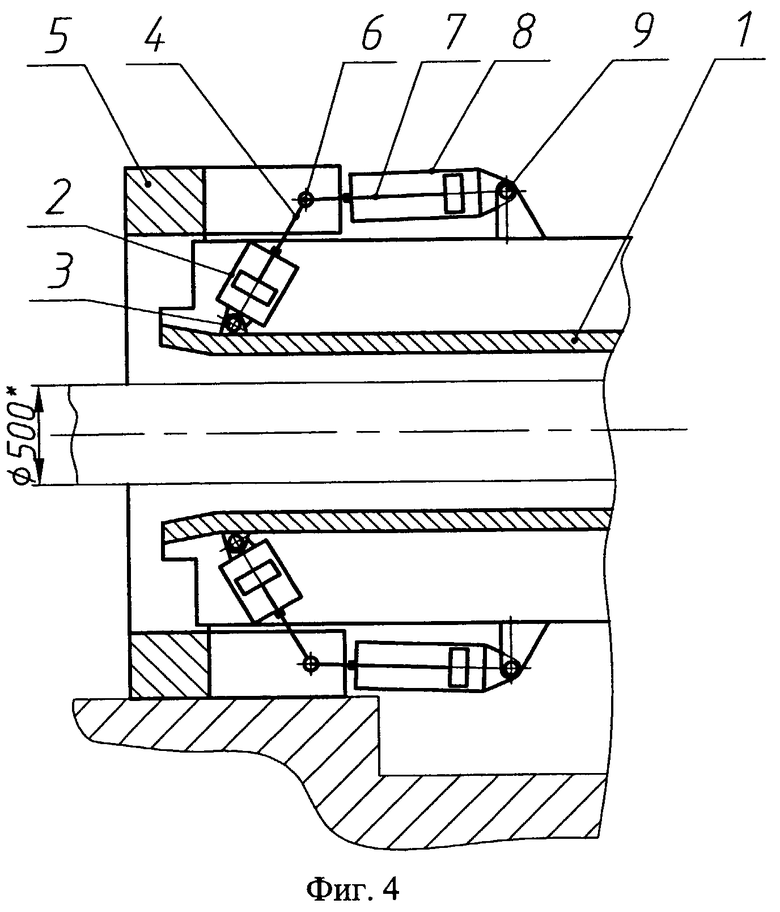

- на фиг.4 показано положение механизмов при холостом ходе линейки;

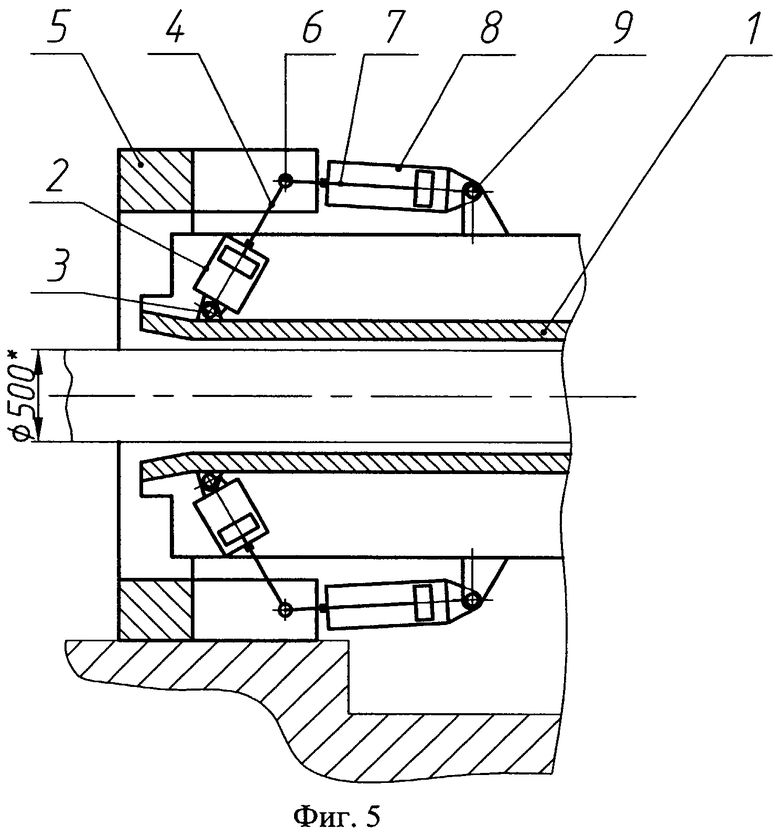

- на фиг.5 показано исходное положение линейки перед рабочим ходом.

Устройство содержит четыре линейки 1, каждая из которых соединена с корпусами 2 гидравлических цилиндров посредством шарниров 3. Штоки 4 цилиндров соединены со станиной 5 посредством шарниров 6. Один из шарниров 6 соединен со штоком 7 гидравлического цилиндра 8, корпус которого соединен с линейкой 1 посредством шарнира 9.

Работа устройства происходит следующим образом: труба, например, диаметром 530 мм, толщиной стенки 12 мм и пределом прочности 65 кгс/мм2 (до 82 кгс/мм2) выходит из ТЭСА 530 со скоростью до 50 м/мин, разрезается отрезным устройством на длины 12 метров и направляется в формующее устройство. Труба движется между линейками 1 с зазорами (см. фиг.4). При подаче жидкости в цилиндры 2 зазор между трубой и плоскостями линеек уменьшается (см. фиг.5). Под действием гидравлического цилиндра 8 линейки прижимаются к трубе, деформируют ее и продвигают трубу вдоль оси. При подаче жидкости в цилиндры 2 (см. фиг.3), затем в цилиндр 8 (см. фиг.4) линейки отходят от трубы.

Труба свободно проходит между линейками на заданную величину. Затем линейки отводят в исходное положение и включают на очередное обжатие трубы, сохраняя непрерывность обжатия.

Формовка трубы длиной, например, 12 метров осуществляется путем шагового перемещения линеек длиной, например, 3-4 метра за 4-3 хода.

Таким образом, установка формующих линеек с возможностью поперечного и продольного перемещения, при этом с одной из опор станины соединены шарнирами гидроцилиндры поперечного и продольного перемещения формующих линеек, а с другой опорой станины связаны шарнирами гидроцилиндры поперечного перемещения формующих линеек, позволяет:

- расширить технологические возможности при повышении производительности стана, так как уменьшается количество простоев для смены инструмента в результате отсутствия дополнительных резов при последовательном обжатии труб готовой длины;

- расширить технологические возможности за счет уменьшения отходов, а также путем уменьшения брака на концах труб;

- расширить технологические возможности в результате сохранения фаски на прямоугольной трубе за счет наличия фаски на круглой трубе.

Экономический эффект достигается за счет снижения металлоемкости конструкции, повышения производительности и качества изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2007 |

|

RU2354475C2 |

| Рабочая клеть стана поперечной прокатки | 1978 |

|

SU780941A1 |

| РАБОЧАЯ КЛЕТЬ ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2172219C2 |

| Обводная направляющая проводка прокатной клети полосового стана | 1978 |

|

SU710710A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2001 |

|

RU2228228C2 |

| Обводная направляющая проводка прокатной клети полосового прокатного стана | 1989 |

|

SU1731325A1 |

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

| Стан поперечно-винтовой прокатки | 1983 |

|

SU1224072A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

Изобретение предназначено для расширения технологических возможностей, снижения металлоемкости конструкции для изготовления труб прямоугольного профиля. Устройство содержит станину в виде двух опор, с которыми соединены шарнирами гидроцилиндры четырех формующих линеек, расположенных перпендикулярно друг другу с образованием прямоугольного сечения на оси опор. Формирование заднего конца труб без искажения формы, уменьшение отходов производства обеспечивается за счет того, что формующие линейки установлены с возможностью поперечного и продольного перемещения, при этом с одной из опор станины соединены шарнирами гидроцилиндры поперечного и продольного перемещения формующих линеек, а с другой опорой станины связаны шарнирами гидроцилиндры поперечного перемещения формующих линеек. 5 ил.

Устройство для изготовления труб прямоугольного профиля, содержащее станину в виде двух опор, с которыми соединены шарнирами гидроцилиндры четырех формующих линеек, расположенных перпендикулярно друг другу с образованием прямоугольного сечения на оси опор, отличающееся тем, что формующие линейки установлены с возможностью поперечного и продольного перемещения, при этом с одной из опор станины шарнирно соединены гидроцилиндры поперечного и продольного перемещения формующих линеек, а с другой опорой станины шарнирно соединены гидроцилиндры поперечного перемещения формующих линеек.

| СПОСОБ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2007 |

|

RU2354475C2 |

| Устройство для перепрофилирования круглых труб в прямоугольные | 1987 |

|

SU1438876A1 |

| Система калибров роликового стана | 1976 |

|

SU614835A1 |

| Устройство для изготовления гильз прямоугольного сечения | 1975 |

|

SU535988A1 |

| Инструмент роликового стана холодной прокатки труб | 1972 |

|

SU446327A1 |

| РАБОЧАЯ КЛЕТЬ РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2003 |

|

RU2243043C1 |

| JP 61115614 A, 03.06.1986. | |||

Авторы

Даты

2011-09-10—Публикация

2010-05-13—Подача