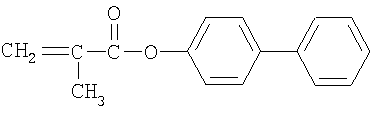

Изобретение относится к области синтеза органических соединений, а именно к способу получения 4-бифенилметакрилата общей структурной формулы

который применяется прежде всего в производстве теплостойких и атмосферостойких полимерных материалов.

Перед авторами изобретения стояла задача разработки способа получения 4-бифенилметакрилата, который давал бы максимальный выход и чистоту продукта, так как любые примеси в 4-бифенилметакрилате усложняют процесс его (со)полимеризации.

Известен способ получения 2-бифенилакрилата, включающий следующие этапы. В смесь, содержащую предварительно высушенный бензол, о-фенилфенол и триэтиламин, при температуре 20-25°С через капельную воронку добавляют хлорангидрид акриловой кислоты при мольном соотношении о-фенилфенола и хлорангидрида акриловой кислоты, равном 1:1,1. Реакция протекает в атмосфере азота. Реакционную смесь перемешивают в течение 4 часов, затем отфильтровывают и промывают 5 мас.% водным раствором гидрокарбоната натрия и дважды водой. Органический бензольный слой сушат над сульфатом натрия. Бензол удаляют вакуумированием. Выход 2-бифенилметакрилата составляет 64 мас.%.

(T.Ishikawa «Preparation and Properties of Polymers Anchoring Biphenyl-2-ol», Bull. Chem. Soc. Jpn., 56, 2177-2178, 1983 г.).

Недостатком описанного способа является низкий выход конечного продукта - 2-бифенилакрилата. Поскольку выход 2-бифенилакрилата невысокий, то в результате синтеза остается большое количество непрореагировавшего о-фенилфенола и хлорангидрида акриловой кислоты. Промывкой 5 мас.% раствором бикарбоната натрия эти продукты удалить невозможно, а другой метод очистки в статье не указан. Получить мономер высокой степени чистоты по этому методу не удается.

Известен синтез 4-бифенилметакрилата, включающий растворение в тетрагидрофуране 4-фенилфенола и триэтиламина - акцептора хлористого водорода, последующее добавление хлорангидрида метакриловой кислоты с такой скоростью, чтобы поддерживать умеренное кипение. Реакция протекает в атмосфере азота. Реакционную смесь кипятят в течение 4 часов, затем ее охлаждают, отфильтровывают выпавший белый осадок соли амина, промывают эфиром, добавляют воду для улучшения отделения органического слоя. Фильтрат промывают последовательно водой, 5 мас.% раствором соляной кислоты и 5 мас.% раствором соды. Сушат над сульфатом магния. После удаления растворителя испарением получают белый осадок 4-бифенилметакрилата. Его очищают перекристаллизацией из н-гексана. Выход 4-бифенилметакрилата составляет 60-70 мас.%.

(G.O.P. Alberda van Ekenstein «Polymerization of 4-biphenyl methacrylate», Eur.Polym. J., v.25, №2, 111-115, 1989 г.).

Недостатками описанного способа получения 4-бифенилметакрилата являются низкий выход конечного продукта, присутствие значительного количества примесей в виде эфиров β-хлорпропионовой или β-хлоризомасляной кислоты, получаемых в результате присоединения хлористого водорода к двойной связи, наличие исходного амина и непрореагировавшего 4-фенилфенола. Кроме этого, в данном способе присутствуют твердые отходы в виде солей аминов. Наличие этих компонентов усложняет технологический процесс, требуется утилизация твердой соли амина, регенерация исходного амина, многократная перекристаллизация 4-бифенилметакрилата.

Прототипом предлагаемого способа получения 4-бифенилметакрилата является способ его получения путем растворения п-фенилфенола в 5 мас.% водном растворе едкого натра, последующего добавления в течение 0,5 часа хлорангидрида метакриловой кислоты при мольном соотношении п-фенилфенола и хлорангидрида метакриловой кислоты, равном 1:1. Далее реакционную смесь перемешивают в течение 1 часа при комнатной температуре, затем экстрагируют эфиром. Экстракт промывают раствором щелочи и водой до нейтральной реакции, высушивают над безводным сернокислым магнием, эфир отгоняют, а остаток дважды фракционируют в вакууме. Получают бесцветные кристаллы с температурой плавления 111-112°C. Выход 4-бифенилметакрилата составляет 50 мас.%.

(М.М.Котон и др. «Случаи затрудненной полимеризации мономеров ряда арилметакрилатов», Журнал общей химии, т.XXVIII, вып.2, с.419, 1958 г.).

Основным недостатком прототипа является низкий выход 4-бифенилметакрилата. Кроме того, воспроизведение этого способа показало наличие в конечном продукте значительного количества 4-фенилфенола, которое составляет около 0,25 мас.%.

Целью предлагаемого изобретения является повышение выхода 4-бифенилметакрилата и степени его чистоты.

Для достижения поставленной цели в способе получения 4-бифенилметакрилата путем растворения 4-бифенилфенола в водном растворе едкого натра, последующего дозирования ацилирующего агента, выдержки реакционной смеси при перемешивании при комнатной температуре, экстракции органического слоя, его промывки щелочным раствором и сушки предлагается 4-фенилфенол растворять в 10 мас.% водном растворе едкого натра, а в качестве ацилирующего агента использовать ангидрид метакриловой кислоты, который дозируют в предварительно охлажденную до 0-(+5)°С реакционную смесь с такой скоростью, чтобы температура смеси не превышала +10°С, при мольном соотношении 4-фенилфенола и ангидрида метакриловой кислоты, равном 1:(1,1-1,5).

В предлагаемом способе органический слой экстрагируют бензолом, а промывку осуществляют последовательно дважды 10 мас.% и 20 мас.% водным раствором едкого натра и 20 мас.% раствором хлорида натрия до нейтральной реакции промывных вод. Органический слой высушивают над сульфатом натрия при комнатной температуре.

Сущность изобретения иллюстрируется ниже приведенными примерами.

Пример №1

В реактор, снабженный мешалкой, холодильником, термометром и капельной воронкой, загружают 92,0 г (0,54 моля) 4-фенилфенола, заливают 450 мл 10% раствора едкого натра. Нагревают смесь до 60-80°С до полного растворения 4-фенилфенола. При постоянно работающей мешалке охлаждают смесь до комнатной температуры. Затем в реактор загружают 450 мл ледяной воды. В охлажденную до 0-5°С реакционную массу дозируют 112 г (0,73 моля) ангидрида метакриловой кислоты с такой скоростью, чтобы температура в реакторе не превышала +10°С. Затем температуру реакционной смеси доводят до комнатной (18-20°С) и при этой температуре продолжают перемешивание еще 1,5 часа. По истечении времени выдержки в реактор добавляют 700,0 мл бензола и перемешивают содержимое реактора 30-45 мин до полного расслоения. За 10 мин до окончания перемешивания добавляем 100 мл охлажденной воды для более полного отделения органического слоя. Смесь переносят в делительную воронку, нижний водный слой удаляют, а органический слой последовательно промывают дважды 100 мл 10 мас.% водного раствора едкого натра, дважды 100 мл 20 мас.% раствора едкого натра и 20% водным раствором хлорида натрия до нейтральной реакции промывных вод. Органический слой высушивают над сульфатом натрия при комнатной температуре. После удаления растворителя белый осадок 4-бифенилметакрилата сушат на воздухе в вытяжном шкафу. Получают 122,5 г 4-бифенилметакрилата. Выход составляет 95%.

Температура плавления полученного 4-бифенилметакрилата 111-112°С.Содержание непрореагировавшего исходного 4-фенилфенола равно 0,003%. Определено полярографическим методом.

Пример №2

Осуществляется по примеру №1, только берут 103,2 г (0,67 моля) ангидрида метакриловой кислоты. Мольное соотношение 4-фенилфенол:ангидрид МАК равно 1:1,24.

Получено 109,5 г 4-бифенилметакрилата. Выход составляет 85%. Содержание исходного 4-фенилфенола 0,005%.

Пример №3

Осуществляется по примеру №1, только берут 92,4 г (0,6 моля) ангидрида МАК. Мольное соотношение 4-фенилфенол:ангидрид МАК равно 1:1,1.

Получено 103,8 г 4-бифенилметакрилата. Выход составляет 80%. Содержание исходного 4-фенилфенола 0,005%.

Пример №4

Осуществляется по примеру №1, только берут 124,7 г (0,81 моля) ангидрида метакриловой кислоты. Мольное соотношение: 4-фенилфенол:ангидрид МАК равно 1:1,5. Получено 122 г 4-бифенилметакрилата. Выход составляет 95%. Содержание исходного 4-фенилфенола 0,003%.

Примеры №№5-10 (для сравнения)

Условия синтеза, выход и чистота продукта 4-бифенилметакрилата приведены в таблице. Продукт реакции выделяли, очищали и сушили по примеру №1 (кроме прототипа).

Ангидрид МАК

Ангидрид МАК

Ангидрид МАК

Ангидрид МАК

п-фенилфенол

хлорангидрид МАК

Ангидрид МАК

Ангидрид МАК

Ангидрид МАК

(комнатная)

хлорангидрид МАК

хлорангидрид МАК

Из приведенных в таблице данных следует, что предлагаемый способ получения 4-бифенилметакрилата позволяет повысить его выход до 80,0-95,0 мас.%, что значительно выше прототипа, где выход 50 мас.%, а содержание непрореагировавшего 4-фенилфенола составляет 0,003-0,005 мас.% вместо 0,25 мас.% по прототипу (см. примеры №№1-4 в сравнении с №5).

Примеры №№6-10 показывают, что осуществление способа получения 4-бифенилметакрилата в условиях, выходящих за пределы заявляемых, не позволяет достичь необходимого выхода и степени чистоты продукта.

Осуществление способа получения 4-бифенилметакрилата при мольном соотношении 4-фенилфенола и ангидрида МАК, выходящем за пределы заявляемых, например 1:1, приводит к уменьшению выхода и увеличению содержания остаточного 4-фенилфенола (см. пример №6 в сравнении с №№1-4). При соотношении 4-фенилфенола и ангидрида МАК 1:1,6 выход 4-бифенилметакрилата достаточно высок, но остается значительное количество непрореагировавшего ангидрида МАК, который требует кратного увеличения количества промывок, что экономически нецелесообразно, кроме того, увеличивается количество сточных вод.

В предлагаемом способе синтез проводят в 10 мас.% водном растворе едкого натра. Уменьшение концентрации раствора, например, до 5 мас.% приводит к снижению скорости образования фенолята, неполному исчерпанию исходного 4-фенилфенола, что ведет к удлинению технологического процесса, уменьшению выхода и увеличению примесей (см. пример №7 в ср. с №№1-4).

Повышение концентрации водного раствора едкого натра, например, до 15 мас.% приводит к гидролизу 4-бифенилметакрилата и увеличению количества примесей.

Процесс взаимодействия 4-фенилфенола и ангидрида МАК происходит при пониженной температуре 0-10°С, Повышение температуры до комнатной (20°С) снижает выход 4-бифенилметакрилата и его чистоту, так как при этой температуре протекают побочные реакции, такие как гидролиз ангидрида МАК и полимеризация эфира (см. пример №8 в сравнении с №№1-4).

Примеры №№9-10 показывают, что осуществление способа получения 4-бифенилметакрилата путем взаимодействия 4-фенилфенола с хлорангидридом, а не с ангидридом МАК, дает очень низкий выход и большое количество примеси (см. примеры №№9-10 в сравнении с №№1-4).

Таким образом, только предлагаемый способ приводит к получению 4-бифенилметакрилата высокого качества и с хорошим выходом. Использование в заявляемом способе в качестве ацилирующего агента ангидрида МАК, а не хлорангидрида, как в мировой практике, исключает присоединение хлористого водорода к двойной связи и получение значительного количества примесей в виде эфиров β-хлорпропионовой или β-хлоризомасляной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2007 |

|

RU2340630C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРПОЛИМЕРНОГО КОМПЛЕКСА | 2010 |

|

RU2439090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2173321C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНОЙ ОСНОВЫ ПЛОМБИРОВОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2043333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2178793C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1991 |

|

RU2007382C1 |

| КИСЛОТНЫЙ ФОСФОРСОДЕРЖАЩИЙ КОМПЛЕКСООБРАЗУЮЩИЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2331651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ АКРИЛОВОГО СОПОЛИМЕРА ДЛЯ КЛЕЕВ, ЧУВСТВИТЕЛЬНЫХ К ДАВЛЕНИЮ | 2006 |

|

RU2315062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА ПРОИЗВОДНЫХ N-АЦИЛ-N-ГИДРОКСИАЛКИЛГЛИЦИНАТА НАТРИЯ | 1994 |

|

RU2071465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2067098C1 |

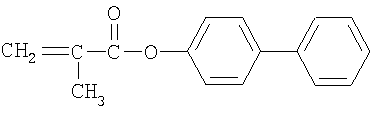

Изобретение относится к области синтеза органических соединений, а именно к способу получения 4-бифенилметакрилата формулы

Получаемое соединение применяется в производстве теплостойких и атмосферостойких полимерных материалов. Предложенный способ включает растворение 4-фенилфенола в 10 мас.% водном растворе едкого натра, последующее дозирование ацилирующего агента-ангидрида метакриловой кислоты в предварительно охлажденную до 0-(+5°)С реакционную смесь с такой скоростью, чтобы температура смеси не превышала +10°С при мольном соотношении 4-фенилфенола и ангидрида метакриловой кислоты, равном 1:(1,1-1,5), выдержку реакционной смеси при перемешивании при комнатной температуре, экстракцию органического слоя, его промывку щелочным раствором и сушку. Технический результат предлагаемого способа - повышение выхода 4-бифенилметакрилата и уменьшение содержания примеси в виде непрореагировавшего 4-фенилфенола до 0,003-0,005 мас.%. 2 з.п. ф-лы, 1 табл.

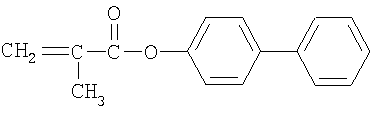

1. Способ получения 4-бифенилметакрилата общей структурной формулы

,

,

включающий растворение 4-фенилфенола в водном растворе едкого натра, последующее дозирование ацилирующего агента, выдержку реакционной смеси при перемешивании при комнатной температуре, экстракцию органического слоя, его промывку щелочным раствором и сушку, отличающийся тем, что 4-фенилфенол растворяют в 10 мас.% растворе едкого натра, а в качестве ацилирующего агента используют ангидрид метакриловой кислоты, который дозируют в предварительно охлажденную до 0÷(+5)°С реакционную смесь с такой скоростью, чтобы температура смеси не превышала +10°С при мольном соотношении 4-фенилфенола и ангидрида метакриловой кислоты равном 1:(1,1-1,5).

2. Способ получения 4-бифенилметакрилата по п.1, отличающийся тем, что экстракцию органического слоя осуществляют бензолом.

3. Способ получения 4-бифенилметакрилата по п.1, отличающийся тем, что промывку органического слоя осуществляют последовательно дважды 10 и 20 мас.% водным раствором едкого натра и 20 мас.% водным раствором хлорида натрия до нейтральной реакции.

| КОТОН М.М | |||

| и др | |||

| Случаи затрудненной полимеризации мономеров ряда арилметакрилатов | |||

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

| G.O.R | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Polym | |||

| - J., v.25, №2, p.111-115, 1989 | |||

| Способ получения оксифениловых эфиров метакриловой кислоты, содержащих кетонные или альдегидные группы | 1973 |

|

SU469683A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛМЕТАКР>&1ЛАТА | 0 |

|

SU292959A1 |

Авторы

Даты

2009-05-20—Публикация

2007-10-22—Подача