1

Изобретение относится к поточно-механизировапной линии сшивки поддонов и может быть использовано в области промышленности, связанной с перевозкой грузов на морском и речном транспорте.

Известна поточно-механизированная линия сшивки поддонов, преимуш,ественно И-образными скобами, включаюш,ая устройства для формования поддонов, прошивки их скобами, загиба и вдавливания их концов, штабелирования сшитых поддонов, транспортную систему с опорными роликами и привод.

Недостатками известной линии являются лизкая эффективность работы линии и низкое качество сшивки поддонов.

Целью изобретения является повышение эффективности работы линии, улучшение качества сшивки поддонов и удобства эксплуатации линии.

Достигается это тем, что устройство вдавливапия концов скоб снабжено подвижной траверсой и подпружиненными фиксаторами и выполнено в виде силового цилиндра, на штоке которого шарнирно закреплены качающиеся U-образные коромысла, па горпзонтальных полках которых размещены пуансопы, а опорные ролики транспортной системы смонтированы на качающихся рычагах, часть которых сблокирована между собой и приводом шарнирно соединеппыми тягами, а другая часть шарнпрно подвешена по сторонам устройства вдавливания концов скоб, причем перед устройством штабелирования па транспортной системе смонтированы вертикальные направляющие, на которых шарнирпо закреплены L-образные упоры. С целью обеспечения возможности прошивки поддонов встречными скобами линия снабжена дополнительным устройством прошивки, загиба п вдавливания концов скоб, перед которым установлен подъемник-опрокидыватель, а качающиеся рычаги, расположенные по сторонам устройства вдавливания концов скоб, выполнены Н-образной формы, поперечипы которых подпружипены.

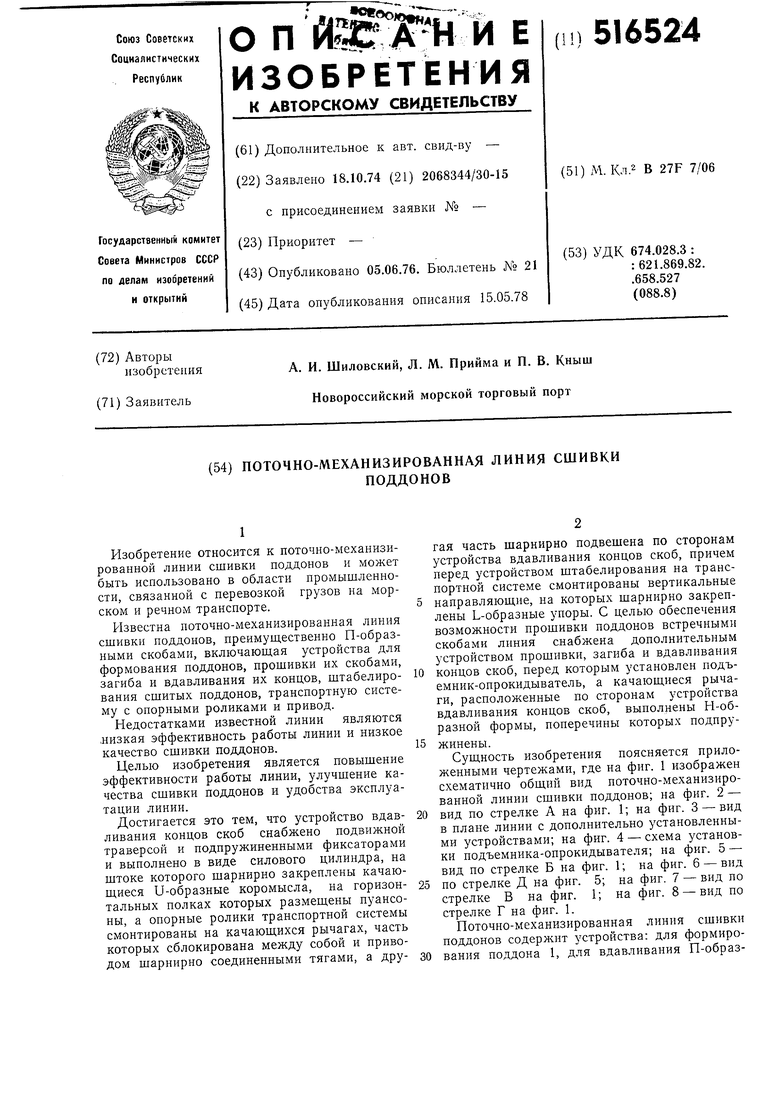

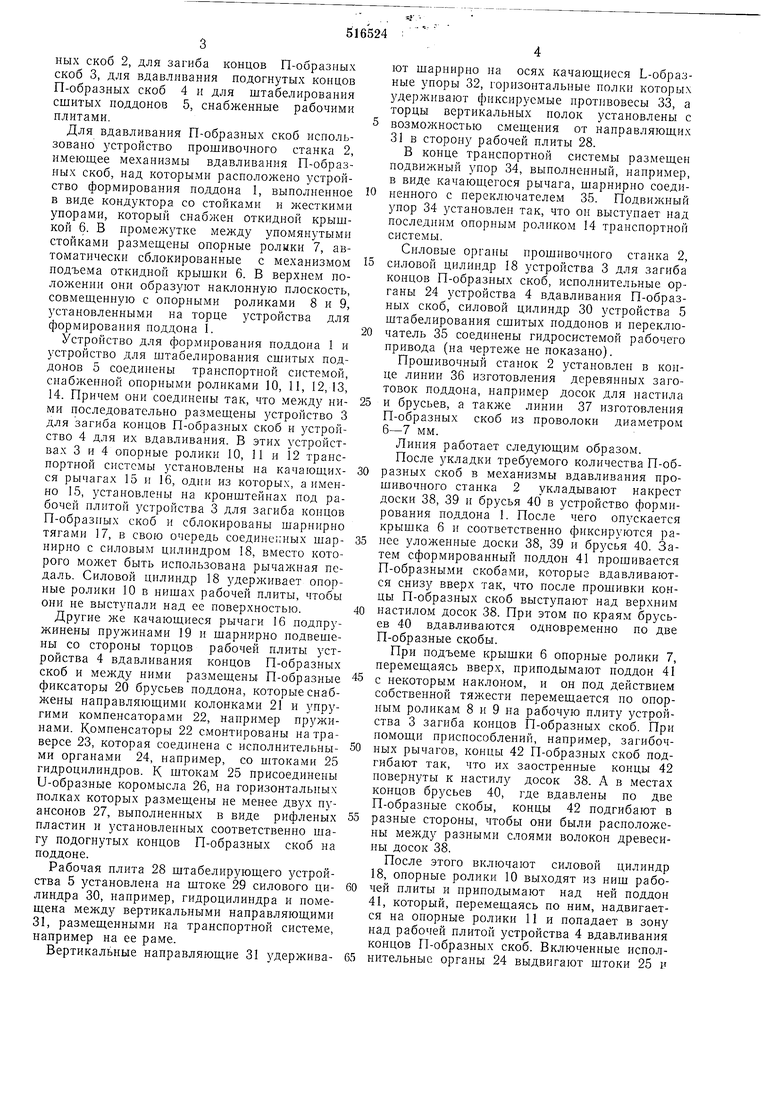

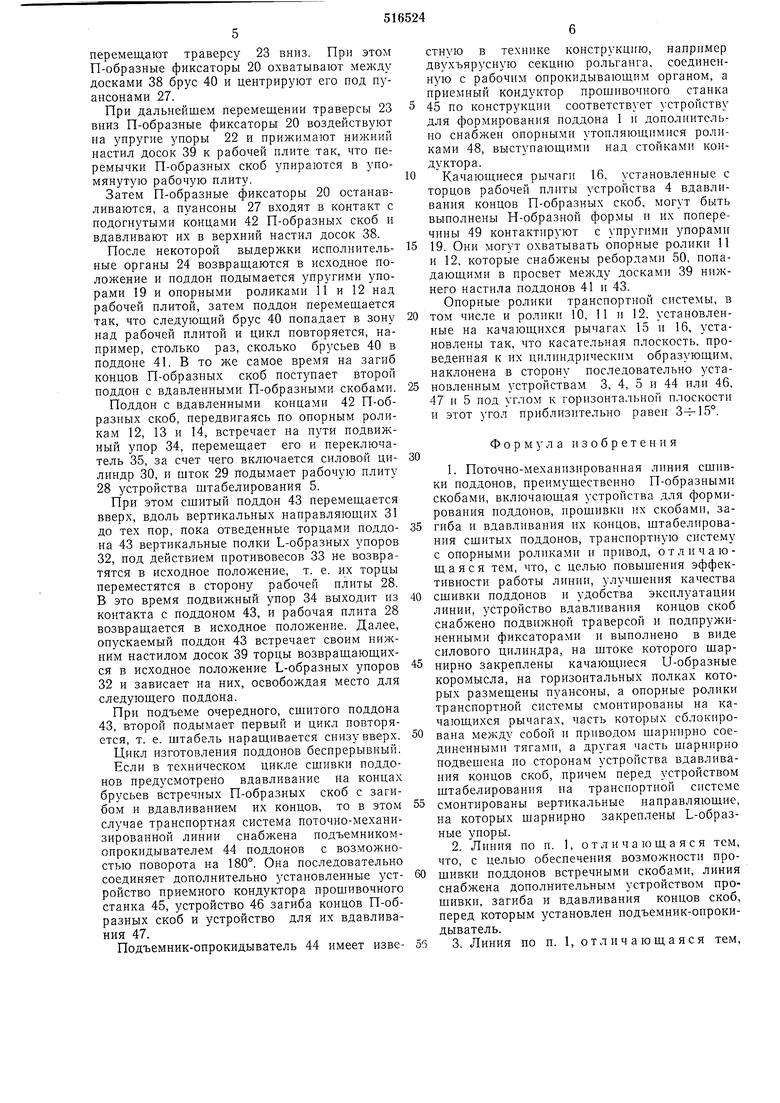

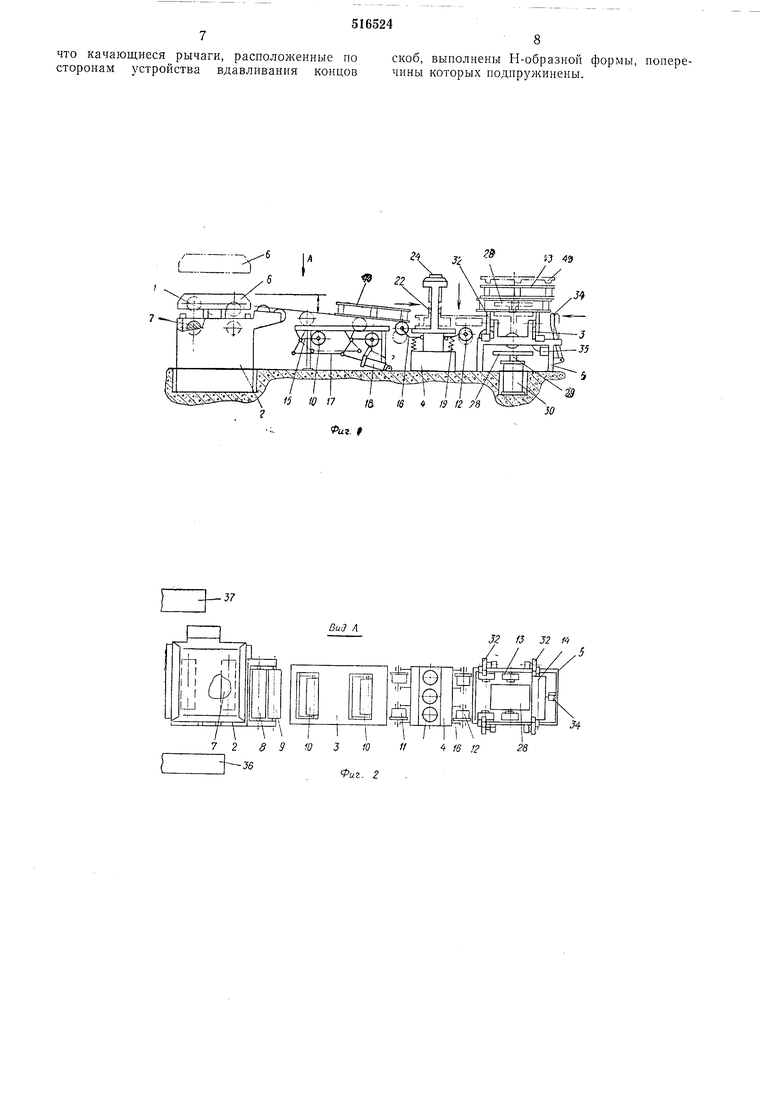

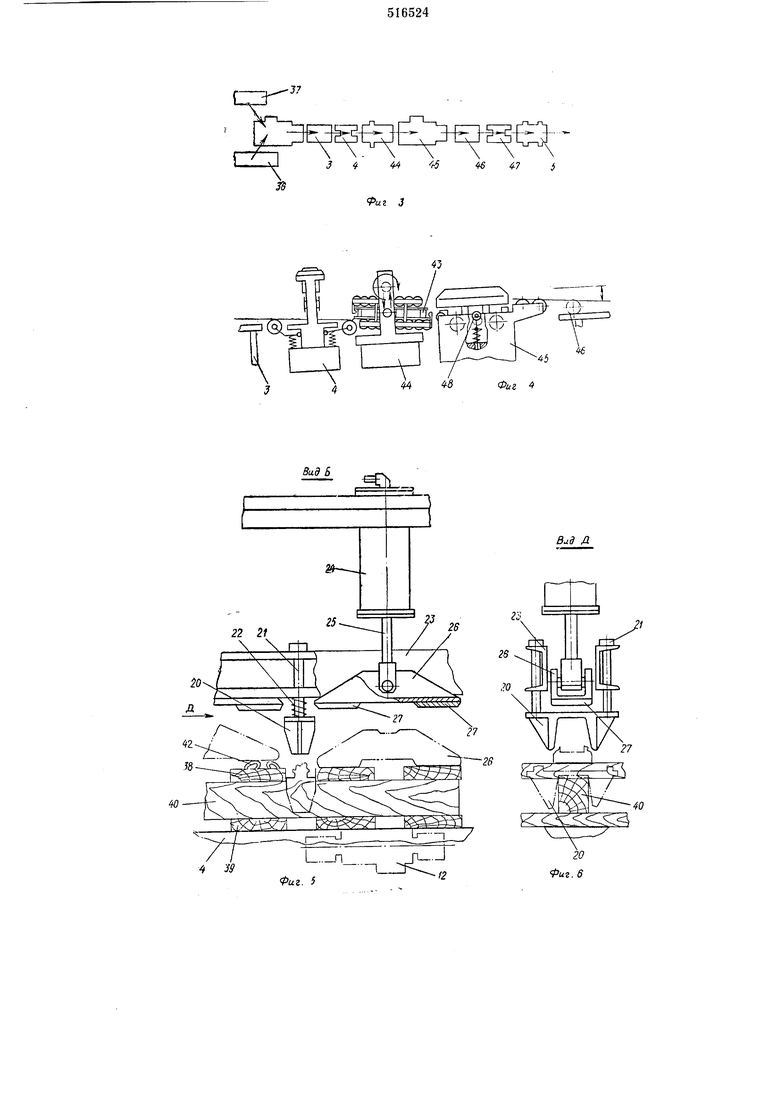

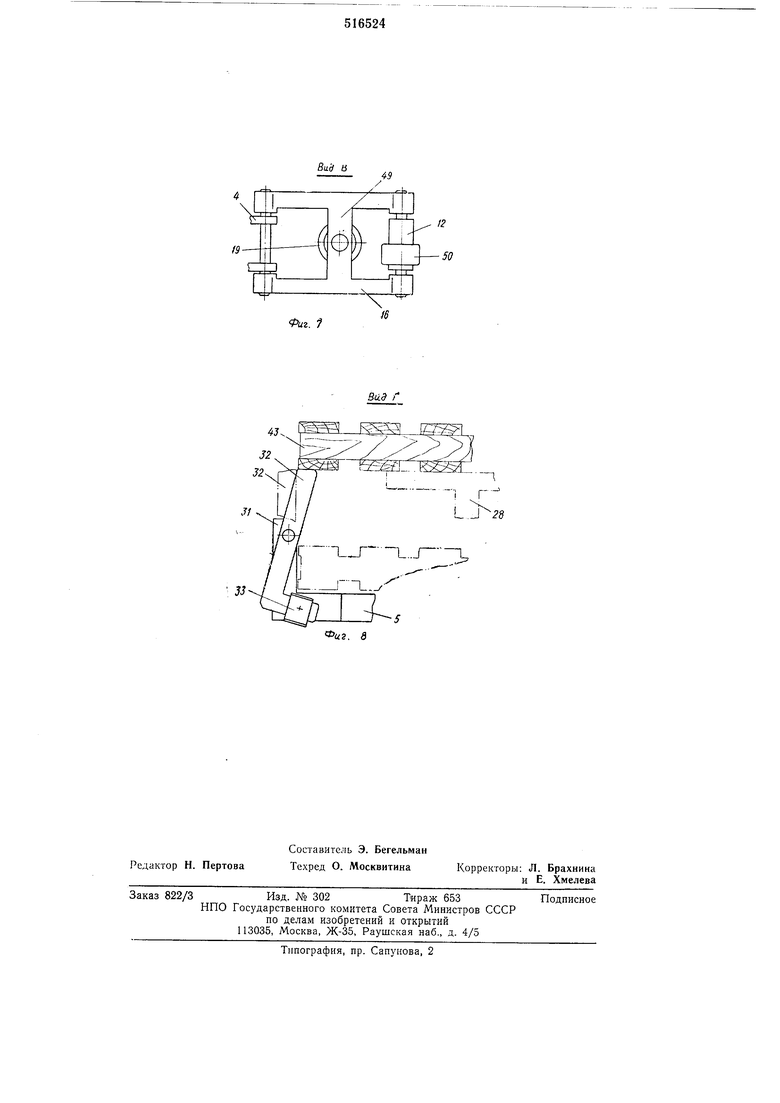

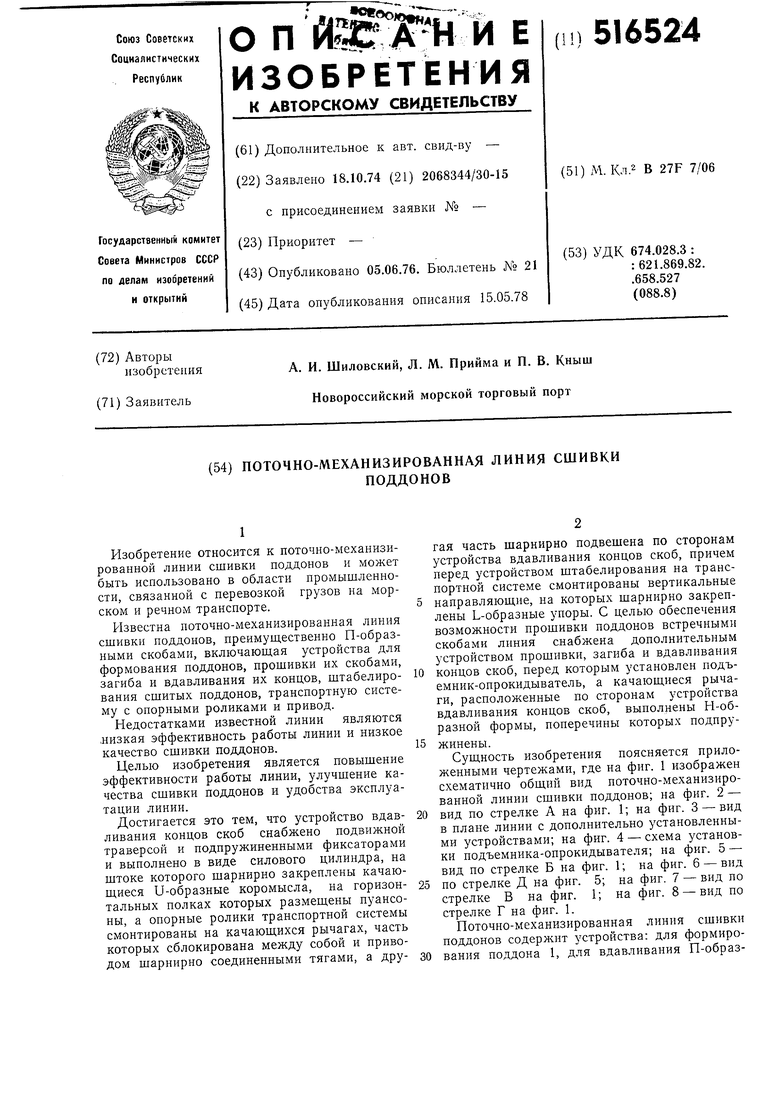

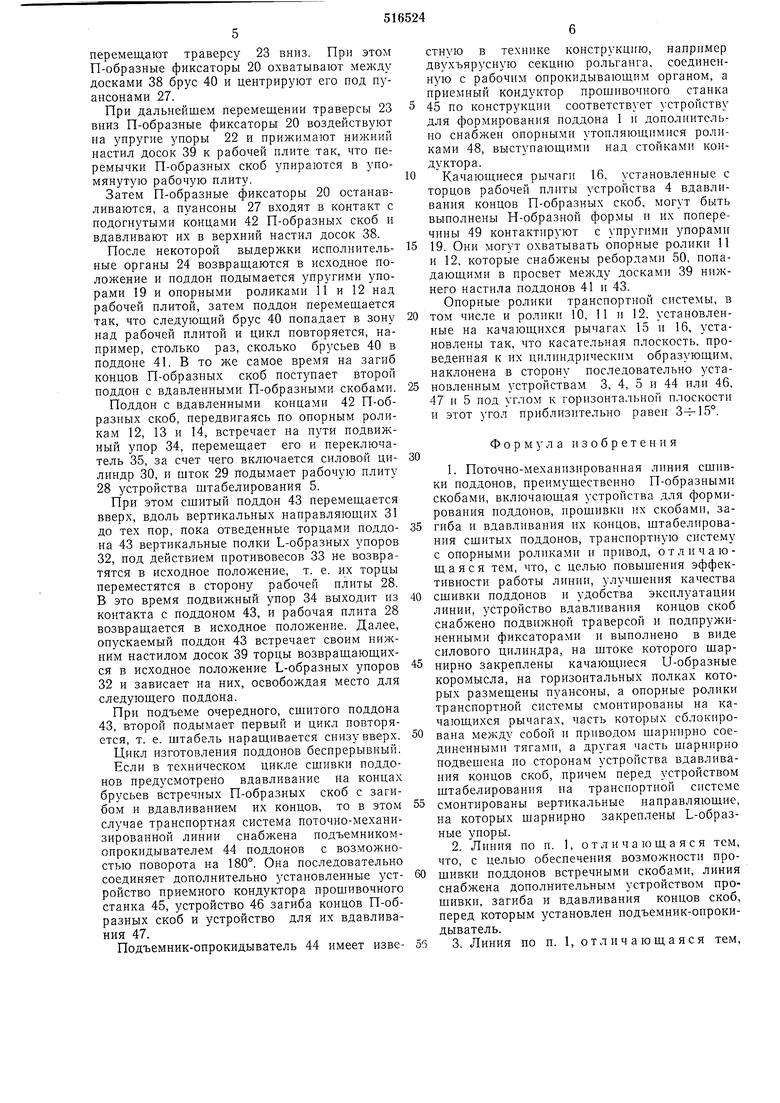

Сущность изобретения поясняется приложенными чертежами, где на фиг. 1 изображен схематично общий вид поточно-механизированной линии сшивки поддонов; на фиг. 2 - вид по стрелке А па фиг. 1; на фиг. 3 - вид в плапе линии с дополпительно установленными устройствами; па фиг. 4 - схема установки подъемника-опрокидывателя; на фиг. 5 - вид по стрелке Б па фиг. 1; па фпг. 6 - вид по стрелке Д на фиг. 5; па фиг. 7 - вид по стрелке В на фиг. 1; па фиг. 8 - вид по стрелке Г па фиг. 1.

Поточно-механизированная линия сшивки поддопов содержит устройства: для формирования поддона 1, для вдавливапия П-образных скоб 2, для загиба концов П-образных скоб 3, для вдавливания подогнутых концов П-образных скоб 4 и для штабелирования сшитых поддонов 5, снабженные рабочими плитами.

Для вдавливания П-образных скоб использовано устройство прошивочного станка 2, имеющее механизмы вдавливання П-образных скоб, над которыми расположено устройство формирования поддона 1, выполненное в виде кондуктора со стойками и жесткими упорами, который снабжен откидной крышкой 6. В промежутке между упомянутыми стойками размещены опорные ролики 7, автоматически сблокированные с механизмом подъема откидной крышки 6. В верхнем положении они обраэзаот наклонную плоскость, совмещенную с опорными роликами 8 и 9, установленными на торце устройства для формирования поддона 1.

Устройство для формирования поддона I и устройство для штабелирования сшитых поддонов 5 соединены транспортной системой, снабженной опорными роликами 10, II, 12, 13, 14. Причем они соединеиы так, что между ними последовательно размещены устройство 3 для загиба концов П-образных скоб и устройство 4 для их вдавливания. В этих устройствах 3 и 4 опорные ролики 10, 11 н 12 транспортной системы установлены на качающихся рычагах 15 и 16, одни пз которых, а именно 15, установлены на кронштейнах под рабочей плитой устройства 3 для загиба концов П-образных скоб и сблокированы шарнирно тягами 17, в свою очередь соединенных шарнирно с силовым цилиндром 18, вместо которого может быть использована рычажная педаль. Силовой цилиндр 18 задерживает опорные ролики 10 в нишах рабочей плиты, чтобы они не выступали над ее поверхностью.

Другие же качающиеся рычаги 16 подпружинены пружинами 19 и шарнирно подвешены со стороны торцов рабочей плиты устройства 4 вдавливания концов П-образных скоб и между ними размещены П-образные фиксаторы 20 брусьев поддона, которые снабжены направляющими колонками 21 и упругими компенсаторами 22, например пружинами. Компенсаторы 22 смонтированы на траверсе 23, которая соединена с исполнительными органами 24, например, со штоками 25 гидроцилиндров. К штокам 25 присоединены U-образные коромысла 26, на горизонтальных полках которых размещены не менее двух пуансонов 27, выполненных в виде рифленых пластин и установленных соответственно шагу подогнутых концов П-образных скоб на поддоне.

Рабочая плита 28 штабелирующего устройства 5 установлена на штоке 29 силового цилиндра 30, например, гидроцнлиндра и помещена между вертикальнымн направляющими 31, размещенными на транспортной системе, например на ее раме.

Вертикальные направляющие 31 удерживают шарнирно на осях качающиеся L-образные упоры 32, горизонтальные полки которых удерживают фиксируемые противовесы 33, а торцы вертикальных полок установлены с возможностью смещения от направляющих 31 в сторону рабочей плиты 28.

В конце транепортной системы размещен подвижный упор 34, выполненный, например, в виде качающегося рычага, шарнирно соединенного с переключателем 35. Подвижный упор 34 установлен так, что он выступает над последним опорным ролпком 14 транспортной системы.

Силовые органы прошивочного станка 2, силовой цилиндр 18 устройства 3 для загиба концов П-образных скоб, исполнительные органы 24 устройства 4 вдавливания П-образных скоб, силовой цилиндр 30 устройства 5 штабелирования сшитых поддонов и переключатель 35 соединены гидросистемой рабочего привода (на чертеже не показано).

Прошивочный станок 2 установлен в конце линии 36 изготовления деревянных заготовок поддона, например досок для настила и брусьев, а также линии 37 изготовления П-образных скоб из проволоки диаметром 6-7 мм.

Линия работает следующим образом.

После укладки требуемого количества П-образных скоб в механизмы вдавливания прошивочного станка 2 укладывают накрест доски 38, 39 и брусья 40 в устройство формирования поддона 1. После чего опускается крышка 6 и соответственно фикснруются ранее уложенные доски 38, 39 н брзсья 40. Затем сформированный поддон 41 прошивается П-образными скобами, которые вдавливаются снизу вверх так, что после прошивки концы П-образных скоб выступают над верхним настилом досок 38. При этом по краям брусьев 40 вдавливаются одновременно по две П-образные скобы.

При подъеме крышки 6 опорные ролики 7, перемещаясь вверх, приподымают поддон 41 с некоторым наклоном, и он нод действием собственной тяжести перемещается по опорным роликам 8 н 9 на рабочую плиту устройства 3 загиба концов П-образных скоб. При помощи приспособлений, например, загибочных рычагов, концы 42 П-образных скоб подгибают так, что их заостренные концы 42 повернуты к настилу досок 38. А в местах концов брусьев 40, где вдавлены по две П-образпые скобы, концы 42 подгибают в разные стороны, чтобы они были расположены между разными слоями волокон древесины досок 38.

После этого включают силовой цилиндр 18, опорные ролики 10 выходят из ниш рабочей плиты и нринодьшают над ней поддон 41, который, перемещаясь по ним, надвигается на опорные ролики 11 и попадает в зону над рабочей плитой устройства 4 вдавливания концов П-образных скоб. Включенные исполнительные органы 24 выдвигают штоки 25 и

перемещают траверсу 23 вниз. При этом П-образные фиксаторы 20 охватывают между досками 38 брус 40 и центрируют его под пуансонами 27.

При дальнейшем перемещении траверсы 23 вниз П-образные фиксаторы 20 воздействуют на упругие упоры 22 н прижимают нижний настил досок 39 к рабочей плите так, что перемычки П-образпых скоб упираются в упомянутую рабочую плиту.

Затем П-образные фиксаторы 20 останавливаются, а пуансоны 27 входят в контакт с подогнутыми концами 42 П-образных скоб ц вдавливают их в верхний настил досок 38.

После некоторой выдержки исполнительные органы 24 возвращаются в исходное положение и поддон подымается упругими упорами 19 и опорными роликами 11 и 12 над рабочей плитой, затем поддон перемещается так, что следующий брус 40 попадает в зону над рабочей плитой и цикл повторяется, например, столько раз, сколько брусьев 40 в поддоне 41. В то же самое время на загиб концов П-образных скоб поступает второй поддон с вдавленными П-образньши скобамп.

Поддон с вдавленными концами 42 П-образных скоб, передвигаясь по опорным роликам 12, 13 и 14, встречает на пути подвижный упор 34, перемещает его и переключатель 35, за счет чего включается силовой цилиндр 30, и шток 29 подымает рабочую плиту 28 устройства штабелирования 5.

При этом сшитый поддон 43 перемещается вверх, вдоль вертикальных направляющих 31 до тех пор, пока отведенные торцами поддона 43 вертикальные полки L-образных упоров 32, под действием противовесов 33 не возвратятся в исходное положение, т. е. их торцы переместятся в сторону рабочей плиты 28. В это время подвижный упор 34 выходит пз контакта с поддоном 43, и рабочая плита 28 возвращается в исходное положение. Далее, опускаемый поддон 43 встречает своим нижним настилом досок 39 торцы возвращающихся в исходное положение L-образных упоров 32 и зависает на них, освобождая место для следующего поддона.

При подъеме очередного, сшитого поддона 43, второй подымает первый и цикл повторяется, т. е. штабель наращивается снизу вверх.

Цикл изготовления поддонов беспрерывный.

Если в техническом цикле сшивки поддонов предусмотрено вдавливание на концах брусьев встречных П-образных скоб с загибом и вдавливанием их концов, то в этом случае транспортная система поточно-механизированной линии снабжена подъемникомопрокидывателем 44 поддонов с возможностью поворота па 180°. Она последовательно соединяет дополнительно установленные устройство приемного кондуктора прошивочного станка 45, устройство 46 загиба концов П-образных скоб и устройство для их вдавливания 47.

Подъемник-опрокидыватель 44 имеет известную в технике конструкцию, например двухъярусную секцию рольганга, соединенную с рабочим опрокидывающим органом, а приемный кондуктор прошивочного станка

45 по конструкции соответствует устройству для формирования поддона I и дополнительно снабжен опорными утопляющимися роликами 48, выступающими над стойками кондуктора.

Качающиеся рычаги 16, установленные с торцов рабочей плиты устройства 4 вдавливания концов П-образных скоб, могут быть выполнены Н-образной формы и их поперечины 49 контактируют с упругими упорами

19. Они могут охватывать опорные ролики 11 и 12, которые снабжены ребордами 50, попадающими в просвет между досками 39 нижнего настила поддонов 41 и 43.

Опорные ролики транспортной системы, в

том числе и роликт 10, 11 и 12, установленные на качающихся рычагах 15 и 16, установлены так, что касательная плоскость, проведенная к их цилиндрическим образующим, наклонена в сторону последовательно установленным устройствам 3, 4, 5 и 44 или 46, 47 и 5 под углом к горизонтальной плоскости и этот угол приблизительно равен 3ч-15°.

Формула изобретения

30

1.Поточно-механизированная линия сщпвки поддонов, преимущественно П-образными скобами, включающая устройства для формирования поддонов, прошивки их скобами, загиба и вдавливания их концов, штабелирования сшитых поддонов, транспортную систему с опорными роликамп и привод, отличающаяся тем, что, с целью повышения эффективности работы линии, улучшения качества

сшивки поддонов и удобства эксплуатации линии, устройство вдавливания концов скоб снабжено подвижной траверсой и подпружиненными фиксаторами и выполнено в виде силового цилиндра, на штоке которого шарнирно закреплены качающиеся U-образные коромысла, на горизонтальных полках которых размещены пуансоны, а опорные ролики транспортной системы смонтированы на качающихся рычагах, часть которых сблокирована между собой и приводом шарнирно соединенными тягами, а другая часть шарнирно подвешена по сторонам устройства вдавливания концов скоб, причем перед устройством штабелирования на транспортной системе

смонтированы вертикальные направляющие, на которых шарнирно закреплены L-образные упоры.

2.Лпния по п. 1, отличающаяся тем, что, с целью обеспечения возможности прошивки поддонов встречными скобами, линия снабжена дополнительным устройством прошивки, загиба и вдавливания концов скоб, перед которым установлен подъемник-опрокидыватель.

3. Линия по п. 1, отличающаяся тем. 7 что качающиеся рычаги, расположенные по сторонам устройства вдавливания концов 8 скоб, выполнены Н-образной формы, поперечины которых подпружинены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-механизированная линия сшивки поддонов | 1976 |

|

SU655531A1 |

| Устройство для сшивки поддонов скобами | 1981 |

|

SU990514A1 |

| Линия изготовления и ремонта деревянных поддонов | 1985 |

|

SU1258693A1 |

| Скобосшивной станок для соединения деревянных поддонов | 1974 |

|

SU516523A1 |

| Скобосшивной станок для соединения деревянных поддонов | 1976 |

|

SU548418A2 |

| ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ПОДДОНОВ | 1995 |

|

RU2083358C1 |

| Способ скрепления поддона скобами | 1987 |

|

SU1418033A1 |

| Скобосшивной станок для соединения деревянных поддонов | 1976 |

|

SU574325A2 |

| Скобосшивной станок для соединения деревянных поддонов П-образными скобами | 1981 |

|

SU950523A1 |

| Устройство для изготовления деревянных поддонов | 1985 |

|

SU1323388A1 |

Виз Л

3 W 4э

.4.-ь-Х/

J4

т

4-8ф г 4

Д

Buii и

Фиг. 1

4J

««г. &

Авторы

Даты

1976-06-05—Публикация

1974-10-18—Подача