Изобретение относится к установкам переработки сильвинитов и карналлитов и может быть использовано на калийных и других горно-химических предприятиях.

Известен способ получения хлорида калия, по которому влажный концентрат хлорида калия растворяют в реакторе для выщелачивания раствора при температуре 95-105°С, затем раствор осветляют от примесей в осветлителе и охлаждают на установке регулируемой вакуум-кристаллизации до температуры 30-45°С, выделяют кристаллизат, сушат в сушилке барабанного типа, в маточный раствор добавляют воду, нагревают и используют в качестве выщелачивающего раствора (см. п. РФ № 2196734, МКИ C01D 3/04, 20.01.2003).

Недостатками известного патента являются низкое качество продукта, т.к. происходит накопление соединений бора и образуются агломераты, состоящие из бромида-хлорида калия, а также высокие энерго- и материальные затраты из-за сложности конструкции устройства, наличия большого количества вращающихся элементов.

Известно устройство для переработки сильвинито-карналлитового сырья, включающее установленные по потоку осветлитель щелока, шнеки, сушилку и содержащее не менее двух соединенных между собой аппаратов растворения, Печковский В.В. и др. Технология калийных удобрений, Минск, Вышейшая школа, 1978, с.с.136, 175-186, 198-219. Данная установка взята за прототип.

Недостатками известной установки являются сложность аппаратурного оформления из-за необходимости специального вакуумного оборудования, необходимость больших производственных площадей, что не позволит избежать высоких энергетических и материальных затрат, необходимых на оборудование для нагрева раствора и выпаривания пищевой поваренной соли, капитальных затрат на очистку рассола. К другим недостаткам следует отнести недостаточную чистоту получаемого готового продукта из-за высокого содержания кальция.

Настоящее изобретение направлено на создание устройства вертикального типа для переработки сильвинито-карналлитового сырья, позволяющего использовать безотходную технологию и обеспечивающего более полное использование сырья, увеличение выхода и чистоты целевых продуктов при малых энергетических затратах, повышение экономичности и экологичности процесса.

Технический результат заключается в снижении материальных затрат за счет упрощения конструкции, исключения вращающихся элементов, увеличении срока службы, повышении качества продукта за счет снижения содержания влаги, снижении энергозатрат на всех стадиях получения готового продукта.

Указанный технический результат достигается тем, что устройство для переработки сильвинито-карналлитового сырья включает размещенные по потоку мерный бункер, бак смешения, осветитель щелока, шнеки, мешалки, два аппарата растворения, расположенные вертикально по потоку друг за другом и соединенные между собой транспортным шнеком, второй аппарат через шнек обезвоживания, установленный под углом не менее 15°, соединен с сушилкой, внутри каждого аппарата растворения соосно потоку размещена колонна для обработки смеси с установленными в них чередующимися питательными и заземляющими электродами, при этом количество электродов зависит от расхода смеси, а стенки колонны и аппарата образуют межтрубное пространство для вывода щелока.

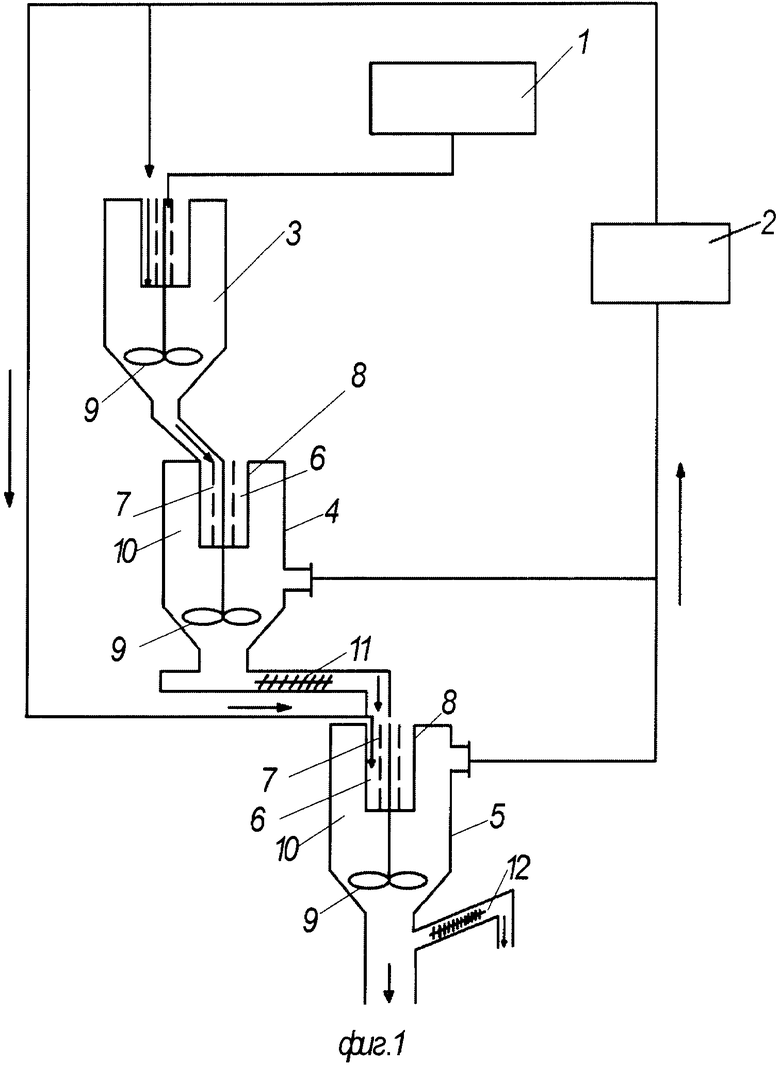

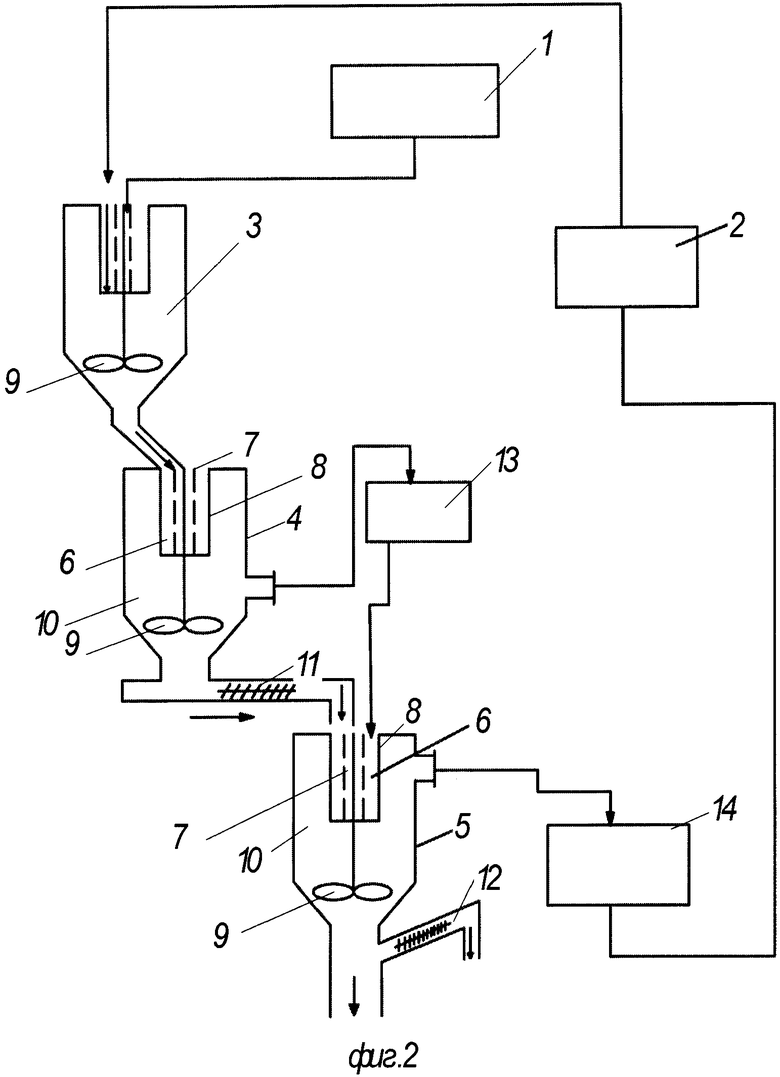

На фиг.1 изображена схема устройства для переработки сильвинито-карналлитового сырья (вариант 1). На фиг.2 изображена схема устройства для переработки сильвинито-карналлитового сырья (вариант 2).

Устройство (фиг.1) включает размещенные по потоку мерный бункер 1, осветлитель щелока 2, бак смешения 3, аппараты растворения 4, 5, расположенные вертикально по потоку друг за другом, внутри каждого аппарата 4, 5 растворения соосно потоку размещена колонна для обработки смеси 6 с чередующимися питательными 7 и заземляющими 8 электродами, колонны растворения 4 и 5 соединены между собой транспортным шнеком 11, в нижней части колонн растворения 4 и 5 и бака смешения 3 расположены мешалки с двигателями-редукторами 9, стенки аппарата растворения 4 или 5 и колонны 6 обработки смеси образуют межтрубное пространство 10 для вывода щелока, шнек обезвоживания 12, установленный под углом более 15°, с одной стороны соединен со вторым аппаратом растворения 5, а с другой - с сушилкой.

Устройство (фиг.2) по второму варианту включает размещенные по потоку мерный бункер 1, осветлитель щелока 2, бак смешения 3, аппараты растворения 4, 5, расположенные вертикально по потоку друг за другом с колоннами растворения 6, содержат параллельно размещенные и сообщенные между собой две колонны 13 и 14 вывода щелока, в аппаратах 4 и 5 установлены чередующиеся заземляющие 8 и питательные 7 электроды, аппараты растворения 4 и 5 соединены между собой транспортным шнеком 11, шнек обезвоживания 12, установленный под углом более 15°, с одной стороны соединен со вторым аппаратом растворения 5, а с другой - с сушилкой.

Устройство работает следующим образом.

Вариант 1.

Сильвинитовую руду, содержащую более 70 мас.% кристаллического хлорида натрия и около 30 мас.% примесей, содержащих, в том числе, 26,5 мас.% хлорида калия, остальное - нерастворимый остаток и другие соли, измельчают до фракции 1 мм и подают в мерный бункер 1. Готовим насыщенный щелок в осветлителе 2. Измельченную руду при нормальных условиях (Т=25°С и р=0,1 МПа) растворяют в предварительно подготовленном в осветлителе 2 оборотном щелоке, насыщенном по хлориду натрия, содержащем 12,04% (148,69 г/дм3) хлорида калия, в соотношении руда:щелок =1:2 подаем из мерного бункера 1 в бак смешения 3, интенсивно перемешиваем мешалкой. Полученный раствор подают на выщелачивание в колонну обработки 6 первого аппарата растворения 4, в которой параллельно потоку размещены заземляющие электроды 8, а в их межэлектродном пространстве - пластинчатые питательные электроды 7. Количество электродов зависит от расхода раствора. Например, при скорости потока смеси, равной 0,03 м/с, и расходе смеси G=0, 0012 м3/c в колонну устанавливают два питательных и три заземляющих электрода, изолирующих питательные электроды друг от друга. Высота электродов 0,7 м, ширина - 0,05 м. На питательные 7 электроды, подключенные к одному полюсу источника тока, подают напряжение 30-50 В. Направление электрического поля в колонне меняют с частотой 1 Гц. Таким образом, в первой колонне обработки 6 создают знакопеременное электрическое поле низкой частоты. Обработку раствора в первой колонне 6 проводят в течение 15 с. За счет создания в объеме раствора индукционных токов его температура повысилась и составила более 35°С. Опытным путем установлено, что при таком расположении электродов, их количестве и режиме обработки обеспечивается оптимальный вывод хлорида калия из руды в раствор. При этом хлорид натрия не растворяется, т.к. раствор является насыщенным по хлориду натрия.

Руду подают с первого аппарата 4 растворения через транспортный шнек 11 на вторую стадию выщелачивания в колонну обработки 6 второго аппарата растворения 5. Щелок из межтрубного пространства 10 первого аппарата 4 растворения, расположенного между внутренней стенкой аппарата 4 и стенкой колонны 6 обработки, подают на выщелачивание второго аппарата 5 растворения. Конструкция второго аппарата растворения 5 идентична первому аппарату растворения 4, но ее питательные 7 электроды подключены к противоположным полюсам источника тока. Таким образом, два аппарата растворения, электрически соединенные последовательно, и источник постоянного тока образуют замкнутую электрическую цепь. Во втором аппарате 5 растворения смесь раствора с рудой снова обрабатывают знакопеременным электрическим полем низкой частоты в том же режиме, что и в первом аппарате 4 растворения. За счет подключения питательных 7 электродов первого 4 и второго 5 аппаратов к противоположным полюсам источника тока и синхронного изменения их полярности в аппаратах создают электрические поля противоположного направления, т.е. колонны работают в противофазе по отношению друг к другу. Тем самым электрические токи каждой из колонн имеют противоположные направления и компенсируют друг друга. После обработки в колонне обработки 6 второго аппарата растворения 5 получен раствор, содержащий 21,79% хлорида калия (271,29 г/дм3), температура которого составляет 39-40°С.

Содержание хлорида калия в исходном щелоке, руде и в оборотном щелоке после растворения определяли перхлоратным методом.

После обработки во втором аппарате 5 щелок хлорида калия отделяют от твердой фазы фильтрацией на вакуум-фильтре (не показан). Осадок после фильтрации, содержащий более 98% хлорида натрия, очищают от нерастворимого остатка и других солей и направляют на производство технической и пищевой соли. Щелок хлорида калия после фильтрации направляют на кристаллизацию путем охлаждения его до комнатной температуры. Полученные кристаллы содержат более 98% хлорида калия и представляют собой готовый продукт. Оборотный щелок после кристаллизации хлорида калия направляют на стадию растворения сильвинитовой руды.

При проведении процесса растворения руды с выщелачиванием в две стадии в аппаратах растворения без вывода щелока после первой стадии он обогатился на 36,78 г из 39,75 г максимально возможных, что свидетельствует о высокой степени извлечения целевого продукта.

Вариант 2. Работа устройства для переработки сильвинито-карналлитового сырья идентична работе по варианту 1. При выщелачивании руды после первого аппарата растворения 4, включающего чередующиеся заземляющие 8 и питательные 7 электроды, щелок поступает в колонну 13 для вывода щелока, из которой он подается на выщелачивание во второй аппарат 5 растворения. Галитовый отход после второго аппарата 5 растворения поступает на обезвоживание на шнек обезвоживания 12, который расположен под углом не менее 15°, обеспечивающий минимальное содержание влаги, а затем на сушку. При меньшем угле наклона шнека влагосодержание будет превышать 8-10%, т.е. увеличатся энергозатраты на сушку продукта. Перенасыщенный щелок из первой колонны 13 вывода щелока следует в аппарат 5 растворения, откуда выводится в колонну 14 вывода щелока, а затем щелок подается на осветлитель 2 и кристаллизацию. После кристаллизации обедненный щелок поступает на растворение руды и процесс повторяется.

Таким образом, предложенное устройство позволяет получить в замкнутом цикле по оборотному щелоку высококачественные хлориды, имеющие чистоту более 98%.

Предложенное устройство имеет следующие преимущества:

- простота и экономичность за счет исключения энергоемкого и высокозатратного оборудования для проведения стадии выпаривания при производстве хлорида натрия, стадий нагрева и охлаждения щелока и промывки глинистого шлама горячей водой при производстве хлорида калия:

- экологическая безопасность, т.к. он представляет собой замкнутый цикл с использованием оборотного щелока,

- не наносит вреда здоровью обслуживающего персонала, т.к. исключены вредные испарения и не используются токсичные и вредные реагенты;

- способствует сокращению производственных площадей за счет исключения громоздких и дорогостоящих выпарных установок и теплообменников и использования компактных и простых по устройству и в эксплуатации колонн растворения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ И ХЛОРИСТОГО НАТРИЯ | 2006 |

|

RU2307790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| Способ переработки смешанных сильвинито-карналлитовых руд | 1976 |

|

SU707890A1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ КАЛИЙНО-МАГНИЕВЫХ РУД НА МЕТАЛЛИЧЕСКИЙ МАГНИЙ | 1996 |

|

RU2117152C1 |

| Способ обогащения сильвинито-карналлитовых руд | 1986 |

|

SU1319909A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 1994 |

|

RU2078040C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТОВОЙ РУДЫ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2008 |

|

RU2380317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИЗУ | 2005 |

|

RU2305067C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2412115C2 |

Изобретение может быть использовано на калийных и других горно-химических предприятиях при получении хлоридов из сильвинито-карналлитового сырья. Устройство для переработки сильвинито-карналлитового сырья включает установленные по потоку осветлитель щелока, два соединенных между собой аппарата растворения, шнеки и сушилку. Аппараты растворения расположены вертикально по потоку друг за другом и соединены между собой транспортным шнеком. Последний из аппаратов соединен с сушилкой через установленный под углом не менее 15° шнек обезвоживания. Внутри каждого аппарата растворения соосно потоку размещена колонна для обработки смеси с установленными в ней чередующимися питательными и заземляющими электродами. Стенки колонны для обработки смеси и аппарата растворения образуют межтрубное пространство для вывода щелока. Изобретение позволяет повысить полноту использования сырья, выход и чистоту целевых продуктов, упростить конструкцию, снизить содержание влаги в продуктах, а также энергозатраты. 1 з.п. ф-лы, 2 ил.

1. Устройство для переработки сильвинито-карналлитового сырья, включающее установленные по потоку осветлитель щелока, два соединенных между собой аппарата растворения, шнеки, сушилку, отличающееся тем, что аппараты растворения расположены вертикально по потоку друг за другом и соединены между собой транспортным шнеком, последний из аппаратов соединен с сушилкой через установленный под углом не менее 15° шнек обезвоживания, внутри каждого аппарата растворения соосно потоку размещена колонна для обработки смеси с установленными в ней чередующимися питательными и заземляющими электродами, а стенки колонны для обработки смеси и аппарата растворения образуют межтрубное пространство для вывода щелока.

2. Устройство по п.1, отличающееся тем, что параллельно каждому аппарату растворения размещена колона для вывода щелока.

| ПЕЧКОВСКИЙ В.В | |||

| и др | |||

| Технология калийных удобрений | |||

| - Минск: Вышейшая школа, 1978, с.136, 175-186, 198-219 | |||

| Установка для глазурования керамических изделий | 1976 |

|

SU587001A1 |

| Способ выделения хлорида калия из сильвинитового концентрата | 1983 |

|

SU1329613A3 |

| Способ извлечения хлористого калия из руды | 1983 |

|

SU1326553A1 |

| Способ формирования сигнала управления чувствительностью телевизионного сенсора, изготовленного по технологии ПЗС | 2017 |

|

RU2665696C1 |

| DE 4039470 C1, 30.01.1992. | |||

Авторы

Даты

2009-10-10—Публикация

2007-08-07—Подача