Предлагаемое изобретение относится к упаковочному оборудованию и может быть использовано преимущественно в рыбоконсервных и пресервных линиях для укладки банок в транспортную тару - в ящики и на поддоны.

Известно устройство для укладки штучных предметов (авт. свид. СССР №501015, опубл. в БИ, 1976. - №4), содержащее питатель предметов, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора, и привод.

Основным недостатком данного устройства является невысокая производительность из-за ударов, возникающих в моменты начала и конца движения захватов относительно ротора, снижающих надежность и частоту повторения рабочих циклов. Это связано с тем, что захваты совершают движение относительно ротора при постоянной скорости, которая на границах ходов изменяется мгновенно. Следовательно, в четырех точках каждого интервала движения захвата относительно ротора возникают удары. Последние приводят к внецикловым простоям устройства, снижающим производительность.

Известно также устройство для укладки штучных изделий, содержащее питатель изделий, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора посредством дополнительных валов, в котором захваты укреплены с возможностью вращения относительно осей, перпендикулярных валу ротора (авт. свид. СССР №729104, опубл. в БИ, 1980. - №15 - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основной недостаток прототипа связан с тем, что захваты совершают движение относительно ротора со скоростью, значительно превышающей скорость вращения ротора. Увеличенная скорость захвата необходима для бесконтактного выхода захвата из ящика после укладки в него слоя изделий. Поскольку относительная скорость захвата велика, он возвращается в радиальное положение раньше, чем пройдет опору для тары. Взаимодействие захвата с опорой для тары нередко приводит к внецикловым потерям рабочего времени и снижению производительности. Как видим, с одной стороны, увеличенная скорость захвата необходима для бесконтактного выхода захвата из ящика, с другой стороны, она приводит к негативному результату - возможному взаимодействию захвата с опорой для тары.

Отметим, что конструктивное размещение питателя изделий и опоры для тары в пространстве прототипа таково, что при меньшей скорости захвата относительно ротора захват мог бы после укладки слоя изделий в ящик возвращаться в радиальное (рабочее) положение (поворот захвата на 360°) в интервале поворота ротора на 180°. Это исключило бы взаимодействие захвата с опорой для тары. Однако такая возможность при работе прототипа не может быть реализована, поскольку увеличенная скорость захвата остается постоянной во всем интервале его возвращения в радиальное положение.

Задачей настоящего изобретения является повышение качества укладки и производительности устройства.

Решение поставленной задачи достигается тем, что устройство для послойной укладки штучных изделий в тару, содержащее укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора посредством дополнительных валов, параллельных валу ротора и снабженных приводом периодического вращения, и ведомых валов с закрепленными на них захватами, установленных перпендикулярно валу ротора и подвижно связанных с дополнительными валами, питатель изделий, опору для тары и стойку, снабжено питателями прокладок и захватами для прокладок, а подвижная связь каждого из ведомых валов с соответствующим дополнительным валом снабжена некруглыми зубчатыми колесами, ведущее из которых подвижно сопряжено с дополнительным валом, а ведомое - жестко закреплено на ведомом валу.

Питатели прокладок установлены на наружной поверхности ротора, при этом они выполнены с возможностью возвратно-поступательного движения параллельно валу ротора.

Начальное положение каждой пары некруглых зубчатых колес соответствует их зацеплению при максимальном радиусе ведущего колеса и минимальном радиусе ведомого.

Захваты для изделий и захваты для прокладок размещены с последовательным их чередованием по периметру ротора.

Некруглые зубчатые колеса выполнены эллиптическими.

Захваты для изделий жестко закреплены на ведомых валах, а захваты для прокладок кинематически связаны с ведомыми валами.

Кинематическая связь каждого захвата для прокладок с соответствующим ведомым валом включает закрепленный на роторе диск с замкнутым фигурным пазом, жестко закрепленную на ведомом валу направляющую и сопряженный с ней толкатель, на одном конце которого укреплен захват для прокладок, а на другом - смонтирован ролик для взаимодействия с фигурным пазом диска.

Возвратно-поступательное движение каждого питателя прокладок обеспечивается посредством копира, укрепленного в позиции движения питателей и жестко связанного со стойкой, и смонтированного на задней стенке питателя ролика для взаимодействия с рабочим профилем копира.

Оснащение устройства питателями прокладок и захватами для прокладок обусловлено отраслевыми требованиями, в соответствии с которыми при транспортировке консервов (пресервов) на большие расстояния слои банок в ящиках необходимо разделять картонными прокладками.

Включение некруглых зубчатых колес в подвижную связь каждого из ведомых валов с соответствующим дополнительным валом позволяет выполнять движение захвата относительно ротора (после укладки изделий в тару) с переменной скоростью - максимальной при выходе захвата из ящика, исключающей взаимодействие захвата со стенками ящика. Внутри интервала движения захвата относительно ротора его скорость будет минимальной. Это позволит захвату совершать поворот на 360° для возвращения его в радиальное положение при повороте ротора на 180°. Такое движение захвата исключит его взаимодействие с опорой для тары.

Оснащение устройства питателями прокладок и захватами для прокладок (по числу захватов для изделий) упрощает и ускоряет процесс выдачи прокладок из «магазина» на слой изделий, уложенных в ящик. Обеспечивается автономность работы каждого захвата для изделий.

Начальное положение каждой пары некруглых зубчатых колес соответствует радиальному положению захвата, при этом зацепление колес выполняется по максимальному радиусу ведущего колеса и минимальному радиусу ведомого. Следовательно, в момент начала движения захвата относительно ротора скорость его ведомого вала будет максимальной, соответствующей выражению

где ω2(max) - угловая скорость ведомого вала с захватом в момент начала движения;

i - передаточное число, i=R/r;

ω1 - угловая скорость ведущего колеса, ω1=const;

R - максимальный радиус зацепления ведущего колеса;

r - минимальный радиус зацепления ведомого колеса.

В интервале поворота захвата относительно ротора его скорость трижды соответствует выражению (1): в момент начала движения, в середине интервала движения (после поворота ведомого вала на 180°) и в момент окончания движения, т.е. по возвращении захвата в радиальное положение (после поворота ведомого вала на 360°). В интервале относительного движения захвата скорость ведомого вала будет дважды принимать минимальное значение: после поворота на 90° и после поворота на 270°, при этом минимальные значения скорости ведомого вала будут соответствовать выражению

Размещение захватов для изделий и захватов для прокладок с последовательным их чередованием по периметру ротора позволяет реализовать условия, при которых на слой уложенных в ящик банок укладывается картонная прокладка. Иначе говоря, последовательно реализуются операции - укладка слоя банок и укладка прокладки.

Некруглые зубчатые колеса могут иметь эллиптическую, либо овальную форму. Эллиптическая форма колес предпочтительнее с точки зрения изменения первой передаточной функции (аналога скорости ведомых валов) при движении захвата относительно ротора.

Различие в связях захватов с их ведомыми валами (захваты для изделий связаны с ведомыми валами жестко, а захваты для прокладок - кинематически) определено тем, что захваты для прокладок совершают не только поворотное, но и поступательное движение.

Использование кулачка с толкателем для поступательного движения захвата для прокладок позволяет обеспечить движение захвата с выстоем определенной продолжительности при взятии прокладки из «магазина» питателя прокладок. Это повышает надежность выполнения операции взятия прокладки и ее удерживания захватом. Кроме того, поступательное движение захвата на встречу питателю прокладок позволяет уменьшить ход питателя.

При взаимодействии ролика любого из питателей прокладок с неподвижным копиром (последний размещен в позиции выдачи прокладок захватам для прокладок) можно обеспечить практически любой закон движения питателя в интервалах его прямого и обратного ходов. При необходимости, в зависимости от рабочего профиля копира, можно генерировать разные законы движения питателя при прямом и обратном ходах последнего. Это позволяет удовлетворять технологическим требованиям к движению питателя в интервалах его ходов.

Обоснование преимуществ заявляемого устройства показывает, что повышение качества укладки и производительности достигается в результате оснащения устройства питателями прокладок и захватами для прокладок, а также тем, что в кинематическую связь каждого захвата с валом ротора введены некруглые зубчатые колеса. Это качественно улучшило работу устройства при вращении захватов относительно ротора: нет взаимодействия захватов со стенками ящиков, исключилось также взаимодействие захватов с опорой для тары. В результате значительно снижены внецикловые потери рабочего времени устройства, повышена его производительность.

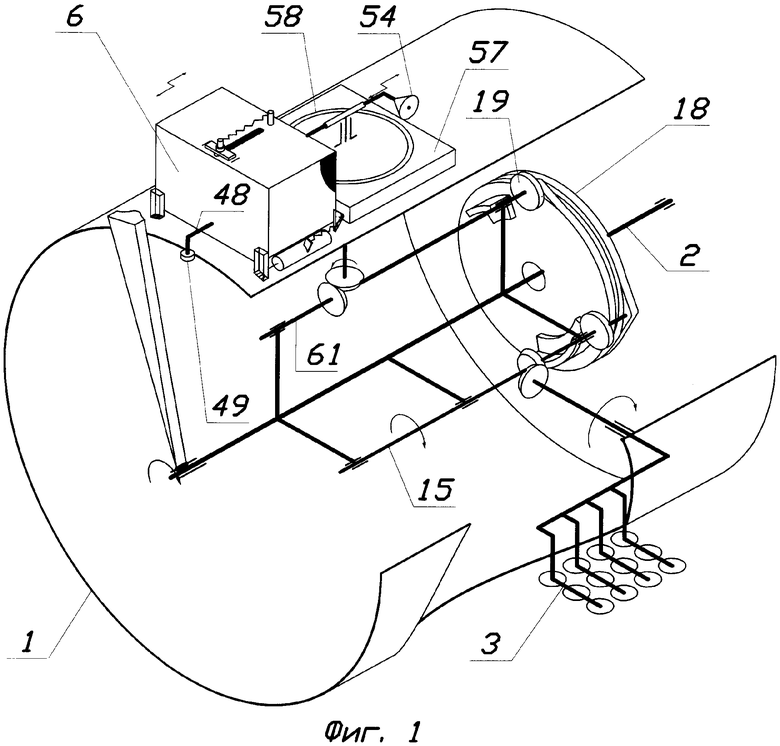

Предлагаемое устройство для послойной укладки штучных изделий в тару поясняется чертежами.

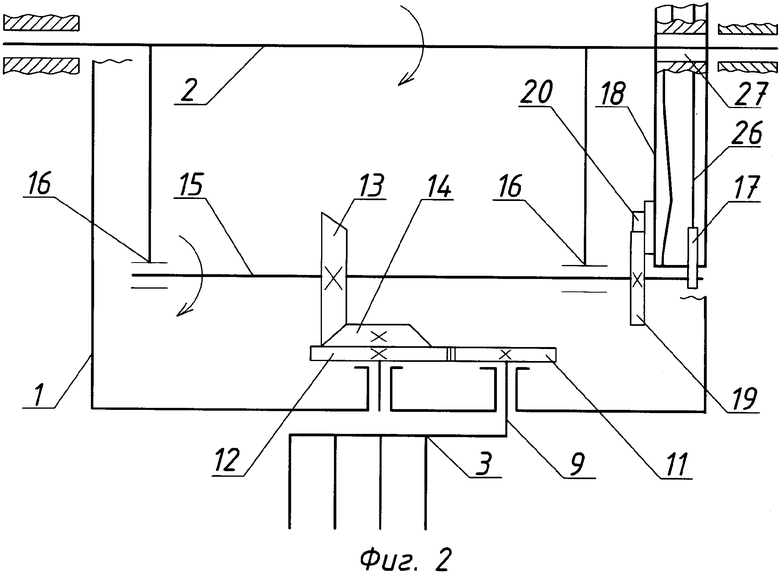

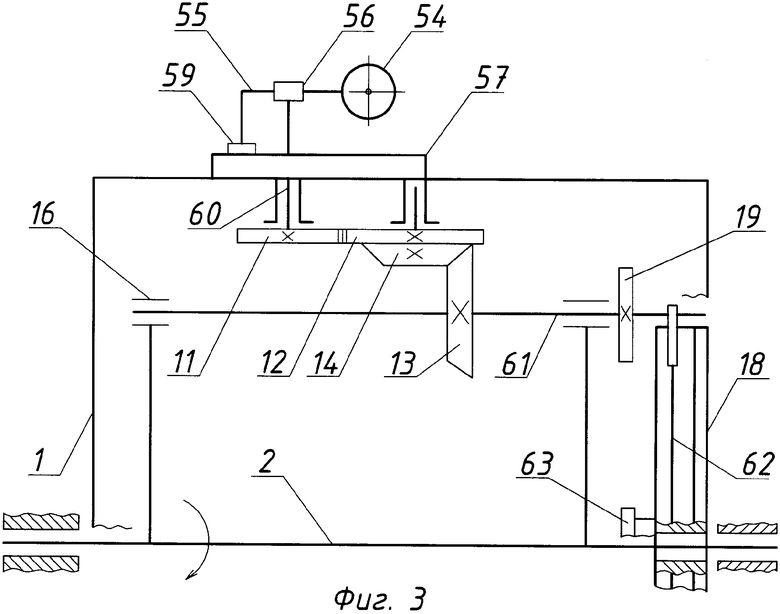

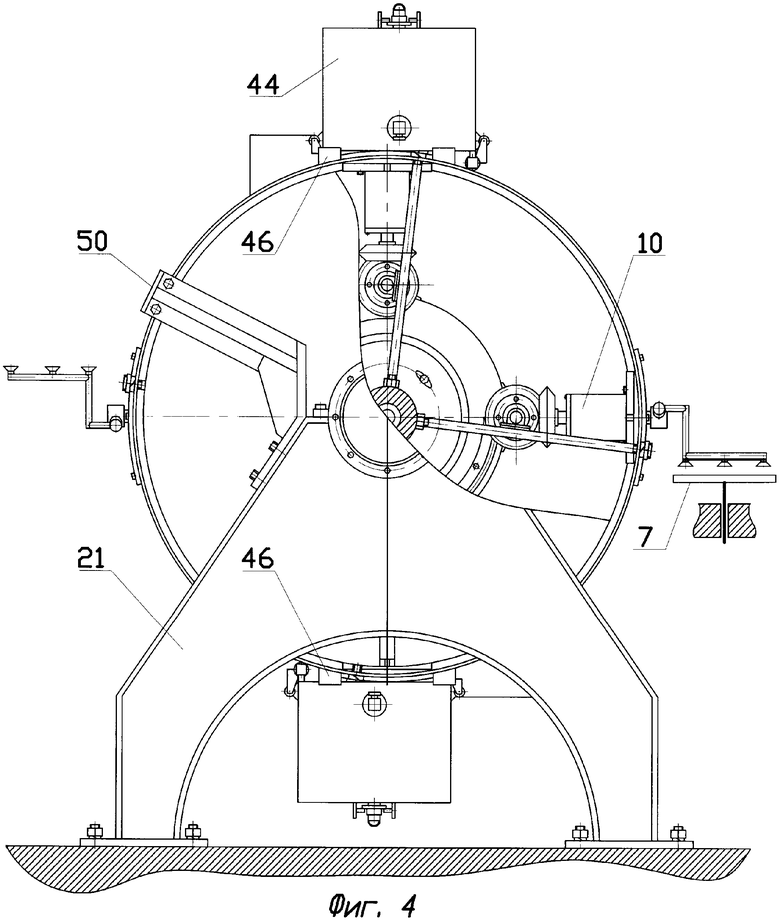

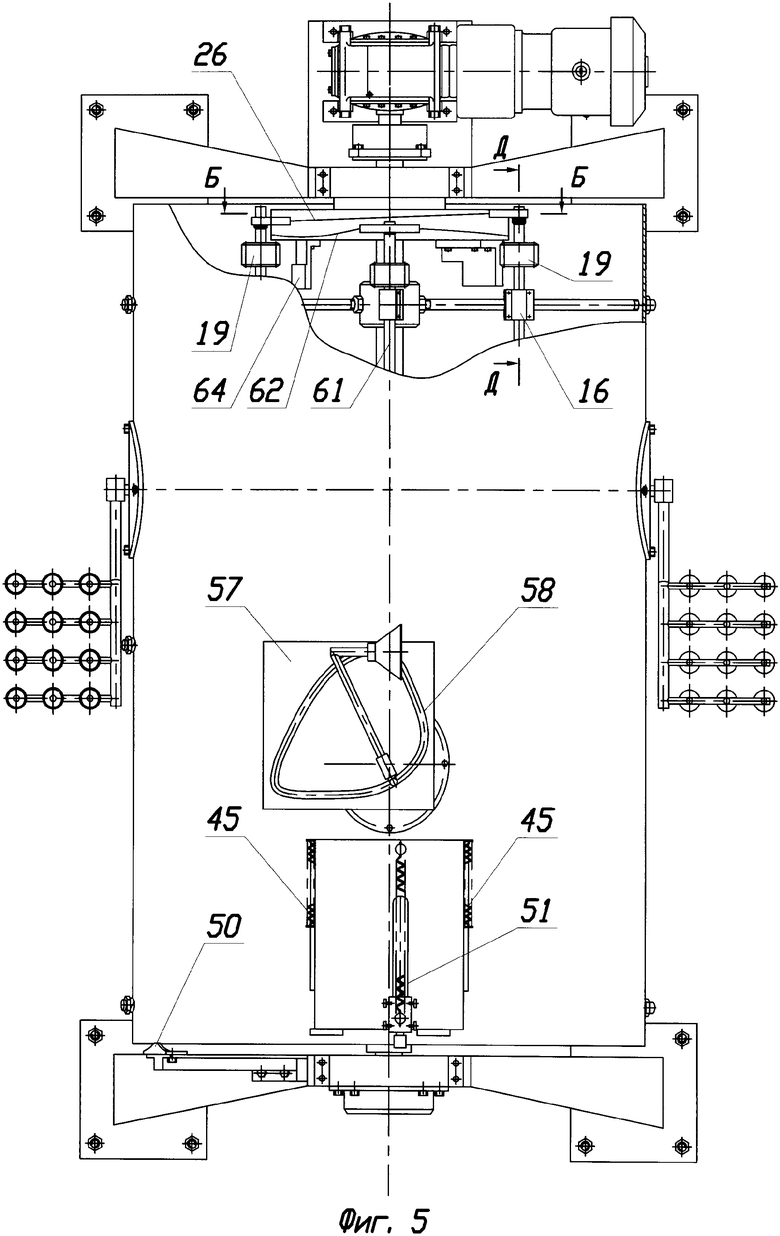

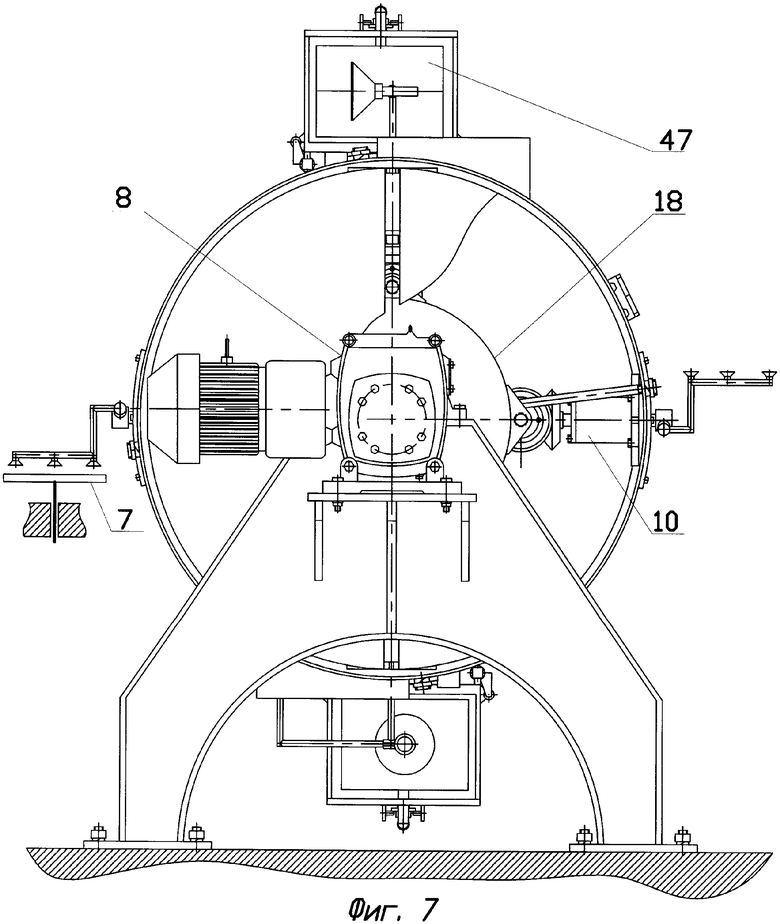

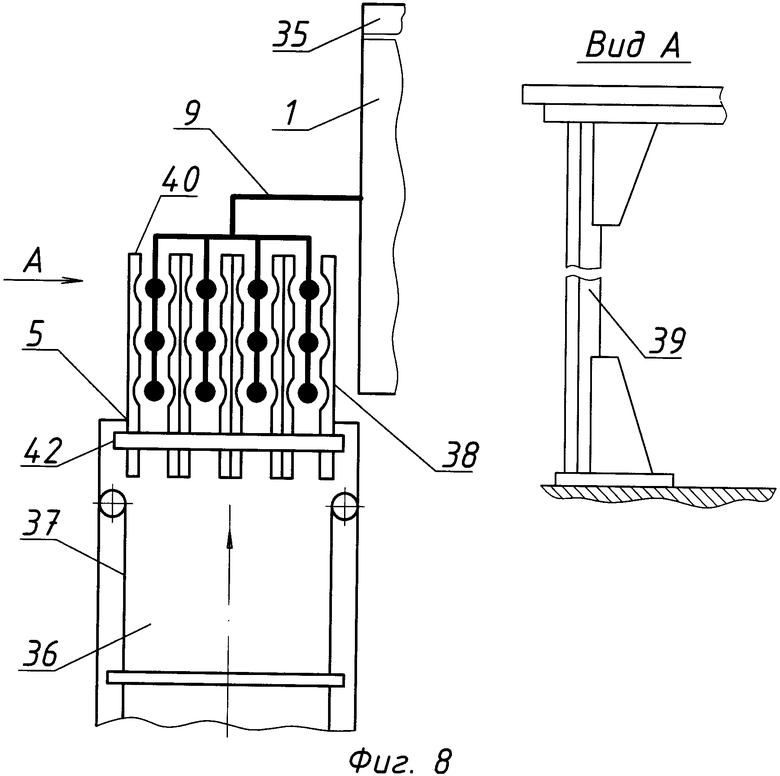

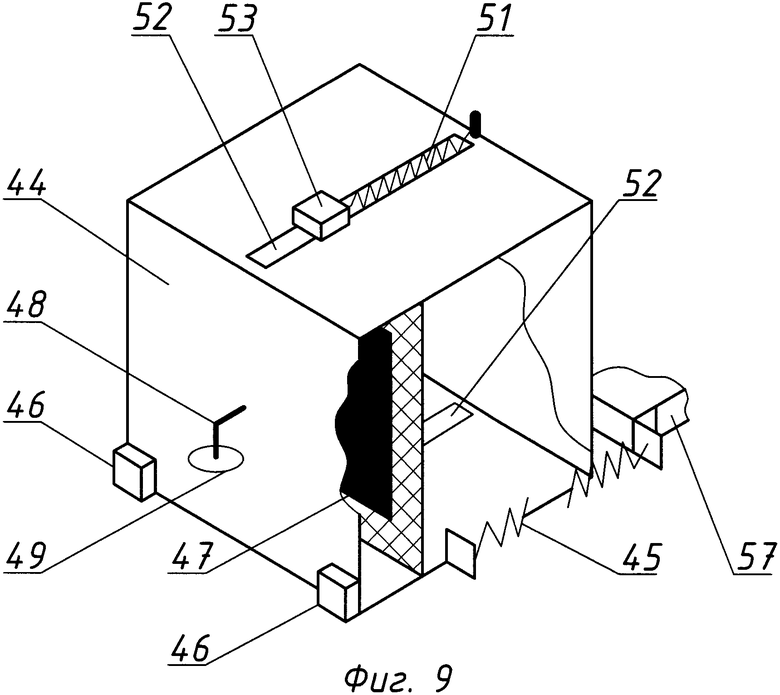

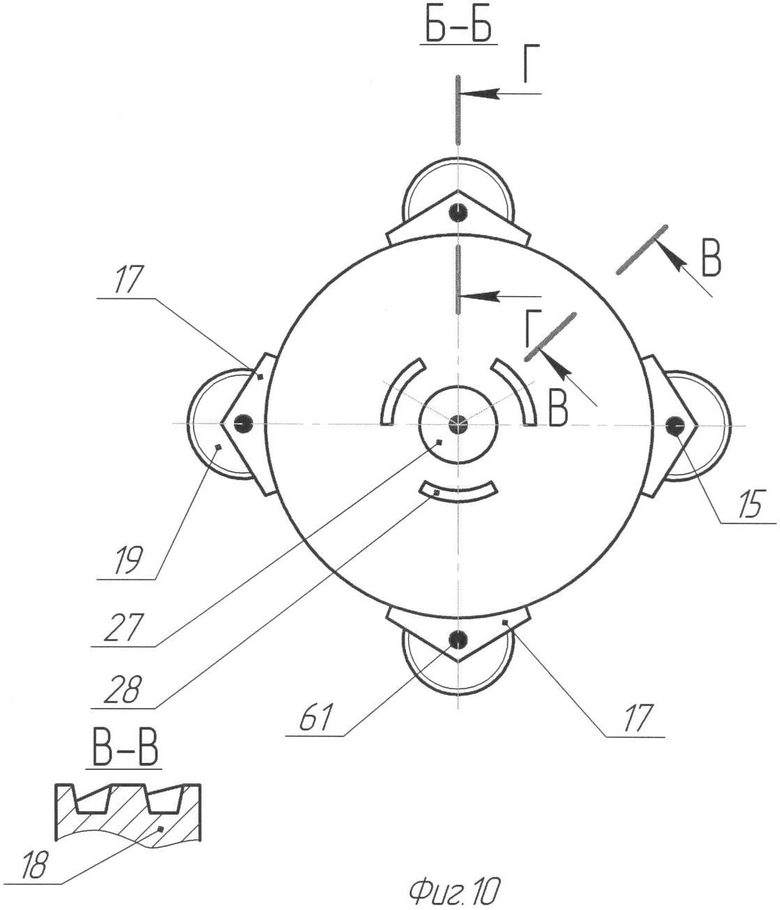

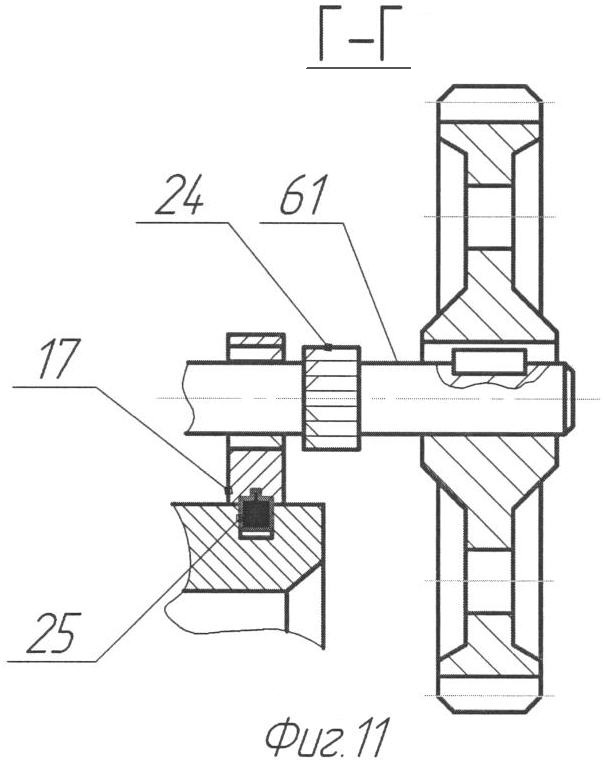

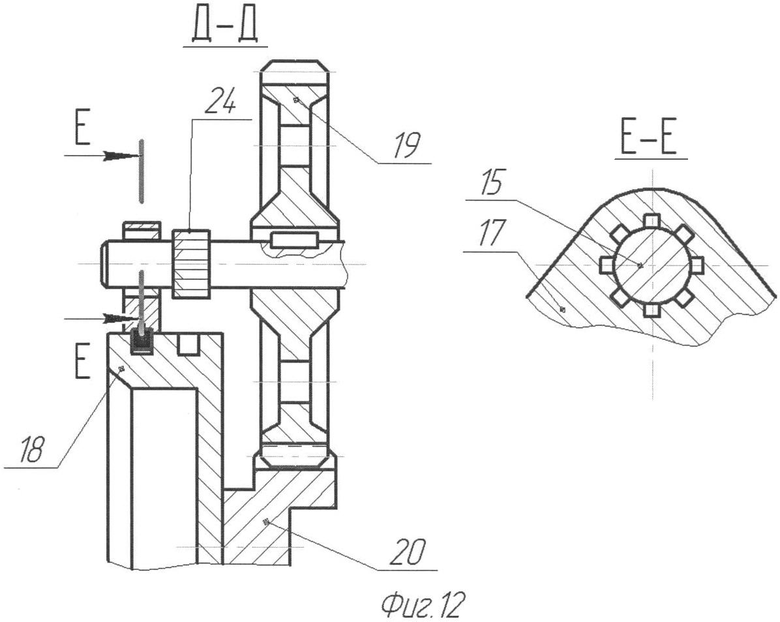

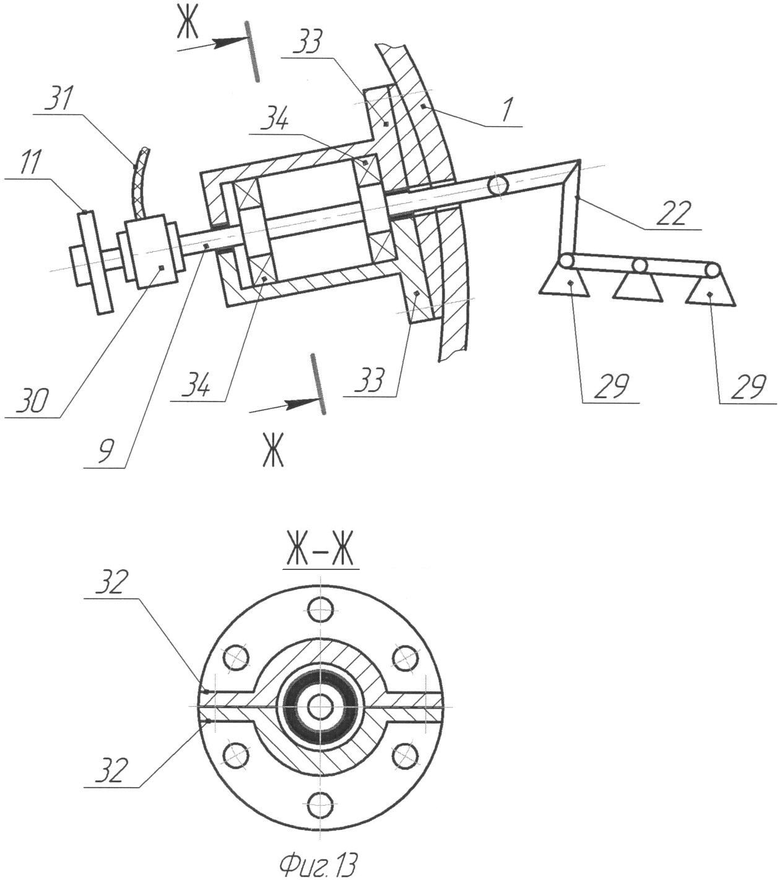

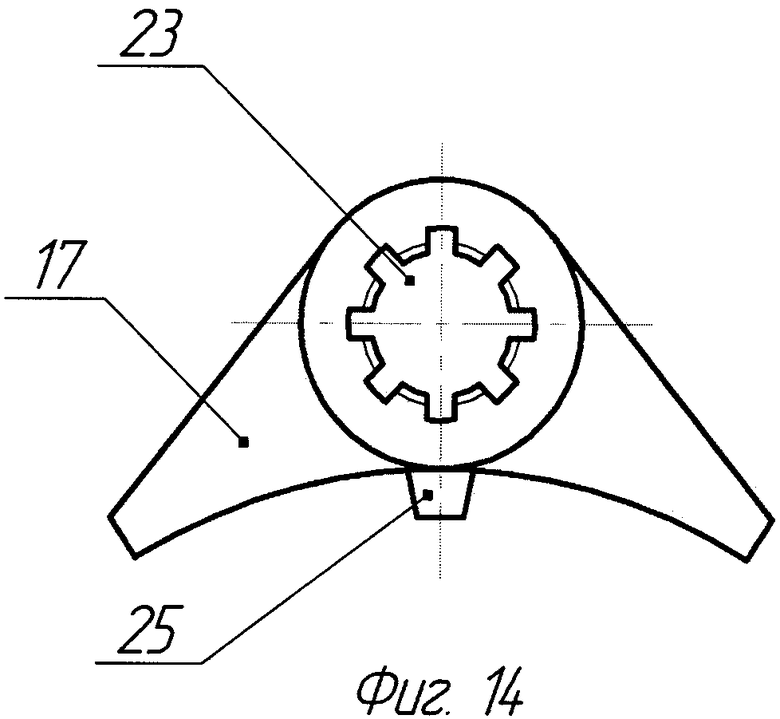

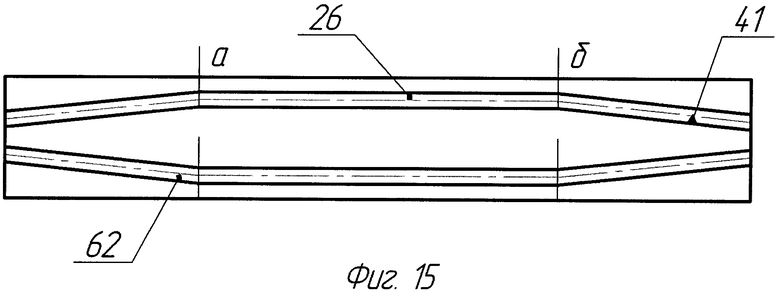

На фиг.1 изображена кинематическая схема устройства; на фиг.2 - кинематическая схема захвата для изделий; на фиг.3 - кинематическая схема захвата для прокладок; на фиг.4 - устройство, вид спереди; на фиг.5 - то же, вид сверху; на фиг.6 - то же, вид справа; на фиг.7 - то же, вид сзади; на фиг.8 - питатель изделий; на фиг.9 - питатель прокладок; на фиг.10 - разрез Б-Б на фиг.5 и разрез В-В; на фиг.11 - разрез Г-Г на фиг.10; на фиг.12 - разрез Д-Д на фиг.5 и разрез Е-Е; на фиг.13 - захват для изделий и разрез Ж-Ж; на фиг.14 - фиксатор; на фиг.15 -рабочая поверхность с пазами тормозного диска.

Устройство содержит ротор 1, укрепленный на горизонтальном валу 2, с радиальными захватами 3 для изделий и захватами 4 для прокладок, питатель 5 изделий, питатель 6 прокладок, опору 7 для тары и привод 8.

Каждый захват 3 для изделий жестко укреплен на конце ведомого вала 9, который шарнирно соединен с подшипниковой опорой 10, смонтированной на внутренней поверхности стенки ротора 1, на другом конце вала укреплено ведомое зубчатое колесо-шестерня 11 некруглой формы, взаимодействующее с ведущим некруглым колесом 12, кинематически связанным посредством конических колес 13 и 14 с дополнительным валом 15, который шарнирно соединен с подшипниковыми опорами 16, расположенными внутри ротора. Колесо 13 жестко закреплено на дополнительном валу 15, а колесо 14 шарнирно соединено с закрепленной на роторе подшипниковой опорой, при этом оно жестко и соосно связано с некруглым ведущим колесом 12. На конце вала 15 смонтирован фиксатор 17 для взаимодействия с тормозным диском 18 и шестерня 19 для взаимодействия с зубчатым сектором 20; тормозной диск закреплен на опоре 21 вала 2 ротора, а зубчатый сектор 20 смонтирован на диске.

Захват 3 выполнен вилкообразным и закреплен на стержне 22 Г-образной формы, жестко связанным с ведомым валом 9, относительно оси которого стержень расположен под прямым углом, взаимное расположение пальцев захвата 3 и стержня 22 в пространстве таково, что пальцы в рабочем положении захвата направлены перпендикулярно оси ротора 1. Такое выполнение захватов обеспечивает возможность свободного прохода их в ящик при укладке банок и свободного выхода из ящика при вращении относительно оси ведомого вала (т.е. при холостом ходе). В зависимости от положения питателя 5 изделий относительно оси вала 2 ротора пальцы захвата 3 в рабочем положении могут быть расположены параллельно валу ротора. Такой вариант расположения захвата представлен на фиг.8.

Фиксатор 17 выполнен в виде тормозной колодки с отверстием 23 для посадки на вал 15, причем колодка имеет фасонный вырез (фиг.14), радиус кривизны которого равен радиусу тормозного диска 18, а в теле колодки по периметру отверстия 23 имеются сквозные пазы (впадины) для шлицевых зубьев 24 вала 15. На фиксаторе 17 со стороны его фасонного выреза смонтирован приводной ролик 25 для взаимодействия с пазом 26 диска 18.

Рабочая поверхность тормозного диска 18 имеет форму цилиндров вращения, паз 26 для роликов 25 выполнен в теле диска по его рабочей поверхности, профиль паза выполнен криволинейным (фиг.15), при этом участок а-б паза соответствует интервалу вращения захвата 3 относительно оси ведомого вала, а участок б-а - интервалу движения захвата в рабочем положении. Участок а-б паза 26 совмещен с зубчатым сектором 20, который крепится к тормозному диску 18 со стороны ротора 1.

Тормозной диск 18 имеет центральное отверстие 27, служащее для свободного прохода вала 2 ротора, и сквозные вырезы 28 в виде дуг для крепления диска к опоре 21 с возможностью поворота его относительно оси вала 2 ротора. Опора 21 имеет Г-образную форму, торец горизонтальной части опоры является местом крепления диска 18, а на выходе горизонтальной части опоры смонтирован подшипник для посадки вала 2 ротора.

Пальцы захватов 3, элементы Г-образных стержней 22 и ведомые валы 9 выполнены трубчатыми, при этом их полости сообщаются между собой. Пустотелые пальцы каждого из захватов 3 снабжены вакуум-присосами 29 (фиг.13), выполненными из эластичного материала, например из вакуумной резины, полости пальцев через пустотелые стержень 22, ведомый вал 9 и герметично состыкованный с его концом сильфонный ввод 30 с помощью герметичной трубки 31 связаны с источником вакуума.

Подшипниковые опоры 10 смонтированы на внутренней поверхности ротора 1, каждая опора 10 выполнена в виде цилиндра, состоящего из двух полых полуцилиндров с фланцами 32, соединяющими полуцилиндры между собой, и фланцами 33 для крепления опоры к ротору 1 по нормали относительно поверхности последнего. Внутри цилиндра по его концам смонтированы подшипники 34 для посадки ведомого вала 9. При таком выполнении подшипниковых опор упрощаются монтаж и обслуживание ведомых валов с укрепленными на них захватами.

Фиксаторы 17 и шестерни 19 закрыты защитным кожухом 35 цилиндрической формы, который днищем крепится к опоре 21.

Питатель 5 состоит из накопителя 36 (фиг.8), ворошителя 37 и формирователя 38 для банок. Накопитель 36 банок выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 38 для банок, при этом стол закреплен с возможностью регулирования его высоты при помощи винтовых пар.

Ворошитель 37 банок состоит из двух параллельных реек прямоугольного сечения, расположенных вдоль боковых кромок накопителя 36. Возвратно-поворотное движение реек ворошителя, воздействующих на банки, облегчает вход банок в ручьи формирователя.

Формирователь 38 ряда банок выполнен в виде вилки, каждый палец которой одним концом состыкован с накопителем 36, а другим шарнирно закреплен на вертикальных опорах 39. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной, при этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости нормальной поверхности ротора 1, а в теле горизонтальных направляющих выполнены сквозные фигурные вырезы для прохода вакуум-присосов 29, смонтированных на пальцах захватов 3. Формирователь 38 закреплен с возможностью установки его в различных плоскостях, расположенных по нормали относительно поверхности ротора 1. Для этого опоры 39 выполнены с возможностью регулирования их длины при помощи муфт, а стыковка пальцев формирователя с накопителем 36 банок выполнена подвижной в направлении от накопителя к ротору и наоборот (т.е. в направлении пальцев).

Каждая пара соседних пальцев формирователя образует «ручей» для банок. На концах пальцев формирователя укреплены фигурные упоры 40 для банок (по два на каждый ручей). Один из упоров в каждом ручье снабжен датчиком наличия банок, при этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 8 ротора 1 для подвода захватов 3 к формирователю 38 только при наличии в ручьях формирователя полного комплекта банок.

Для исключения остановки ротора 1 в период после захвата банок вакуум-присосами и снятия их с формирователя до окончания формирования нового ряда банок предусмотрен конечный выключатель 41, вмонтированный в боковину паза 26 тормозного диска 18, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия банок. Над входной частью формирователя 38 перпендикулярно его пальцам установлена подпружиненная планка 42, предотвращающая опрокидывание банок, находящихся на накопителе, но контактирующих с крайними банками в ручьях формирователя при подъеме комплекта банок вакуум-присосами.

Для обеспечения остановки ротора 1 при работающем электродвигателе привода 8 последний снабжен электромагнитной муфтой 43.

Питатель 6 прокладок выполнен в виде «магазина» для прокладок, представляющего собой емкость прямоугольной формы с боковинами и задней стенкой 44, установленную на поверхности ротора с возможностью поступательного движения параллельно оси вала 2 ротора. В начальном положении питатель фиксируется посредством силовых упругих элементов в виде пружин сжатия 45 и укрепленных на роторе упоров 46. Питатель снабжен подвижным днищем 47 для подачи прокладок в позицию их «охвата» захватом для прокладок, на задней стенке 44 питателя укреплен стержень 48 с роликом 49 для взаимодействия с рабочим профилем копира 50. Перемещение днища 47 по длине питателя обеспечивается посредством пружин растяжения 51, смонтированных снаружи питателя на его верхней и нижней боковинах. В верхней и нижней боковинах питателя выполнены сквозные продольные пазы 52, они служат направляющими для ползунов 53, последние связаны с днищем 47 и с пружинами 51. Это исключает перекосы днища при его движении вдоль питателя. Копир 50 укреплен на опоре 21 вала ротора с возможностью регулирования его положения при наладке устройства, он обеспечивает работу всех питателей 6 прокладок устройства. Питатель 6 прокладок и его подвижное днище 47 совершают автономные движения параллельно оси вала 2 ротора. Рабочий ход питателя (в направлении к захвату 4) генерируется в результате взаимодействия ролика 49 с рабочим профилем копира 50, а холостой ход (в направлении от захвата) - пружинами 45; днище питателя совершает шаговые движения в одном направлении, обеспечивая подачу очередной прокладки в позицию «охвата» ее захватом 4. Такое движение днища обеспечивается пружинами 51.

Захват 4 в сборе содержит вакуум-присос 54, толкатель 55, направляющую 56 для толкателя, копир 57 с замкнутым на фигурным пазом 58, укрепленный на наружной поверхности ротора; вакуум-присос 54 смонтирован на конце толкателя 55, на другом конце толкателя смонтирован ролик 59 для взаимодействия с пазом 58 копира.

Направляющая 56 захвата 4 жестко укреплена на конце ведомого вала 60 перпендикулярно продольной оси вала, который соединен с подшипниковой опорой 10, на другом конце вала укреплена шестерня 11, взаимодействующая с ведущим колесом 12. Колесо 12 кинематически связано посредством конических колес 13 и 14 с дополнительным валом 61. На конце вала 61 смонтирован фиксатор 17 с приводным роликом 25 для взаимодействия с пазом 62 тормозного диска 18 и шестерня 19 для взаимодействия с зубчатыми секторами 63 и 64, жестко закрепленными на диске 18.

Зубчатый сектор 20 для привода дополнительного вала 15 и секторы 63 и 64 для привода дополнительного вала 61 могут крепиться к тормозному диску 18 со стороны ротора 1 (фиг.5) либо с обратной стороны диска (со стороны опоры 21 вала ротора).

Устройство содержит два захвата 3 для изделий, два захвата 4 для прокладок, один питатель 5 изделий, два питателя 6 прокладок (по числу захватов для прокладок).

Описанное устройство для послойной укладки изделий в тару работает следующим образом.

Предварительно включается в работу ворошитель 37 и транспортер подачи банок на накопитель 36. После образования полного комплекта банок на формирователе 38 подается пустой ящик в позицию загрузки, а магазины питателей 6 наполняются прокладками, затем включается в работу привод 8, обеспечивающий вращение ротора 1 с захватами 3 и 4 соответственно для банок и прокладок. Пальцы захватов 3, проходя между пальцами формирователя 38, захватывают вакуум-присосами 29 банки, находящиеся в ручьях формирователя, и переносят их в позицию загрузки.

При вращении ротора 1 приводные ролики 25 фиксаторов 17, перемещаясь в пазу 26 тормозного диска 18, перемещают фиксаторы, на которых они смонтированы, вдоль осей дополнительных валов 15. В позиции загрузки зубья 24 шлицев дополнительного вала 15 выходят из зацепления со шлицами фиксатора 17, в результате чего последний перестает запирать захват 3 в рабочем положении (точка а, фиг.15). По окончании выхода шлицев из зацепления шестерня 19 входит в зацепление с зубчатым сектором 20, в вакуум-присосах 29 разрежение сменяется атмосферным давлением и банки устанавливаются на дно ящика или на расположенный ниже ряд банок с прокладкой, уже находящихся в ящике.

Вал 15 продолжает поворачиваться вместе с ротором 1, при этом поскольку шестерня 19 взаимодействует с зубчатым сектором 20, обеспечивается вращение укрепленного на валу 15 конического колеса 13, которое посредством связанных между собой конического колеса 14 и ведущего некруглого колеса 12 сообщает жестко связанной системе некруглая шестерня 11 - ведомый вал 9 - Г-образный стержень 22 - захват 3 вращательное движение относительно оси вала 9. В результате этого захват 3 выходит из ящика, проходит мимо опорного приспособления 7 для тары, не контактируя с последним, и до подхода к формирователю 38 завершает полный оборот. После поворота захвата 3 на 360° шестерня 19 перестает взаимодействовать с зубчатым сектором 20, а шлицы фиксатора 17 входят в зацепление с зубьями 24 шлицев вала 15, в результате чего захват 3 запирается в рабочем положении (точка б, фиг.15). Вращательное движение захвата 3 относительно оси вала 9 осуществляется с переменной скоростью - максимальной при выходе захвата из ящика и минимальной внутри интервала движения, при этом захват 3 совершает поворот на 360°, то есть возвращается в радиальное положение, при повороте ротора на 180°.

При подходе захвата 3 к формирователю 38 ролик 25 фиксатора 17 нажимает на конечный выключатель 41 и размыкает его контакты. Если формирователь 38 заполнен банками, ротор 1 продолжает вращение, если же ряд банок не сформирован - ротор 1 посредством электромагнитной муфты 43 останавливается при работающем электродвигателе привода 8, по окончании формирования комплекта банок на формирователе контакты датчиков наличия банок замыкаются и ротор 1 автоматически включается в работу.

Круговое размещение захватов для изделий и захватов для прокладок по периметру ротора с последовательным их чередованием через 90° определяет соответствующую последовательность работы захватов для прокладок.

После укладки захватом 4 прокладки на слой банок, уложенных в ящик захватом 3, ролик 25 фиксатора 17, взаимодействуя с пазом 62 тормозного диска 18, выводит шлицы фиксатора из зацепления с зубьями 24 шлицев дополнительного вала 61, при этом шестерня 19 вала 61 входит в зацепление с зубьями сектора 64, в результате чего генерируется вращательное движение ведомого вала 60 и кинематически связанного с ним захвата 4. Вращением направляющей 56, которое обеспечивается при вращении вала 60, генерируется вращение толкателя 55 с вакуум-присосом 54 в плоскости, перпендикулярной оси вала 60, а взаимодействием ролика 59 с пазом 58 копира 57 формируется поступательное движение толкателя 55 в направляющей.

После поворота вала 60 на 270°, который соответствует углу поворота ротора на 180°, вращательное движение вала 60 с захватом 4 прекращается, поскольку шлицы фиксатора 17 начинают взаимодействовать с зубьями шлицев вала 61, а шестерня 19 выходит из зацепления с зубьями сектора 64.

Поворот ведомого вала 60 с захватом 4 на 270° с последующим фиксированным положением его на движущемся роторе удовлетворяет следующим требованиям: захват 4 проходит мимо питателя 5 изделий, не контактируя с последним; захват 4 занимает положение, соосное магазину питателя прокладок. Свободному прохождению захвата 4 мимо питателя 5 изделий при поворотном движении ведомого вала 60 способствует также поступательное движение толкателя 55 с вакуум-присосом 54 в направлению к магазину питателя 6 прокладок.

По завершении поворота вала 60 на 270° ролик 49 стержня 48 на задней стенке питателя 6 начинает взаимодействовать с рабочим профилем копира 50, в результате чего питатель 6 с магазином прокладок совершает движение в направлении к захвату 4, вакуум-присос 54 последнего начинает взаимодействовать с крайней прокладкой в магазине прокладок, обеспечивая ее «схват» и удерживание. По окончании взаимодействия ролика 49 с профилем копира 50 пружины 45 возвращают питатель прокладок в начальное положение, при этом удерживаемая вакуум-присосом 54 прокладка оказывается выведенной из магазина питателя. Одновременно с возвращением питателя 6 в начальное положение днище 47 магазина совершает посредством пружин 51 шаговое перемещение находящихся в магазине прокладок, обеспечивая при этом подачу очередной прокладки взамен выведенной из магазина.

После «схвата» прокладки вакуум-присосом 54 шлицы фиксатора 17, ролик 25 которого взаимодействует с пазом 62 диска 18, выходят из зацепления с зубьями шлицев дополнительного вала 61, а шестерня 19 вала 61 входит в зацепление с зубьями сектора 63, в результате чего генерируется вращательное движение ведомого вала 60. Вал 60 совершает поворот на 90° (доворот от 270 до 360°), при котором захват 4, несущий прокладку, принимает положение, необходимое для подачи прокладки на слой изделий в ящике. Далее поворот вала 60 с захватом 4 прекращается, поскольку шлицы фиксатора 17 начинают взаимодействовать с зубьями шлицев вала 61, а шестерня 19 выходит из зацепления с зубьями сектора 63.

В периоде кинематического цикла устройства (в интервале одного оборота ротора) ведомый вал 9 с захватом 3 совершает непрерывное круговое движение вместе с ротором, совершает поворот на 360° за время поворота ротора на 180° при движении от опоры 7 для тары до питателя 5 изделий, во второй половине интервала движения ротора вал 9 с захватом 3 занимает фиксированное положение относительно ротора; ведомый вал 60 в интервале поворота ротора на 180° при движении захвата 4 от опоры 7 для тары до питателя 5 изделий совершает поворот на 270°, затем вал 60 выстаивает для «охвата» прокладки присосом 54, после чего вал 60 совершает поворот на 90° (доворот до 360°) и до подхода захвата 4 с прокладкой к опоре для тары занимает фиксированное положение относительно ротора 1.

При отсутствии прокладок в магазине любого из питателей 6 подвижное днище 47 магазина занимает крайнее положение, наиболее удаленное от задней стенки 44 питателя, при этом оно нажимает на конечный выключатель, вмонтированный в днище питателя прокладок, в результате чего ротор 1 автоматически останавливается при работающем электродвигателе привода 8. После наполнения магазина прокладками ротор 1 соответствующим приемом включается в работу.

Производительность разработанного устройства соответствует зависимости

где G - теоретическая производительность, G=144 изд/мин;

n - частота вращения ротора, n=0,1 С-1 (6 об/мин);

m - число изделий в слое, m=12 (при наиболее распространенной в рыбоконсервном производстве схеме укладки 3×4 банки в слое);

z - число захватов для изделий, z=2;

Тр - период рабочего цикла, Тр=1/n·z=1/(0,1·2)=5 с.

После загрузки ряда изделий и прокладки в ящик опора 7 для тары опускает ящик на расстояние, равное высоте банки и толщине прокладки, а после наполнения ящика выводит его из устройства, подавая под загрузку пустой ящик.

Производительность разработанного устройства 144 изд/мин соответствует производительности автоматизированной рыбоконсервной линии, составляющей около 120 банок/мин, при этом разделение слоев банок прокладками удовлетворяет технологическим условиям их транспортировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2006 |

|

RU2313478C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| Устройство для укладки штучных изделий | 1977 |

|

SU729104A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| Устройство для укладки штучных предметов | 1975 |

|

SU527341A2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2138425C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2089474C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

Устройство для послойной укладки штучных изделий в тару относится к упаковочному оборудованию и может быть использовано преимущественно для укладки банок в транспортную тару в рыбоконсервном и пресервном производствах. Устройство содержит укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора посредством дополнительных валов, параллельных валу ротора и снабженных приводом периодического вращения, и ведомых валов с захватами. Ведомые валы с захватами установлены перпендикулярно валу ротора и подвижно связанных с дополнительными валами. Устройство также содержит питатель изделий, опору для тары и стойку, питатели прокладок и захваты для прокладок. Подвижная связь каждого из ведомых валов с соответствующим дополнительным валом снабжена некруглыми зубчатыми колесами. Ведущее некруглое зубчатое колесо подвижно сопряжено с дополнительным валом, а ведомое - жестко закреплено на ведомом валу. Технический результат направлен на повышение качества укладки и производительности устройства. 7 з.п. ф-лы, 19 ил.

1. Устройство для послойной укладки штучных изделий в тару, содержащее укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора посредством дополнительных валов, параллельных валу ротора и снабженных приводом периодического вращения, и ведомых валов с захватами, установленных перпендикулярно валу ротора и подвижно связанных с дополнительными валами, питатель изделий, опору для тары и стойку, отличающееся тем, что оно снабжено питателями прокладок и захватами для прокладок, а подвижная связь каждого из ведомых валов с соответствующим дополнительным валом снабжена некруглыми зубчатыми колесами, ведущее из которых подвижно сопряжено с дополнительным валом, а ведомое - жестко закреплено на ведомом валу.

2. Устройство по п.1, отличающееся тем, что питатели прокладок установлены на наружной поверхности ротора, при этом они выполнены с возможностью возвратно-поступательного движения параллельно валу ротора.

3. Устройство по п.1, отличающееся тем, что начальное положение каждой пары некруглых зубчатых колес соответствует их зацеплению при максимальном радиусе ведущего колеса и минимальном радиусе ведомого.

4. Устройство по п.1, отличающееся тем, что захваты для изделий и захваты для прокладок размещены с последовательным их чередованием по периметру ротора.

5. Устройство по п.1 или 3, отличающееся тем, что некруглые зубчатые колеса выполнены эллиптическими.

6. Устройство по п.1 или 4, отличающееся тем, что захваты для изделий жестко закреплены на ведомых валах, а захваты для прокладок кинематически связаны с ведомыми валами.

7. Устройство по п.6, отличающееся тем, что кинематическая связь каждого захвата для прокладок с соответствующим ведомым валом включает закрепленный на роторе диск с замкнутым фигурным пазом, жестко закрепленную на ведомом валу направляющую и сопряженный с ней толкатель, на одном конце которого укреплен захват для прокладок, а на другом - смонтирован ролик для взаимодействия с фигурным пазом диска.

8. Устройство по п.2, отличающееся тем, что возвратно-поступательное движение каждого питателя прокладок обеспечивается посредством копира, укрепленного в позиции движения питателей и жестко связанного со стойкой, и смонтированного на задней стенке питателя ролика для взаимодействия с рабочим профилем копира.

| Устройство для укладки штучных изделий | 1977 |

|

SU729104A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2006 |

|

RU2313478C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| FR 2858597 A1, 11.02.2005. | |||

Авторы

Даты

2009-12-10—Публикация

2008-08-29—Подача