Предлагаемое изобретение относится к упаковочному оборудованию и может быть использовано преимущественно в рыбоконсервных и пресервных линиях для укладки банок в ящики и на поддоны.

Известно устройство для укладки штучных предметов (авт. св. СССР №501015, опубл. в БИ, 1976. - №4), содержащее питатель предметов, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора, и привод.

Основным недостатком данного устройства является невысокая производительность из-за ударов, возникающих в моменты начала и конца движения захватов относительно ротора, снижающих надежность и частоту повторения рабочих циклов. Это связано с тем, что захваты совершают движение относительно ротора при постоянной скорости, которая на границах ходов изменяется мгновенно. Следовательно, в четырех точках интервала движения захвата относительно ротора возникают удары. Последние приводят к внецикловым простоям устройства, снижающим производительность.

Известно также устройство для послойной укладки штучных предметов, содержащее укрепленный на горизонтальном валу ротор, дополнительные валы, смонтированные на роторе параллельно его валу и снабженные приводом периодического вращения, оснащенные захватами кривошипно-коромысловые механизмы с кривошипами, закрепленными на дополнительных валах и шарнирно связанными с шатунами, которые посредством выходных звеньев связаны с валом ротора (патент РФ №2146213, опубл. в БИ, 2000. - №7. - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основной недостаток прототипа связан с тем, что захваты закреплены на шатунах кривошипно-коромысловых механизмов. При выходе из ящика после укладки изделий и последующем возвращении в исходное для работы положение захват, имитирующий движение соответствующего шатуна, совершает сложное движение, состоящее из трех простых движений:

1) движения вместе с вращающимся ротором;

2) поворотного движения, генерируемого кривошипом в направлении, противоположном вращению ротора;

3) возвратно-поступательного движения на величину двух длин кривошипа.

Поступательная составляющая сложного движения шатуна приводит к тому, что при выходе захвата из ящика после укладки в него слоя изделий основание вилки захвата начинает взаимодействовать со стенкой ящика. Это приводит к деформации стенки, искажает ее плоскостность и прямоугольность ящика в плане. Простои, связанные с заменой деформированных ящиков, снижают частоту повторения рабочих циклов и соответственно уменьшают производительность устройства.

Задачей настоящего изобретения является повышение качества укладки и производительности.

Решение поставленной задачи достигается тем, что в устройстве для групповой укладки штучных изделий в тару, содержащем ротор, укрепленный на горизонтальном валу с радиально расположенными спицами, дополнительные валы, укрепленные на спицах параллельно валу ротора и снабженные приводом периодического вращения, рычажные механизмы, каждый из которых содержит шарнирно связанные кривошип, укрепленный на дополнительном валу, шатун и коромысло, и поворотные захваты, кинематически связанные с валом ротора посредством упомянутых рычажных механизмов, кинематическая связь каждого захвата с валом ротора включает зубчатое колесо и сопряженную с ним зубчатую шестерню, которые жестко связаны соответственно с коромыслом и захватом, при этом оси качания коромысла и зубчатого колеса совмещены.

Связь захвата с зубчатой шестерней выполнена посредством фигурного стержня, жестко укрепленного на оси вращения шестерни.

Оси зубчатых колес и шестерни расположены параллельно валу ротора и шарнирно связаны со спицами.

Включение в кинематическую связь захватов с валом ротора зубчатых колес и сопряженных с ними шестерен дает определенные преимущества. Поскольку фигурный стержень жестко связывает захват с шестерней, скорость выхода захвата из ящика после укладки в него слоя изделий при установленной (неизменной) частоте качения коромысла зависит от передаточного числа в сопряжении "зубчатое колесо-шестерня". Следовательно, варьированием передаточного числа пары "зубчатое колесо-шестерня" можно определить предпочтительную скорость холостого хода захвата, при которой он не будет взаимодействовать со стенкой ящика. Это исключит деформацию ящиков и связанные с ней внецикловые потери производительности.

Применение для жесткой связи захвата с шестерней фигурного стержня, имеющего Г-образную форму, вызвано тем, что такая форма стержня не препятствует бесконтактному входу захвата в ящик.

Параллельное расположение осей зубчатых колес и шестерен относительно вала ротора исключает возможность перекосов и заклинивания в подвижных соединениях звеньев. Шарнирная связь упомянутых осей со спицами является наиболее простым и технологичным решением.

Обоснование преимуществ заявляемого устройства показывает, что повышение качества укладки и производительности достигается в результате того, что в кинематическую связь каждого захвата с валом ротора введены сопряженные зубчатое колесо, жестко связанное с коромыслом, и шестерня, жестко связанная с захватом. Это улучшило работу устройства при выполнении холостых ходов: исключилось взаимодействие захвата с ящиком.

Предлагаемое устройство для групповой укладки штучных изделий в тару поясняется чертежами.

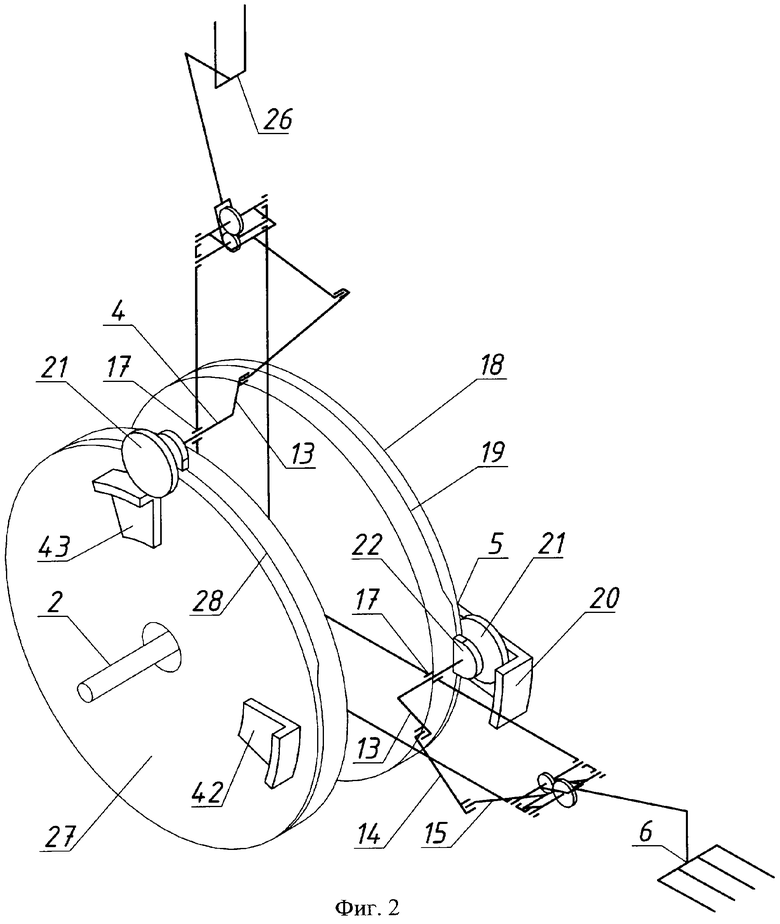

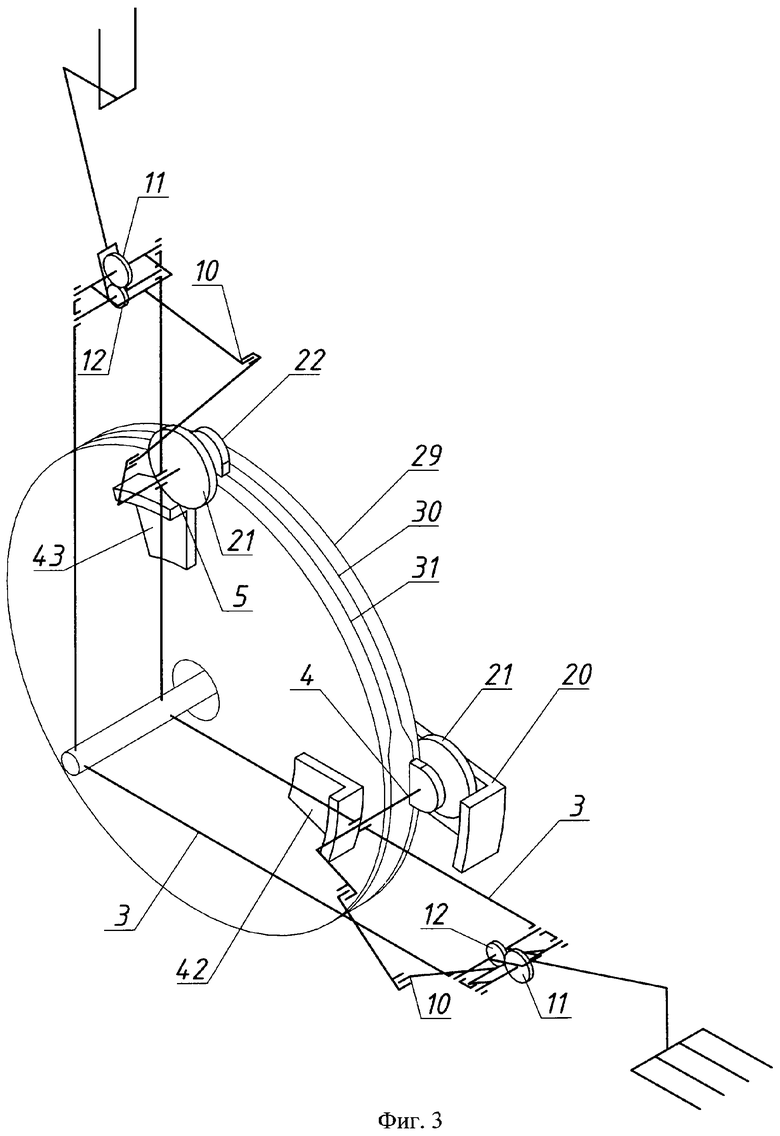

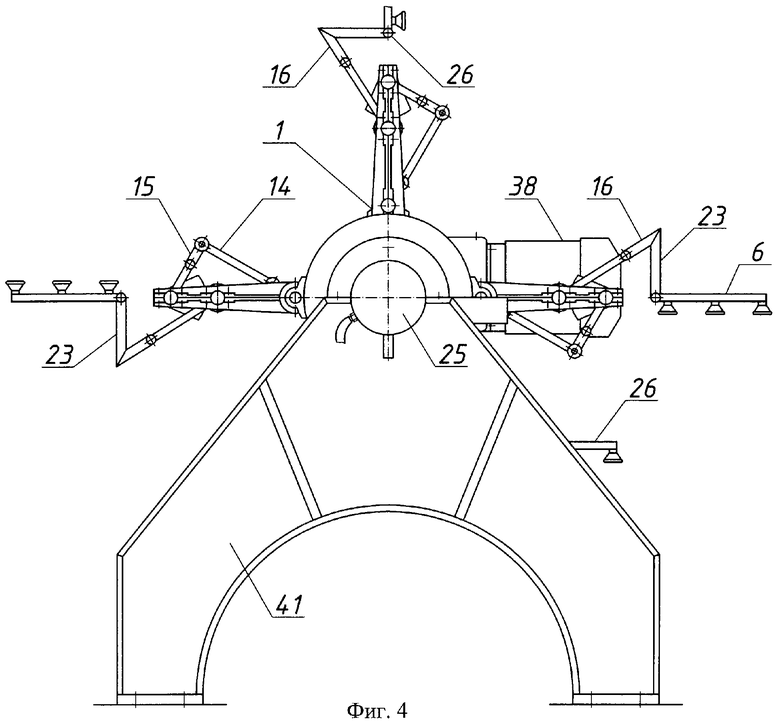

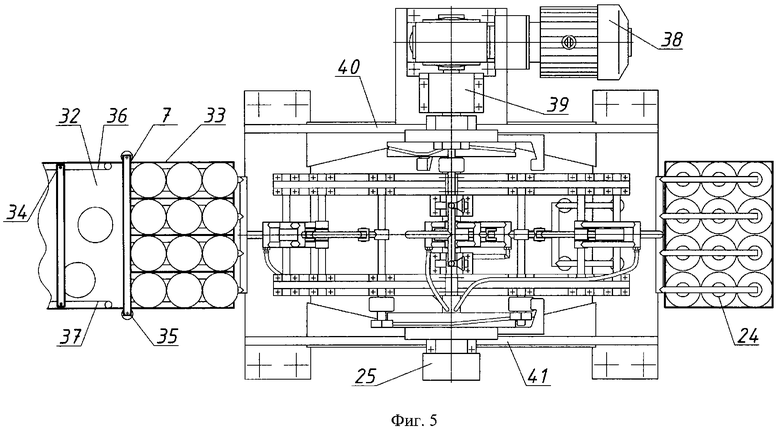

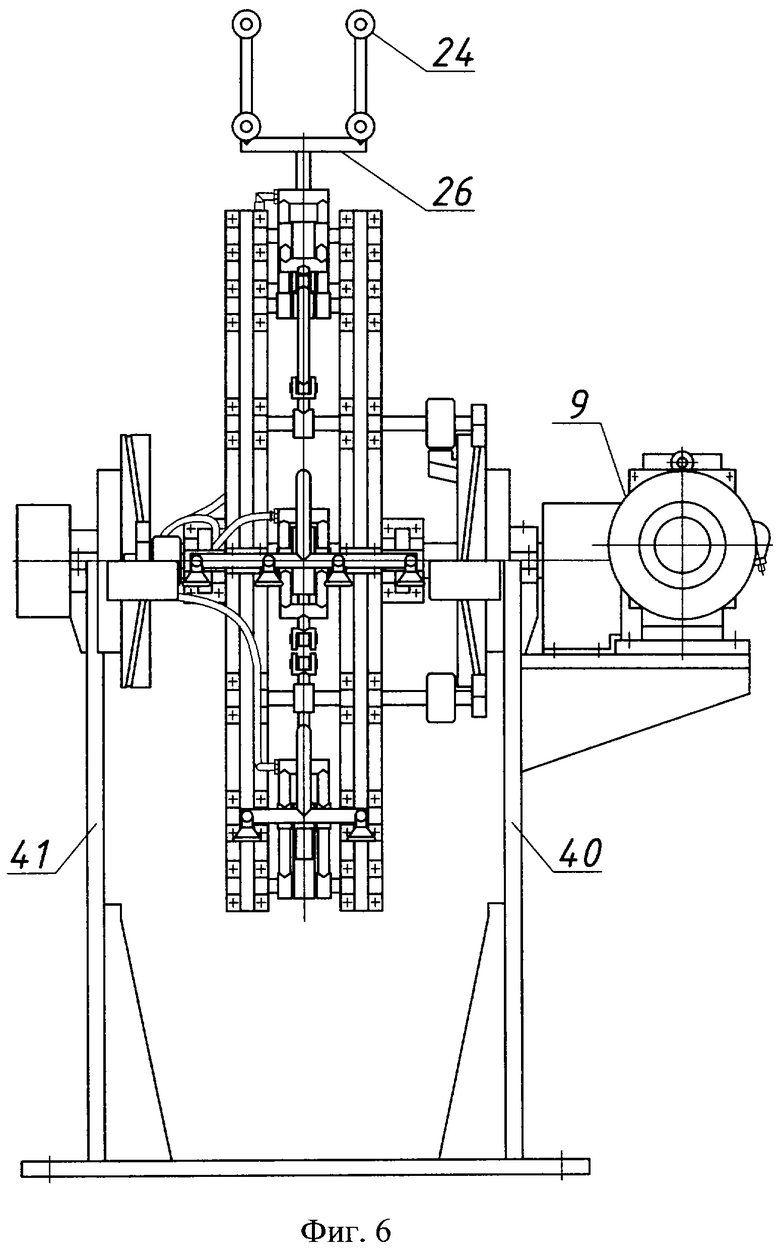

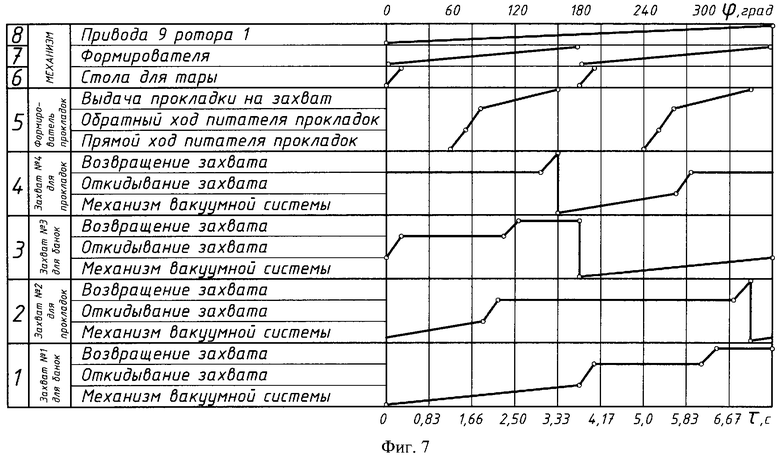

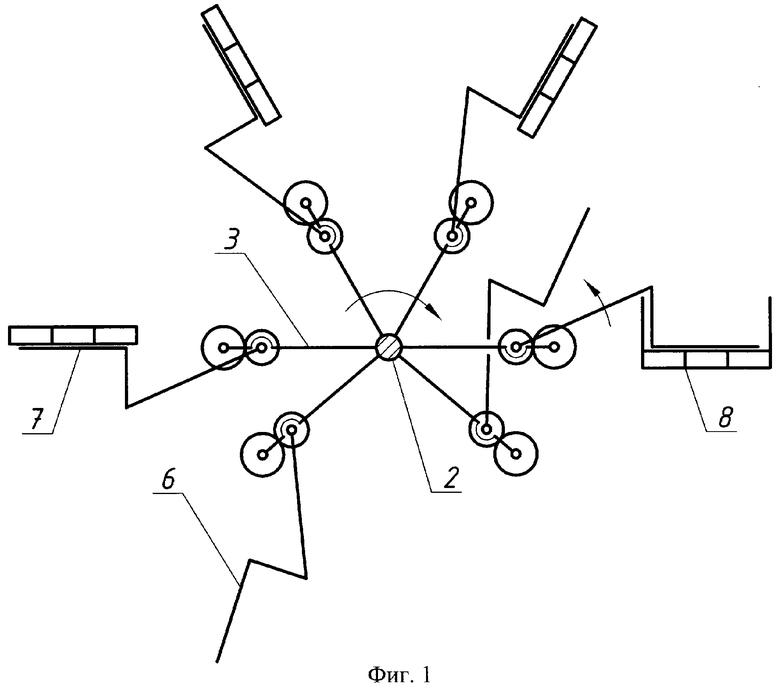

На фиг.1 изображена схема технологического процесса, реализуемого одним захватом для изделий за время одного оборота ротора; на фиг.2 - кинематическая схема устройства с двумя тормозными дисками; на фиг.3 - то же, с одним тормозным диском; на фиг.4 - устройство, вид спереди; на фиг.5 - то же, вид сверху; на фиг.6 - то же, вид справа; на фиг.7 - циклограмма.

Устройство содержит ротор 1, укрепленный на горизонтальном валу 2 с радиально расположенными спицами 3, дополнительные валы 4, укрепленные на спицах параллельно валу ротора и снабженные приводом 5 периодического вращения, поворотные захваты 6, кинематически связанные с валом ротора, питатель 7 изделий, опору 8 для тары и привод 9 ротора.

Кинематическая связь каждого захвата с валом ротора включает рычажный механизм 10, зубчатое колесо 11 и сопряженную с ним зубчатую шестерню 12. Рычажный механизм содержит шарнирно связанные кривошип 13, укрепленный на дополнительном валу, шатун 14 и коромысло 15, с последним жестко связано упомянутое зубчатое колесо, укрепленное соосно оси качания звена. Зубчатая шестерня 12 жестко связана с захватом 6 посредством фигурного (Г-образного) стержня 16. Оси зубчатого колеса и шестерни расположены параллельно валу ротора и шарнирно связаны со спицами 3.

Дополнительные валы 4 смонтированы в подшипниковых опорах 17, расположенных внутри ротора на спицах 3, жестко связанных с валом 2 ротора. Привод периодического вращения дополнительных валов содержит неподвижный тормозной диск 18 с фигурным пазом 19 по его периметру и укрепленным на боковине диска зубчатым сектором 20, насаженную на конец дополнительного вала шестерню 21 для взаимодействия с зубчатым сектором и смонтированный на дополнительном валу плавающий фиксатор-колодку 22 с роликом для взаимодействия с фигурным пазом 19 (фиг.2).

Фиксатор 22 выполнен в виде фигурной детали, которая имеет три рабочих поверхности: поверхность шлицевых зубьев в центральном отверстии фиксатора для зацепления со шлицами на дополнительном валу; дугообразную поверхность для взаимодействия с круговой поверхностью тормозного диска; поверхность ролика, смонтированного на фиксаторе, для сопряжения с фигурным пазом в теле тормозного диска.

Захват 6 выполнен вилкообразным, основание его вилки жестко связано с концевым элементом 23 фигурного стержня 16. Пальцы захвата расположены относительно элемента 23 под прямым углом. Расположение стержня 16 и его элемента 23 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора.

Пальцы захватов 6 и стержни 16 выполнены трубчатыми из материала с малой массовой плотностью, при этом полости пальцев и стержня 16 каждого захвата сообщаются между собой. Пальцы захватов снабжены вакуум-присосами 24, выполненными из эластичного материала. Полости пальцев связаны с источником вакуума через пустотелый стержень 16 посредством гибкого шланга (между стержнем 16 и спицей 3), герметичной трубки, закрепленной скобами на спице и входящей в полость вала ротора, и дискового коллектора 25, смонтированного на свободном конце вала 2 ротора.

Ротор 1 оснащен двумя захватами 6 для изделий и двумя захватами 26 для прокладок. Захваты укреплены на роторе со смещением на 90° с последовательным чередованием: после каждого захвата для изделий следует захват для прокладок.

Дополнительные валы захватов для изделий и прокладок имеют одинаковые приводы их периодического вращения. Представлено два варианта приводов дополнительных валов. На фиг.2, 4, 5 и 6 приводы валов оснащены двумя тормозными дисками: диск 18 с фигурным пазом 19 и диск 27 с фигурным пазом 28. С диском 18 взаимодействуют дополнительные валы для генерирования холостых ходов захватов для изделий, а с диском 27 взаимодействуют валы, которые генерируют холостые ходы захватов для прокладок. На фиг.3 приводы всех дополнительных валов оснащены одним тормозным диском 29 с двумя фигурными пазами 30 и 31, которые аналогичны фигурным пазам 19 и 28 соответственно в дисках 18 и 27.

Питатель 7 состоит из накопителя 32 (фиг.5), формирователя 33 и ворошителя 34 изделий. Накопитель изделий выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 33 изделий. Стол закреплен с возможностью регулирования его высоты при помощи винтовых муфт. Основная функция накопителя в составе питателя изделий заключается в том, чтобы исключать перерывы в работе укладочной машины из-за неравномерной подачи изделий в позицию укладки. Формирователь 33 слоя изделий выполнен в виде вилки, основание которой состыковано с накопителем 32 и закреплено на его раме. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной. При этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора, причем в теле горизонтальных направляющих выполнены сквозные фигурные вырезы для прохода вакуум-присосов 24, смонтированных на пальцах захватов 6. Формирователь 33 укреплен с возможностью установки его на различной высоте по нормали относительно поверхности ротора 1. Для этого вилка выполнена поворотной относительно оси крепления ее на раме накопителя 32, а стыковка пальцев формирователя с накопителем изделий выполнена подвижной в направлении от накопителя к ротору, и наоборот. Каждая пара соседних пальцев формирователя 33 образует "ручей" для изделий. На концах пальцев формирователя укреплены фигурные упоры для изделий (по два упора на каждый "ручей"). Один из упоров в каждом "ручье" снабжен датчиком наличия изделий. При этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 9 устройства для подвода захвата 6 к формирователю 33 только при наличии в "ручьях" последнего полного комплекта изделий.

Для исключения остановки ротора в период после захвата изделий вакуум-присосами и снятия их с формирователя до окончания формирования нового слоя изделий предусмотрен конечный выключатель. Последний вмонтирован в боковину фигурного паза 19 (при наличии двух тормозных дисков) или 30 (при наличии одного тормозного диска). Нормально замкнутые контакты выключателя соединены параллельно с контактами датчиков наличия изделий.

Над входной частью формирователя 33 перпендикулярно его пальцам установлена подпружиненная планка 35. Она служит для предотвращения опрокидывания изделий, находящихся на накопителе, но контактирующих с крайними изделиями в "ручьях" формирователя, при подъеме слоя изделий вакуум-присосами. Ворошитель 34 изделий состоит из двух параллельных реек 36 и 37, расположенных вдоль боковых кромок накопителя 32. Рейки являются выходным звеном центрального кривошипно-коромыслового механизма. Возвратно-поворотное движение реек ворошителя, воздействующих на изделия, способствует входу изделий в "ручьи" формирователя. Для обеспечения остановки ротора 1 при работающем электродвигателе 38 привода 9 последний снабжен электромагнитной муфтой 39.

Вал 2 ротора выполнен пустотелым, в его полости размещены вакуумные трубки, связывающие вакуум-присосы захватов с дисковым коллектором 25. Вал укреплен в подшипниках, последние смонтированы в фигурных опорах 40 и 41, жестко связанных с фундаментом. Один конец вала связан с приводом 9 ротора, на другом его конце смонтирован упомянутый коллектор.

Опора 8 для тары представляет собой стол, выполненный с возможностью шагового подъемно-опускного движения посредством пневмоцилиндра, расположенного ниже крышки стола.

Устройство оснащено питателем прокладок, который размещен на участке дугового пути ротора между питателем 7 изделий и опорой 8 для тары, он включает магазин прокладок и механизм поштучной выдачи прокладок из магазина на вакуум-присосы захвата для прокладок. Захваты 26 для прокладок выполнены вилко-образными (двуперстными), на каждом пальце захвата смонтированы вакуум-присосы для "схвата" и удерживания прокладки. Вакуум-присосы захватов 26 связаны с источником вакуума-системой вакуумных трубок, которые связывают каждый из захватов 26 с коллектором 25. Эта система аналогична рассмотренной связи захватов для изделий с источником вакуума.

На боковине тормозного диска 27 (фиг.2) с фигурным пазом 28 укреплены два зубчатых сектора 42 и 43 соответственно для поворота захвата 26 в направлении, противоположном вращению ротора (после укладки прокладки в тару), и для возвращения захвата в радиальное положение (после прохода им позиции питателя 7 изделий) до подхода к питателю прокладок.

На тормозном диске 29 с фигурными пазами 30 и 31 (фиг.3) зубчатый сектор 20 укреплен на одной боковине упомянутого диска, а секторы 42 и 43 - на другой. Длина рабочего участка дуги делительной окружности зубчатого сектора 20 равна длине делительной окружности шестерни 21, насаженной на дополнительный вал 4 для взаимодействия с зубчатым сектором. При таких параметрах шестерни и сектора их сопряжение сопровождается поворотом кривошипа 13 на 360°. Длины рабочих дуг секторов 42 и 43 равны половинам длин делительных окружностей их шестерен 21. При таких параметрах шестерен и секторов обеспечивается поворот кривошипов 13 на 180°.

Зубчатый сектор 20 может быть укреплен на другой боковине тормозного диска 18, а секторы 42 и 43 (фиг.2) - на другой боковине диска 27, при этом фиксирующие колодки 22 остаются на дополнительных валах 4 в прежних положениях, а шестерни 21 крепятся на валах в плоскости взаимодействия со своими зубчатыми секторами. Аналогичным образом можно изменить положения зубчатых секторов на боковинах тормозного диска 29 (фиг.3). Выбор боковин для крепления зубчатых секторов на тормозных дисках определяется конструктивными требованиями с учетом обеспечения компактности приводов дополнительных валов.

Рычажный механизм 10 в кинематической связи любого из захватов с валом ротора является центральным кривошипно-коромысловым механизмом, удовлетворяющим зависимости

где λ1 - относительная длина кривошипа, λ1=r/d;

λ2 - относительная длина шатуна, λ2=l/d;

λ3 - относительная длина коромысла, λ3=b/d;

r, l, b - соответственно длина кривошипа, шатуна, коромысла;

d - длина стойки (расстояние между центрами вращения кривошипа и качания коромысла).

Кривошип 13 каждого механизма 10 занимает начальное положение, соответствующее его положению на границе прямого и обратного ходов, во всем интервале перемещения дополнительного вала 4 от питателя к опоре для тары.

Автоматика привода 9 обеспечивает следующие блокировки: исключает снятие захватом с формирователя неполного комплекта изделий; обеспечивает остановку ротора, если захват с изделиями оказывается над опорой для тары до подачи ящика; обеспечивает остановку ротора при нарушении вакуума и отрыве изделий от вакуум-присосов; исключает подачу в ящик лишнего комплекта изделий.

Устройство для групповой укладки штучных изделий в тару работает следующим образом.

Включается в работу транспортер подачи изделий на накопитель 32, на опору 8 для тары подается пустой ящик. После образования полного комплекта изделий на формирователе 33 включается в работу привод 9, обеспечивающий вращение ротора 1 с захватами 6 и 26 с постоянной скоростью. Пальцы захвата 6 (фиг.7), проходя между пальцами формирователя, захватывают вакуум-присосами 24 изделия, находящиеся в "ручьях" формирователя, и переносят их в позицию укладки. Надежность снятия изделий с формирователя и переноса их в ящик обеспечивается тем, что "схват" изделий вакуум-присосами выполняется снизу с последующим движением слоя изделий вверх по дугообразной траектории, при этом масса изделий способствует их "схвату" вакуум-присосами.

В интервале движения захвата 6 от питателя 7 к опоре 8 для тары, т.е. при повороте ротора на 180°, изделия, перемещаясь по дугообразной траектории, совершают в пространстве поворот на 180° относительно своих вертикальных осей (меняют ориентацию) и вместе с пальцами захвата и вакуум-присосами оказываются в ящике, при этом разрежение в вакуум-присосах сменяется атмосферным давлением и изделия устанавливаются на дно ящика либо на ранее уложенный слой изделий. После этого опора 8 для тары опускает ящик на шаг, определяемый высотой изделия и толщиной прокладки. В этот момент ролик колодки-фиксатора 22, перемещаясь в пазу 19 тормозного диска 18, выводит шлицы колодки из зацепления со шлицами дополнительного вала, а шестерня 21 входит в зацепление с зубчатым сектором 20. В интервале взаимодействия шестерни с зубчатым сектором дополнительный вал с кривошипом 13 совершают один полный оборот, при этом коромысло 15 и зубчатое колесо 11 совершают одно возвратно-поворотное движение.

Шестерня 12, сопряженная с колесом 11, также совершает возвратно-поворотное движение, при этом Г-образный стержень 16, жестко связанный с шестерней, имитируя движение последней, совершает поворотное движение с определенным углом размаха (90-120°), зависящим от передаточного числа между колесом и шестерней. При прямом ходе стержень 16 с захватом 6 совершает поворот в направлении, противоположном вращению ротора, при этом захват выходит из ящика и проходит мимо стола для тары, не взаимодействуя с ними. При обратном ходе стержень возвращает захват в исходное для работы положение до подхода его к питателю 7 изделий. Далее рассмотренный цикл работы захвата 6 повторяется. За один оборот ротора, т.е. за период кинематического цикла устройство совершает (при наличии двух захватов для изделий) два рабочих цикла - осуществляет укладку в тару двух слоев изделий.

В интервале движения захвата 6 от питателя 7 изделий до стола для тары захват с изделиями проходит позицию питателя прокладок, не контактируя с магазином прокладок и механизмом поштучной выдачи прокладок на захваты 26.

Захваты для прокладок функционируют следующим образом.

На участке между питателем прокладок и опорой для тары захват 26 занимает рабочее положение, при котором его пальцы с вакуум-присосами расположены по нормали к поверхности ротора. При прохождении захватом позиции питателя прокладок механизм поштучной выдачи выдает из магазина на вакуум-присосы захвата одну прокладку, которая переносится в позицию стола для тары. В момент, когда захват с прокладкой оказывается в ящике, вакуум-присосы девакуумируются и перестают удерживать прокладку, при этом последняя ложится на слой изделий. Прокладки укладываются на все слои уложенных изделий, кроме последнего.

Одновременно с выдачей прокладки на слой изделий фиксатор 22, взаимодействуя с фигурным пазом 28 тормозного диска 27, выводит свои шлицы из зацепления со шлицами дополнительного вала, при этом шестерня 21 начинает взаимодействовать с зубьями сектора 42 тормозного диска 27, в результате этого дополнительный вал с кривошипом совершают поворот на 180°. При этом коромысло 15 и зубчатое колесо 11 поворачиваются на угол размаха, шестерня 12, сопряженная с колесом 11, обеспечивает поворот Г-образного стержня 16 с захватом 26 для прокладок на определенный угол (угол "откидывания" захвата) в направлении, противоположном вращению ротора. В "откинутом" положении стержень 16 с захватом 26 фиксируются относительно ротора до прохода захвата 26 мимо питателя изделий. Это обеспечивается тем, что после поворота кривошипа на 180° фиксатор возвращается в начальное положение, т.е. в зацепление со шлицами дополнительного вала, исключая этим возможность вращения вала и кривошипа.

После прохода захватом 26 позиции питателя изделий без взаимодействия с последним фиксатор 22 выводит свои шлицы из зацепления со шлицами дополнительного вала, шестерня 21 входит в зацепление с зубьями сектора 43, при этом дополнительный вал с кривошипом совершают поворот на следующие 180° (совершают доворот от 180 до 360°), а коромысло 15 и зубчатое колесо 11 посредством шестерни 12 и Г-образного стержня 16 обеспечивают возвращение захвата 26 в рабочее положение до подхода его к питателю прокладок.

Другой захват для прокладок работает аналогично рассмотренному.

При работе устройства фигурные пазы 19 и 30 соответственно в тормозных дисках 18 и 29 обеспечивают за один оборот ротора одно возвратно-поступательное движение каждого из фиксаторов 22 по дополнительному валу (один выход фиксатора из зацепления со шлицами дополнительного вала), а пазы 28 и 31 соответственно в тормозных дисках 27 и 29 обеспечивают два выхода каждого фиксатора из зацепления с дополнительным валом.

При снятии захватом 6 комплекта изделий с формирователя 33 подпружиненная планка 35 исключает возможность опрокидывания изделий, находящихся на накопителе 32, но контактирующих с крайними изделиями в "ручьях" формирователя.

Если при работе устройства оказывается, что при подходе захвата 6 к питателю изделий комплект изделий на формирователе не образован, ротор посредством электромагнитной муфты 39 останавливается при работающем электродвигателе 38 привода 9. По окончании образования полного комплекта изделий на формирователе контакты датчиков наличия изделий в "ручьях" формирователя замыкаются, и ротор автоматически включается в работу. Такая блокировка обеспечивается тем, что при подходе захвата 6 к питателю изделий ролик фиксатора 22 нажимает на конечный выключатель, вмонтированный в боковину фигурного паза 19 тормозного диска 18, и размыкает его контакты. Если при этом формирователь заполнен изделиями, ротор 1 продолжает вращение, и наоборот. Конечный выключатель исключает также остановку ротора в период после захвата изделий вакуум-присосами и снятия их с формирователя до окончания образования нового комплекта изделий на формирователе.

После наполнения ящика последний выводится из устройства, сигнализируя о подаче на опору 8 для тары пустого ящика.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2008 |

|

RU2375271C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2091276C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2142392C1 |

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2138425C1 |

Устройство содержит ротор с радиально расположенными спицами, укрепленный на горизонтальном валу, дополнительные валы, укрепленные на спицах параллельно валу ротора и снабженные приводом периодического вращения, рычажные механизмы, каждый из которых содержит шарнирно связанные кривошип, укрепленный на дополнительном валу, шатун и коромысло, и поворотные захваты, кинематически связанные с валом ротора посредством упомянутых рычажных механизмов. Причем кинематическая связь каждого захвата с валом ротора включает зубчатое колесо и сопряженную с ним зубчатую шестерню, которые жестко связаны соответственно с коромыслом и захватом. При этом оси качания коромысла и зубчатого колеса совмещены. Предложенное решение обеспечивает повышение производительности устройства и повышение качества укладки изделий в тару. 2 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2142392C1 |

| Устройство для укладки штучных изделий | 1977 |

|

SU729104A1 |

Авторы

Даты

2007-12-27—Публикация

2006-06-26—Подача