Изобретение относится к оптическому приборостроению, а именно к технике изготовления дифракционных оптических структур и элементов (зонных пластинок Френеля, кольцевых и радиальных дифракционных решеток, синтезированных голограмм и др.) путем микро- и нанообработки поверхности оптических материалов преимущественно с использованием лазерного излучения.

В настоящее время известно много способов и устройств для изготовления дифракционных структур. До последнего времени для их изготовления применялось оборудование, созданное для производства микросхем (У.Моро, Микролитография. Принципы, методы, материалы. - М.: Мир, 1990). Однако применение таких устройств не обеспечивало высокую точность формирования дифракционной структуры, так как рассеяние света на прямых углах микроструктур приводило к появлению дополнительных оптических шумов и искажений в формируемом дифракционным элементом изображении.

Существует много типов дифракционных структур, для изготовления которых предпочтительной является не прямоугольная, а полярная система координат. К ним относится основная часть фокусирующей оптики, синтезированные голограммы, корректоры волновых фронтов и т.д. Так, например, дифракционные элементы для контроля асферических зеркал телескопов (компенсаторы) должны иметь точность выполнения кольцевой дифракционной структуры не хуже 25-50 нм, минимальный период менее 1 мкм и диаметр несколько сотен миллиметров (Т.Kim, J.Н.Burge, Y. Lee, and S.Kim. Null test for a highly paraboloidal mirror // APPLIED OPTICS Vol.43, No.18 pp.3614-3620). Для управления лазерным излучением в УФ-диапазоне необходимо обеспечить формирование дифракционных структур с минимальным периодом 100-200 нм и точностью 1-2 нм. Дифракционные элементы такого типа могут быть изготовлены с нанометровой точностью только с помощью специализированных устройств, основанных на круговом сканировании сфокусированным пучком лазера. В известных устройствах этого типа заготовка дифракционной структуры вращается с постоянной угловой скоростью, в то время как записывающий пучок перемещается вдоль прямой линии, пересекающей центр вращения (Milster Т.D., Vernold С.L. Technique for aligning optical and mechanical axes on a rotating linear grating // Optical Engineering, 34, No.10, pp.2840-2845 (1995)). Точность формирования структуры определяется, в частности, точностью перемещения записывающего лазерного пятна относительно заготовки дифракционного элемента. В известных установках для обеспечения нанометровой точности используются прецизионные подвижные столы и шпиндели на аэростатических опорах в сочетании с лазерными интерферометрами для измерения перемещения записывающего лазерного пятна (http://www.aerotech.com/).

Известно устройство для записи дифракционных структур, состоящее из массивного основания, на котором установлен аэростатический шпиндель с приводом вращения и планшайбой, координатного стола с фокусирующим объективом, лазерного интерферометра, записывающего лазера с согласующей оптикой (Yang Guoguan. Laser direct writing system and its lithography properties // Proc. SPIE, 1998, Vol.3550, p.409-418).

Известно также устройство для записи дифракционных структур, состоящее из основания, шпинделя на аэростатических опорах, подвижного стола на аэростатических опорах, головки записи, лазерного интерферометра с отражающим элементом, установленным на подвижном столе (Bowen J.Р., Michaels R.L., Blough C.G. Generation of large-diameter diffractive elements with laser pattern generation // Appl. Opt. 1997. 36. P.8970).

Недостатком известных устройств являются низкая точность работы, а также большие габариты и сложность конструкции.

Наиболее близким к заявляемому является устройство, опубликованное в [Poleshchuk A.G., Churin Е.G., Koronkevich V.P., Korolkov V.P., Kharissov А.А., Cherkashin V.V., Kiryanov V.P., Kiryanov A.V., Kokarev S.A., Verhoglyad A.G.. Polar coordinate laser pattern generator for fabrication of diffractive optical elements with arbitrary structure // Applied Optics, 1999, v.38, N8. P.1295-1301], с участием автора предлагаемого изобретения. Это устройство для оптической записи дифракционных структур, включающее плиту основания с отверстием, в котором закреплен шпиндельный узел с заготовкой, по крайней мере, две направляющие, подвижный стол с двумя ползунами, снабженными аэростатическими опорами и жестко связанными между собой с помощью соединительного узла, головку записи, источник излучения, блок управления, отражательный элемент, узел лазерного интерферометра, связанный оптическим пучком с отражательным элементом и источником излучения, а электрически с блоком управления, узел линейного двигателя, связанный электрически с блоком управления, а кинематически с подвижным столом. Под блоком управления здесь понимается электронная система на основе персонального компьютера, управляющая работой электрических и оптических узлов устройства.

Недостатком данного устройства является малая точность записи дифракционных структур, сложность конструкции и большие габариты. Для изготовления дифракционных элементов УФ-диапазона и синтезированных голограмм для контроля асферической оптики необходимо обеспечивать точность позиционирования записывающего пучка по поверхности заготовки, покрытой светочувствительным веществом порядка единиц нанометров. В указанном выше устройстве отражатель интерферометра прикреплен к подвижной плите на большом расстоянии от фокусирующего объектива и поверхности плиты основания. Это приводит к возникновению большой ошибки компарирования (ошибка Аббе) при перекосе длинных направляющих, что снижает точность работы устройства (Городецкий Ю.Г. «Конструкции, расчет и эксплуатация измерительных инструментов и приборов». - М.: Машиностроение, 1972 г.). Существенным недостатком известного устройства является отсутствие возможности точного совмещения оптической оси фокусирующего объектива с центром вращения вала шпинделя при перемещении подвижного стола. Это приводит к возникновению ошибки позиционирования, так как погрешность совмещения с центром вращения суммируется с заданной координатой записи. Кроме того, в известном устройстве направляющие и ползуны имеют попарно цилиндрическую и прямоугольную формы, что существенно усложняет их изготовление. Ползуны выполнены стальными, что приводит к большим температурным коэффициентам расширения, снижая точность работы всего устройства. Так как шпиндельный узел расположен между направляющими, то расстояние между ними превышает диаметр планшайбы (и отверстия в плите основания) и составляет 450-500 мм. Таким образом, длина направляющих также составляет около 400-500 мм, что существенно увеличивает габариты устройства. Изготовление направляющих такой длины с субмикронной точностью (отклонение от плоскости менее 0.1 мкм) является технически сложной задачей и удорожает конструкцию установки в целом. Так как направляющие прикреплены к плите основания по краям, из-за большой массы подвижного стола со временем возможно провисание направляющих, что приводит к перекосу подвижной плиты и снижению точности работы всего устройства.

Перед автором ставилась задача разработать устройство для оптической записи дифракционных структур, обеспечивающее высокую точность микро- и нанообработки материалов для изготовления дифракционных оптических элементов, при одновременном упрощении конструкции и снижении габаритов устройства.

Технический результат достигается за счет того, что в устройстве для оптической записи дифракционных структур, содержащем плиту основания с отверстием, в котором закреплен шпиндельный узел с заготовкой, по крайней мере, две направляющие, подвижный стол с двумя ползунами, снабженными аэростатическими опорами и жестко связанными между собой с помощью соединительного узла, головку записи, источник излучения, блок управления, отражательный элемент, узел лазерного интерферометра, связанный оптическим пучком с отражательным элементом и источником излучения, а электрически с блоком управления, узел линейного двигателя, связанный электрически с блоком управления, а кинематически с подвижным столом, упомянутые выше направляющие скомплектованы в две группы и установлены коллинеарно с противоположных сторон шпиндельного узла, по ходу перемещения подвижного стола, ползуны выполнены опирающимися аэростатическими опорами одновременно на плиту основания и в боковые стенки направляющих, отражательный элемент связан с головкой записи, а расстояние L между центрами ползунов выбирается исходя из заданной погрешности перемещения

δх по формуле

L≥hd/δx,

где h - расстояние от поверхности заготовки до оптического пучка, связывающего узел лазерного интерферометра с отражающим элементом, d - величина паразитного смещения в вертикальном направлении центра одного ползуна относительно другого при их перемещении на расстояние L.

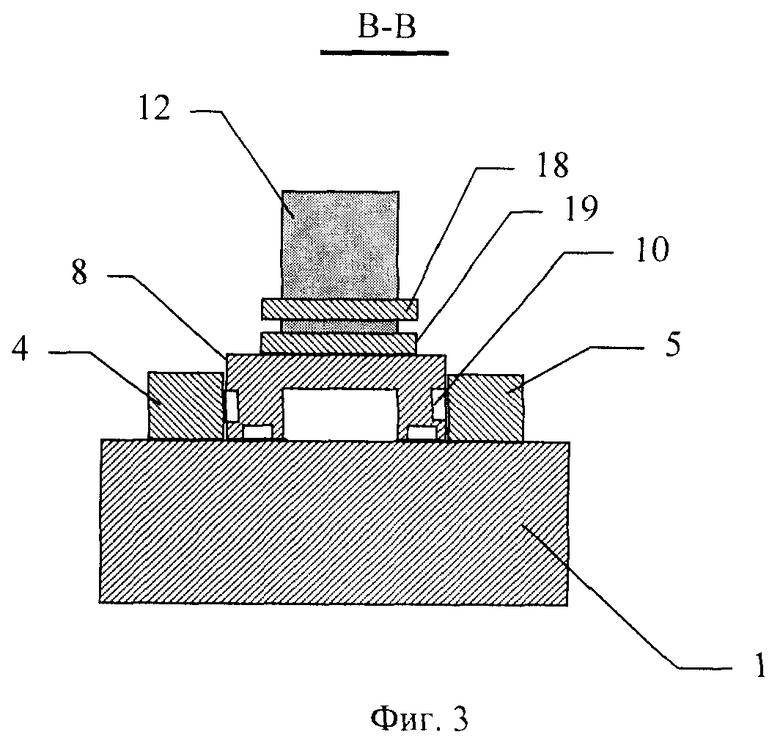

При этом, по крайней мере, одна группа направляющих состоит из двух параллельно расположенных друг другу направляющих, которые могут иметь прямоугольную форму, а аэростатические опоры расположены на торцах и основании каждого из ползунов, узел линейного двигателя установлен таким образом, что его кинематическая связь с подвижным столом лежит на одной прямой с оптическим пучком, связывающим интерферометр и отражающий элемент, проходя через ось вращения шпиндельного узла, а соединительный узел выполнен из двух кинематически связанных между собой плит, первая из которых механически жестко соединена с головкой записи и выполнена с возможностью смещения в направлении, перпендикулярном направлению перемещения подвижного стола, а вторая плита механически жестко соединена с двумя ползунами, причем кинематическая связь первой и второй плит осуществляется над центральными линиями ползунов.

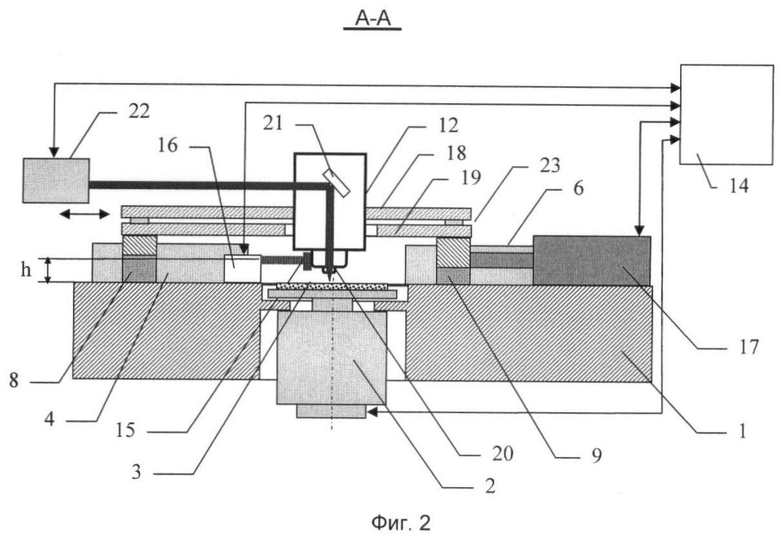

Структурная схема предлагаемого устройства поясняется чертежами, где оно представлено в различных видах и сечениях (фиг.1 - вид сверху, фиг.2 - вид в сечении А-А, фиг.3 - вид в сечении В-В).

Оптические связи между элементами устройства (фиг.1-2) показаны утолщенными линиями, а связи блока управления 14, координирующего работу всего устройства, с электрическими (линейный двигатель, шпиндельный узел) и оптическими (источник излучения, узел интерферометра) элементами условно показаны тонкими линиями со стрелками. В узел управления 14 входят персональный компьютер и набор интерфейсных блоков для связи с указанными выше элементами.

Устройство для оптической записи дифракционных структур содержит плиту основания 1 с отверстием, в котором закреплен шпиндельный узел 2 с заготовкой 3, две группы направляющих, состоящие из параллельно расположенных друг к другу направляющих 4, 5, 6 и 7, два ползуна 8, 9, снабженных аэростатическими опорами 10 (фиг.3) и жестко связанных между собой с помощью соединительного узла 11, образуя подвижный стол, головку записи 12, источник излучения 13, блок управления 14, отражательный элемент 15, узел лазерного интерферометра 16, узел линейного двигателя 17. Соединительный узел 11 выполнен из двух плит 18 и 19. Головка записи 12 содержит фокусирующий объектив 20 и поворотное зеркало 21, оптически связанные с источником записывающего лазерного излучения 22. Плиты 18 и 19 связаны между собой кинематическими узлами 23.

Устройство работает следующим образом. На горизонтально расположенной плите основания 1, выполненной из материала с низким температурным коэффициентом расширения (ТКР), предпочтительно из гранита, базальта или ситала, установлены две группы направляющих, например 4, 5 и 6, 7. Эти направляющие выполнены прямоугольной формы, из материала с низким ТКР, предпочтительно из гранита, базальта или ситала, и жестко соединены с плитой основания 1. В каждой группе направляющие расположены параллельно друг другу, а обе группы расположены коллинеарно между собой. Все четыре направляющие имеют, предпочтительно, одни и те же размеры и форму. Жесткое крепление направляющих к плите основания может быть осуществлено с помощью винтов (на фиг.1 и 2 винты не показаны) или клея.

Таким образом, в предложенном устройстве все направляющие могут быть выполнены из материала с низким коэффициентом расширения, имеют одну и ту же форму (прямоугольник) в сечении и небольшой размер (<200 мм). Это позволяет изготавливать их группой, по оптической технологии, с плоскостностью не хуже 0.05 мкм и прямым углом, выдержанным с точностью не хуже 5-10 угл. сек. Направляющие непосредственно крепятся к плите основания всей плоскостью, что исключает их деформацию в процессе эксплуатации и упрощает конструкцию. Это позволяет увеличить точность работы устройства, упростить его конструкцию и снизить затраты на его изготовление.

На полированной поверхности плиты основания 1, внутри каждой из групп направляющих установлены жестко связанные между собой ползуны 8 и 9. При работе устройства ползуны опираются на плиту основания 1 и боковые грани направляющих 4, 5 и 6, 7 при помощи аэростатических опор 10, которые расположены на торцах и основаниях каждого из ползунов, как показано на фиг.3. Сжатый воздух подается по каналам (на фиг.3 не показаны) к каждой из опор. Воздушный зазор между поверхностью ползунов и плитой основания, а также направляющими, выбирается в диапазоне от 3 до 15 мкм (С.А.Шейнберг, В.П.Жедь, М.Д.Шишеев. Опоры скольжения с газовой смазкой. - М.: Машиностроение, 1969). Жесткая механическая связь обоих ползунов осуществляется с помощью соединительного узла 11 (фиг.1), образуя подвижный стол. Максимальный диапазон перемещения стола равен

где Р - длина бруска направляющей, С - ширина ползуна, k1=0.9-1. При Р=190 мм, С=40 мм диапазон перемещения составит до D=150 мм.

Между обеими группами направляющих в плите основания 1 выполнено сквозное отверстие, в котором установлен жестко связанный с основанием шпиндельный узел 2, предпочтительно на аэростатических опорах. На валу шпиндельного узла с одной стороны закреплена заготовка дифракционного элемента 3 с лицевой плоскостью, параллельной плоскости плиты основания. Шпиндельный узел связан электрически с блоком управления 14. Кроме того, он выполнен с возможностью жесткого крепления и угловой юстировки заготовки 3, которая устанавливается на валу шпинделя. Крепление заготовки может быть выполнено с использованием механических зажимов, вакуумного прижима или оптического клея. Максимальный диаметр заготовки составляет 2D и составляет 200-300 мм.

Установка двух групп направляющих коллинеарно с противоположных сторон шпиндельного узла, обеспечивает максимально большее расстояние между ползунами и соответственно длину подвижного стола при заданных габаритах устройства. Это позволяет снизить перекосы подвижного стола при перемещении и увеличить тем самым точность работы устройства. Оптимальной будет являться симметричная конструкция из двух групп одинаковых направляющих, одинаковых ползунов и шпиндельного узла, расположенного посередине между направляющими, как показано на фиг.1.

Соединительный узел 11 состоит из двух плит 18 и 19. Первая (нижняя) плита 19 жестко крепится к ползунам винтами или с помощью шарнирного соединения (на фиг.2 не показаны). На плите 19 установлена вторая (верхняя) плита 18 с размерами, аналогичными размерам плиты 19. Эта плита выполнена с возможностью небольшого (±1 мм) перемещения в направлении, перпендикулярном направлению перемещения подвижного стола (поперечное смещение). Обе плиты кинематически связаны между собой в области ползунов.

Связь плит осуществляется соединительными узлами 23, выполненными в виде, например, плоских пружин или предварительно нагруженных шариковых (роликовых) направляющих с ходом <±1 мм. Устройство поперечного смещения плиты 18 может быть реализовано в виде пьезопривода или шагового двигателя с редуктором, обеспечивающих дискретность перемещения <1 нм. Соединение плиты стола и дополнительной плиты в области ползунов, предпочтительно по их центрам, обеспечивает отсутствие разворота ползунов в плоскости А-А (фиг.2) при установке на эту плиту головки записи 12 с достаточно большой массой.

Плиты 18 и 19 выполнены с отверстиями, в которых установлена головка записи 12, корпус которой жестко связан с плитой 18. Отверстие в плите 19 имеет диаметр, позволяющий головке записи перемещаться в поперечном направлении при перемещении плиты 18. В корпусе головки записи установлен узел фокусировки, включающий в себя, как минимум, поворотное зеркало 21, фокусирующий микрообъектив 20 и отражательный элемент интерферометра 15. Фокусирующий микрообъектив (числовая апертура выбирается NA=0.65-0.95) установлен таким образом, что его оптическая ось проходит через ось вращения вала шпиндельного узла при перемещении подвижного стола вдоль направляющих, а плоскость фокусировки записывающего лазерного излучения совмещена с плоскостью лицевой поверхности заготовки 3.

Кроме указанных элементов в головке записи 12 могут быть также установлены датчик фокусировки, видеокамера, исполнительный элемент автофокусировки и другие оптико-электронные узлы (на фиг.1-3 не показаны). Головка записи 12 оптически связана с источником записывающего лазерного излучения 22, который электрически связан с блоком управления 14. Источник записывающего лазерного излучения, включающий в себя УФ лазер (например, 266 нм или 355 нм DPSS лазер) и модулятор (например, акустооптический), может быть установлен как на плите основания 1, так и на плите 18. Головка записи формирует на поверхности заготовки записывающее лазерное пятно с размерами W=0.1-0.5 мкм в зависимости от типа используемого лазера и фокусирующего микрообъектива. При записи дифракционных структур точность совмещения центра записывающего пятна и оси вращения вала шпиндельного узла должна составлять (0.05-0.1)W или 5-10 нм, так как эта точка принимается за начало полярной системы координат. В продольном направлении (координата ОХ на фиг.1) это совмещение осуществляется путем перемещения подвижного стола вдоль направляющих. Перемещение плиты 18 (и соответственно головки записи 12) в направлении, перпендикулярном направлению перемещения подвижного стола, позволяет обеспечить точное совмещение центра записывающего пятна с осью вращения вала шпинделя по координате ОУ (фиг.1) и обеспечить точную запись дифракционных структур.

Между первой группой направляющих 4 и 5 установлен узел лазерного интерферометра 16, оптически связанный с отражательным элементом 15, который установлен в головке записи 12. Отражательный элемент может быть выполнен в виде плоского зеркала (предпочтительно) или уголкового отражателя (трипельшпигеля), в зависимости от типа лазерного интерферометра (Коронкевич В.П., Ханов В.А. Современные лазерные интерферометры, Новосибирск, "Наука", 1985, 181 с.). Узел лазерного интерферометра оптически связан с источником излучения 13 (стабилизированным He-Ne лазером) и электрически - с блоком управления 14. Узел лазерного интерферометра осуществляет относительное измерение координаты подвижного стола при его перемещении вдоль оси ОХ (фиг.1). Дискретность измерения координаты составляет обычно 0.1-0.6 нм.

Между второй группой направляющих на плите основания установлен узел линейного двигателя 17, электрически связанный с блоком управления 14 и кинематически с подвижным столом. Кинематическая связь лежит на одной прямой с оптическим пучком, связывающим интерферометр 16 и отражающий элемент 15, проходя через ось вращения шпиндельного узла 2. Такое расположение позволяет обеспечить отсутствие перекосов и разворотов подвижного стола и соответственно фокусирующего объектива при разгоне и торможении (позиционирование стола) и увеличить точность записи.

Линейный двигатель 17 осуществляет перемещение подвижного стола на основании информации, полученной блоком управления 14 от лазерного интерферометра 16. Линейный двигатель, подвижный стол, лазерный интерферометр и блок управления образуют замкнутую систему автоматического регулирования. Лазерный интерферометр измеряет текущую координату подвижного стола относительно исходной точки, выбранной в качестве начала координат, например центра вращения вала шпинделя, и передает ее в блок управления.

Процесс лазерной записи дифракционной структуры проходит следующим образом. Заготовка дифракционной структуры приводится во вращении (скорость вращения 15-30 об/с). Подвижный стол с фокусирующим объективом перемещается по команде от блока управления на заданную координату. По сигналу от блока управления источник записывающего лазерного излучения 22 выдает импульс излучения, который экспонирует поверхность заготовки, покрытую пленкой фоторезиста или хрома. Далее процессы перемещения и экспонирования повторяются до формирования всей структуры дифракционного элемента (или любого другого изображения).

Минимальные размеры записываемой дифракционной структуры составляют 0.1-0.5 мкм. При этом погрешность перемещения (позиционирования) записывающего пятна по всей поверхности заготовки (0-150 мм) должна быть не хуже 5-10 нм. Из-за наклонов и разворотов стола при перемещении, изменении давления воздуха в аэростатических опорах, изменении температурных градиентов и т.д. измеренные интерферометром координаты стола отличаются от координат записывающего пятна на поверхности заготовки. Это связано с тем, что величина перемещения головки записи 12 производится интерферометром 16 на конечном расстоянии h от поверхности заготовки. Имеет место ошибка компарирования (ошибка Аббе) из-за наклонов и разворотов стола (Городецкий Ю.Г. «Конструкции, расчет и эксплуатация измерительных инструментов и приборов». - М.: Машиностроение, 1972 г.). Допустимые величины погрешностей перемещения δх и δу (т.е. расстояния между точкой фокусировки записывающего лазерного излучения относительно исходной точки, выбранной в качестве начала координат) на основании принципа компарирования Аббе определяются соотношениями

где h - расстояние от плоскости поверхности заготовки до центра лазерного пучка, связывающего интерферометр 16 и отражающий элемент 15, dx и dy - величины паразитного смещения (из-за перекосов) ползунов по координатам х и у при перемещении подвижного стола, L и М - соответственно расстояния между ползунами и направляющими. При h=20 мм dy=dy=1 мкм, М=200 мм и L=400 мм, δх=0.05 мкм и δу=0.1 мкм.

Из формулы (2а) следует, что расстояние L между ползунами при заданной величине допустимой погрешности δх должно выбираться по формуле

что обеспечит точность работы устройства заданной величине.

Минимальные габариты W устройства определяются, в основном, длиной направляющих и расстоянием между ползунами

где С - ширина ползуна.

Т.е. габариты устройства (которые определяются размерами плиты основания 1) при диаметре планшайбы в 220 мм могут не превышать 600×300 мм.

Преимущество заявляемого устройства заключается в том, что в нем все направляющие могут быть выполнены из оптического материала с низким коэффициентом расширения (кварц, ситал), имеют одну и ту же форму (прямоугольник) в сечении и небольшой размер (<200 мм). Это позволяет изготавливать их группой по оптической технологии с плоскостностью не хуже 0.05 мкм и прямым углом, выдержанным с точностью не хуже 5-10 угл. сек. Направляющие непосредственно крепятся к плите основания всей плоскостью, что исключает их деформацию в процессе эксплуатации и упрощает конструкцию. Оба ползуна также имеют одну и ту же конструкцию и небольшой размер. Таким образом, предложенное решение позволяет существенно снизить габариты, упростить конструкцию и снизить стоимость всего устройства. Точность работы предлагаемого устройства повышается за счет обеспечения возможности точного совмещения оптической оси фокусирующий объектива с центром вращения вала шпинделя за счет установки головки записи на дополнительной подвижной плите, за счет рационального выбора расстояния между ползунами, а также установкой линейного двигателя и интерферометра вдоль оси, проходящей через ось вращения шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКООРДИНАТНАЯ МЕТРОЛОГИЧЕСКАЯ ПЛАТФОРМА | 2007 |

|

RU2365953C1 |

| Способ повышения точности синтеза топологии элементов | 2017 |

|

RU2675077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОГО ОПТИЧЕСКОГО ЭЛЕМЕНТА (ДОЭ) | 2012 |

|

RU2540065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРНЫХ ФОТОИНДУЦИРОВАННЫХ РЕШЕТОК ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ С ПОМОЩЬЮ ОДНОЙ ФАЗОВОЙ МАСКИ | 2024 |

|

RU2835379C1 |

| СИСТЕМА ЗАПИСИ СЕРВОДАННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В НАКОПИТЕЛЯХ НА ДИСКАХ | 1995 |

|

RU2141691C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Устройство для обработки деталей волоконно-оптических систем передачи информации | 1987 |

|

SU1551470A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| СПОСОБ И СИСТЕМЫ ДЛЯ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ В КОГЕРЕНТНОМ ИЗЛУЧЕНИИ И УПРАВЛЕНИЯ С ОБРАТНОЙ СВЯЗЬЮ ДЛЯ МОДИФИКАЦИИ МАТЕРИАЛОВ | 2018 |

|

RU2760694C2 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО СЧИТЫВАНИЯ ИНФОРМАЦИИ, ДИСКОВОД ОПТИЧЕСКОГО ДИСКА И ОПТИЧЕСКОЕ ИНФОРМАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2428750C2 |

Изобретение относится к оптическому приборостроению, а именно к технике изготовления дифракционных оптических структур и элементов. Устройство для оптической записи дифракционных структур включает плиту основания с отверстием, в котором закреплен шпиндельный узел с заготовкой, по крайней мере, две направляющие, подвижный стол с по крайней мере двумя ползунами, снабженными аэростатическими опорами и жестко связанными между собой с помощью соединительного узла, головку записи, источник излучения, блок управления, отражательный элемент, узел лазерного интерферометра, связанный оптическим пучком с отражательным элементом и источником излучения, а электрически с блоком управления, узел линейного двигателя, связанный электрически с блоком управления, а кинематически с подвижным столом. Технический результат: увеличение точности микро- и нанообработки материалов для изготовления дифракционных оптических элементов, упрощение конструкции и снижение габаритов устройства. 5 з.п. ф-лы, 3 ил.

1. Устройство для оптической записи дифракционных структур, включающее плиту основания с отверстием, в котором закреплен шпиндельный узел с заготовкой, по крайней мере, две направляющие, подвижный стол с, по крайней мере, двумя ползунами, снабженными аэростатическими опорами и жестко связанными между собой с помощью соединительного узла, головку записи, источник излучения, блок управления, отражательный элемент, узел лазерного интерферометра, связанный оптическим пучком с отражательным элементом и источником излучения, а электрически - с блоком управления, узел линейного двигателя, связанный электрически с блоком управления, а кинематически - с подвижным столом, отличающееся тем, что упомянутые направляющие скомплектованы в две группы и установлены коллинеарно с противоположных сторон шпиндельного узла по ходу перемещения подвижного стола, ползуны выполнены опирающимися аэростатическими опорами одновременно на плиту основания и в боковые стенки направляющих, отражательный элемент связан с головкой записи, а расстояние L между центрами ползунов выбирается, исходя из величины погрешности перемещения δх по формуле

L≥hd/δx,

где h - расстояние от поверхности заготовки до оптического пучка, связывающего узел лазерного интерферометра с отражающим элементом, d - величина паразитного смещения в вертикальном направлении центра одного ползуна относительно другого при их перемещении на расстояние L.

2. Устройство по п.1, отличающееся тем, что, по крайней мере, одна группа направляющих состоит из двух параллельно расположенных друг другу направляющих.

3. Устройство по п.1, отличающееся тем, что направляющие имеют прямоугольную форму, а аэростатические опоры расположены на торцах и основании каждого из ползунов.

4. Устройство по п.1, отличающееся тем, что узел линейного двигателя установлен таким образом, что его кинематическая связь с подвижным столом лежит на одной прямой с оптическим пучком, связывающим интерферометр и отражающий элемент и проходящим через ось вращения шпиндельного узла.

5. Устройство по п.1, отличающееся тем, что соединительный узел выполнен из двух кинематически связанных между собой плит, первая из которых механически жестко соединена с головкой записи и выполнена с возможностью смещения в направлении, перпендикулярном направлению перемещения подвижного стола, а вторая механически жестко соединена с двумя ползунами.

6. Устройство по п.5, отличающееся тем, что кинематическая связь первой и второй плит осуществляется над центральными линиями ползунов.

| Способ изготовления оптической дифракционной решетки | 1968 |

|

SU485607A3 |

| Способ изготовления высокочастотных дифракционных решеток и устройство для его осуществления | 1979 |

|

SU969687A1 |

| JP 2000147228 А, 26.05.2000 | |||

| JP 10246808 А, 14.09.1998 | |||

| US 2004031778 A1, 19.02.2004 | |||

| US 2007278785 A1, 06.12.2007. | |||

Авторы

Даты

2009-12-27—Публикация

2008-03-20—Подача