Область техники, к которой относится изобретение

Изобретение относится к способу поверхностной обработки композиционных поверхностей пучками плазмы при атмосферном давлении, в частности, для того, чтобы облегчить их адгезионное связывание с другой поверхностью композиционного материала или с другой подложкой.

Уровень техники

В настоящее время разработка способов создания адгезионных связей представляет собой область возрастающего интереса в авиационной промышленности, особенно в случае структур, изготовленных с использованием композиционных материалов углеродного волокна. Количество применений и структурное значение адгезионных связей с каждым годом постепенно возрастает, и в большинстве случаев прочность структур определяется прочностью их связей.

Адгезионные связи обладают многочисленными преимуществами по сравнению с традиционными механическими связями (клепанными или винтовыми): данные связи не требуют сверления структуры, они распределяют нагрузки на большую площадь, чем механические связи, вносят меньшую массу и обладают большей устойчивостью к усталости.

Результат, получаемый при осуществлении адгезионной связи, определяется типом взаимодействия между контактирующими фазами. Указанное взаимодействие реализуется посредством нескольких механизмов адгезии: образование химической связи на границе раздела, механическая сшивка, электростатическая адгезия, макромолекулярная диффузия и адсорбция или смачивание.

При проведении механических испытаний на адгезионных связях получают энергии связей, в несколько раз большие, чем теоретические энергии связей, получаемые расчетными методами. Это происходит вследствие того факта, что механическое напряжение, приложенное к адгезионной связи, вызывает существенную локальную деформацию фаз, и в случае, когда материалы представляют собой рассеивающие энергию материалы, имеет место значительный расход энергии в областях, близких к дефекту вследствие вязкоупругих или пластических деформаций. Данный синергизм между энергией, требуемой для разрыва межповерхностных связей, и энергией, требуемой для деформации твердых тел, увеличивает прочность адгезионной связи.

Однако все преимущества, которыми обладают адгезионные связи, обусловлены рядом факторов, влияющих на их эффективность: обработка поверхности перед связыванием подложек, температурный режим образования связи, остаточные термические напряжения, которые возникают вследствие различий в коэффициентах теплового расширения адгезива и сцепляемых подложек, и геометрия связи. Аналогично, необходимо принять во внимание, что долговечность межповерхностной адгезии структуры с адгезионной связью, подвергаемой воздействию внешних агентов, представляет собой важнейший параметр вследствие воздействий, обусловленных высокой влажностью, флуктуациями температуры и действием ультрафиолетового излучения.

Если конструктивное исполнение адгезионной связи оптимизировано, то, принимая во внимание геометрические и термические факторы, подготовка поверхности подложек перед их связыванием представляет собой, возможно, основной и определяющий фактор окончательной эффективности и долговечности связи.

Полимерные поверхности обычно с трудом смачиваются и сцепляются вследствие того факта, что они обладают низкими уровнями поверхностной энергии, могут быть несовместимы с адгезивами или даже химически инертны, или же попросту покрыты слабыми граничными слоями или загрязнениями.

Количество факторов, оказывающих влияние на конечную эффективность адгезионных связей между полимерными материалами, весьма затрудняет нахождение систем, гарантирующих их качество. Вовлечение такого большого числа параметров в явление адгезии в некоторых случаях затрудняет достижение стабильности и воспроизводимости результата, полученного при создании адгезионной связи. Поэтому во многих случаях контроль связанных соединений требует сложных и дорогостоящих испытаний, которые используют для того, чтобы удостовериться в конечном качестве. Создание надежного и повторяемого способа связывания позволяет уменьшить количество данных испытаний или исключить их вовсе, гарантируя конечное качество при существенном уменьшении издержек производства.

Подготовка поверхности подложек представляет собой одну из фаз способа связывания, которая определяет в значительной степени конечный результат, получаемый за счет связи, и, следовательно, оптимизация данной фазы обусловливает гарантию получаемого качества. Поэтому ранее были разработаны различные варианты обработки поверхности, чтобы улучшить сцепление полимерных подложек. Все данные варианты обработки имеют целью улучшение конечной эффективности адгезионной связи и способность гарантировать постоянство получаемых результатов. Среди разработанных вариантов обработки наиболее распространенными являются варианты, связанные с использованием окисляющих химических агентов, с использованием различных физико-химических способов и, наконец, с введением функциональных групп на поверхность подложек.

Все данные варианты обработки широко распространены в многочисленных областях промышленного применения, однако многие из них обладают определенными недостатками:

- Химические способы: применение органических растворителей, таких как метилэтилкетон (МЕК), изопропиловый спирт (IPA), ацетон или толуол, в способах очистки и подготовки поверхности создает риски воспламенения, а также связанные с безопасностью и гигиенические проблемы для операторов.

- Физические способы: механическим абразионным системам (шлифование, пескоструйная обработка и так далее) должны предшествовать обработка по очистке и обезжириванию. При данных способах получаются отходы, которые впоследствии должны быть удалены, чтобы они не загрязняли поверхность, подлежащую связыванию. Более того, в случае, когда абразивная обработка проведена с избытком, топография обработанной поверхности может быть серьезно нарушена, что уменьшает поверхность контакта, отрицательно воздействуя на механическую сшивку и, короче говоря, ослабляя адгезионную связь.

- Физико-химические способы: физико-химические варианты обработки (пламя, бомбировка, окисляющие химикаты и так далее) значительно увеличивают смачиваемость и адгезию полимерных подложек вследствие того факта, что они вводят содержащие кислород группы (карбонил, гидроксил и карбоксил) на обработанные полимерные поверхности. Все данные способы широко распространены в области переработки полимеров, однако их основной недостаток заключается в том, что обработанные поверхности обладают недостаточной стабильностью. Улучшение адгезионных характеристик, полученное посредством данных вариантов обработки, с течением времени постепенно ослабляется так, что окончательные свойства адгезионной связи будут зависеть от деструкции предварительно обработанных подложек. Данная деструкция главным образом имеет две причины: переориентация и миграция содержащих кислород функциональных групп в направлении внутренней области полимера при его хранении и частичная потеря частиц малой молекулярной массы. Другой недостаток данного типа обработок заключается в том, что они вызывают процессы молекулярного распада. Расщепление приводит к поверхностным частицам малой молекулярной массы, создавая новые границы раздела, которые могут быть весьма чувствительны к условиям окружающей среды, и их деструкция может оказывать неблагоприятное воздействие, вызывая как ухудшение свойств адгезионной связи, так и уменьшение ее долгосрочной износоустойчивости.

Для преодоления недостатков, обусловленных деструкцией и потерей свойств всех данных вариантов поверхностной обработки, известны способы улучшения адгезии полимерных подложек с помощью систем, которые применяют в двух фазах:

1. Активация поверхности с помощью физических или физико-химических способов.

2. Нанесение химического соединения, взаимодействующего с поверхностными частицами, способствующего активации и действующего как промотор адгезии.

Основные недостатки всех данных способов представляют собой усложнение, обусловленное добавлением стадий к способу обработки и специфичностью химиката, использованного в качестве промотора адгезии, который должен подходить для каждого субстрата, обладающего своей химической природой.

Поверхностные обработки с помощью лазера требуют дорогостоящего и сложного оборудования, и их эффективность понижается вследствие малой площади, которую способны покрывать лазерные лучи, и проблем, обусловленных термическим разложением обработанных поверхностей.

Обработки с помощью ультрафиолетового облучения представляют собой интересную альтернативу обработки полимерной поверхности. УФ излучение может быть применено независимо или вместе с кислородом или озоном. Основной недостаток данного типа обработок заключается в том, что они требуют предварительной очистки органическими растворителями, что приводит к увеличению стоимости обработки и вызывает связанные с безопасностью и гигиенические проблемы.

Обработки с помощью плазмы существенно улучшают адгезию полимерных подложек, позволяя достичь желаемых уровней активации поверхности и смачиваемости. При использовании данного типа обработок получают адгезионные связи с прочностью, в четыре раза большей, чем прочность, достигаемая с подложками, обработанными абразивными способами.

Увеличение уровней поверхностной энергии и смачиваемости может быть достигнуто с помощью применения плазменных систем в сочетании с добавлением газа, смеси газов или мономера, селективно включающих различные типы химических частиц в полимерную поверхность в контролируемых технологических условиях.

Традиционные плазменные системы обладают большим недостатком, который заключается в том, что плазму генерируют при низком давлении так, что геометрические параметры элементов, подлежащие обработке, ограничены размером герметизированной камеры. Появление оборудования, способного генерировать плазму при атмосферном давлении, устраняет недостатки, связанные с геометрическими параметрами, и значительно расширяет область применения данного типа обработок, позволяя проводить их автоматизацию и установку в системе массового производства. Данная система проста, не требует вспомогательных операций, активирует обработанные поверхности, удаляя в то же время загрязнения, и ее эффективность заметно не уменьшается на протяжении разумных сроков хранения.

В числе известного уровня техники, относящегося к плазме при атмосферном давлении, которая описана в нижеследующих патентах, необходимо упомянуть:

- Патент США номер 5,185,132, "Atmospheric plasma reaction and apparatus therefor". В данном патенте описан способ генерации плазмы при атмосферном давлении путем введения газа или смеси благородного газа и активного газа в сосуд, в котором они реагируют под действием электродов, покрытых диэлектрическим материалом. Также раскрыты конфигурация и режим эксплуатации генератора плазмы при атмосферном давлении.

- Патент США номер 5928527, "Surface modification using atmospheric pressure glow discharge plasma source". В данном патенте описан способ модификации поверхности с использованием плазмы при атмосферном давлении, генерированной радиочастотным сигналом. Указанная плазма генерирована из кислорода или из смеси кислорода и инертного газа при температуре ниже 100°С. В данном патенте без детализации и без конкретного определения параметров и условий использования перечислены применения данного способа модификации поверхности, который затрагивает разнообразные материалы (полупроводники, полимеры, композиционные материалы и так далее), и применения в промышленности (очистка от органических загрязнителей, удаление лакокрасочного покрытия, локальное воздействие при производстве и сборке компонентов в микроэлектронике, при стерилизации хирургического оборудования, для модификации композиционных материалов перед их адгезионным связыванием и так далее).

Патент Японии JP 2005005579, "Atmospheric plasma processing apparatus for stable transportation of works and prevention of electromagnetic wave leakage". В данном патенте описано оборудование для непрерывной обработки плазмой при атмосферном давлении, а также соответствующие способы электромагнитной защиты для предотвращения ее утечки.

Различные непосредственные применения плазмы при атмосферном давлении как способа активации поверхности перед нанесением химического продукта, действующего как промотор адгезии, также известны, например, такие как описанные в нижеследующих патентах:

- Патент США 6800331. "Preparation of functional polymeric surface".

- WO 0216051. "Surface cleaning and modification processes, methods and apparatus using physicochemically modified dense fluid sprays".

- Патент США 5425832. "Process for a surface treatment of a glass fabric".

Другие документы, известные из уровня техники, приведены ниже:

- Патент США US-A-6013153. "Process for surface treatment of vulcanized rubber and process for production of rubber-based composite material". В данном документе раскрыт способ поверхностной обработки вулканизированной резины с помощью плазмы при атмосферном давлении в целях связывания.

- Патент США 2001 000897 A1. "Surface modification using an atmospheric pressure glow discharge plasma source". В данном документе раскрыт способ получения разрядных плазм при атмосферном давлении и применение указанных плазм для модифицирования поверхностного слоя материалов.

- Патент США 2005 181203 A1. "Appliqué". В данном документе раскрыты аппликационное покрытие для подложки и способ защиты подложки от повреждения электрической энергией.

В настоящее время в авиационной промышленности наблюдается явная тенденция к включению первичных структур, произведенных с использованием композиционных материалов. Композиционные материалы, преимущественно используемые при производстве авиационных структур, изготовлены из полимерной матрицы, армированной волокнами (углеродными, стеклянными, арамидными). Структуры, произведенные с использованием данного типа материалов, существенно уменьшают массу самолета и, следовательно, расход топлива. В общем, они представляют собой структуры, в которых основной элемент в форме твердого слоистого материала армирован поверхностно агентами повышения жесткости. В большинстве случаев указанные агенты повышения жесткости соединены со слоистым материалом адгезионными связями. Учитывая огромное структурное значение данных связей, их предварительная подготовка становится особенно важной.

В данной промышленности гарантия качества становится особенно важной по очевидным соображениям безопасности. Поэтому ведется поиск способов, применение которых дает удовлетворительные и повторяемые результаты и обеспечивает окончательный результат в виде произведенных компонентов. Надежность и воспроизводимость поверхностной обработки определяют конечные свойства связанной структуры.

В области авиационной промышленности подготовку поверхности перед адгезионным связыванием компонентов, произведенных с использованием композиционных материалов на основе полимерной матрицы, традиционно проводят, используя две системы:

1. Механическая абразивная обработка (шлифование)+очистка органическими растворителями (МЕК или IPA). Основной недостаток данного способа заключается в том, что его обычно проводят вручную, что обусловливает его ограниченную воспроизводимость и высокую зависимость от условий обработки, которыми располагает оператор.

2. Применение легкоотслаивающихся материалов + очистка органическими растворителями. Легкоотслаивающиеся материалы представляют собой полимерные волокна (сложные полиэфиры, полиамиды и так далее), которые помещены на полимерную поверхность, подлежащую обработке, защищая ее от загрязнения и улучшая ее фактуру. Перед проведением адгезионного связывания материал удаляют, отделяя его от поверхности, на которой он расположен, и очищая последнюю органическими растворителями. Структура материала формирует необходимые микрошероховатости, играющие роль подготовки поверхности перед адгезионным связыванием. Основной недостаток данного способа заключается в огромном количестве параметров, вовлеченных в процесс, которые могут влиять на эффективность адгезионной связи, полученной данным способом. Данное большое число факторов, которые могут изменять эффективность способа, приводит к необходимости постоянного контроля качества.

Поскольку способы, традиционно используемые для подготовки поверхности перед адгезионным связыванием деталей, произведенных с использованием композиционных материалов на основе полимерной матрицы, армированной непрерывными волокнами, обладают определенными недостатками, необходимо указать надежный, дешевый, непрерывный и воспроизводимый способ, который может заменить вышеупомянутые способы.

Сущность изобретения

Настоящее изобретение предлагает способ поверхностной обработки структуры композиционного материала плазменным пучком при атмосферном давлении, произведенным генератором плазмы, снабженным эмиссионной форсункой, для того, чтобы облегчить адгезионное связывание структуры с другой структурой композиционного материала, который отличается тем, что:

a) плазменный пучок, испущенный через форсунку, может включать активный газ, и является спроецированным на структуру композиционного материала с расстояния в диапазоне от 0,2 до 10 см;

b) плазменный пучок спроецирован на структуру композиционного материала под углом падения в диапазоне от 75° до 105°.

Применение способа-объекта настоящего изобретения показало свою эффективность при активации полимерных подложек за счет увеличения их поверхностной энергии и смачиваемости. Указанная активация поверхности очень важна, когда дело касается улучшения механических свойств адгезионных связей между деталями, произведенными с использованием композиционных материалов на основе полимерной матрицы, армированной углеродным волокном. В настоящее время большое число авиационных структур изготавливают посредством адгезионного связывания компонентов, произведенных из композиционных материалов данных характеристик, поэтому применение способа-объекта настоящего изобретения улучшает общие эксплуатационные характеристики данных структур.

При этом скорость обработки в заявленном способе находится в диапазоне от 0,8 до 2 м/мин.

Кроме того, в заявленном способе плазменный пучок спроецирован на неподвижную структуру композиционного материала с помощью подвижного генератора плазмы.

Согласно изобретению в заявленном способе используются автоматические средства для контроля относительных смещений между генератором плазмы и структурой композиционного материала и угол падения между плазменным пучком и структурой композиционного материала в разных частях структуры.

Способ-объект настоящего изобретения улучшает адгезию обработанных полимерных подложек, поскольку он создает поверхностные содержащие кислород активные частицы, модифицирует топографию и уменьшает количество присутствующих загрязнителей, таких как фтор или силиконы, которые оказывают сильное пагубное воздействие на эффективность адгезионной связи. Таким образом, данный способ не только не требует операций по предварительной или последующей очистке органическими растворителями, но он также сам способен удалять элементы, которые ухудшают механические свойства связи, образованной на обработанной поверхности.

Одно преимущество способа-объекта настоящего изобретения заключается в том, что использование генераторов плазмы, работающих при атмосферном давлении, позволяет распространить обработку на авиационные области применения, в которых подлежащие обработке структуры обычно имеют значительные размеры. Возможность генерировать и проецировать плазму при атмосферном давлении также облегчает автоматизацию процесса и его внедрение в системы массового производства.

Другое преимущество заключается в том, что автоматизация обработки, в свою очередь, допускает разработку систем массового мониторинга качества процесса поверхностной обработки, такого как измерение углов контактирования на обработанных поверхностях. В любом случае система обеспечивает повторяемость обработки, что облегчает внедрение систем контроля качества посредством статистического отбора образцов или даже систем гарантированного качества, которые не требуют проведения испытаний в ходе осуществления процесса.

Другие характеристики и преимущества настоящего изобретения будут ясны из нижеследующего подробного описания иллюстративного осуществления объекта изобретения в сочетании с приложенными чертежами.

Краткое описание фигур чертежей

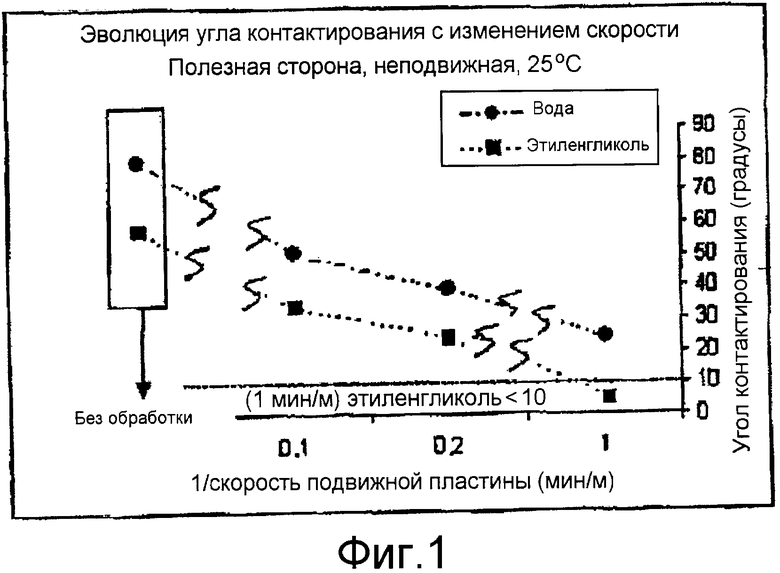

На Фиг.1 показана эволюция углов контактирования при испытании на применение поверхностной обработки плазмой согласно изобретению композиционного материала из углеродного волокна и эпоксидной смолы посредством изменения скорости подвижной пластины (время обработки).

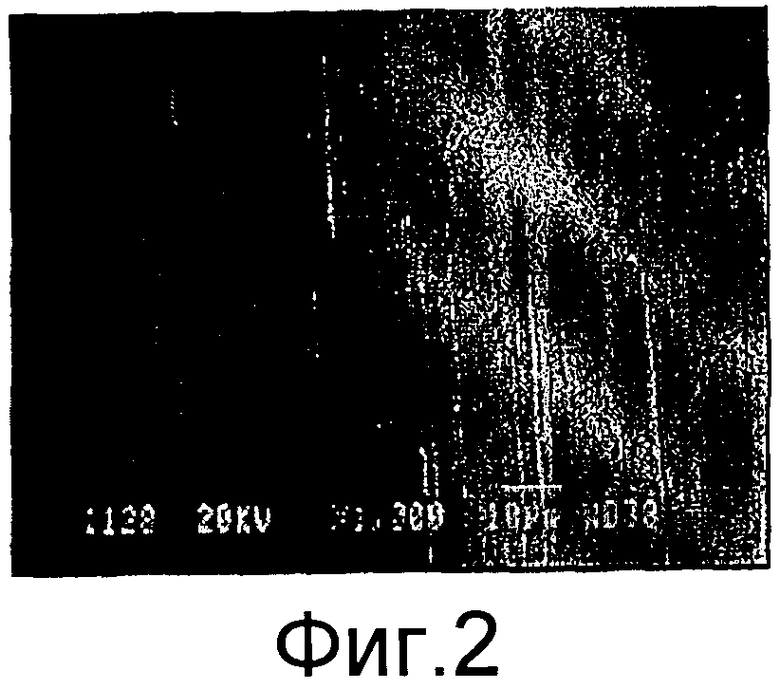

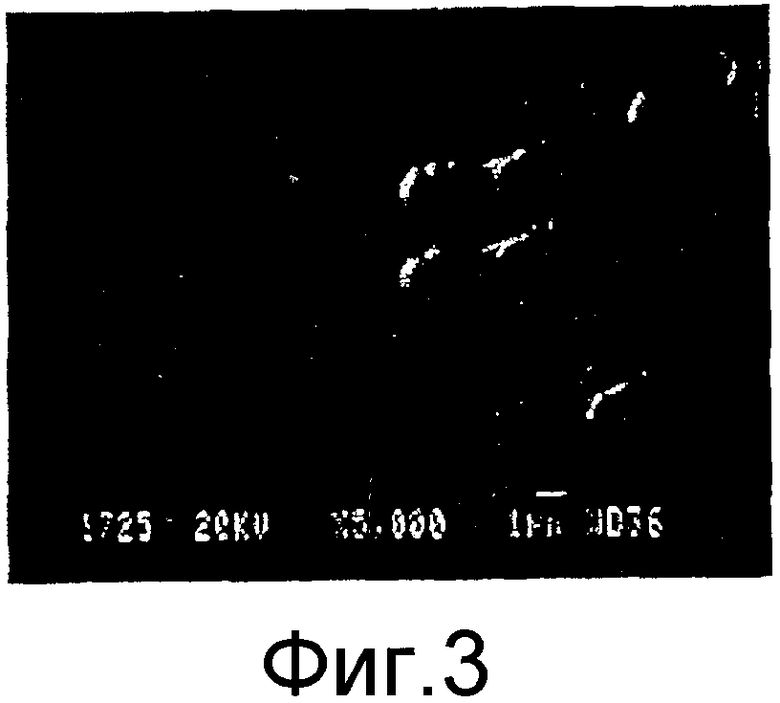

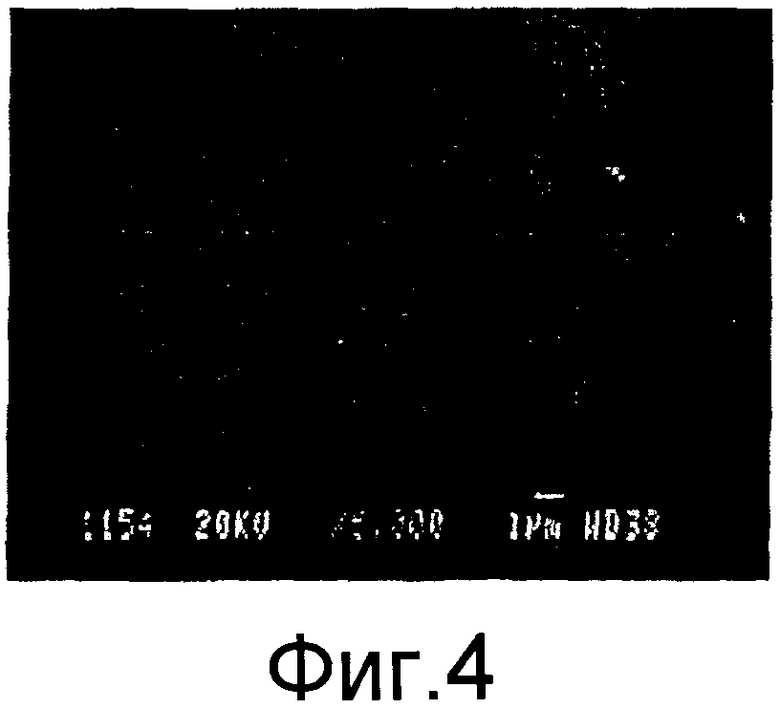

Фиг.2, 3 и 4 представляют собой микрофотографии, соответственно показывающие поверхность композиционного материала до обработки по способу-объекту настоящего изобретения и после обработки со скоростью 5 м/мин и со скоростью 1 м/мин.

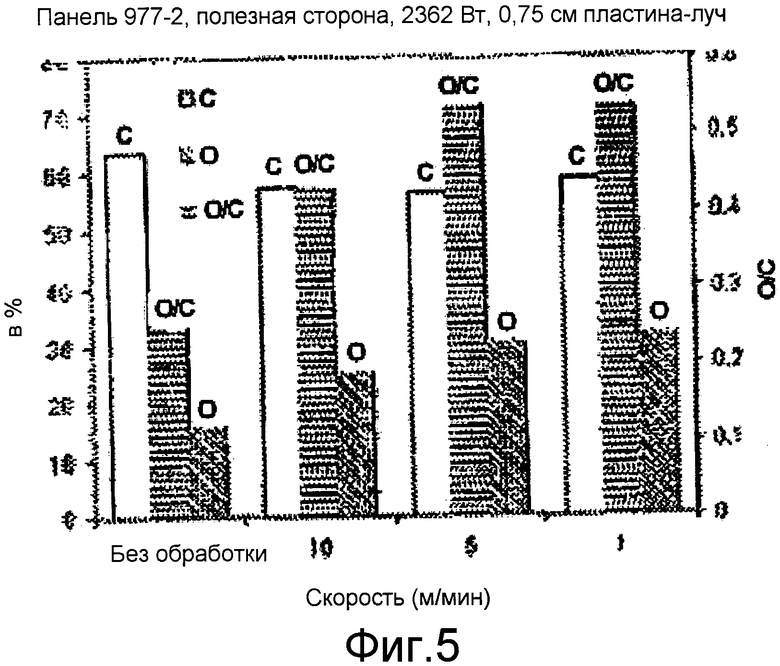

На Фиг.5 показана эволюция процентного содержания атомов О и С и отношение О/С на поверхности материала, обработанного по способу-объекту настоящего изобретения, в зависимости от скорости подвижной пластины.

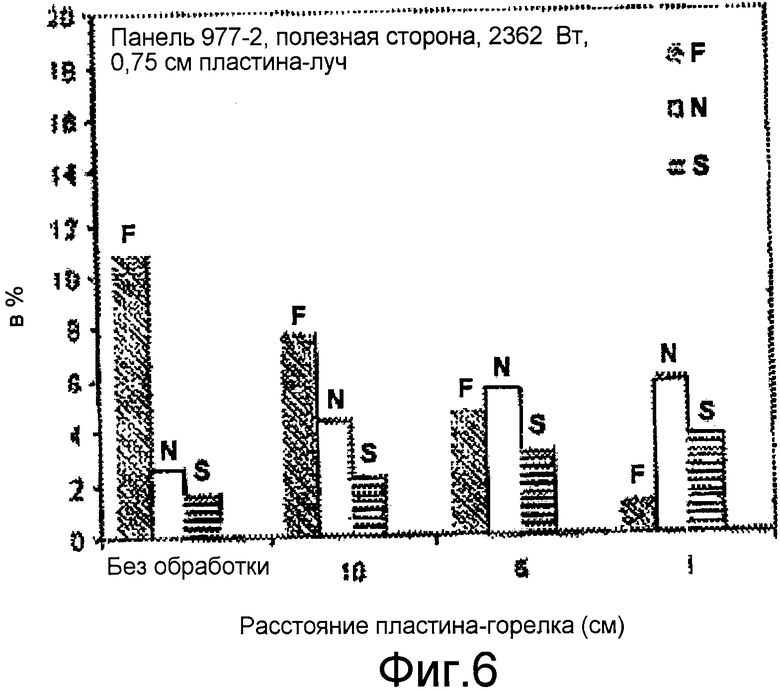

На Фиг.6 показана эволюция процентного содержания атомов N, S и F на поверхности материала, обработанного по способу-объекту настоящего изобретения в зависимости от скорости подвижной пластины.

Подробное описание изобретения

Способ поверхностной обработки структур композиционных материалов на основе полимерной матрицы, армированной углеродным волокном, в качестве подготовки перед адгезионным связыванием, который представляет собой объект настоящего изобретения, основан на регулировании параметров, которые будут указаны ниже, в целях оптимизации окончательного результата, который следует получить, в соответствии с химическими характеристиками подлежащей обработке полимерной матрицы.

Тип генератора плазмы при атмосферном давлении. Способ поверхностной обработки структур композиционного материала по настоящему изобретению может быть осуществлен с использованием коммерчески доступного оборудования для генерации плазмы при атмосферном давлении независимо от его конкретных технических характеристик и системы, которую оно применяет для генерации плазмы. Данный способ отличается высокой гибкостью, и, что касается конфигурации форсунок, то могут быть использованы точечные форсунки, испускающие плазменные фокусы в форме конической призмы, а также путем расположения на одной линии перекрывающихся точечных источников могут быть разработаны форсунки, которые охватывают большие поверхности. Последняя система позволяет добиться большей гибкости, когда необходимо выбрать площадь, подлежащую обработке, поскольку можно использовать совокупность точечных источников или только часть из них, чтобы покрыть меньшие площади. Аналогично, также могут быть использованы форсунки, распространяющие плазму по линейной поверхности, что обеспечивает большую гомогенность обработки, или же могут быть использованы даже циркулярные форсунки, способные создавать различные профили для обработки. В случае связывания авиационных структур подлежащая обработке площадь всегда соответствует поверхности контакта между агентами повышения жесткости, и базовая поверхность элемента, следовательно, определяется шириной и длиной базиса агента повышения жесткости.

Расстояние между форсункой и подложкой. В способе по изобретению плазму проецируют при атмосферном давлении в форме конической призмы, так что чем больше расстояние между форсункой и подложкой, тем большей будет площадь обработанной поверхности. Но, в противовес этому, чем больше расстояние до подложки, тем меньшими будут мощность и эффективность активации поверхности. Поэтому необходимо принять решение, которое представляет собой компромисс между геометрическими параметрами обрабатываемой пучком площади и эффективностью луча, принимая во внимание, что данное расстояние должно находиться в диапазоне от 0,2 до 10 см. Оптимальное расстояние в случае композиционных материалов из углеродного волокна составляет от 0,5 до 3 см. При меньших расстояниях термическое разложение обычно приводит как к повреждению основного материала, так и к ухудшению свойств связанного соединения, а при больших расстояниях эффективность обработки значительно снижается. Уменьшение расстояния между форсункой и поверхностью усиливает интенсивность обработки, и линейная скорость форсунки может быть увеличена.

Угол падения плазменного пучка. В способе согласно изобретению установлено, что, составляя от 75° до 105°, угол падения плазменного пучка не оказывает заметного отрицательного воздействия на свойства обработанной поверхности, если он применяется в установленных для расстояния допустимых пределах. Независимость от угла падения представляется особенно интересной при обработке отвержденных поверхностей.

Мощность, используемая для генерации плазменного пучка. В способе согласно изобретению мощность плазменного пучка определяет конечные характеристики, получаемые посредством обработки. Если используется избыточная мощность, абляция поверхности даже может удалить все микрошероховатости, ухудшая прочность и долговечность адгезионной связи. Так же, избыточная мощность может термически разрушить подлежащую обработке поверхность, приводя к возникновению слабых межповерхностных границ, что ухудшает эффективность связи. Напротив, если мощность плазмы является недостаточной, материал полимерной матричной основы не получит желаемого уровня активации поверхности, следовательно, заметного улучшения эксплуатационных качеств его адгезионной связи достичь не удастся. В случае композиционных материалов из углеродного волокна оптимальная мощность обработки составляет от 2000 до 3000 Вт.

Используемые газ или смесь газов. В способе согласно изобретению поверхностная обработка плазмой при атмосферном давлении может сочетаться с воздействием одного или более активных газов, которые проводят селективную модификацию подложки в зависимости от ее природы и от желаемой степени активации. Плазма, генерированная в реакторе, может быть спроецирована на подложку с помощью системы сжатого воздуха, но если химические характеристики связываемой подложки этого требуют, то могут быть использованы другие активные газы или смеси газов (O2, N2, Ar…), которые усиливают действие плазмы при атмосферном давлении, вводя активные частицы, которые увеличивают поверхностную энергию полимера, подлежащего активации.

Воздух представляет собой подходящий активный газ для подложек композиционных материалов на основе углеродного волокна и эпоксидной смолы, стекловолокна и эпоксидной смолы или углеродного волокна и бисмалеинимидной смолы.

Скорость обработки. В способе согласно изобретению для обработки авиационных структур рекомендуется использовать рабочие скорости более 20 м2/ч. Было замечено, что линейная скорость 1 м/мин является оптимальной для композиционных материалов из углеродного волокна и эпоксидной смолы, причем ширина пучка соответствует поверхности, подлежащей обработке. Данная скорость создает желаемую абляцию и композицию, и является достаточно большой для массового производства крупных элементов, используемых в последующей сборке в сборных узлах авиационной структуры.

Обрабатываемая поверхность. Подлежащая обработке площадь зависит как от линейной скорости обработки, так и от поверхности, которую способна охватить форсунка, испускающая плазму. Цель данной обработки заключается в ее применении для крупных элементов, подлежащие обработке площади которых представляют собой по существу полосы различной ширины, обычно в диапазоне от 25 до 400 мм.

Автоматизация. Способ-объект настоящего изобретения может быть автоматизирован и интегрирован в качестве другой фазы производственного процесса, используемого в настоящее время. Два разных альтернативных варианта предлагаются для автоматизации данного способа:

a) Установка плазменной головки на робота, способного перемещаться над деталью, подлежащей обработке, и селективно проводить обработку. Данный тип автоматизации представляет собой желательный вариант в случае больших деталей, таких как лайнеры или лонжероны. Автоматическая обработка может быть запрограммирована так, чтобы проводить обработку исключительно площадей, на которые впоследствии будет нанесен адгезив, с использованием систем цифрового управления. Разнообразие данных систем делает возможным программирование индивидуализированной обработки большого числа элементов только с учетом их местоположения относительно реперных отметок.

b) Установка плазменной головки на фиксированную опору и перемещение деталей на моторизированной берме с движением в направлении по трем осям с возможностью вращения. В случае, когда техническая сложность плазменной головки при атмосферном давлении затрудняет ее перевод в автоматический режим, она может быть установлена на фиксированную опору. В данном случае деталь представляла бы собой такую деталь, которая бы двигалась, чтобы последовательность импульсов полностью обработала подлежащую обработке поверхность.

Управление способом. Полная автоматизация обработки делает возможным внедрение в способ массовой подготовки поверхностей систем мониторинга качества, таких как системы измерения углов контактирования на обработанных деталях. В любом случае система гарантирует повторяемость обработки, что облегчает внедрение систем контроля качества путем статистического сбора образцов или даже систем гарантированного качества, которые не требуют проведения испытаний в ходе осуществления способа. В данном случае могут быть внедрены автоматизированные системы, которые определяют угол контактирования на обработанной поверхности.

Результаты некоторых испытаний, проведенных с применением способа-объекта настоящего изобретения, описаны ниже.

Испытание 1

Панель композиционного материала из углеродного волокна и эпоксидной смолы (панель 977-2) подвергали обработке при изменяющейся скорости (от 1 м/мин до 10 м/мин) подвижной пластины, где значения других рабочих параметров приведены ниже:

- Мощность плазменного пучка: 2362 Вт

- Расстояние подвижная пластина-луч: 0,75 см

- Число последовательных обработок: 1.

На Фиг.1 показана эволюция статических углов контактирования, измеренных с помощью различных стандартных жидкостей при варьировании скорости подвижной пластины. С уменьшением скорости подвижной пластины (увеличением времени обработки) угол контактирования становится меньше и смачивание возрастает (угол контактирования уменьшается).

Угол контактирования представляет собой важный индикатор, поскольку существенное условие эффективности адгезионной связи заключается в существовании непосредственного контакта между сцепляемой подложкой и адгезивом и с этой целью адгезив должен смачивать всю поверхность сцепляемой подложки. Способность к смачиванию или смачиваемость количественно характеризуют поверхностной энергией (σsv), которая изменяется в соответствии с углом контактирования. Угол контактирования (краевой угол) относится к углу, образованному поверхностью адгезива, при приведении в контакт со сцепляемой подложкой. Величина угла контактирования зависит главным образом от соотношения, существующего между силами адгезии, возникающими между адгезивом и сцепляемой подложкой, и силами когезии адгезива. Когда силы адгезии очень велики по сравнению с силами когезии, угол контактирования составляет менее чем 90 градусов, в результате чего адгезив смачивает поверхность сцепляемой подложки. Чем меньше угол контактирования (лучше смачивание), тем большей будет поверхностная энергия и тем более плотным будет контакт адгезив-сцепляемая подложка, и, таким образом, образуется более эффективная адгезионная связь.

Фиг.2-4 показывают, что с увеличением скорости подвижной пластины, то есть с уменьшением времени обработки пучком, имеет место слабое обнажение обработанной поверхности (удаление поверхностного материала), тогда как поверхность, подвергнутая более длительному воздействию (меньшая скорость подвижной пластины) является менее шероховатой. Данное поведение объясняется абляцией поверхности, произведенной посредством обработки плазменным пучком, так что, когда скорость подвижной пластины уменьшается и обработка становится более агрессивной, имеет место большее обнажение, приводящее к менее шероховатым поверхностям композиционного материала.

Фиг.5 показывает, что когда скорость подвижной пластины уменьшается (увеличивается степень обработки), процентное содержание атомов кислорода, а также отношение О/С, на поверхности материала увеличивается, благоприятствуя ее сцеплению. Так же, на Фиг.6 можно видеть, что процентные содержания атомов N и S первых атомных слоев увеличиваются тем больше, чем меньше скорость подвижной пластины, что указывает на то, что глубина обработки увеличивается. Также необходимо указать на постоянное уменьшение процентного содержания атома F с уменьшением скорости подвижной пластины. Присутствие F оказывает пагубное воздействие на сцепленное соединение, и оно обусловлено применением агентов, служащих для извлечения пластины из формы.

Поверхности с низкой поверхностной энергией обычно неполярны. Образование содержащих кислород групп на поверхности материала увеличивает полярность поверхности, благоприятствуя внутренней адгезии, поскольку возникают "новые" силы Ван-дер-Ваальса (которые непосредственно связаны с плотным контактом поверхностей, подлежащих соединению) и водородные связи (которые представляют собой достаточно прочные связи, допускающие структурное применение сцепленных соединений), так что чем более полярна поверхность (чем больше отношение О/С), тем большей будет поверхностная энергия и тем более эффективной будет адгезионная связь.

Испытание 2

Панель композиционного материала подвергали обработке при изменяющемся расстоянии, где значения других рабочих параметров приведены ниже:

- Мощность плазменного пучка: 2200 Вт

- Скорость обработки (1 м/мин)

Цель испытания заключалась в том, чтобы оценить долговечность обработки, также с помощью ранее упомянутого варьирования элементов, посредством испытания линии соединения на сопротивление разрыву, причем были получены следующие результаты.

Тип разрушения элементов, обработанных плазменными пучками, определяется когезией, то есть разрыв происходит в адгезионной пленке. С другой стороны, в необработанных элементах тип разрушения определяется адгезией, то есть разрыв происходит на границе раздела композиционный материал-адгезив. Полученные данные свидетельствуют, что поверхность композиционных. материалов, полученная при обработке плазменным пучком, не претерпевает деструкцию, по меньшей мере, в течение 25 дней от обработки.

Данные испытания демонстрируют, что свойства активированной полимерной поверхности не ухудшаются в пределах нормальных сроков производственной обработки деталей перед их дальнейшим использованием для связывания, следовательно, внедрение данного способа делает производственный цикл более гибким в отношении способов подготовки поверхности, которые более чувствительны к вредному воздействию атмосферы.

В только что изложенный предпочтительный вариант осуществления могут быть внесены модификации, которые включены в объем, определяемый нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осаждения коллоидных наночастиц золота на поверхность кремниевых полупроводниковых пластин | 2016 |

|

RU2693546C2 |

| Способ контроля и управления температурным режимом ростовой поверхности подложки | 2020 |

|

RU2763103C1 |

| СПОСОБ СОЗДАНИЯ ПЛЕНОЧНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ (ВАРИАНТЫ) | 2012 |

|

RU2578148C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ ЭЛЕКТРОПРОВОДЯЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2014 |

|

RU2573903C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ ФТОРОПЛАСТА | 1991 |

|

RU2020777C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА КРУПНОРАЗМЕРНЫЕ ПОДЛОЖКИ В ВАКУУМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2062818C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2470407C2 |

| СПОСОБ ОБРАЗОВАНИЯ ИЗОЛИРУЮЩЕГО СЛОЯ ПОСРЕДСТВОМ ЧАСТИЦ С НИЗКОЙ ЭНЕРГИЕЙ | 2009 |

|

RU2522440C2 |

| ПОКРЫТИЯ, СПОСОБЫ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ОТРАЖЕНИЯ ОТ ОПТИЧЕСКИХ ПОДЛОЖЕК | 1997 |

|

RU2204153C2 |

Изобретение относится к способу поверхностной обработки предварительно определенных площадей структуры композиционного материала. Обработку осуществляют, по меньшей мере, одним плазменным пучком при атмосферном давлении, полученным с помощью генератора плазмы, снабженного эмиссионной форсункой, для того, чтобы облегчить адгезионное связывание с другой структурой. Плазменный пучок, испущенный через форсунку, включает активный газ, спроецированный на структуру композиционного материала с расстояния в диапазоне от 0,2 до 10 см. Плазменный пучок, испущенный через эмиссионную форсунку, спроецирован на структуру композиционного материала под углом падения в диапазоне от 75° до 105°. При этом плазменный пучок спроецирован на структуру композиционного материала так, что угол контактирования, образованный со структурой композиционного материала, составляет менее чем 90°, при этом структура композиционного материала смачивает поверхность другой структуры, причем угол контактирования является индикатором эффективности адгезионнного связывания структуры композиционного материала с другой структурой. Достигаемый при этом технический результат заключается в повышении воспроизводимости и надежности способа, а также в уменьшении затрат при его использовании. 10 з.п. ф-лы, 6 ил., 1 табл.

1. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала, по меньшей мере, одним плазменным пучком при атмосферном давлении, полученным с помощью генератора плазмы, снабженного эмиссионной форсункой, для того, чтобы облегчить адгезионное связывание с другой структурой, причем плазменный пучок, испущенный через форсунку, включает активный газ, при этом активный газ спроецирован на структуру композиционного материала с расстояния в диапазоне от 0,2 до 10 см, отличающийся тем, что плазменный пучок, испущенный через эмиссионную форсунку, спроецирован на структуру композиционного материала под углом падения в диапазоне от 75° до 105°, при этом плазменный пучок спроецирован на структуру композиционного материала, так что угол контактирования, образованный со структурой композиционного материала, составляет менее чем 90°, при этом структура композиционного материала смачивает поверхность другой структуры, причем угол контактирования является индикатором эффективности адгезионнного связывания структуры композиционного материала с другой структурой.

2. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.1, отличающийся тем, что плазменный пучок включает, по меньшей мере, один активный газ.

3. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.2, отличающийся тем, что структура композиционного материала включает углеродное волокно и эпоксидную смолу, и активный газ представляет собой воздух.

4. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.2, отличающийся тем, что структура композиционного материала включает углеродное волокно и бисмалеинимидную смолу, и активный газ представляет собой воздух.

5. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по любому из пп.3 или 4, отличающийся тем, что плазменный пучок, испущенный форсункой, спроецирован с расстояния в диапазоне от 0,5 до 3 см.

6. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по любому из пп.3 или 4, отличающийся тем, что скорость обработки находится в диапазоне от 0,8 до 2 м/мин.

7. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по любому из пп.3 или 4, отличающийся тем, что плазменный пучок спроецирован с мощностью в диапазоне от 2000 до 3000 Вт.

8. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.2, отличающийся тем, что структура композиционного материала включает стекловолокно и эпоксидную смолу, и активный газ представляет собой воздух.

9. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.1, отличающийся тем, что плазменный пучок спроецирован на неподвижную структуру композиционного материала с помощью подвижного генератора плазмы.

10. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.1, отличающийся тем, что плазменный пучок спроецирован с помощью фиксированного генератора плазмы на подвижную структуру композиционного материала.

11. Способ поверхностной обработки предварительно определенных площадей структуры композиционного материала по п.9 или 10, отличающийся тем, что он использует автоматические средства для контроля относительных смещений между генератором плазмы и структурой композиционного материала и угол падения между плазменным пучком и структурой композиционного материала в разных частях структуры.

| US 6013153 А, 11.01.2000 | |||

| US 2001000897 A1, 10.05.2001 | |||

| Способ обработки поверхности изделий | 1987 |

|

SU1495133A1 |

| Способ реконструкции промежностной раны после экстирпации прямой кишки у пациентов с дефицитом массы тела | 2024 |

|

RU2840826C1 |

| СПОСОБ УСИЛЕНИЯ ЭФФЕКТА ОТДЕЛЕНИЯ ОТ ФОРМЫ | 1997 |

|

RU2137603C1 |

| US 2005181203 A1, 18.08.2005 | |||

| СПОСОБ МОДИФИКАЦИИ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОВЕРХНОСТИ ПОЛИМЕРА | 1996 |

|

RU2163246C2 |

Авторы

Даты

2010-01-10—Публикация

2005-09-30—Подача