Изобретение относится к области обработки металлов давлением и предназначено для получения изделий с повышенными механическими характеристиками за счет формирования в металле заготовок субмикрокристаллической структуры.

Известно устройство для обработки металлов давлением, выполненное в виде матрицы с тремя каналами, а именно приемным, промежуточным и выходным пересекающимися каналами, при этом каналы выполнены с квадратным сечением (Патент РФ №2181314, B21D 25/02, 2002 г).

Недостатком данного устройства является низкая интенсивность образования мелкозернистой структуры и трудности в изготовлении каналов в цельной матрице.

Другим устройством, известным из уровня техники, является штамп для равноканальнго углового прессования для осуществления комбинированного способа интенсивной пластической деформации заготовок (Патент РФ №2240197, B21J 5/00 (2000.01), C22F 1/18 (2000.01), В21С 25/00 (2000.01)).

Недостатком данного устройства является большая трудоемкость изготовления каналов, особенно винтового, в цельной матрице.

Наиболее близким из уровня техники решением по технической сути и назначению по отношению к предлагаемому, является выбранный в качестве прототипа штамп для равноканального углового прессования, содержащий бандаж, пуансон и матрицу, по меньшей мере, с тремя пересекающимися приемным, промежуточным и выходным каналами, при этом приемный и выходной каналы имеют квадратное сечение, а промежуточный канал выполнен винтовым (Патент РФ №2440210, B21J 13/02, B21J 5/06, C22F 1/00, 2012 г.).

Недостатками известного штампа, в том числе технической проблемой являются низкая технологичность конструкции матрицы, т.к. каналы формируются четырьмя разными по форме и размерам вставками, что усложняет ее изготовление, а также то, что у всех вставок, формирующих каналы, одна из поверхностей является свободной и в случае поломки какой-либо вставки может возникнуть вероятность получения травм обслуживающим персоналом.

В основу заявленного изобретения был положен технический результат - упрощение конструкции штампа с одновременным обеспечением повышения надежности и травмобезопасности за счет размещения пакета из двух унифицированных вставок, скрепляемых резьбовым соединением и образующих промежуточный винтовой канал, в гнездах полуматриц, при соединении которых по вертикальной плоскости разъема и запрессовке в бандаж, пакет с промежуточным каналом оказывается внутри матричного блока.

Технический результат достигается тем, что в штампе для равноканального углового прессования, содержащим бандаж, пуансон и матрицу, по меньшей мере, с тремя пересекающимися приемным, промежуточным и выходным каналами, при этом промежуточный канал выполнен винтовым, имеет прямоугольное сечение и образован двумя унифицированными вставками, скрепляемыми резьбовым соединением в пакет, размещаемый в гнездах запрессованных в бандаж полуматриц, соединенных по вертикальной плоскости разъема, при этом угол поворота винтовой линии промежуточного канала на его длине выбран из диапазона 90°≤α≤180°.

Унификация вставок пакета, образующих винтовой канал, обеспечивает простоту их изготовления и сборки, а значит, повышает их технологичность. При износе вставок в процессе эксплуатации они могут быть быстро заменены новыми.

Изобретение поясняется графическими изображениями.

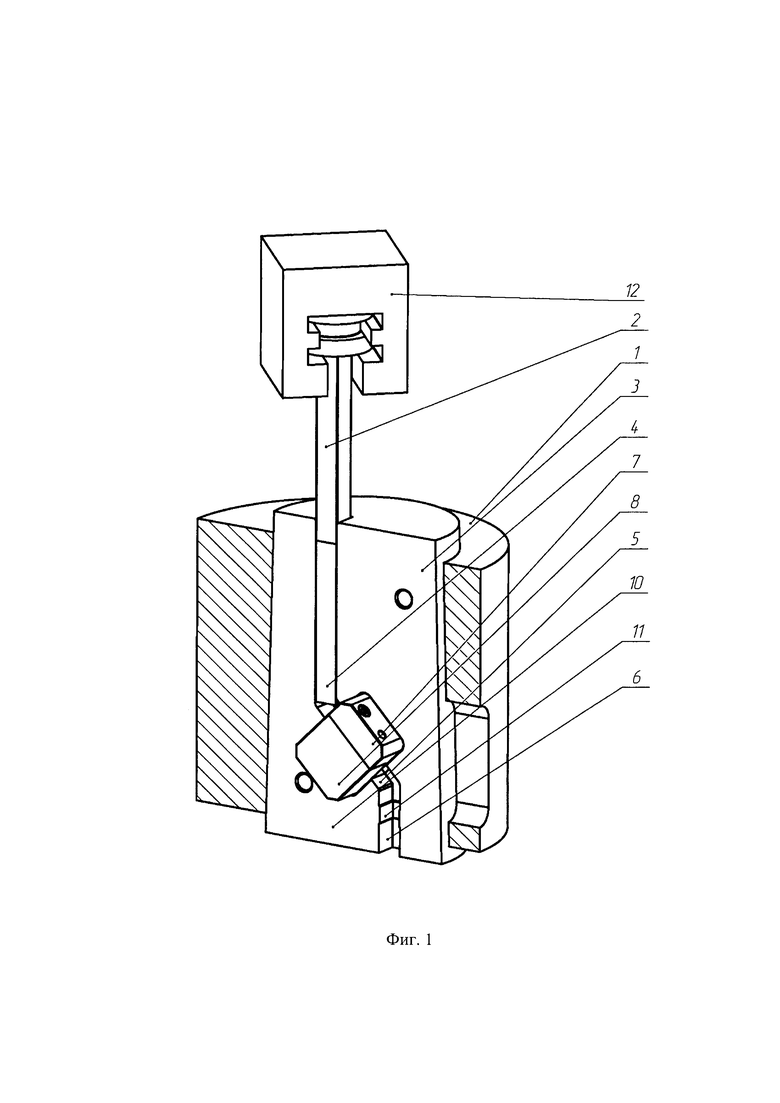

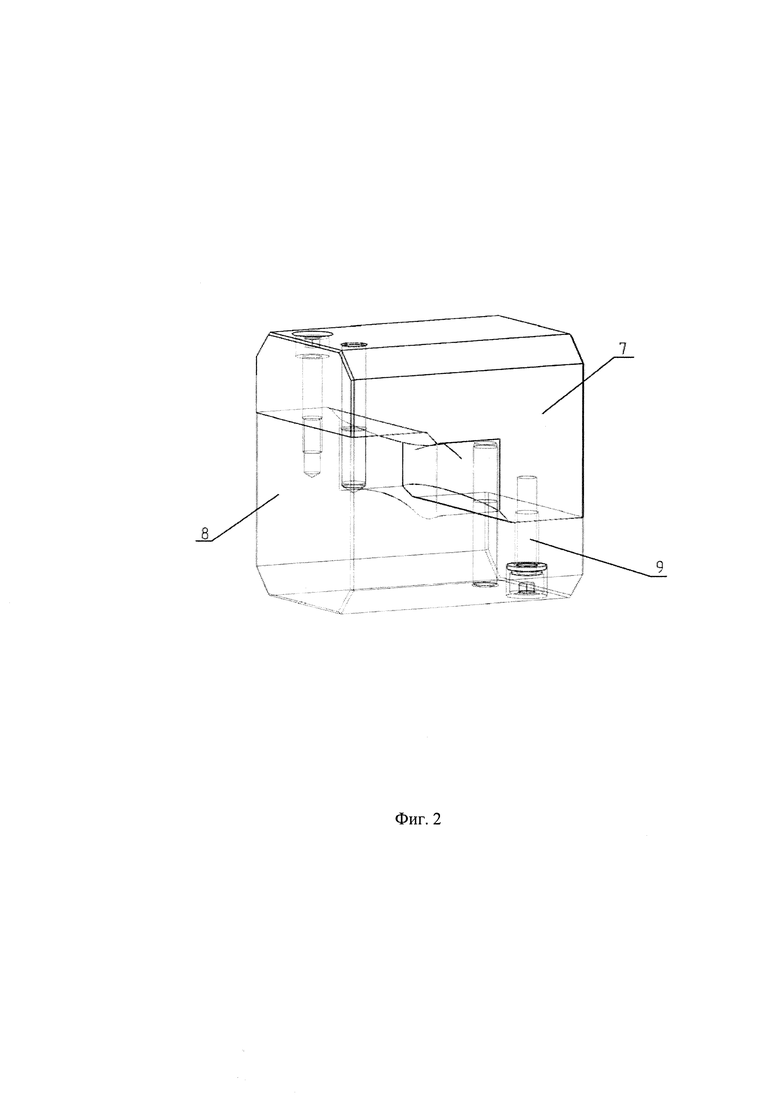

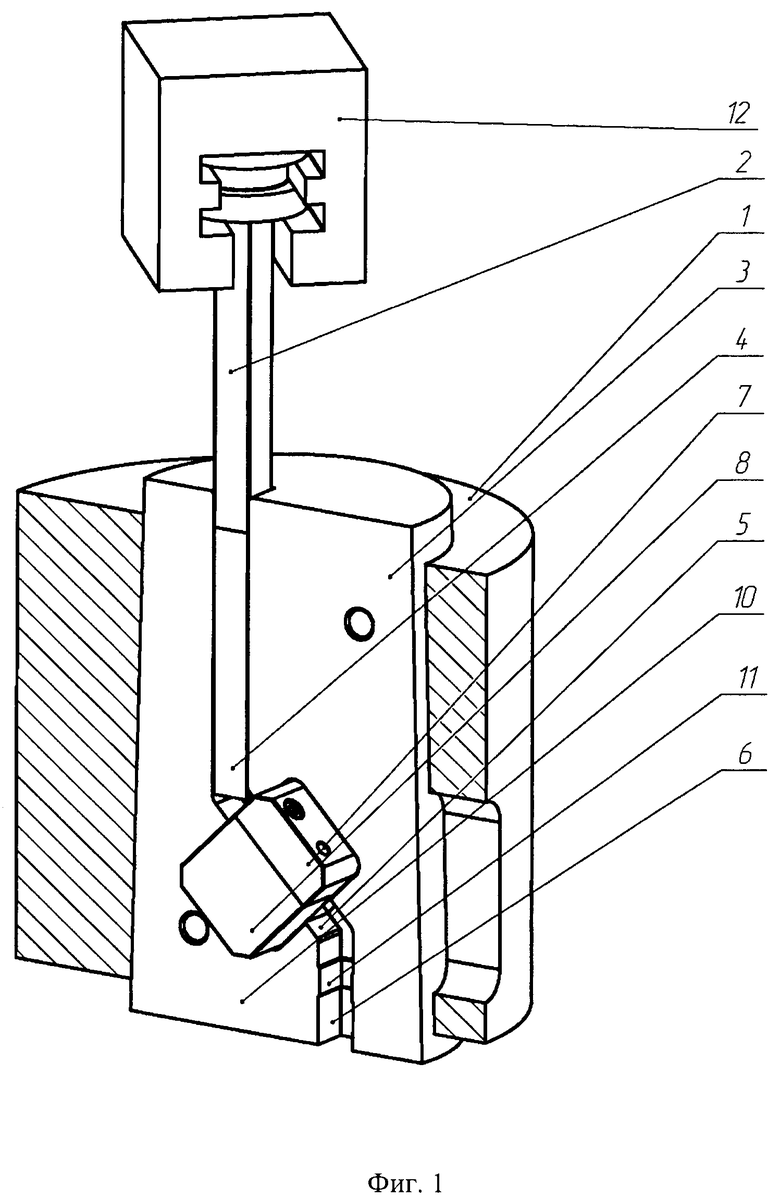

На фиг. 1 схематично изображен штамп для канального углового прессования. На фиг. 2 - положение вставок в пакете при формировании винтового канала. На фиг. 3 - унифицированная вставка пакета.

Заявленный штамп содержит бандаж 1, пуансон 2 и матрицу 3, по меньшей мере, с тремя пересекающимися приемным 4, промежуточным 5 и выходным 6 каналами, при этом приемный 4 и выходной 6 каналы имеют квадратное сечение, а промежуточный канал 5 выполнен винтовым, в штампе для равноканального углового прессования промежуточный канал 5 имеет прямоугольное сечение и образован двумя унифицированными вставками 7 и 8, скрепляемыми резьбовым соединением, например, винтами 9 в пакет, размещаемый в гнездах запрессованных в бандаж 1 полуматриц 10 (на фиг. 1 изображена одна полуматрица), соединенных по вертикальной плоскости разъема, при этом угол поворота винтовой линии промежуточного канала 5 на его длине выбран из диапазона 90°≤α≤180°.

В верхней части матрицы 3 в форме усеченного конуса, состоящей из двух полуматриц 10, сформирован приемный канал 4, а в нижней части матрицы 3 сформирован выходной канал 6, который снабжен калибрующим пояском 11, имеющим поперечные размеры (а-0,5) мм и (b-0,5) мм, где а и b - длины сторон прямоугольного сечения канала. Калибрующий поясок 11 необходим для компенсации упругих деформаций прессуемой заготовки по сечению, что обеспечивает возможность беспрепятственной установки заготовки в приемный канал 4 при повторном прессовании. Промежуточный канал 5 ограничен сверху приемным 4 и снизу выходным 6 каналами. Пуансон 2 выполнен призматическим и его сечение геометрически идентично сечению приемного канала 4. Пуансон 2 размещается в пуансонодержателе 12. Металлическая заготовка (на фиг. 1 не показана) помещается в приемный канал 4 и проталкивается пуансоном 2 в промежуточный канал 5, винтовая полость которого сформирована двумя унифицированными вставками 7 и 8.

Заявленный штамп работает следующим образом.

Перед прессованием на исходную заготовку высотой 150-200 мм наносят технологический смазочный материал. Далее заготовку с нанесенным смазочным материалом помещают в приемный канал 4 до места изменения его направления. Затем пуансон 2 вводят в приемный канал 4 до соприкосновения с верхним торцом заготовки. Во время прессования заготовку проталкивают пуансоном 2 в промежуточный канал 5. Перед входом в винтовую часть промежуточного канала 5 заготовка изменяет направление движения за счет поворота приемного канала 4 на заданный угол 110…135°. Здесь сосредоточен очаг деформации, в котором возникают деформации сдвига, они являются одним из факторов, влияющих на измельчение зеренной структуры металла заготовки. В промежуточном канале 5, имеющим винтообразные стенки, заготовка подвергается деформации скручиванием. Проходя промежуточный винтообразный канал 5 заготовка поворачивается вокруг продольной оси симметрии на заданный угол, выбран из диапазона 90°≤α≤180°. В штампе для равноканального углового прессования α=90°, т.е. одновременно с равноканальным угловым прессованием реализуется один из возможных маршрутов прессования Вс, предусматривающий поворот сечения заготовки при прохождении промежуточного винтового канала 5 на угол заданный угол α=90°. Процесс прессования продолжается до тех пор, пока верхний торец заготовки не приблизится на расстояние 3-5 мм к очагу деформации, сосредоточенному в месте изменения направления приемного канала 4. После этого пуансон 2 извлекают из приемного канала 4. Процесс прессования повторяется со следующей заготовкой. При этом вторая заготовка проталкивает первую, находящуюся в штампе в промежуточном канале 5, а затем и в выходной канал 6. Проходя через калибрующий поясок 11 выходного канала 6, заготовка уменьшает размеры поперечного сечения на 0,5 мм, что является достаточным для компенсации ее упругой деформации. Далее первая заготовка извлекается из выходного канала 6. При повторном прессовании заготовка беспрепятственно устанавливается в приемный канал 4. Таким образом, заготовка, подвергаясь двум актам деформации сдвигом и дополнительно одному акту деформации скручиванием, за счет чего одновременно реализуется один из маршрутов прессования Вс - заготовка поворачивается вокруг продольной оси на заданный угол α=90° и повышается интенсивность образования субмикрокристаллической структуры.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - упрощение конструкции штампа с одновременным обеспечением повышения надежности и травмобезопасности.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осуществления процесса обработки давлением металлов и сплавов для получения заготовок с повышенными механическими характеристиками за счет формирования в прессуемом металле субмикрокристаллической структуры за минимальное количество проходов заготовки через пересекающиеся каналы матрицы;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для канального углового прессования | 2018 |

|

RU2724231C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2706393C1 |

| ШТАМП ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2012 |

|

RU2509621C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2725487C2 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570605C1 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570606C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

Изобретение относится к области обработки металлов давлением и предназначено для получения заготовок с повышенными механическими характеристиками за счет формирования в прессуемом металле субмикрокристаллической структуры. Штамп содержит бандаж, пуансон и матрицу из запрессованных в бандаж полуматриц. Матрица имеет по меньшей мере три пересекающихся приемный, промежуточный и выходной канала. Приемный и выходной каналы имеют квадратное сечение. Промежуточный канал выполнен винтовым, имеет прямоугольное сечение и образован двумя вставками. Вставки скреплены посредством резьбового соединения в пакет, размещенный в гнездах полуматриц. Угол поворота α промежуточного винтового канала на его длине выбран из диапазона 90°≤ α≤ 180°. В результате обеспечивается повышение надежности штампа. 3 ил.

Штамп для равноканального углового прессования, содержащий бандаж, пуансон и матрицу из запрессованных в бандаж полуматриц, выполненную по меньшей мере с тремя пересекающимися приемным, промежуточным и выходным каналами, при этом приемный и выходной каналы имеют квадратное сечение, а промежуточный канал выполнен винтовым и образован двумя вставками, отличающийся тем, что промежуточный канал имеет прямоугольное сечение, вставки скреплены посредством резьбового соединения в пакет, размещенный в гнездах, выполненных в полуматрицах, соединенных по вертикальной плоскости разъема, при этом угол поворота α промежуточного винтового канала на его длине выбран из диапазона 90°≤ α≤ 180°.

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| Пакер | 1960 |

|

SU133440A1 |

| Способ очистки сточных вод | 1960 |

|

SU141441A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| EP 1861211 B1, 07.11.2012 | |||

| KR 1020050073129 A, 13.07.2005. | |||

Авторы

Даты

2019-11-18—Публикация

2018-06-21—Подача