Изобретение относится к области механообработки и может применяться при обработке торцов внутренних полостей, прилегающих к отверстию, например водило дифференциала привода колес автомобиля КАМАЗ.

Известно устройство - автоматическая обратная зенковка [1, с.514, рис.10.10]. Она состоит из корпуса, к которому прикреплен фланец. В корпусе закреплен сменный хвостовик, в котором на оси помещен поворотный резец. На хвостовик по шпонке надета сменная обойма, которая с помощью гайки присоединяется к ползуну, имеющему возможность во взаимодействии с пружиной перемещаться вдоль оси зенковки. На ползуне расположена втулка, на которой равномерно размещены шесть шипов. Шипы входят в пазы фланца, между которыми расположены впадины в виде полуцилиндров с радиусом, равным радиусу шипов. Против зубьев фланцев расположены со смещением на 15 градусов зубья венца.

Известно также устройство, состоящего из цековки, рычага («механическая рука») и жесткой направляющей оправки, закрепленной в шпинделе с помощью неразрезных пружинных муфт и поводка [2, с.298, рис.217]. Цековка вставлена в рычаг и может в нем вращаться. Когда деталь подходит к позиции обработки, рычаг автоматически опускается и вводит цековку в проушину. Головка из вертикального положения переходит в горизонтальное, шпиндель получает поступательное движение, оправка проходит через цековку, шлицы оправки, попадая в пазы на торце цековки, сообщают ей вращение и осевую подачу. Когда цикл закончен, шпиндель отходит и головка откидывается, поворачиваясь вокруг оси, под воздействием пружины рычаг отходит вправо, выводит цековку из зоны обработки, и деталь передвигается на следующую позицию.

Недостатком известной конструкции является то, что она требует наличия дополнительной опоры для придания жесткости оправке, что исключает ее применение в случае невозможности создания таковой. И так как есть зазоры в опорах, возможен перекос инструмента.

Предлагаемое изобретение направлено на повышение точности механической обработки заготовок типа водила дифференциала привода колес автомобиля КАМАЗ или имеющих проушины путем совмещения обработки отверстий свыше 30 мм и прилегающих к ним торцов внутренних полостей в одном установе, а также за счет лучшего центрирования инструмента.

Сущность изобретения состоит в следующем: устройство содержит оправку с подводом жидкости, двустороннюю зенковку или цековку, позиционируемую с помощью автооператора. Автооператор вводит зенковку или цековку через окно в заготовке и совмещает ось зенковки или цековки с осью отверстий в заготовке. Оправка, содержащая гидроцилиндр, устанавливается в шпинделе станка и вводится в отверстия заготовки. Шток, перемещаясь вверх, действует на упоры и шпонки, выталкивая их из пазов. При этом фиксируется зенковка или цековка и обеспечивается передача крутящего момента. Одновременно масло подводится к карманам. Благодаря расположению и форме карманов при вращении оправки в зазоре между ней и отверстиями заготовки создается гидродинамический эффект, центрирующий оправку по оси отверстий. Подача осуществляется шпинделем.

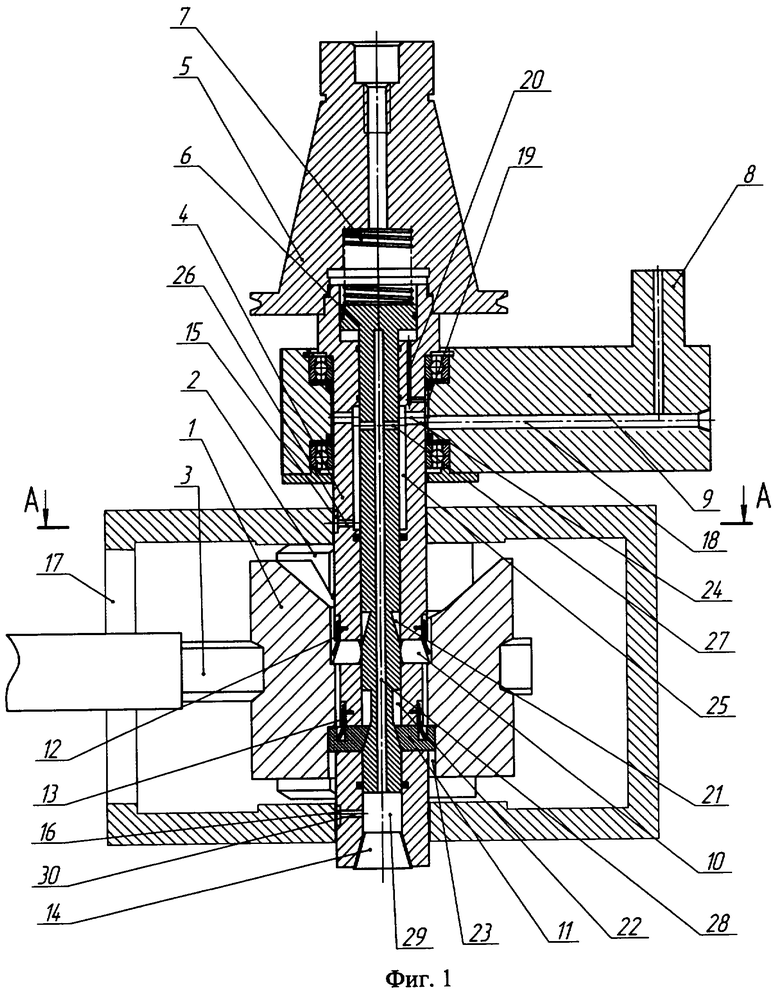

На фиг.1 показан осевой разрез устройства, на фиг.2 - поперечный разрез А-А устройства по опорной поверхности.

Устройство состоит из двусторонней зенковки 1 со вставными ножами 2, позиционируемой с помощью автооператора 3, оправки. Оправка состоит из хвостовика 5, к которому на резьбе крепится втулка 4. Внутри втулки 4 имеется гидроцилиндр одностороннего действия, состоящий из штока 6 и пружины 7. К гидроцилиндру масло подводится от разъема 8 через муфту 9. В пазы втулки 4 вставляются выдвижные упоры 10 и шпонки 11. В исходном положении упоры и шпонки удерживаются пластинчатыми пружинами 12, 13. Полость втулки 4 снизу закрывается пробкой 14. На поверхности втулки выфрезерованы карманы 15,16 для создания гидродинамического эффекта.

Автооператор 3 вводит зенковку 1 через окно в заготовке 17 и совмещает ось зенковки 1 с осью отверстий в заготовке. Оправка устанавливается в шпинделе станка и вводится в отверстия заготовки 17. Через разъем 8 и муфту 9 масло через отверстия 18, 19, 20 подводится в нижнюю полость гидроцилиндра. Шток 6 перемещается вверх, при этом его вырезы 21, 22 действуют на упоры 10 и шпонки 11, выталкивая их из пазов. Вырезы на штоке расположены так, что сперва выдвигаются упоры 10, обеспечивая базу для зенковки 1. При дальнейшем движении штока 6 вверх выдвигаются шпонки 11 из пазов, прижимая зенковку 1 к упорам 10. Шпонки 11 входят в пазы 23 на зенковке 1, обеспечивая передачу на нее крутящего момента. Одновременно через отверстия 18, 24 масло подводится во внутреннюю полость 25 втулки, далее через отверстия 26 - к карманам 15. Одновременно через отверстия 27, 28, полость 29 и отверстия 30 масло подводится к нижнему ряду карманов 16. Благодаря расположению и форме карманов при вращении оправки в зазоре создается гидродинамический эффект, центрирующий оправку по оси отверстий.

По окончании обработки отверстия шпиндель с оправкой останавливается, подача масла через муфту 9 прекращается. Под действием пружины 7 шток 6 перемещается вниз, при этом под действием пластинчатых пружин 12, 13 упоры 10 и шпонки 11 задвигаются в пазы и в широкие части вырезов 21, 22. Автооператор 3 захватывает зенковку 1, движением шпинделя вверх оправка выводится из заготовки 17, автооператор 3 выводит зенковку 1 из окна заготовки.

Технико-экономическая или иная эффективность состоят в том, что совмещение обработки отверстий и прилегающих к ним внутренних торцов в одной установке и использование для лучшего центрирования гидродинамического эффекта позволяет повысить точность и снизить трудоемкость технологической операции.

Использованная литература

1. Справочник конструктора-инструментальщика. Под общей редакцией В.И. Баранчикова. - М.: Машиностроение, 1994. - 560 с, ил. - (Библиотека конструктора).

2. Фрумин Ю.Л. Комплексное проектирование инструментальной оснастки. - М.: Машиностроение, 1987. - 344 с, ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ТОРЦОВ, ПРИЛЕГАЮЩИХ К ОТВЕРСТИЮ КОРПУСНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2381090C2 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| АВТООПЕРАТОР | 1972 |

|

SU344960A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| ИНСТРУМЕНТ БЕЗРЕЗЬБОВОГО КРЕПЛЕНИЯ ПОЛЫХ ПРОБОК, ГЕРМЕТИЗИРУЮЩИХ ЦИРКУЛЯЦИОННЫЕ ОТВЕРСТИЯ В КОРПУСЕ СКВАЖИННОГО ФИЛЬТРА | 2005 |

|

RU2312209C2 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

Устройство содержит двустороннюю зенковку или цековку, позиционируемую с помощью автооператора, и оправку. Для повышения точности обработки за счет улучшения центрирования зенковки или цековки оно снабжено размещенными в оправке выдвижными упорами и шпонками, предназначенными для закрепления зенковки или цековки с помощью встроенного гидроцилиндра. При этом для обеспечения точности взаимного расположения оси отверстия и торцовой прилегающей поверхности за счет центрирования оправки по поверхностям отверстий заготовки посредством гидродинамического эффекта в оправке выполнены карманы, соединенные с отверстиями для подачи в них масла. 2 ил.

Устройство для обработки внутренних торцов, прилегающих к отверстию корпусной детали, содержащее двустороннюю зенковку или цековку, позиционируемую с помощью автооператора, и оправку, отличающееся тем, что оно снабжено размещенными в оправке выдвижными упорами и шпонками, предназначенными для закрепления зенковки или цековки с помощью встроенного гидроцилиндра, при этом для обеспечения точности взаимного расположения оси отверстия и торцовой прилегающей поверхности за счет центрирования оправки по поверхностям отверстий заготовки посредством гидродинамического эффекта в оправке выполнены карманы, соединенные с отверстиями для подачи в них масла.

| ФРУМИН Ю.Л | |||

| Комплексное проектирование инструментальной оснастки | |||

| - М.: Машиностроение, 1987, с.298, рис.217 | |||

| Устройство к сверлильному станку для зенковки отверстий с обратной стороны | 1982 |

|

SU1139574A1 |

| Устройство для снятия фасок | 1988 |

|

SU1690961A1 |

| Устройство к сверлильному станку для зенкерования отверстий с обратной стороны | 2002 |

|

RU2225283C1 |

| ЗАЩИТНОЕ ОГРАЖДЕНИЕ к ДЕРЕВООБРАБАТЫВАЮЩЕМУСТАНКУ | 0 |

|

SU315601A1 |

Авторы

Даты

2009-04-27—Публикация

2007-11-15—Подача