Изобретение относится к металлургическому производству, а именно к очистке от окалины поверхности круглых непрерывнолитых заготовок непосредственно на машине непрерывной разливки стали после порезки, может быть использовано в других технологических процессах для очистки от окалины, ржавчины, загрязнения длинномерных и мерных цилиндрических изделий (круглый прокат, катанка, трубы) и может найти применение на трубных, метизных и машиностроительных заводах.

Известно устройство для механического удаления окалины (авторское свидетельство СССР №192152, В21В, 1964). Устройство состоит из двух роторных шаберов, представляющих собой вращающиеся барабаны, расположенные над и под рольгангом.

Известно устройство для очистки круглого проката от окалины (авторское свидетельство СССР №1572724, В21В, 1988). Изделие очищается при прохождении его через ряд косорасположенных относительно продольной оси устройства пар роликов.

Недостатком работы этих устройств является недостаточное качество обработки поверхности в результате неполного охвата периметра поперечного сечения изделий и сложность перестраивания оборудования при замене сортамента и при изменении требований к обрабатываемой поверхности.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для зачистки длинномерного круглого проката (авторское свидетельство СССР №608576, В21В, 1976). Устройство представляет собой последовательно расположенные пары иглофрез, имеющие форму гиперболоида и охватывающие изделие в местах контакта, а оси иглофрез образуют угол 15-75 градусов с продольной осью изделия.

Такое устройство не позволяет качественно очищать всю поверхность изделия. Приемлемое качество достигается только при наличии нескольких подобных устройств, расположенных вдоль оси проката.

Цель изобретения - повышение качества очистки поверхности цилиндрических изделий при реализации различных требований к степени обработки.

Этот результат достигается за счет того, что устройство механической очистки цилиндрических изделий включает последовательно расположенные клети валков - обдирающих с установленным на них инструментом, снабженные приводом вращения. Рабочие поверхности валков - обдирающих имеют глобоидный контур поверхности и охватывают изделие по периметру, а клеть состоит из трех, установленных в одной плоскости валков - обдирающих, расположенных равноудаленно друг от друга и от оси вертикального сечения изделия, проходящего между ними. Инструмент валков - обдирающих конструктивно выполнен в виде щеток, шаберов, иглофрез или комбинированным. Тройки валков - обдирающих в последовательно установленных клетях можно ориентировать под разным углом по отношению к тройкам валков - обдирающих соседних клетей. Привод передает вращение валкам - обдирающим через конические шестерни с равным числом зубьев. Клеть заключена в камеру с желобами для сбора и удаления окалины после механической очистки поверхности цилиндрических изделий.

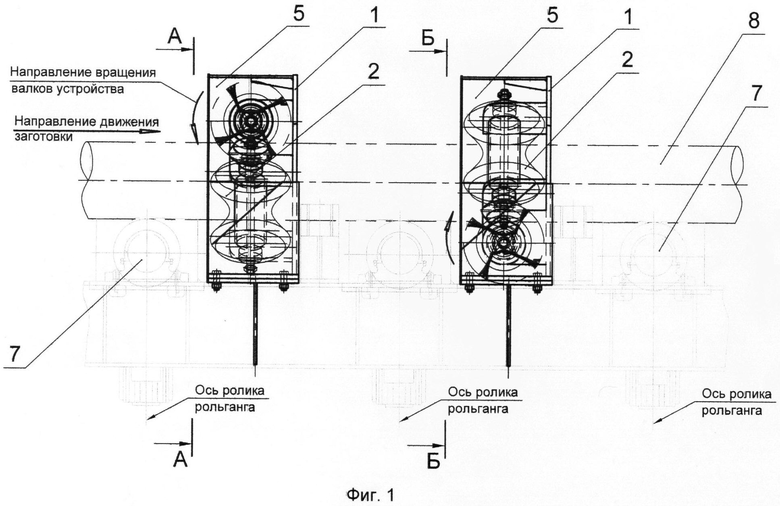

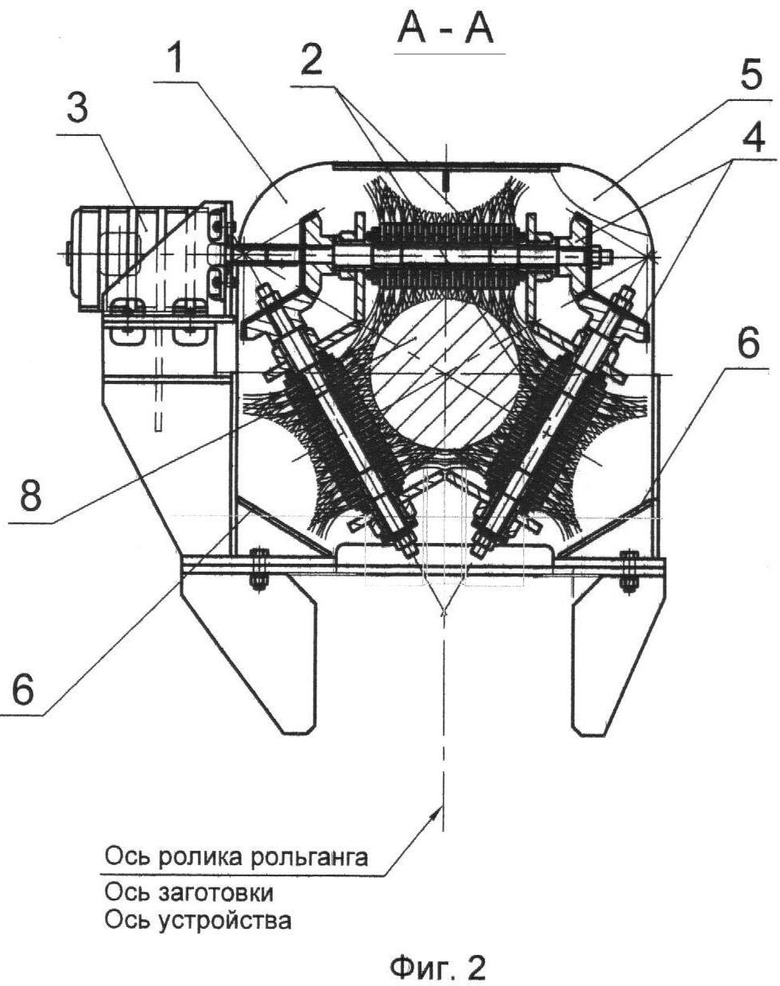

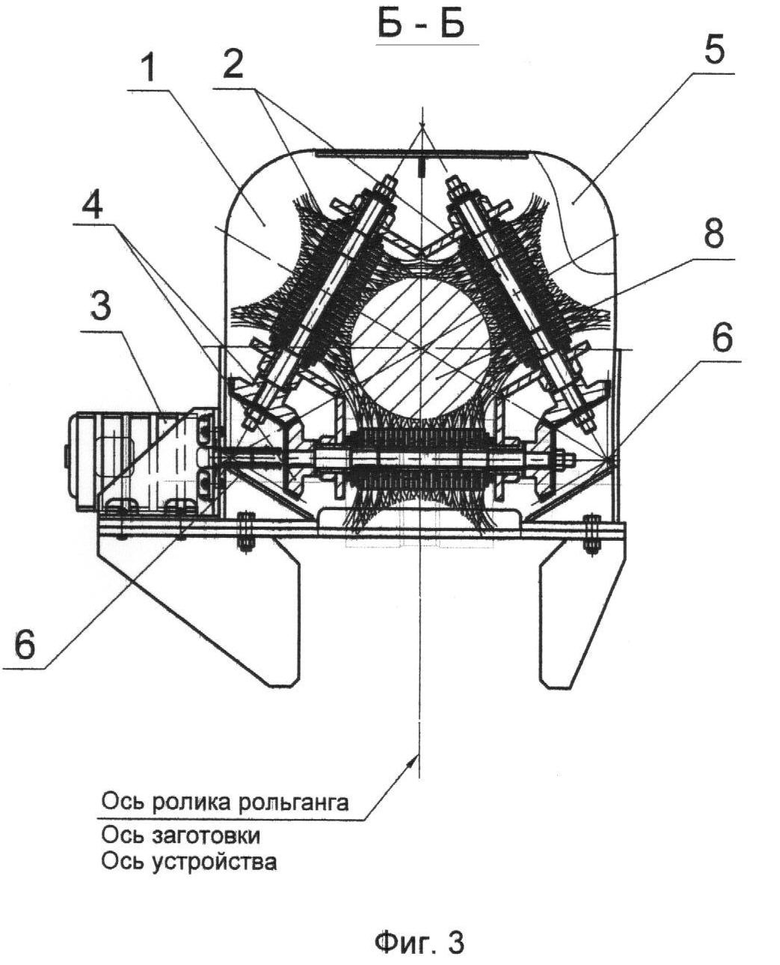

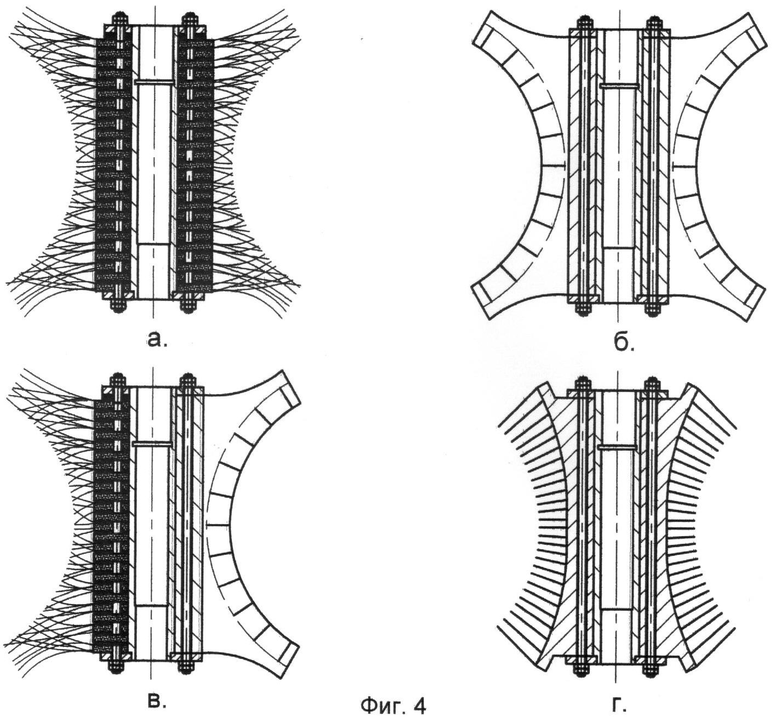

На фиг.1, 2 и 3 изображено устройство механической очистки цилиндрических изделий. На фиг.4 - варианты инструмента валков - обдирающих (а - щетки, б - шаберы, в - комбинированный, г - иглофрезы).

Устройство состоит из клети 1 с валками - обдирающими 2, снабженными приводом вращения 3, передающим вращение валкам - обдирающим 2 через конические шестерни 4. Клеть 1, размещенная внутри камеры 5 с желобами 6 для сбора и удаления окалины, устанавливается между приводными роликами 7 рольганга и выставляется соосно с изделием 8.

В устройстве может использоваться несколько клетей 1 в зависимости от предъявляемых требований к качеству поверхности. При этом каждая тройка валков - обдирающих 2 в одной клети 1 может быть ориентирована под разными углами по отношению к тройкам валков - обдирающих 2 соседних клетей, как это показано на фиг.2 и 3, что увеличивает эффективность очистки. А инструмент валков - обдирающих 2 конструктивно может быть выполнен в виде щеток, шаберов, комбинированным или в виде иглофрез.

Предъявляемые требования могут включать в себя: снятие окалины, шабровку поверхности изделия, снятие поверхностного слоя металла заданной толщины, а также двух-, трех- и т.д. кратное снятие окалины, шабровку и снятие поверхностного слоя за один проход изделия.

Устройство работает следующим образом.

Изделие 8 подается по приводным роликам 7 рольганга к первой клети 1 устройства. Привод вращения 3 через конические шестерни 4 с равным числом зубьев передает вращение валкам - обдирающим 2, так, что образованный равносторонний треугольник вокруг цилиндрического изделия 8 обеспечивает равномерную круговую обработку валками - обдирающими 2 поверхности изделия. Учитывая упругость валков - обдирающих 2 и образованный ими глобоидный контур поверхности, охватывающий изделие 8 по периметру, можно охватывать определенный диапазон диаметров без переналадки устройства. А для переналадки на другой диапазон диаметров необходимо установить инструмент валков - обдирающих 2 нужного диаметра и конструктивного исполнения (см. фиг.4), отрегулировав положение клети 1 по оси изделия 8. Так при снятии окалины с нагретой заготовки используют инструмент валков - обдирающих 2 в виде щеток, в виде иглофрез - при холодной заготовке. При очистке изделия 8 от ржавчины используют инструмент валков - обдирающих 2 в виде шаберов. Для снятия загрязнений и ржавчины используют комбинированный инструмент. Управляя приводом вращения 3 при помощи пуско-наладочной аппаратуры, изменяют направление вращения относительно движения заготовки и скорость вращения валков - обдирающих 2. Это позволяет включить устройство в полуавтоматическую или автоматическую технологическую линию. В результате работы устройства окалина и стружка осыпаются по желобам 6 в нижнюю часть камеры 5 и утилизируются.

Использование предлагаемого устройства в мартеновском цехе ОАО «Таганрогский металлургический завод» в технологической линии производства непрерывной литой цилиндрической заготовки при использовании двух клетей с углом смещения между тройками валков - обдирающих 60 градусов и использовании инструмента валков в виде щеток с направлением вращения, совпадающим с направлением движения заготовки, позволило обеспечить качественную очистку поверхности от окалины. В перспективе в ОАО «Таганрогский металлургический завод» намечено использование устройств механической очистки цилиндрических изделий в технологических линиях для подготовки поверхности труб перед ультразвуковым контролем, а также для подготовки поверхности труб перед покраской.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149725C1 |

| Устройство для очистки проволоки | 1979 |

|

SU825199A1 |

| Устройство для очистки длинномерного материала | 1980 |

|

SU1030057A1 |

| Окалиносниматель | 1975 |

|

SU524582A2 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1978 |

|

SU719708A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЛИ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2456376C2 |

| Устройство для зачистки длинномерного круглого проката | 1986 |

|

SU1380828A1 |

| Устройство для зачистки длинномерного круглого проката | 1976 |

|

SU608576A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149724C1 |

Изобретение предназначено для повышения качества очистки поверхности цилиндрических изделий при выполнении различных требований к степени обработки при очистке от окалины, ржавчины, загрязнения цилиндрических изделий на трубных, метизных и машиностроительных заводах. Устройство содержит последовательно расположенные клети обдирающих валков с установленным на них инструментом, снабженные приводом вращения. Высокое качество очистки без переналадки в широком диапазоне диаметров изделий обеспечивается за счет того, что валки выполнены упругими, их рабочие поверхности имеют глобоидный контур и охватывают изделие по периметру, клеть состоит из трех установленных в одной плоскости валков, расположенных равноудаленно друг от друга и от оси изделия, проходящего между ними. Инструмент валков - обдирающих конструктивно выполнен в виде щеток, шаберов, иглофрез или комбинированным, а сами тройки валков в последовательно установленных клетях можно ориентировать под разным углом по отношению к тройкам валков соседних клетей. Привод передает вращение валкам - обдирающим через конические шестерни с равным числом зубьев, а клеть заключена в камеру с желобами для сбора и удаления окалины после механической очистки поверхности цилиндрических изделий. 3 з.п. ф-лы, 4 ил.

1. Устройство механической очистки цилиндрических изделий, содержащее последовательно расположенные клети с размещенными в них обдирающими валками с установленным на валках инструментом, снабженные приводом вращения валков, отличающееся тем, что валки выполнены упругими с рабочими поверхностями, имеющими глобоидный контур и охватывающими изделие по периметру, клети содержат по три установленных в одной плоскости валка, равноудаленных друг от друга и от оси изделия, проходящего между ними, при этом комплекты валков смежных клетей ориентированны под разными углами друг относительно друга.

2. Устройство по п.1, отличающееся тем, что инструмент валков выполнен в виде щеток, шаберов, иглофрез или их комбинации.

3. Устройство по п.1, отличающееся тем, что привод выполнен с возможностью передачи вращения валкам через конические шестерни с равным числом зубьев.

4. Устройство по п.1, отличающееся тем, что клеть размещена в камере с желобами для сбора и удаления окалины после механической очистки поверхности цилиндрических изделий.

| Устройство для зачистки длинномерного круглого проката | 1976 |

|

SU608576A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ УГЛОВ | 0 |

|

SU168894A1 |

| Устройство для чистки швейных изделий | 1976 |

|

SU607863A1 |

| JP 2003320416 А, 11.11.2003. | |||

Авторы

Даты

2010-03-10—Публикация

2008-06-09—Подача