Настоящее изобретение относится к способу осадки для придания определенной формы металлической заготовке, способу для подготовки заготовки к кузнечно-прессовой обработке в соответствии со способом осадки и устройством для осуществления способа осадки.

Кованные металлические детали, как правило, получаются при помощи ковки заготовок или болванок, которые представляют собой сырьевые заготовки из полуфабрикатных металлических частей в основном в форме брусков, используемых в качестве основных элементов для образования детали, которую необходимо получить при помощи ковки, при этом их объем соответствует объему последней, увеличенному на объем, потерянный в ходе ковки. Например, в турбореактивном двигателе лопастные диски или барабан компрессора получают при помощи кузнечно-прессовой обработки металлических заготовок.

В отрасли авиатехники критерии безопасности являются ограничивающими и налагают проверки на все этапы изготовления. Заготовки должны подвергаться особой проверке, например, при помощи ультразвука с целью выявления наличия включений или дефектов в металле, которые находятся в основе трещин в течение ковки и, возможно, повреждений обработанной части. Для обеспечения удовлетворительной проверки при помощи ультразвука последние стандарты требуют относительно маленького сечения для заготовок, в особенности в области авиатехники, порядка от 150 до 330 мм для металлических заготовок на основе никеля или титана. Если обработанные детали турбореактивного двигателя имеют большой объем, заготовки, следовательно, должны обладать большим отношением длины к ширине для компенсации их маленького сечения.

Следовательно, эти заготовки, для которых отношение длины к диаметру сечения, т.е. отношение длины к ширине, может изначально быть порядка 12 к 1, должны быть обработаны множество раз для получения заготовок, отношение длины к ширине которых в особом случае по существу равна 3 к 1, т.е. показатель, при котором их можно подвергать кузнечно-прессовой обработке без их заключения по бокам, какого-либо риска изгиба или создания дефекта в волокнах металла. Значения, приведенные здесь, соответствуют металлическим заготовкам на основе никеля или титана при реологии, используемой для изготовления частей турбореактивного двигателя. Под обработкой подразумевается горячая деформация металлической детали с целью получения увеличения в диаметре и уменьшения длины при равном объеме. Обработка здесь достигается при помощи осадки, т.е. при приложении к металлической заготовке давления.

Согласно предшествующему уровню техники было предложены устройства осадки для придания определенной формы металлическим заготовкам, содержащие две половины оболочки, каждая из которых включает в себя корпус в форме усеченного конуса. Заготовка помещалась в нижнюю половину оболочки, две половины оболочки прижимались друг к другу штампом для обеспечения осадки заготовки, которая принимала форму, в данном случае с шестиугольным продольным сечением, соответствующую корпусу между половинами оболочки. Однако требовалось несколько операций осадки для получения заготовки, которую можно использовать для ковки.

Так как основные заготовки, т.е. заготовки, выполненные до первой осадки, обладают большим отношением длины к ширине, существует риск изгиба при осадке. Поэтому необходимо произвести большое количество операций осадки, причем отношение длины к ширине лишь слегка уменьшается на каждой из операций с целью получения заготовки со сниженным риском изгиба, но не исключая его. Так как геометрия оболочек постоянна, необходимо иметь столько осадочных устройств, сколько существует геометрических форм заготовок, причем как с точки зрения их сечения, так и с точки зрения их длины; поэтому количество требуемых устройств очень велико, с одной стороны, из-за различных геометрических форм и объемов частей турбореактивного двигателя и, с другой стороны, из-за необходимости осуществления большого количества операций осадки. Более того, размеры устройств согласно предшествующему уровню техники являются большими из-за использования двух полуоболочек. Полученные заготовки уже имеют форму листовых заготовок, так как они соответствуют форме двух полуоболочек, что может быть помехой при их ковке; металлические заусенцы, образованные в месте контакта между двумя полуоболочками, должны быть дополнительно устранены при помощи механической обработки. В итоге потери тепла в ходе выполнения осадки становятся большими, так как заготовка проходит между двумя полуоболочками на расстоянии друг от друга и, следовательно, находится в контакте с воздухом.

Целью настоящего изобретения является устранение этих недостатков.

С этой целью согласно изобретению создан способ подготовки металлической заготовки с отношением длины к ширине, превышающим 12 к 1, к кузнечно-прессовой обработке, включающий осадку заготовки множество раз до получения отношения длины к ширине, по существу равного 3 к 1, при этом осадку заготовки осуществляют в осадочной емкости в виде цилиндрического корпуса, в который заготовку, по меньшей мере, частично помещают по длине путем приложения к заготовке давления в направлении ее длины от штампа до заполнения заготовкой всего сечения цилиндрического корпуса с уменьшением отношения длины заготовки к ширине и получения цилиндрической заготовки с сечением, равным сечению цилиндрического корпуса.

Посредством настоящего изобретения можно получить степень обработки, т.е. отношение длины заготовки до обработки к длине заготовки после обработки, более 30%, при этом на обработанной заготовке не выявлено ни изгибов, ни нарушений волокна. Таким образом возможно снизить количество осадочных операций. Более того, полученная заготовка имеет цилиндрическую форму, которую позже легче выковать в любую другую форму. Так как штамп может иметь меньшие размеры, чем полуоболочки согласно предшествующему уровню техники, можно уменьшить габариты всего устройства. Так как заготовка, по меньшей мере, частично проходит в цилиндрическом корпусе, потери тепла снижаются и устраняются требующие механической обработки заусенцы, поскольку заготовка полностью проходит в корпусе в конце осадки. Дополнительно согласно способу операция осадки может быть остановлена при достижении определенного напряжения штампа, что обеспечивает лучшее управление в ходе операции по сравнению с предшествующим уровнем техники, где операция прекращается только тогда, когда две полуоболочки входят в контакт независимо от заготовки, которая заключена в них. Более того, при таком способе осадки, который осуществляется в закрытом объеме (т.е. из образованной емкости, образованной корпусом и штампом, может выходить только воздух, а не металл), в конечном счете согласно способу получается заготовка цилиндрической формы, волокна которой по существу параллельны оси цилиндра; причем такая особенность является преимущественной для авиатехнической области применения.

Предпочтительно корпус имеет диаметр до 1,35 диаметра сечения заготовки.

Предпочтительно используют осадочное устройство, включающее в себя осадочную емкость с цилиндрическим корпусом для размещения заготовки и штамп для приложения давления к заготовке.

Предпочтительно штамп приводят в действие прессовочным столом.

Предпочтительно глубину корпуса регулируют в соответствии с размерами заготовки.

Предпочтительно в дно корпуса размещают, по меньшей мере, один блок для регулирования глубины корпуса.

Предпочтительно осадочную емкость, по меньшей мере, частично выполняют из стали.

Предпочтительно диаметр цилиндрического корпуса составляет от 150 до 500 мм.

Предпочтительно используют цилиндр для перемещения осаженной заготовки.

Предпочтительно дно цилиндрического корпуса обеспечивают углублением для центрирования и предварительного формирования заготовки.

Предпочтительно поверхность штампа для приложения давления к заготовке обеспечивают углублением для центрирования и предварительного формирования заготовки.

Кроме того, согласно изобретению можно использовать одно устройство для заготовок с различными отношениями длины к ширине, что снижает количество используемых устройств и, следовательно, большие габариты и стоимость производства.

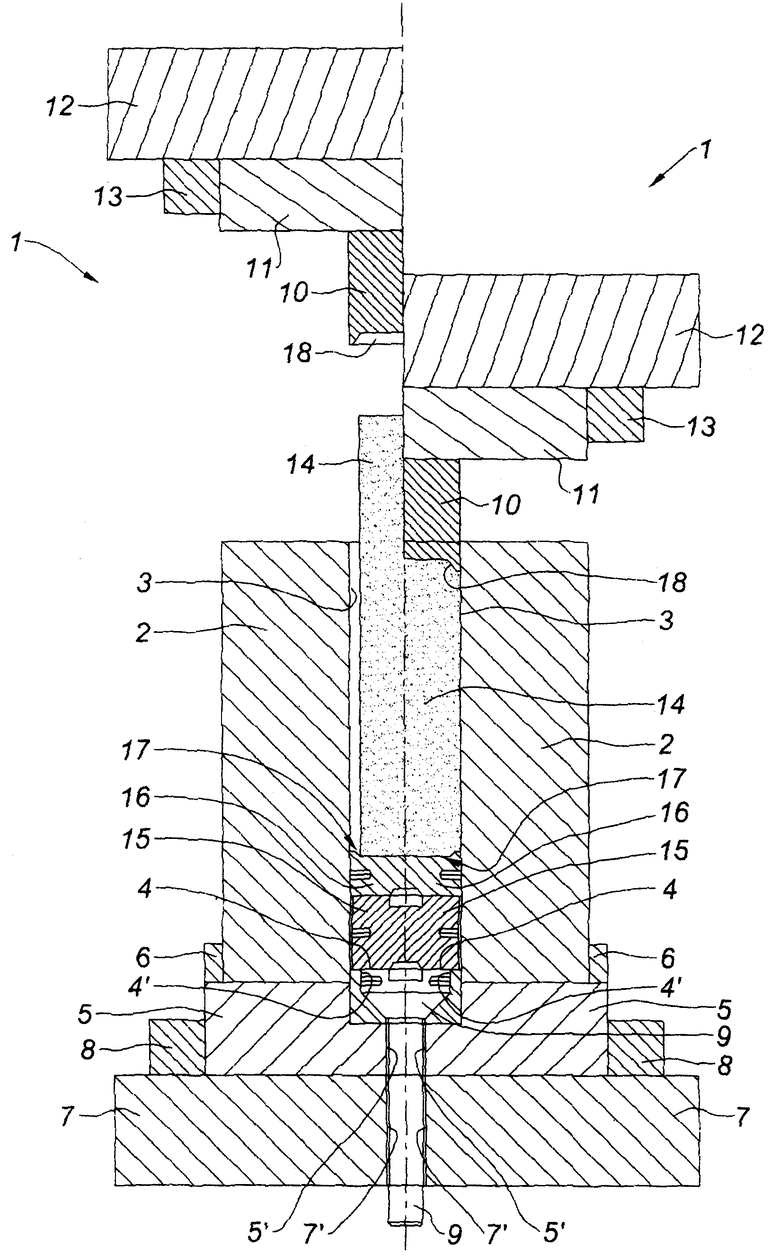

Изобретение станет более понятным при прочтении последующего описания предпочтительного варианта воплощения изобретения, выполненного со ссылкой на один прилагаемый чертеж, который иллюстрирует схематичный вид сбоку в разрезе устройства согласно настоящему изобретению, при этом на левой половине чертежа - когда штамп находится в верхнем положении, а на правой половине чертежа - когда штамп находится в нижнем положении.

Осадочное устройство 1 включает в себя осадочную емкость 2, имеющую в этом конкретном случае цилиндрическую форму и выполненную из стали. Емкость 2 включает в себя корпус 3, или гильзу 3, имеющий цилиндрическую форму, центрированный относительно сечения емкости 2 и включающий в себя дно 4. Емкость 2 расположена на опорном столе 5, также выполненном из стали, который включает в себя фланец 6 для центрирования емкости 2. Стол 5 опирается на нижний прессовочный стол 7, жестко закрепленный и выполненный из стали, который включает в себя фланец 8 для центрирования стола 5, на который опирается емкость 2.

Здесь дно 4 корпуса 3 имеет проточку 4' для прохождения через нее цилиндра 9, который также проходит через проточки 5', 7', выполненные в столе 5, поддерживающем емкость 2, и нижнем прессовочном столе 7 соответственно. В ходе операции осадки верхняя поверхность цилиндра 9, идеально прилегающая к проточке 4' дна 4, может в данном случае обеспечивать функцию дна корпуса 3.

Осадочное устройство 1 включает в себя над емкостью 2 штамп 10 цилиндрической формы, поддерживаемый на своем верхнем конце пластиной 11 штампа, которая постоянно присоединена к верхнему прессовочному столу 12, включающему в себя фланец 13 для центрирования пластины 11 штампа. Все эти элементы в данном случае выполнены из стали. Верхний прессовочный стол 12 выполнен с возможностью поступательного и вертикального передвижения вдоль оси штампа 10. Сечение штампа 10 соответствует сечению корпуса 3 емкости 2.

Корпус 3 предназначен для размещения металлической заготовки 14. Он предназначен также для возможности размещения на его дне 4 и, в частности, на верхней поверхности цилиндра 9 блоков 15, 16, выполненных в данном случае из стали. На чертеже их два, и они расположены друг над другом. Эти блоки 15, 16, сечение которых соответствует сечению корпуса 3 емкости 2, позволяют регулировать глубину корпуса 3 в соответствии с длиной заготовки 14, подлежащей осадке. Поэтому верхняя поверхность верхнего блока 16 выполняет функцию дна для заготовки 14.

Здесь дно корпуса 3, независимо от того, является ли оно верхней поверхностью цилиндра 9 или верхней поверхностью блока 16, включает в себя углубление 17 для центрирования и предварительного образования заготовки 14. В этом конкретном случае углубление 17 включает в себя маленький фланец по своей периферии, образующий плечо, расстояние от которого до оси цилиндра, образованного корпусом 3, равно радиусу заготовки 14 до ее обработки. Таким образом, когда заготовка 14 помещается в корпус 3, она центрируется плечом углубления 17. Более того, углубление 17 может быть расположено таким образом, чтобы можно было предварительно образовать конец заготовки 14 в соответствии с формой, которая будет придана окончательной детали посредством ковки заготовки 14, как только завершаться операции осадки.

Нижняя поверхность штампа 10, предназначенная для контакта с верхней поверхностью заготовки 14 для ее прессования и обеспечения ее осадки, также включает в себя углубление 18 для центрирования и предварительного формирования заготовки 14 в соответствии с тем же критерием, что и углубление 17 дна корпуса 3.

Теперь будет более подробно описана операция осадки или способ придания определенной формы заготовке 14.

Заготовка 14 может быть первичной заготовкой, которая еще не была осажена, или заготовкой, которая уже была подвергнута одной или более осадочным операциям. Она имеет сечение конкретного диаметра, причем в данном случае предпочтительно между 150 и 500 мм. Осадочное устройство 1 выбирается в соответствии с диаметром заготовки 14; при этом диаметр корпуса 3 устройства 1 больше диаметра заготовки 14 и предпочтительно составляет 1,35 от диаметра заготовки 14, причем в данном случае он равен 1,3 диаметра заготовки 14. В соответствии с длиной заготовки 14, блоки 15 и 16 могут быть заранее помещены на дно корпуса 3 для регулирования глубины.

Заготовка 14 предварительно нагревается, например, до температуры 985-1100°С, если она выполнена из металла на основе никеля, или до 920-950°С, если она выполнена из металла на основе титана. Кроме того, она подвергается стандартным реологическим условиям для осадки. Емкость 2, выполненная из стали, также предварительно нагревается, например, до температуры 400-500°С, так что сталь не находится в диапазоне хрупкой связи. Емкость 2 имеет массивные размеры, причем в этом частном случае более массивные, чем требуется механическими критериями, так что тепло лучше удерживается.

Заготовка 14 помещается в корпус 3, где он центрируется углублением 17 на верхнем блоке 16. Для обеспечения оптимального центрирования заготовки 14 и устранения соприкосновения ее стенок со стенками корпуса 3, которое может вызвать дефекты при ковке, оператор или зажимной механизм может дополнительно удерживать блок 14 центрированным по его боковым стенкам около верхнего конца. Заготовка 14 может быть покрыта стекловидным веществом при помощи слоя эмали, посредством чего может быть обеспечено смазывание устройства 1. Это смазывание может быть достигнуто замасливанием или промазыванием.

Верхний прессовочный стол 12, изначально находящийся в верхнем положении (на левой половине чертежа), затем снижается посредством стандартного прессовочного гидравлического механизма, передвигая штамп 10 по направлению к верхнему концу заготовки 14. Затем имеет место осадка, при этом штамп 10 оказывает под действием прессовочного стола 12 давление на заготовку 14, которая осаживается, так как она содержится в этом частном случае изначально на три четверти своей высоты в корпусе 3. Штамп 10 проходит вниз в ходе операции осадки со скоростью от 10 до 20 м/с. Осадка заготовки 14 выражается снижением ее длины и увеличением ее сечения.

Операция осадки прекращается, когда возникает определенное напряжение на заготовке 14. Теперь заготовка 14 по существу заполняет все сечение корпуса, при этом ее сечение увеличилось на 30%, а ее длина уменьшилась соответственно, так как не происходит изменение объема. В этой ситуации штамп находится в нижнем положении, как показано на правой половине чертежа. Заготовке 14 фактически была придана определенная форма осадкой.

Затем штамп 10 выходит из корпуса 3. Цилиндр 9, приводимый в действие специальным устройством, поднимается вверх и выталкивает назад в этом направлении блоки 15, 16 и заготовку 14 для выхода заготовки 14 из корпуса 3. Теперь заготовка 14 может быть либо удалена, либо заново осажена, либо, если отношение ее длины к диаметру достигло приемлемого значения (в данном случае 3 к 1), куется для изготовления окончательной детали, здесь - диска лопатки или барабана компрессора турбореактивного двигателя.

Цилиндр 9 может быть опять перемещен вниз. Блоки 15, 16 могут быть удалены или заменены посредством поднятия емкости 2, что приводит к их высвобождению и обеспечивает к ним доступ.

Таким образом, возможно подготовить заготовку, для которой начальное отношение длины к ширине больше, чем 12 к 1, к кузнечно-прессовой обработке посредством неоднократной осадки заготовки в соответствии со способом, который только что был описан, до тех пор, пока не будет достигнуто отношение длины к ширине, по существу равное 3 к 1.

Посредством осадочного устройства 1 согласно настоящему изобретению возможно осадить заготовку 14 с большим отношением длины к ширине, как правило, с отношением более чем 12 к 1 без какого-либо риска изгиба, так как заготовка 14 либо частично, либо полностью удерживается в цилиндрическом корпусе 3. Более того, в результате получается цилиндрическая обработанная заготовка 14, которая является простой для ковки в соответствии с любой формой, причем ковка может быть облегчена предварительным формированием концов заготовки 14 углублениями 17, 18 дна корпуса 3 и нижней поверхности штампа 10.

Благодаря удержанию заготовки 14 в корпусе потери тепла по ее периферии малы, что улучшает эффективность операции осадки. Более того, в случае внезапного возникновения потери времени в ходе операции осадки нет необходимости неизбежного помещения заготовки 14 и емкости 2 обратно в печь для их повторного нагрева, так как потери тепла незначительны. Для дополнительного снижения потерь тепла в стальных стенках корпуса 3 могут быть выполнены устройство нагрева, например, резисторы, обеспечивающие постоянную и/или регулируемую температуру корпуса 3.

Посредством расположения блоков 15, 16 в дне корпуса 3 одна и та же осадочная емкость 2 может проводить осадочные операции для заготовок 14 разной длины, что снижает количество осадочных устройств 1, необходимых на предприятии для производства металлических деталей, полученных ковкой заготовок 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ВТУЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И СБОРНЫЙ УЗЕЛ, СОДЕРЖАЩИЙ ВТУЛКУ И КРЫШКУ, ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2404876C2 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| ЧЕТЫРЕХБОЙКОВЫЙ ПРЕССОВЫЙ ШТАМП И КОВОЧНЫЙ ПРЕСС | 2014 |

|

RU2600153C2 |

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| Инструмент для осадки заготовок | 1991 |

|

SU1780912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2012 |

|

RU2507022C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при подготовке к кузнечно-прессовой обработке металлической заготовки с отношением длины к ширине, превышающим 12 к 1. Производят осадку заготовки множество раз до получения отношения длины к ширине, по существу равного 3 к 1. Для осадки используют осадочную емкость в виде цилиндрического корпуса. Заготовку по меньшей мере частично помещают по длине в упомянутый цилиндрический корпус. Прикладывают давление к заготовке от штампа до заполнения ее материалом всего сечения цилиндрического корпуса. При этом обеспечивают уменьшение отношения длины заготовки к ширине и получают цилиндрическую заготовку с сечением, равным сечению корпуса. В результате обеспечивается снижение затрат на подготовку заготовки. 10 з.п. ф-лы, 1 ил.

1. Способ подготовки металлической заготовки с отношением длины к ширине, превышающим 12 к 1, к кузнечно-прессовой обработке, включающий осадку заготовки множество раз до получения отношения длины к ширине, по существу равного 3 к 1, при этом осадку заготовки осуществляют в осадочной емкости в виде цилиндрического корпуса, в который заготовку по меньшей мере частично помещают по длине, путем приложения к заготовке давления в направлении ее длины от штампа до заполнения заготовкой всего сечения цилиндрического корпуса с уменьшением отношения длины заготовки к ширине и получения цилиндрической заготовки с сечением, равным сечению упомянутого цилиндрического корпуса.

2. Способ по п.1, в котором используют цилиндрический корпус диаметром до 1,35 диаметра сечения заготовки.

3. Способ по п.1, в котором используют осадочное устройство, включающее осадочную емкость в виде цилиндрического корпуса для размещения заготовки и штамп для приложения давления к заготовке.

4. Способ по п.3, в котором штамп приводят в действие прессовочным столом.

5. Способ по п.3, в котором регулируют глубину цилиндрического корпуса в соответствии с размерами заготовки.

6. Способ по п.5, в котором в дне цилиндрического корпуса размещают по меньшей мере один блок для регулирования глубины корпуса.

7. Способ по п.3, в котором осадочную емкость по меньшей мере частично выполняют из стали.

8. Способ по п.3, в котором диаметр цилиндрического корпуса составляет от 150 до 500 мм.

9. Способ по п.3, в котором используют цилиндр для перемещения осаженной заготовки.

10 Способ по п.3, в котором дно цилиндрического корпуса имеет углубление для центрирования и предварительного формирования заготовки.

11. Способ по п.3, в котором поверхность штампа для приложения давления к заготовке имеет углубление для центрирования и предварительного формирования заготовки.

| Способ изготовления заготовок из сортового проката | 1989 |

|

SU1756007A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2085322C1 |

| GB 1081896 A, 06.09.1967 | |||

| US 4015461 A, 05.04.1977. | |||

Авторы

Даты

2010-03-10—Публикация

2005-10-28—Подача