Изобретение относится к области трубопрокатного производства, а точнее к станам холодной прокатки труб из углеродистых, легированных и нержавеющих сталей.

Известен стан холодной прокатки труб, см. патент РФ № 2286221, В21В 21/00, заявл. 05.04.2005 г., опубл. 27.10.2006 г.

Известный стан содержит раму с направляющими, установленную на направляющих рабочую клеть с подвижной силовой станиной, опорными рельсами, планками и подвижной кассетой с рабочими валками, привод перемещения кассеты и рычажный привод перемещения силовой станины с шатунами и двуплечим рычагом на шарнирной опоре. Рабочие валки в кассете установлены на осях. Кассета выполнена с хвостовиком, который шарнирно посредством сферического подшипника соединен с приводом перемещения ее в горизонтальной плоскости.

Недостатком известной конструкции стана является недостаточная долговечность, связанная с тем, что при износе нижних планок, размещенных на корпусе кассеты, клеть осаживается, изгибая и наклоняя хвостовик, при этом общая плоскость осей рабочих валков встает не перпендикулярно к оси прокатки, что вызывает интенсивный износ оборудования.

Кроме того, это также приводит к прогибу трубы, а следовательно, к снижению качества прокатываемых труб.

Из известных станов холодной прокатки труб наиболее близким по технической сущности является стан холодной прокатки, описанный в патенте РФ № 2286219, В21В 21/00, заявл. 05.04.2005 г., опубл. 27.10.2006 г.

Этот стан содержит раму с направляющими, установленную на направляющих рабочую клеть с подвижной силовой станиной, опорными рельсами, зубчатыми рейками и подвижной кассетой с рабочими валками, а также двуплечий рычаг привода, шатуны которого посредством осей соединены с подвижной силовой станиной и с подвижной кассетой. Кассета перемещается по верхней, боковым и нижней направляющим поверхностям. Площадь верхней направляющей меньше площади нижней направляющей. Подвижная силовая станина выполнена в виде двух замкнутых рам, воспринимающих усилие прокатки, и трех продольных опорных брусьев под опорные рельсы, контактирующие с роликами подвижной кассеты.

Недостаток известной конструкции стана холодной прокатки труб заключается в недостаточной надежности и долговечности его работы, так как шатуны, шарнирно связанные с кассетой и двуплечим рычагом привода, при возвратно-поступательном перемещении кассеты перемещаются под углом к оси прокатки, кассета перемещается по верхней, боковой и нижней направляющим поверхностям, имеющим разные площади поверхностей трения и максимальное удаление от оси прокатки, а также действие силы веса кассеты на нижнюю направляющую создает опрокидывающий момент. Направляющие быстро изнашиваются, появляются люфты, плоскость осей валков отклоняется от вертикальной плоскости - это отрицательно сказывается не только на долговечности работы стана, но и на качестве прокатываемых труб.

Выполнение станины из двух частей, связанных направляющими и брусьями, приводит к прогибу опорных брусьев, что также снижает долговечность работы стана и качество прокатываемых труб.

Задача настоящего изобретения состоит в создании стана холодной прокатки труб, позволяющего повысить долговечность работы и улучшить качество прокатываемых труб из труднодеформируемых материалов за счет исключения опрокидывания станины с кассетой, снижения износа направляющих и повышения жесткости рабочей клети.

Поставленная задача достигается тем, что стан холодной прокатки труб, содержащий раму с направляющими, установленную на направляющих рабочую клеть с подвижной силовой станиной, опорными рельсами, зубчатыми рейками и подвижной кассетой с рабочими валками, а также двуплечий рычаг привода, шатуны которого посредством осей соединены с подвижной силовой станиной и с подвижной кассетой, согласно изобретению, снабжен самоустанавливающимися ползунами, расположенными на осях шатунов, соединяющих двуплечий рычаг с кассетой, закрепленными на подвижной силовой станине по обе стороны от оси прокатки опорными балками с верхними и нижними катками с шестернями, находящимися в зацеплении между собой, с приливами, имеющими направляющие под упомянутые ползуны, и боковыми планками, а также установленными на раме дополнительными рейками, расположенными под опорными балками и взаимодействующими с шестернями нижних катков, при этом нижние катки максимально удалены друг от друга, а верхние катки максимально приближены друг к другу, кроме того, каждая опорная балка выполнена с вертикальным пазом, охватывающим подвижную силовую станину, которая в месте установки опорной балки имеет два горизонтальных паза, один из которых расположен параллельно оси прокатки, а другой - перпендикулярно оси прокатки, охватывающих выполненные в опорной балке соответствующие выступы, причем опорные балки дополнительно закреплены на станине болтами.

Такое конструктивное выполнение стана холодной прокатки труб позволит повысить долговечность работы и улучшить качество прокатываемых труб.

Это достигается благодаря тому, что на осях шатунов кассеты расположены самоустанавливающиеся ползуны, которые максимально удалены от рабочих валков, обеспечивая базу от опрокидывания станины с кассетой и ликвидируя прогиб трубы.

Расположение на станине опорных балок с катками и с приливами позволило установить каждый ползун на оси шатуна, которая расположена за габаритами станины, и тем самым увеличить продольную базу между опорными элементами (ось ползуна и ось валка), что также ликвидирует опрокидывание кассеты и исключает прогиб трубы, следовательно увеличивает долговечность работы стана и качество получаемых труб.

Выполнение соответствующих пазов и выступов на станине и опорных балках и дополнительное крепление болтами обеспечивает надежное крепление балок на станине.

Расположение опорных балок на катках в месте наибольших усилий позволило заменить трение скольжения на трение качения, что позволило снизить потери на трение, разгрузить привод, то есть снизить энергоемкость и увеличить долговечность.

Применение в станине одного силового корпуса, расположенного в зоне действия максимальных сил прокатки, позволяет повысить жесткость клети, а следовательно улучшить качество прокатываемых труб.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 - изображен стан холодной прокатки труб;

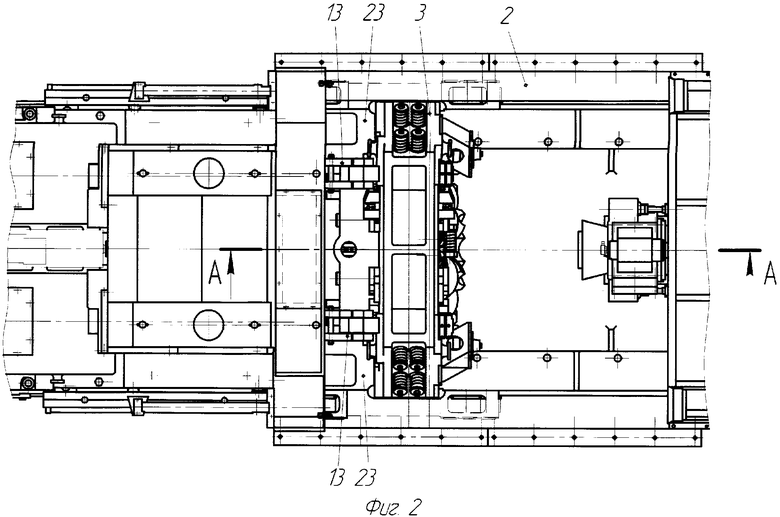

на фиг.2 - то же, вид в плане;

на фиг.3 - разрез А-А на фиг.2;

на фиг.4 - разрез Б-Б - на фиг.3;

на фиг.5 - разрез В-В на фиг.1;

на фиг.6 - место Г на фиг.3;

на фиг.7 - вид по стрелке Д на фиг.6;

на фиг.8 - вид по стрелке Е на фиг.6;

на фиг.9 - вид по стрелке Ж на фиг.7;

на фиг.10 - разрез И-И на фиг.6;

на фиг.11 - корпус станины рабочей клети;

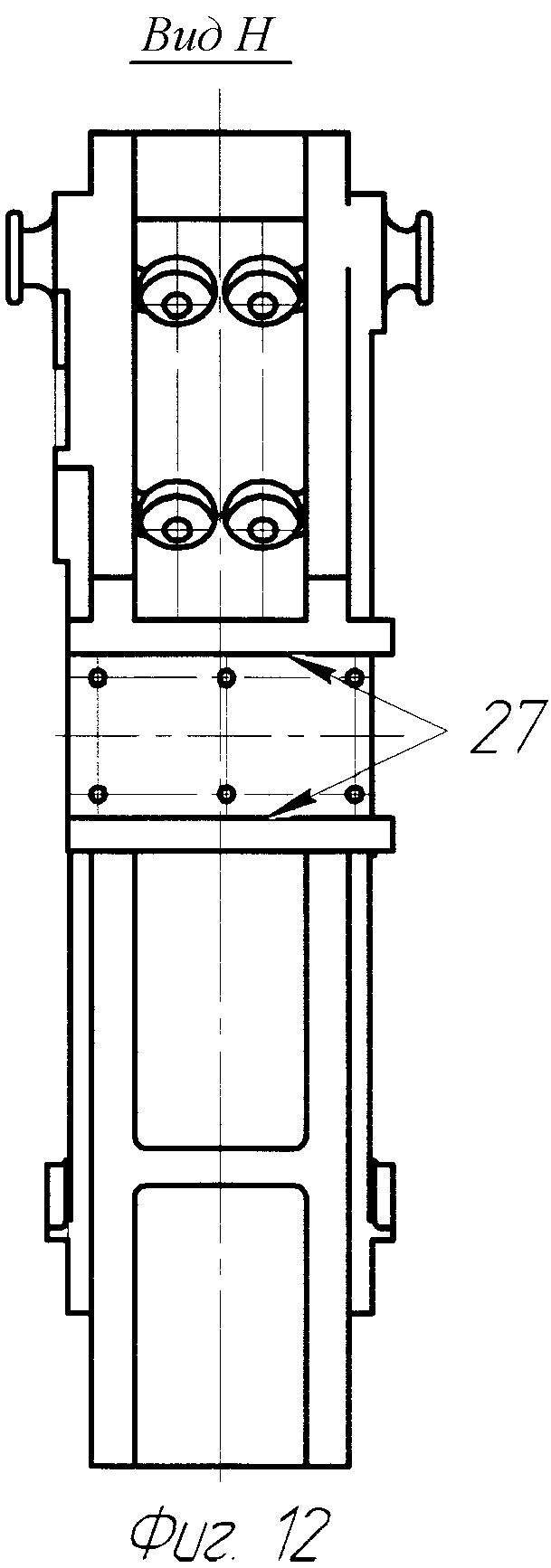

на фиг.12 - вид по стрелке Н на фиг.11.

Стан холодной прокатки труб содержит раму 1 с направляющими 2, установленную на направляющих 2 рабочую клеть 3 с подвижной силовой станиной 4, опорными рельсами 5, зубчатыми рейками 6 и подвижной кассетой 7 с рабочими валками 8,9,10, два из которых 8,9 закреплены на рычагах 11, а нижний валок 10 закреплен жестко, а также привод перемещения станины 4 и кассеты 7 с двуплечим рычагом 12. Последний соединен с силовой станиной 4 шатунами 13 с осями 14, а с кассетой 7 - шатунами 15 с осями 16. На осях 16 шатунов 15, соединяющих двуплечий рычаг 12 с кассетой 7, расположены самоустанавливающиеся ползуны 17. На подвижной силовой станине 4 по обе стороны от оси прокатки закреплены опорные балки 18 с верхними 19 и нижними 20 катками с шестернями 21, 22, находящимися в зацеплении между собой. Опорные балки 18 выполнены с приливами 23, имеющими облицованные стальными калеными планками направляющие 24 под ползуны 17. Под опорными балками 18 на раме 1 установлены дополнительные рейки 25, взаимодействующие с шестернями 22 нижних катков 20. Нижние катки 20 максимально удалены друг от друга, а верхние катки 19 максимально приближены друг к другу.

Каждая опорная балка 18 выполнена с вертикальным пазом 26, охватывающим силовую станину 4. Станина 4 в месте установки опорной балки 18 имеет два горизонтальных паза 27, 28, один из которых 27 расположен параллельно оси прокатки, а другой паз 28 расположен перпендикулярно оси прокатки. Пазы 27, 28 охватывают выполненные в каждой опорной балке 18 соответствующие выступы 29, 30. Опорные балки 18 дополнительно закреплены на станине 4 болтами 31. На опорных балках 18 закреплены боковые планки 32. На корпусе кассеты 7 закреплены боковые планки 33.

Стан работает следующим образом.

При прокатке силовая станина 4 и кассета 7 перемещается одновременно возвратно-поступательно с разной скоростью и на разные расстояния. Станина 4 перемещается в направляющих 2 рамы 1 посредством верхних 19 и нижних 20 катков и боковых планок 32, расположенных на опорных балках 18. Кассета 7 перемещается в станине 4 посредством нижнего рабочего валка 10, двух самоустанавливающихся ползунов 17 и боковых планок 33, закрепленных на корпусе кассеты 7 и направляющих 24 на ползунах 17. Рабочие валки 8,9,10, установленные в кассете 7, совершая возвратно-поступательное и качательное движения, осуществляют деформацию трубы 34.

Усилия, действующие на кассету 7, воспринимаются через самоустанавливающиеся ползуны 17 и нижний рабочий валок 10 и передаются на опорные балки 18, а затем станину 4.

Усилия, действующие на станину 4 от шатунов 13, через катки 19, 20 и боковые планки 32 опорных балок 18 передаются на направляющие 2 рамы 1.

Усилия от веса силовой станины 4, шатунов 13, инерционные усилия (сила инерции подвижной силовой станины 4 и усилий прокатки) воспринимаются катками 19, 20 опорных балок 18 и закрепленными на них боковыми планками 32.

Усилия, действующие на боковые планки 32 и 33, возникают от перекосов, несоосности, допущенных при изготовлении, от кривизны и разностенности заготовки.

При прокатке подвижная силовая станина 4 и кассета 7 перемещаются строго параллельно оси прокатки за счет базы, определяемой максимально возможным расстоянием между нижним опорным рабочим валком 10 кассеты 7 и самоустанавливающимися ползунами 17, которые расположены в горизонтальной плоскости относительно оси прокатки, что исключает опрокидывание станины 4 с кассетой 7.

Самоустановка ползуна 17 обеспечивается шарнирным соединением его с кассетой 7 и компенсирует допускаемые отклонения по точности изготовления и износу сопрягаемых подвижных деталей.

Предложенный стан холодной прокатки труб по сравнению с известными позволяет увеличить долговечность его работы и повысить качество прокатываемых труб из труднодеформируемых материалов за счет исключения опрокидывания подвижной станины с кассетой, снижения износа направляющих и повышения жесткости рабочей клети.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2397033C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1997 |

|

RU2141388C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2414975C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2012 |

|

RU2487771C1 |

| Станина рабочей клети стана холодной прокатки труб | 1980 |

|

SU944691A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2220795C1 |

| Рабочая клеть стана холодной прокатки труб | 1977 |

|

SU727244A1 |

| Рабочая клеть многониточного стана холодной прокатки труб | 1974 |

|

SU486822A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2384376C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2380180C1 |

Изобретение относится к области трубопрокатного производства, а точнее к станам холодной прокатки труб из углеродистых, легированных и нержавеющих сталей. Стан содержит раму с направляющими, установленную на направляющих рабочую клеть с подвижной силовой станиной, опорными рельсами, зубчатыми рейками и подвижной кассетой с рабочими валками, а также двуплечий рычаг привода, шатуны которого посредством осей соединены с подвижной силовой станиной и с подвижной кассетой. На осях шатунов, соединяющих двуплечий рычаг с кассетой, закреплены самоустанавливающиеся ползуны. На подвижной силовой станине по обе стороны от оси прокатки закреплены опорные балки с верхними и нижними катками с шестернями, находящимися в зацеплении между собой. Под опорными балками расположены дополнительные рейки, взаимодействующие с шестернями нижних катков. Нижние катки максимально удалены друг от друга, а верхние катки максимально приближены друг к другу. Каждая опорная балка выполнена с вертикальным пазом, охватывающим станину, которая в месте установки опорной балки имеет два горизонтальных паза, один из которых расположен параллельно оси прокатки, а другой - перпендикулярно оси прокатки, которые охватывают выполненные в опорной балке соответствующие выступы. Использование изобретения позволит увеличить долговечность работы стана и повысить качество прокатываемых труб из труднодеформируемого материала за счет исключения опрокидывания подвижной станины с кассетой, снижения износа направляющих и повышения жесткости рабочей клети. 12 ил.

Стан холодной прокатки труб, содержащий раму с направляющими, установленную на направляющих рабочую клеть с подвижной силовой станиной, опорными рельсами, зубчатыми рейками и подвижной кассетой с рабочими валками, а также двуплечий рычаг привода, шатуны которого посредством осей соединены с подвижной силовой станиной и с подвижной кассетой, отличающийся тем, что он снабжен самоустанавливающимися ползунами, расположенными на осях шатунов, соединяющих двуплечий рычаг с кассетой, закрепленными на подвижной силовой станине по обе стороны от оси прокатки опорными балками с верхними и нижними катками с шестернями, находящимися в зацеплении между собой, с приливами, имеющими направляющие под упомянутые ползуны, и боковыми планками, а также установленными на раме дополнительными рейками, расположенными под опорными балками и взаимодействующими с шестернями нижних катков, при этом нижние катки максимально удалены друг от друга, а верхние катки максимально приближены друг к другу, причем каждая опорная балка выполнена с вертикальным пазом, охватывающим подвижную силовую станину, которая в месте установки опорной балки имеет два горизонтальных паза, один из которых расположен параллельно оси прокатки, а другой - перпендикулярно оси прокатки, охватывающие выполненные в опорной балке соответствующие выступы, при этом опорные балки дополнительно закреплены на станине болтами.

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2286219C1 |

| РАБОЧАЯ ЛИНИЯ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2286221C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2000 |

|

RU2212964C2 |

| US 5561998 A, 08.10.1996. | |||

Авторы

Даты

2010-04-10—Публикация

2009-05-14—Подача