Изобретение относится к области металлургии, а именно к способу направленного затвердевания залитого в форму металла.

Известен способ направленного затвердевания залитого в форму металла (см., например, кн. Б.И.Мeдовара "Металлургия вчера, сегодня, завтра", Киев, Наукова думка, 1990, стр.142, рис.47).

Его недостатком является трудность воспроизведения полученных результатов от слитка к слитку ввиду отсутствия обратных связей, обеспечивающих возможность коррекции режимных параметров затвердевания слитка.

Задачей изобретения является устранение указанных недостатков.

Поставленная цель достигается тем, что процесс кристаллизации металла выполняют управляемым в форме, оборудованной средствами обеспечения перепада температур в направлении кристаллизации металла, выполненными, например, в виде локальных средств охлаждения и подогрева металла, соответственно расположенных в зонах начала и конца кристаллизации металла.

С целью получения отливок с большим поперечным сечением и большой высотой, например превышающей поперечный размер отливки, процесс затвердевания металла в форме осуществляют с контролируемым охлаждением металла отливки: при последовательном перемещении горизонта затвердевания металла, залитого в подогретые формы, с медленным охлаждением формы после затвердевания металла /точки солидуса/, давая выдержки при температурах фазовых превращений, когда происходят наибольшие изменения объема, а также при температурах перехода из пластического состояния в упругое.

С целью дополнительного увеличения плотности получаемого металла процесс направленного затвердевания металла осуществляют в кольцевых формах, выполненных с углом наклона поверхности внутреннего конуса, превышающим угол конуса трения его по металлу, при одновременном охлаждении металла со стороны внутреннего конуса и со стороны днища формы.

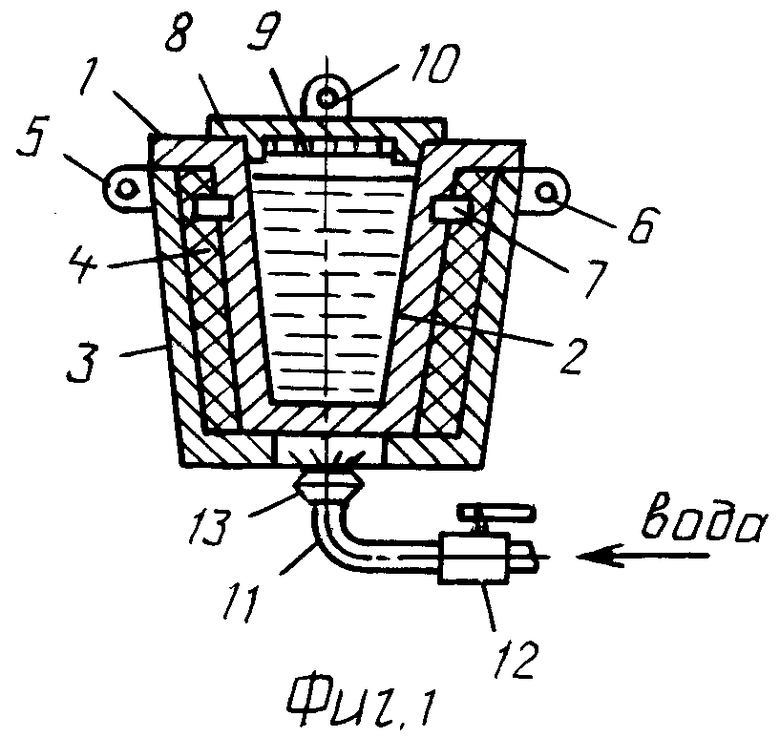

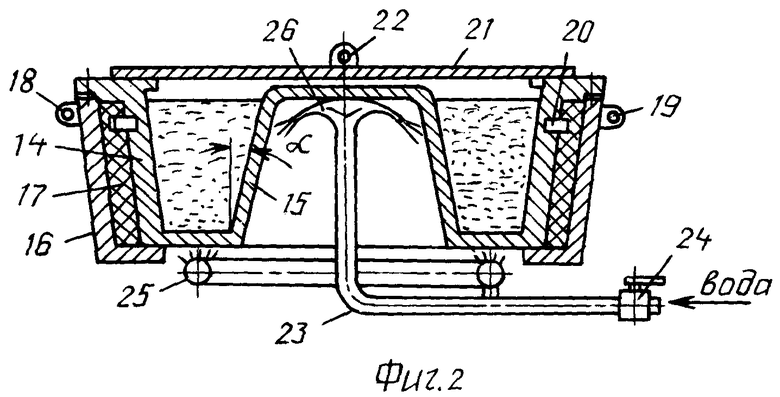

Изобретение иллюстрируется чертежом, где в схемном изображении показано: на фиг.1 - устройство формы для получения отливок со структурой из параллельных столбцов кристаллизации металла и на фиг.2 - устройство формы для получения кольцевых отливок с поперечным направлением столбцов кристаллизации металла в отливке.

По первому варианту форма 1 /фиг.1/, выполненная с антипригарным, например графитно-коалиновым, покрытием 2, снабжена каркасом 3 с теплоизоляцией 4, заполняющей полость между формой 3 и каркасом 4, снабженным грузозахватными ушками 5 и 6, электронагревательным элементом 7, крышкой 8 с теплоизоляцией 9, ушком 10 и устройством для охлаждения днища формы 1, включающим трубопровод 11, кран 12 и головку душевого охлаждения 13.

Процесс получения отливки в форме 1 осуществляют следующим образом. В форму 1 заливают расплавленный металл и накрывают крышкой 8.

Затем включают устройство душевого водяного охлаждения днища формы 1 и электронагревательный элемент 7 через регулятор автоматического регулирования температуры металла в верхней части формы 1, взаимодействующий с термодатчиками, встроенными в форму 1 /на фиг. не показано/ и задающий перепад температур, обеспечивающий получение заданного вектора кристаллизации металла в форме 1 и завершение процесса кристаллизации металла в форме 1 одновременным затвердеванием металла по всей поверхности металла в форме 1.

Процесс кристаллизации металла в форме 1 сопровождается ростом столбцов кристаллизации металла, пронизывающих всю массу отливки от днища формы до поверхности отливки. Отливка становится аналогичной отливке, начиненной металлическими усами, ориентированными в одном направлении, что существенно повышает прочность металла в направлении столбцов кристаллизации металла. Последовательное уменьшение объема металла в форме 1 от днища формы к его поверхности в процессе затвердевания металла обеспечивает выдавливание из металла неметаллических включений на поверхность металла, застывающую в последнюю очередь. Это способствует очистке металла от неметаллических включений, повышению его однородности, получению более плотной структуры металла и дополнительному улучшению его физических и механических свойств.

Устройство для получения отливок металла по второму варианту /фиг.2/ содержит кольцеобразную форму 14 с внутренним конусом 15, имеющим конусность не менее двух углов трения металла по металлу. Форму 14 устанавливают в каркас 16, имеющий внутреннюю полость, заполненную теплоизоляционным материалом 17, например асбестом. Для извлечения застывшего металла из формы ее опрокидыванием каркас 16 снабжен ушками 18 и 19. Между теплоизолятором 17 и формой 14 устанавливают нагревательный элемент 20. Крышку 21 формы 14 выполняют с грузозахватным ушком 22. Устройство для охлаждения днища формы 14 и ее внутреннего конуса 15 включает в себя трубопровод 23, через кран 24 подсоединенный к водонапорной сети, душевой охладитель 25 днища формы 14 и душевой охладитель 26 конуса 15.

Управление процессом кристаллизации залитого в форму 14 расплавленного металла осуществляют аналогично вышеописанному.

При одновременном охлаждении днища и поверхности внутреннего конуса формы 14 и включенном электродвигателе 20 процесс кристаллизации металла в форме 14 получают идущим от охлаждаемых поверхностей к электродвигателю 20. Для получения относительно ровной поверхности застывшего металла охлаждение металла в форме 14 со стороны внутреннего конуса 15 осуществляют душевым охладителем 26 ниже уровня металла в форме 14 на величину, обеспечивающую одновременность затвердевания металла по всей поверхности

В результате сжатия металла при его охлаждении на внутренний конус 15 формы 14 в процессе охлаждения металла нарастает давление сжатия, которое, при выборе угла конусности α больше угла трения, ограничивается началом скольжения затвердевшего металла по конусу 15.

С целью получения металла в процессе направленного затвердевания с особо высокой плотностью, с высокими физико-механическими свойствами, удовлетворяющими требованиям высокоответственных деталей, процесс направленного затвердевания металла осуществляют в кольцевой форме с увеличенным поперечным сечением, заполненной высоколегированной сталью, в атмосфере повышенного давления инертного газа, например аргона.

Наиболее плотный и качественный металл получают при этом в сердцевине кольцевой отливки, получаемой при одностороннем интенсивном охлаждении отливки только со стороны внутреннего конуса. Для его извлечения и последующего использования в ответственных деталях кольцевую отливку разрезают на части нужной длины, придают им прямолинейную форму и разрезают в продольном направлении с извлечением сердцевины отливки.

Чем больше поперечное сечение металла, залитого в кольцевую форму, тем с большей плотностью получают металл в сердцевине кольцевой отливки.

Использование предложенного способа кристаллизации металла, при прочих равных условиях, позволяет повысить качество как легированного, так и нелегированного металла, обеспечивает возможность снижения расхода легирующих добавок в металл для малоответственных деталей и получить более высокое качество металла для изготовления ответственных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ЗАЛИТОГО В ФОРМУ МЕТАЛЛА | 2012 |

|

RU2520282C1 |

| Форма для центробежного литья двухслойных чугунных валков | 1980 |

|

SU908499A1 |

| Способ получения отливок радиально-направленным затвердеванием | 1981 |

|

SU1034833A1 |

| Способ получения отливок направленной кристаллизацией | 1990 |

|

SU1787678A1 |

| СПОСОБ ГРАВИТАЦИОННОГО ЛИТЬЯ ФАСОННЫХ ОТЛИВОК | 2010 |

|

RU2444415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания | 1985 |

|

SU1328064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1990 |

|

RU2021877C1 |

Изобретение относится к области литейного производства. Способ включает управление процессом кристаллизации в форме, оборудованной средствами обеспечения перепада температур в направлении кристаллизации металла. Используют кольцеобразную форму с конической внутренней поверхностью. Перепад температур в направлении кристаллизации металла осуществляют посредством одновременного охлаждения кольцеобразной формы со стороны днища и ее внутренней поверхности и нагрева металла в ее верхней части. Достигается повышение качества получаемых отливок. 2 ил.

Способ кристаллизации залитого в форму металла, включающий управление процессом кристаллизации в форме, оборудованной средствами обеспечения перепада температур в направлении кристаллизации металла, отличающийся тем, что используют кольцеобразную форму с конической внутренней поверхностью, а перепад температур в направлении кристаллизации металла осуществляют посредством одновременного охлаждения кольцеобразной формы со стороны днища и ее внутренней поверхности и нагрева металла в ее верхней части.

| ГАЛДИН Н.М | |||

| и др | |||

| Цветное литье, справочник | |||

| - М.: Машиностроение, 1989, с.415 | |||

| СПОСОБ ЛИТЬЯ ЗАГОТОВОК | 2005 |

|

RU2288067C2 |

| RU 2164192 С2, 20.03.2001 | |||

| RU 2052316 С1, 20.01.1996. | |||

Авторы

Даты

2010-06-20—Публикация

2008-07-02—Подача