(54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для производства ячеистобетонных изделий | 1974 |

|

SU612792A1 |

| Конвейерная линия для изготовления ячеисто-бетонных изделий | 1988 |

|

SU1680514A2 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1986 |

|

SU1447670A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

| Формующий узел поточной линии попРОизВОдСТВу ячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU823134A1 |

| Форма для изготовления изделий из ячеистого бетона | 1978 |

|

SU770798A1 |

| Технологическая линия для изготовления строительных изделий | 1981 |

|

SU969526A1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| Многоместная форма для изготовления изделий из строительной смеси | 1990 |

|

SU1726262A1 |

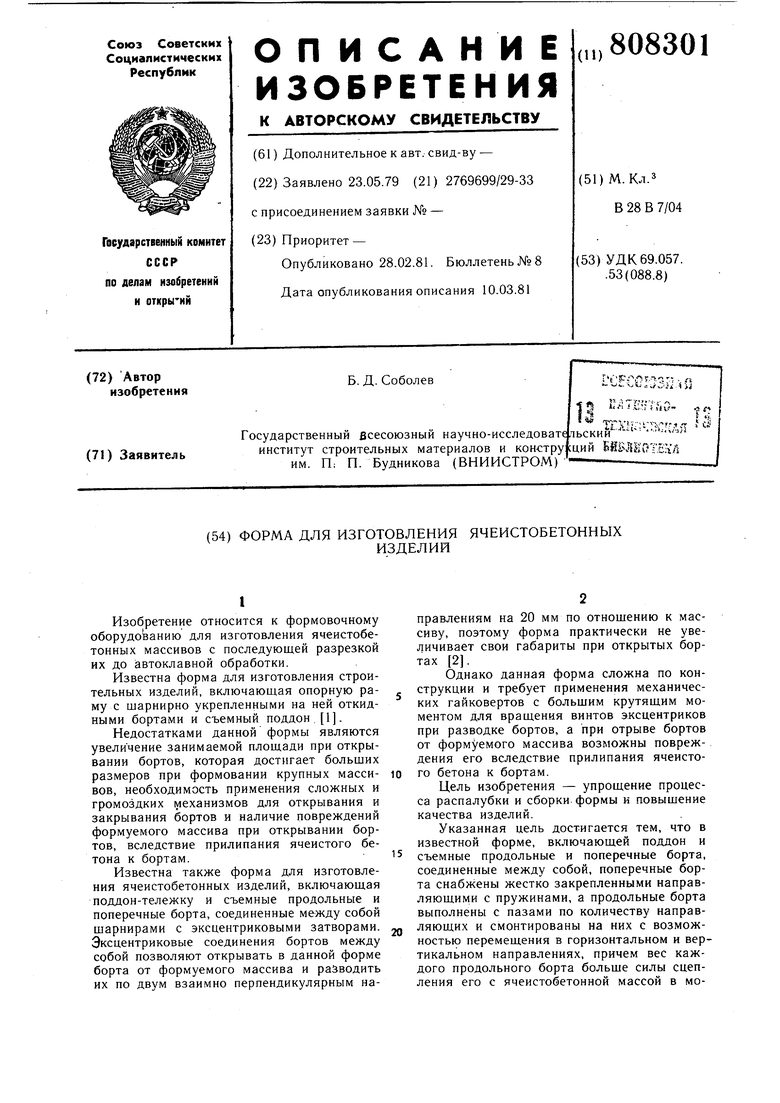

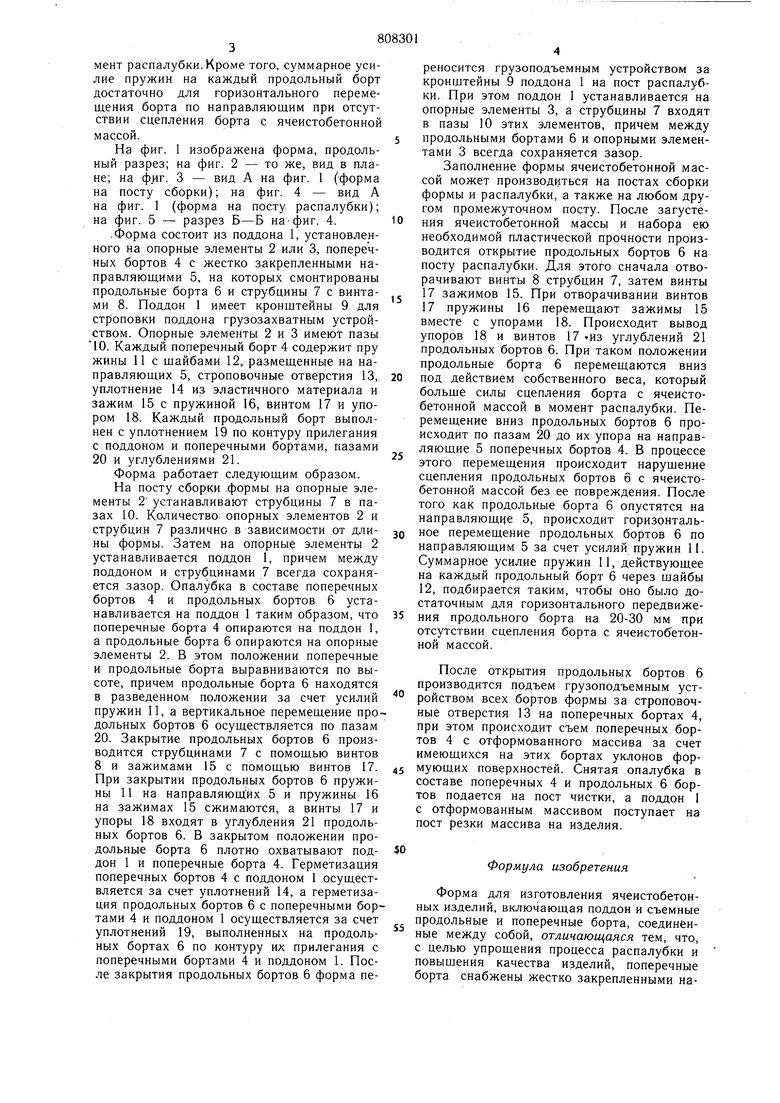

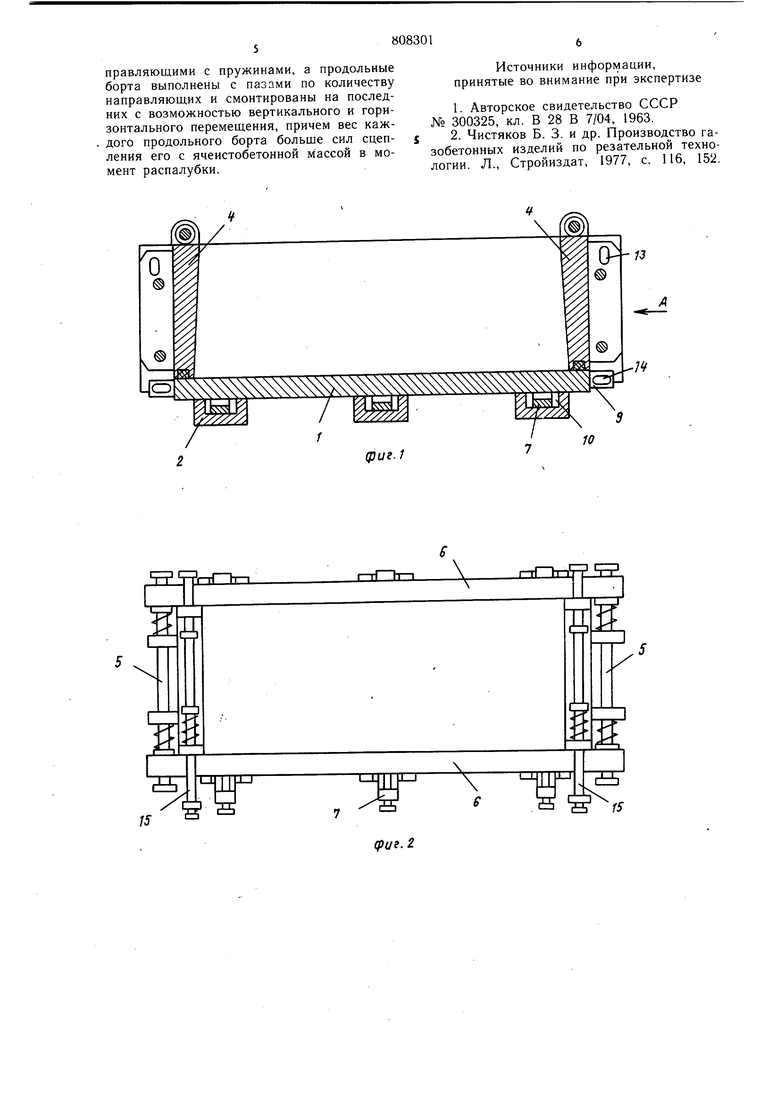

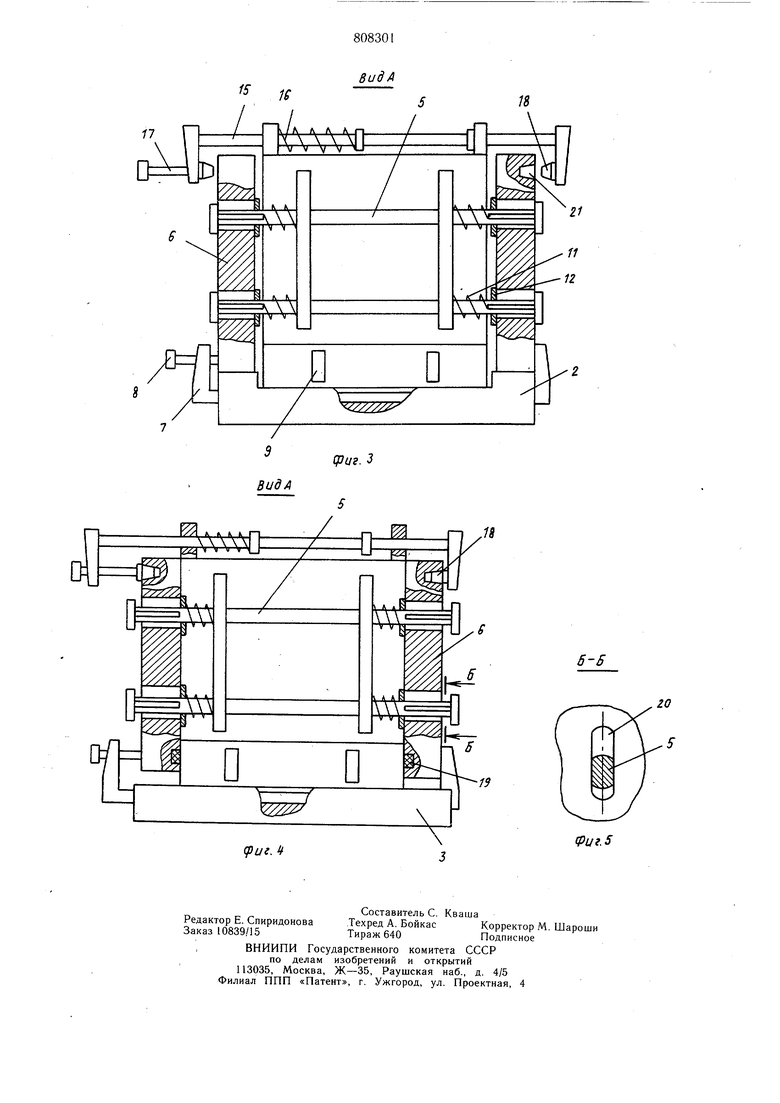

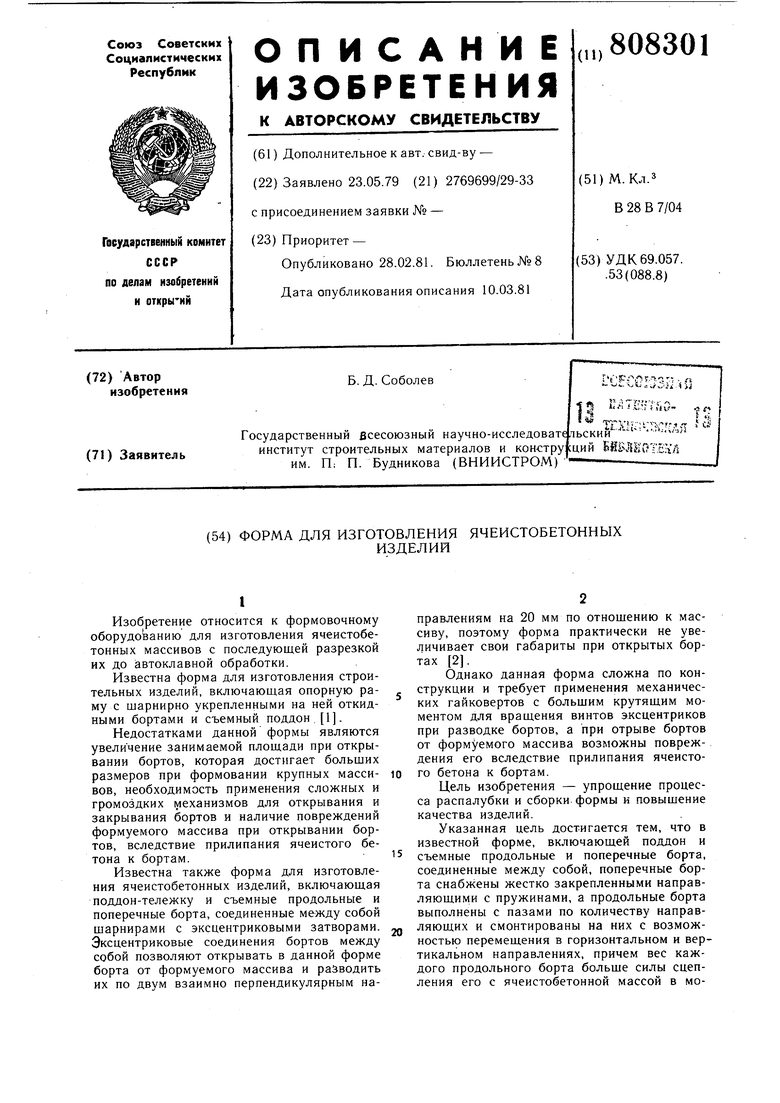

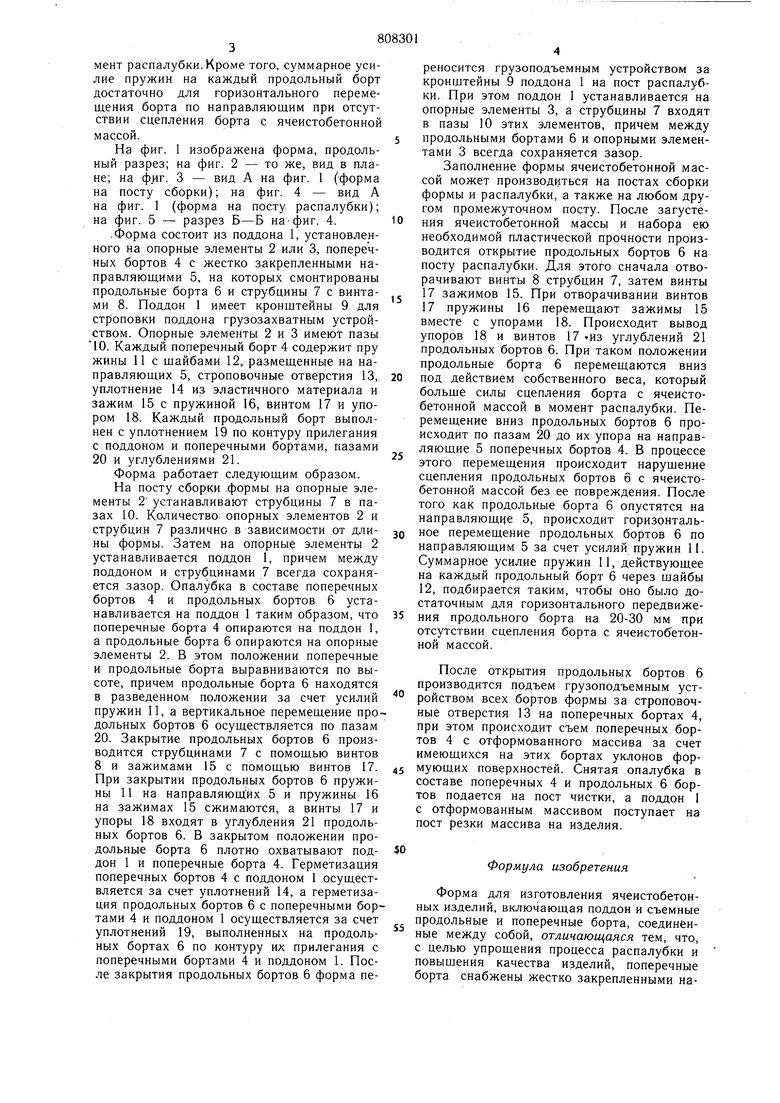

Изобретение относится к формовочному оборудованию для изготовления ячеистобетонных массивов с последующей разрезкой их до автоклавной обработки. Известна форма для изготовления строительных изделий, включающая опорную раму с щарнирно укрепленными на ней откидными бортами и съемный поддон 1. Недостатками данной формы являются увеличение занимаемой площади при открывании бортов, которая достигает больщих размеров при формовании крупных массиВОВ, необходимость применения сложных и громоздких механизмов для открывания и закрывания бортов и наличие повреждений формуемого массива при открывании бортов, вследствие прилипания ячеистого бетона к бортам. Известна также форма для изготовления ячеистобетонных изделий, включающая поддон-тележку и съемные продольные и поперечные борта, соединенные между собой шарнирами с эксцентриковыми затворами, Эксцентриковые соединения бортов между собой позволяют открывать в данной форме борта от формуемого массива и разводить их по двум взаимно перпендикулярным направлениям на 20 мм по отнощению к массиву, поэтому форма практически не увеличивает свои габариты при открытых бортах 2. Однако данная форма сложна по конструкции и требует применения механических гайковертов с больщим крутящим моментом для вращения винтов эксцентриков при разводке бортов, а при отрыве бортов от формуемого массива возможны повреждения его вследствие прилипания ячеистого бетона к бортам. Цель изобретения - упрощение процесса распалубки и сборки формы и повыщение качества изделий. Указанная цель достигается тем, что в известной форме, включающей поддон и съемные продольные и поперечные борта, соединенные между собой, поперечные борта снабжены жестко закрепленными направляющими с пружинами, а продольные борта выполнены с пазами по количеству направляющих и смонтированы на них с возможностью перемещения в горизонтальном и вертикальном направлениях, причем вес каждого продольного борта больще силы сцепления его с ячеистобетонной массой в момент распалубки. Кроме того, суммарное усилие пружин на каждый продольный борт достаточно для горизонтального перемещения борта по направляющим при отсутствии сцепления борта с ячеистобетонной массой. На фиг. 1 изображена форма, продольный разрез; на фиг. 2 то же, вид в плане; на фиг. 3 - вид А на фиг. 1 (форма на посту сборки); на фиг. 4 - вид А на фиг. 1 (форма на посту распалубки); на фиг. 5 - разрез Б-Б на-фиг. 4. .Форма состоит из поддона 1, установленного на опорные элементы 2 или 3, поперечных бортов 4 с жестко закрепленными направляющими 5, на которых смонтированы продольные борта 6 и струбцины 7 с винтами 8. Поддон 1 имеет кронщтейны 9 для строповки поддона грузозахватным устройством. Опорные элементы 2 и 3 имеют пазы 10. Каждый поперечный борт 4 содержит пру жины 11 с щайбами 12, размещенные на направляющих 5, стропоБОЧные отверстия 13, уплотнение 14 из эластичного материала и зажим 15 с пружиной 16, винтом 17 и упором 18. Каждый продольный борт выполнен с уплотнением 19 по контуру прилегания с поддоном и поперечными бортами, пазами 20 и углублениями 21. Форма работает следующим образом. На посту сборки .формы на опорные элементы 2 устанавливают струбцины 7 в пазах 10. Количество, опорных элементов 2 и струбцин 7 различно в зависимости от длины формы. Затем на опорные элементы 2 устанавливается поддон 1, причем между поддоном и струбцинами 7 всегда сохраняется зазор. Опалубка в составе поперечных бортов 4 и продольных бортов 6 устанавливается на поддон 1 таким образом, что поперечные борта 4 опираются на поддон 1, а продольные борта 6 опираются на опорные элементы 2. В этом положении поперечные и продольные борта выравниваются по высоте, причем продольные борта 6 находятся в разведенном положении за счет усилий пружин 11, а вертикальное перемещение про дольных бортов 6 осуществляется по пазам 20. Закрытие продольных бортов 6 производится струбцинами 7 с помощью винтов 8 и зажимами 15 с помощью винтов 17. При закрытии продольных бортов 6 пружины 11 на направляющих 5 и пружины 16 на зажимах 15 сжимаются, а винты 17 и упоры 18 входят в углубления 21 продольных бортов 6. В закрытом положении продольные борта 6 плотно охватывают поддон 1 и поперечные борта 4. Герметизация поперечных бортов 4 с поддоном 1 осуществляется за счет уплотнений 14, а герметизация продольных бортов 6 с поперечными бор тами 4 и поддоном 1 осуществляется за счет уплотнений 19, выполненных на продольных бортах 6 по контуру их прилегания с поперечными бортами 4 и поддоном 1. После закрытия продольных бортов 6 форма переносится грузоподъемным устройством за кронштейны 9 поддона 1 на пост распалубки. При этом поддон 1 устанавливается на опорные элементы 3, а струбцины 7 входят в пазы 10 этих элементов, причем между продольными бортами 6 и опорными элементами 3 всегда сохраняется зазор. Заполнение формы ячеистобетонной массой может производиться на постах сборки формы и распалубки, а также на любом другом промежуточном посту. После загустения ячеистобетонной массы и набора ею необходимой пластической прочности производится открытие продольных бортов 6 на посту распалубки. Для этого сначала отворачивают винты 8 струбцин 7, затем винты 17 зажимов 15. При отворачивании винтов 17 пружины 16 перемещают зажимы 15 вместе с упорами 18. Происходит вывод упоров 18 и винтов 17 из углублений 21 продольных бортов 6. При таком положении продольные борта 6 перемещаются вниз под действием собственного веса, который больще силы сцепления борта с ячеистобетонной массой в момент распалубки. Перемещение вниз продольных бортов 6 происходит по пазам 20 до их упора на направляющие 5 поперечных бортов 4. В процессе этого перемещения происходит нарущение сцепления продольных бортов 6 с ячеистобетонной массой без ее повреждения. После того как продольные борта 6 опустятся на направляющее 5, происходит горизонтальное перемещение продольных бортов 6 по направляющим 5 за счет усилий пружин 11. Суммарное усилие пружин И, действующее на каждый продольный борт 6 через щайбы 12, подбирается таким, чтобы оно было достаточным для горизонтального передвижения продольного борта на 20-30 мм при отсутствии сцепления борта с ячеистобетонной массой. После открытия продольных бортов 6 производится подъем грузоподъемным устройством всех бортов формы за строповочные отверстия 13 на поперечных бортах 4, при этом происходит съем поперечных бортов 4 с отформованного массива за счет имеющихся на этих бортах уклонов формующих поверхностей. Снятая опалубка в составе поперечных 4 и продольных 6 бортов подается на пост чистки, а поддон 1 с отформованным массивом поступает на пост резки массива на изделия. Формула изобретения Форма для изготовления ячеистобетонных изделий, включающая поддон и съемные продольные и поперечные борта, соединённые между собой, отличающаяся тем, что, с целью упрощения процесса распалубки и повыщения качества изделий, поперечные борта снабжены жестко закрепленными направляющими с пружинами, а продольные борта выполнены с пазами по количеству направляющих и смонтированы на последних с возможностью вертикального и горизонтального перемещения, причем вес каждого продольного борта больще сил сцепления его с ячеистобетонной массой в момент распалубки.

Источники информации, принятые во внимание при экспертизе

д г-гг-ь-.

е X

X

V

dEf

е

а 5

Авторы

Даты

1981-02-28—Публикация

1979-05-23—Подача