Область техники

Настоящее изобретение относится к стальному листу для дуговой сварки под флюсом и, более конкретно, к стальному листу для дуговой сварки под флюсом, подходящим образом используемому в качестве основного материала стальной трубы для сварной стальной трубы, предназначенной для применения в трубопроводе, по которому транспортируют нефть или природный газ.

Уровень техники

Существует потребность в улучшении экономичности транспортировки в трубопроводе, по которому транспортируют нефть или природный газ. Если рабочее давление повышается, то улучшается экономичность транспортировки, но для того чтобы соответственно поднять рабочее давление, должна быть повышена прочность сварных труб, которые образуют трубопровод. Прочность сварных труб может быть повышена либо за счет улучшения прочности самого материала стальных труб, либо за счет увеличения толщины сварных труб.

Если прочность повышают за счет утолщения сварных труб, то сталкиваются со следующими двумя проблемами. Во-первых, утолщение сварных труб обуславливает большую подводимую теплоту во время сварки труб при производстве, и это делает зернистую структуру зоны термического влияния (в дальнейшем называемой ЗТВ) крупнозернистой и, таким образом, снижает ударную вязкость ЗТВ. Во-вторых, утолщение повышает ограничение по пластической деформации, а это снижает ударную вязкость ЗТВ и основного материала. Поэтому, когда сварную стальную трубу утолщают, ударная вязкость ЗТВ и основного материала должна быть улучшена. В случае сварных стальных труб, предназначенных для применения в трубопроводе, в частности, в холодном районе, ЗТВ и основной материал должны иметь еще более высокую ударную вязкость при низких температурах.

Кроме того, в сварной стальной трубе не только основной материал, но и металл сварного шва должен иметь высокую ударную вязкость. Когда трубы сварены дуговой сваркой под флюсом, то коэффициент разбавления основного материала является высоким. Другими словами, стальной лист для дуговой сварки под флюсом также служит материалом для металла сварного шва. Поэтому, в качестве стального листа для дуговой сварки под флюсом, ЗТВ и основной материал, а также металл сварного шва должны иметь высокую ударную вязкость при низких температурах.

Одним способом улучшения ударной вязкости ЗТВ является регулирование состава и дисперсности оксида. Такой способ, например, раскрыт в японских патентах №№3408385 и 3323414. Согласно этому способу состав и дисперсность оксида в стали регулируют, основываясь на конкретной комбинации раскислительных элементов или способах их введения. Таким образом, может быть предотвращено укрупнение аустенитных зерен в ЗТВ и активизируется образование внутризеренного феррита во время охлаждения, так что ударная вязкость ЗТВ улучшается. Когда ударную вязкость ЗТВ улучшают в целом этим способом, то содержание Al как раскислительного элемента ограничивают и в качестве другого раскислительного элемента применяют Ti. Причина этого состоит в том, что Ti образует оксид и позволяет обеспечить вышеописанный эффект, в то время как если содержится Al, более способный к образованию оксида, чем Ti, то кислород в стали связывается с Al, и это уменьшает количество кислорода, связывающегося с Ti.

Однако когда стальной лист, полученный этим способом, формируют в сварную стальную трубу при помощи дуговой сварки под флюсом, содержание Al в металле сварного шва является маленьким, так как содержание Al уменьшается в основном материале и это снижает ударную вязкость металла сварного шва.

Другой способ улучшения ударной вязкости, отличающийся от вышеприведенного, раскрывается Хатано (Hatano) с соавторами в работе "Разработка технологии улучшения ударной вязкости ЗТВ с большой подводимой теплотой в высокопрочной стали" ("Development of Technique of Improving Toughness of Large Heat Input HAZ in High Strength Steel"), Welding Structure Symposium 2002, стр.323, и в JP 2004-52104 А. Согласно раскрытию этих документов уменьшение ударной вязкости ЗТВ вызывается образованием карбонитрида Nb, и ударная вязкость ЗТВ может быть улучшена путем уменьшения содержания Nb или исключения Nb в основном материале. Согласно этим документам понижение прочности основного материала ограничивается при содержании по меньшей мере 0,2% (по массе) Мо вместо уменьшения содержания Nb.

Однако что касается видов стали, раскрытых этими документами, то там ничего не упоминается об оценке низкотемпературной ударной вязкости металла сварного шва, когда используют дуговую сварку под флюсом. Поэтому, даже когда низкотемпературная ударная вязкость ЗТВ является высокой, существует возможность того, что металл сварного шва будет иметь плохую низкотемпературную ударную вязкость, если для сварки используют дуговую сварку под флюсом. ЗТВ должна иметь хорошую низкотемпературную ударную вязкость не только вблизи от линии проплавления, но и на границе с основным материалом (в дальнейшем также называемой «участком внешнего слоя ЗТВ»), но в этих документах нет никаких упоминаний об оценке как низкотемпературной ударной вязкости вблизи от линии проплавления, так и участка внешнего слоя ЗТВ. Поэтому вполне возможно, что вблизи от линии проплавления получается хорошая низкотемпературная ударная вязкость, в то время как низкотемпературная ударная вязкость участка внешнего слоя ЗТВ может быть низкой.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы предложить стальной лист для дуговой сварки под флюсом, имеющий хорошую низкотемпературную ударную вязкость не только на участке вблизи от линии проплавления и границе с основным материалом в ЗТВ, но также и в основном материале и металле сварного шва, когда трубу изготавливают дуговой сваркой под флюсом.

Авторы изобретения сделали следующие открытия, основанные на результате различных экспериментов и испытаний.

(а) Хотя уменьшение содержания Nb является эффективным для улучшения ударной вязкости ЗТВ, уменьшение содержаний Мо и V, а также содержания Nb является эффективным с таким же успехом. Это будет описано подробно в следующих абзацах.

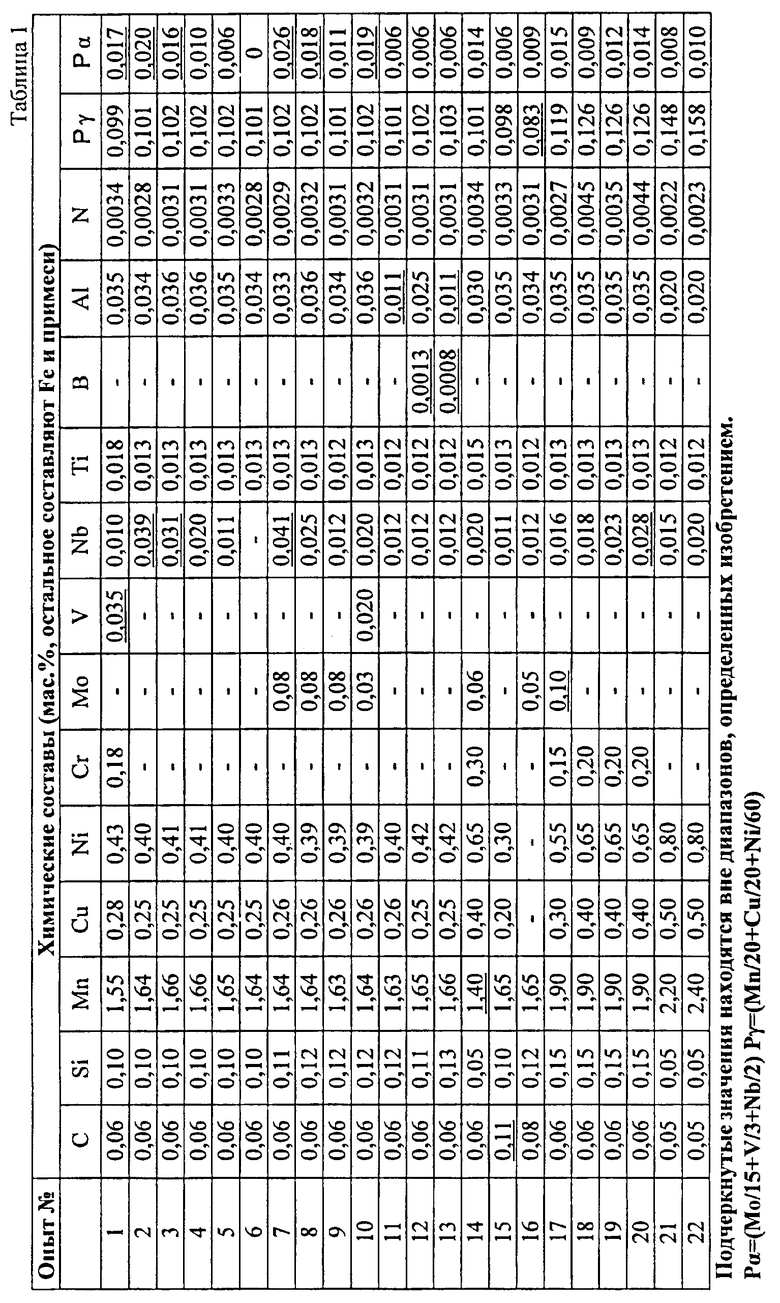

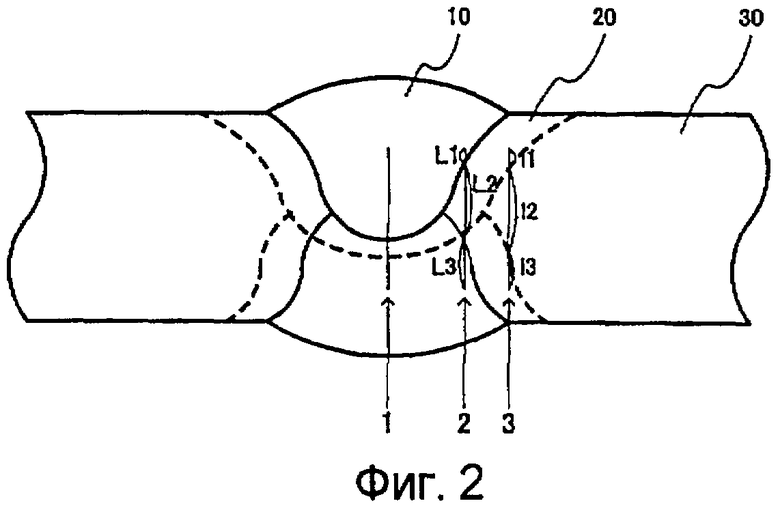

Авторы изобретения изготовили различные виды стальных листов с разными содержаниями Nb и Мо и получили сварные соединения дуговой сваркой под флюсом, а затем из каждой ЗТВ был отобран образец, который был подвергнут испытанию на ударную вязкость по Шарпи при -40°С. Результат приведен на фиг.1. Ордината на фиг.1 представляет собой поглощенную энергию (Дж) при -40°С, а абсцисса представляет собой содержание Nb (% по массе). Символ "•" на фиг.1 обозначает энергию, поглощенную стальными листами без Мо в опытах №№2-6 в таблице 1, что будет описано ниже. Символ "о" на фиг.1 обозначает энергию, поглощенную содержащими 0,08% Мо стальными листами в опытах №№7-9 в таблице 1, что будет описано ниже. Как показано на фиг.1, ударная вязкость ЗТВ зависела не только от содержания Nb, но и значительно от содержания Мо, и так как содержания этих элементов уменьшили, поглощенная энергия резко повышалась. Следовательно, путем уменьшения содержания Nb, а также содержания Мо может быть улучшена ударная вязкость ЗTB, в частности ударная вязкость при -40°С или менее. Так как V имеет такую же характеристику, как Nb и Мо, то содержания Nb, Мо и V и общее содержание этих элементов следует уменьшать для того, чтобы улучшить низкотемпературную ударную вязкость ЗТВ.

Следующие аспекты могли быть причиной того, почему Nb, Мо и V понижают ударную вязкость ЗТВ.

(i) Эти элементы связываются с С и N с образованием карбонитрида, и образованный карбонитрид становится источником разрушения и понижает ударную вязкость ЗТВ.

(ii) Эти элементы образуют твердые растворы, которые влияют на активность углерода и, таким образом, влияют на образование карбида и мартенситно-аустенитных составляющих в структуре бейнита. К тому же образование твердых растворов влияет на пакетное состояние структуры бейнита.

(b) На основании вышеописанных испытаний, Nb, Mo и V предпочтительно исключают для того, чтобы улучшить ударную вязкость ЗТВ. Однако среди этих элементов Nb содействует улучшению ударной вязкости основного материала. Поэтому Nb является существенным элементом для получения высокой низкотемпературной ударной вязкости у основного материала, а Mo и V являются необязательными элементами.

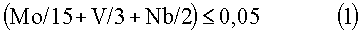

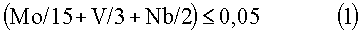

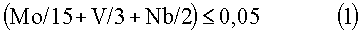

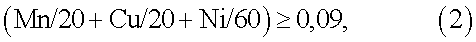

(c) Как и в вышеизложенном, считается, что ударная вязкость ЗТВ зависит от общего содержания Nb, Mo и V, и поэтому, если Mo и/или V содержится вдобавок к Nb, то общее содержание должно быть ограничено. Поэтому различные виды стальных листов, имеющие разные общие содержания этих элементов, подвергали испытаниям на ударную вязкость по Шарпи и измеряли поглощенную энергию при -40°С. Из результатов измерения авторы изобретения установили, что, если выполняется следующее выражение (1), то поглощенная энергия при -40°С превышает 100 Дж и получается хорошая ударная вязкость ЗТВ при низких температурах.

где символы в выражении (1) означают содержания элементов (% по массе).

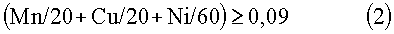

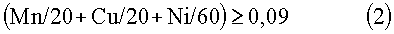

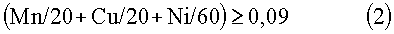

(d) Если содержание Nb, содержание Mo и содержание V удовлетворяют выражению (1), то получается хорошая ударная вязкость ЗТВ при низкой температуре, равной или меньшей -40°С. Однако эти элементы содействуют улучшению прочности стального листа, и поэтому прочность стального листа понижается, если выполняется выражение (1). Поэтому согласно изобретению вместо этих элементов в состав включают Mn, Ni и Сu в качестве элементов, используемых для улучшения прочности стального листа, так что предел прочности на растяжение стального листа составляет не менее 530 МПа. Согласно изобретению Mn является существенным элементом, а Ni и Сu являются необязательными элементами. Если Ni и/или Сu включены вдобавок к Mn и выполняется следующее выражение (2), то предел прочности на растяжение стального листа может быть не менее 530 МПа.

где символы в выражении (2) означают содержания элементов (% по массе).

(e) Для того чтобы улучшить ударную вязкость металла сварного шва, Al в качестве существенного элемента содержится в стальном листе для дуговой сварки под флюсом, служащем в качестве основного материала. Во время сварки Al попадает из основного материала в металл сварного шва и преобразует оксидное включение во включение, более склонное вызывать образование игольчатого феррита. Игольчатый феррит образуется из такого включения как зародыш, что улучшает ударную вязкость металла сварного шва.

(f) Бор (В) ограничивают как примесный элемент. Обычно В не только улучшает прочность основного материала, но и образует нитрид для измельчения феррита вблизи от линии проплавления ЗТВ (в дальнейшем называется «участком вблизи линии проплавления») и улучшает ударную вязкость участка вблизи линии проплавления. Однако на участке внешнего слоя ЗТВ, нагреваемом близко к точке Ас3 во время сваривания, твердый раствор В чрезмерно увеличивает способность к упрочнению и образуется упрочненная структура, что понижает ударную вязкость. Для того чтобы подавить уменьшение ударной вязкости на участке внешнего слоя ЗТВ, содержание Al может быть ограничено. Если Al, который прочно связывается с N, ограничивают, то N связывается с В, и, таким образом, ограничивается твердый раствор В. Однако согласно изобретению заданное количество Al является необходимым для улучшения ударной вязкости металла сварного шва. Поэтому для того чтобы подавить уменьшение ударной вязкости на участке внешнего слоя ЗТВ, В не добавляют и ограничивают по его содержанию как примесь. Таким образом, так как В ограничивают как примесный элемент, то не получают приписываемого бору (В) улучшения ударной вязкости на участке вблизи линии проплавления, но, как описано выше, ударная вязкость на участке вблизи линии проплавления при низких температурах может быть улучшена ограничением Nb, Мо и V так, что выполняется выражение (1).

На основании вышеприведенных открытий авторы изобретения создали следующее изобретение.

Стальной лист для дуговой сварки под флюсом согласно изобретению содержит по массе 0,03-0,09% С, 1,5-2,5% Mn, 0,005-0,025% Nb, 0,005-0,02% Ti, 0,01-0,06% Al, не более 0,0005% В, 0,001-0,008% N, не более 0,015% Р, не более 0,015% S и не более 0,006% О, а остальное составляют Fe и примеси.

Предпочтительно стальной лист для дуговой сварки под флюсом согласно изобретению может дополнительно содержать по меньшей мере одно из не более 0,6% Cu, не более 1,5% Ni, не более 0,04% V, не более 0,08% Мо и не более 0,5% Cr, и при этом выполняются следующие выражения (1) и (2).

где символы означают содержания элементов (% по массе). Отметим, что в эти выражения подставляют "0" в качестве содержания элемента, содержащегося только на уровне содержания примеси среди элементов в этих выражениях.

Предпочтительно стальной лист для дуговой сварки под флюсом согласно изобретению может дополнительно содержать не более 0,3% Si.

Предпочтительно стальной лист для дуговой сварки под флюсом согласно изобретению может дополнительно содержать по меньшей мере одно из не более 0,005% Са, не более 0,005% Zr, не более 0,005% Mg и не более 0,005% Се.

Краткое описание чертежей

Фиг.1 показывает влияния содержаний Nb и Мо на поглощенную энергию.

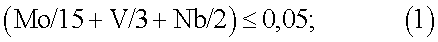

Фиг.2 представляет собой схематичный чертеж, показывающий положения надрезов в образцах с V-образным надрезом, взятых из сварного соединения в примере.

Лучший вариант осуществления изобретения

Теперь будет подробно описан вариант воплощения изобретения.

1. Химический состав

Стальной лист для дуговой сварки под флюсом согласно варианту воплощения изобретения имеет следующий состав. В дальнейшем в этом описании относящийся к элементам "%" относится к "мас.%".

С: 0,03-0,09%

Углерод (С) улучшает прочность стали. С другой стороны, избыточное содержание С уменьшает ударную вязкость ЗTB и поэтому содержание С составляет от 0,03 до 0,09%, предпочтительно - от 0,03 до 0,07%.

Mn: 1,5-2,5%

Марганец (Mn) раскисляет сталь и улучшает прочность стали. Ударная вязкость ЗТВ обычно понижается по мере того, как повышается прочность, но Mn может подавлять ухудшение ударной вязкости ЗТВ относительно повышения прочности. С другой стороны, избыточное содержание Mn способствует осевой ликвации и снижает ударную вязкость в средней по толщине части основного материала. Поэтому содержание Mn составляет от 1,5 до 2,5%. Нижний предел содержания Mn предпочтительно составляет 1,6%, более предпочтительно 1,8%. Верхний предел содержания Mn предпочтительно составляет 2,3%.

Nb: 0,005-0,025%

Ниобий (Nb) снижает ударную вязкость ЗТВ и поэтому содержание Nb предпочтительно является как можно меньшим для улучшения ударной вязкости ЗТВ. С другой стороны, Nb способствует рекристаллизации во время прокатки, измельчает кристаллические зерна, улучшая прочность основного материала, и, таким образом, улучшает ударную вязкость основного материала. Согласно изобретению, для того чтобы получить высокую прочность и высокую ударную вязкость основного материала, Nb используют в качестве существенного элемента. Поэтому содержание Nb составляет от 0,005 до 0,025%, предпочтительно от 0,005 до 0,020%.

Ti: 0,005-0,02%

Титан (Ti) образует мелкодисперсный карбонитрид и подавляет укрупнение бывших аустенитных кристаллических зерен в ЗТВ. Это улучшает ударную вязкость ЗТВ. С другой стороны, избыточное содержание Ti понижает ударную вязкость ЗТВ. Поэтому содержание Ti предпочтительно составляет от 0,005 до 0,02%, предпочтительно от 0,005 до 0,015%.

Al: 0,01-0,06%

Алюминий (Al) улучшает ударную вязкость металла сварного шва. Для того чтобы гарантировать необходимую ударную вязкость металла сварного шва, баланс между содержанием Al и содержанием О (кислорода) в металле сварного шва является критическим. Более конкретно, соотношение Al-O (отношение содержаний Al/O) предпочтительно составляет примерно от 0,4 до 1,0, наиболее оптимально 0,7.

Во время сварки Al в основном материале поступает в металл сварного шва и превращается оксидное включение во включение, которое более склонно вызывать образование игольчатого феррита. Игольчатый феррит образуется из такого включения как зародыш, что улучшает ударную вязкость металла сварного шва. С другой стороны, избыточное содержание Al изменяет состав и структуру оксида, который предотвращает образование игольчатого феррита. Поэтому содержание Al составляет от 0,01 до 0,06%, предпочтительно от 0,025 до 0,045%.

В: 0,0005% или менее

Согласно изобретению бор (В) является примесью. Бор не только улучшает прочность основного материала, но и предотвращает крупнозернистость участка ЗТВ вблизи линии проплавления и, таким образом, улучшает ударную вязкость. Однако бор вызывает избыточное повышение способности к упрочнению участка внешнего слоя ЗТВ, нагреваемого близко к точке Ас3 во время сваривания. Это упрочняет участок внешнего слоя ЗТВ и снижает ударную вязкость участка внешнего слоя ЗТВ.

Для того чтобы уменьшить избыточное повышение способности к упрочнению участка внешнего слоя ЗТВ, является эффективным заставить В связаться с N и уменьшить твердый раствор В, и содержание Al, который прочно связывается с N, должно быть уменьшено, насколько это возможно, так что В связывается с N. С другой стороны, согласно изобретению Al является существенным элементом для улучшения ударной вязкости металла сварного шва, и поэтому содержание Al не может быть уменьшено. Поэтому согласно изобретению содержание В ограничивают как примеси, насколько это возможно, и подавляют уменьшение ударной вязкости участка внешнего слоя ЗТВ. Более конкретно, содержание В составляет не более 0,0005%.

N: 0,001-0,008%

Азот (N) связывается с Ti с образованием TiN, измельчает структуру ЗТВ и, таким образом, улучшает ударную вязкость ЗТВ. Однако избыточное содержание N повышает твердый раствор азота, что снижает ударную вязкость ЗТВ. Поэтому содержание N составляет от 0,001% до 0,008%, предпочтительно от 0,001% до 0,006%.

Р: 0,015% или менее, S: 0,015% или менее, О: 0,006% или менее

Фосфор (Р), сера (S) и кислород (О) являются примесями. Их содержания предпочтительно являются как можно меньшими. Более конкретно, содержание Р составляет не более 0,015%, содержание S составляет не более 0,015% и содержание О составляет не более 0,006%.

Остальное составляют Fe и другие примеси.

Стальной лист для дуговой сварки под флюсом согласно изобретению дополнительно содержит по меньшей мере один элемент из Cu, Ni, V, Мо и Cr, если необходимо. Все эти элементы улучшают прочность стали.

Cu: 0,6% или менее, Ni: 1,5% или менее

Медь (Cu) и никель (Ni) являются необязательными элементами. Эти элементы улучшают прочность стали. С другой стороны, избыточные содержания этих элементов ухудшают качество слябов. Поэтому содержание Сu составляет не более 0,6%, а содержание Ni составляет не более 1,5%. Нижний предел содержания Cu предпочтительно составляет 0,1% и нижний предел содержания Ni предпочтительно составляет 0,1%. Однако, если их содержания являются меньшими, чем эти нижние пределы, то вышеописанное преимущество может быть получено лишь в некоторой степени.

V: 0,04% или менее

Ванадий (V) является необязательным элементом. Ванадий улучшает прочность основного материала. С другой стороны, V понижает ударную вязкость ЗТВ, как описано выше. Поэтому даже если V содержится для улучшения прочности, его содержание должно быть низким. Более конкретно, содержание V составляет не более 0,04%, предпочтительно не более 0,03%. Нижний предел содержания V предпочтительно составляет 0,01%. Однако, если его содержание являются меньшим, чем этот нижний предел, то прочность основного материала улучшается лишь в некоторой степени.

Мо: 0,08% или менее

Молибден (Мо) является необязательным элементом. Молибден улучшает прочность основного материала. С другой стороны, Мо понижает ударную вязкость ЗТВ, как описано выше. Поэтому даже если Мо содержится для улучшения прочности, его содержание должно быть низким. Более конкретно, содержание Мо составляет не более 0,08%, предпочтительно не более 0,05%. Нижний предел содержания Мо предпочтительно составляет 0,02%, но если его содержание является меньшим, чем этот нижний предел, то прочность основного материала улучшается лишь в некоторой степени.

Cr: 0,5% или менее

Хром (Cr) является необязательным элементом. Хром улучшает способность к упрочнению и прочность основного материала. Поэтому избыточное содержание Cr ухудшает качество сляба. Поэтому содержание Cr составляет не более 0,5%. Нижний предел содержания Cr предпочтительно составляет 0,1%, но если содержание является меньшим, чем этот нижний предел, то прочность основного материала улучшается лишь в некоторой степени.

Стальной лист для дуговой сварки под флюсом согласно изобретению дополнительно удовлетворяет следующим выражениям (1) и (2).

Относительно выражения (1)

Ниобий (Nb), молибден (Мо) и ванадий (V) - все являются стабилизирующими феррит элементами и улучшают прочность основного материала. С другой стороны, эти элементы ухудшают ударную вязкость ЗТВ, как описано выше, и поэтому их содержания ограничивают согласно изобретению, так что предотвращают снижение ударной вязкости ЗТВ. Более конкретно, если левая часть выражения (1) равна Рα, то Pα≤0,015%, предпочтительно Pα≤0,012%. Заметим, что согласно изобретению бор (В), который способствует улучшению ударной вязкости участка вблизи линии проплавления ЗТВ, исключают как примесь, тогда как содержания Nb, Мо и V удовлетворяют выражению (1), так что гарантируется ударная вязкость участка вблизи линии проплавления.

Относительно выражения (2)

Марганец (Mn), медь (Cu) и никель (Ni) - все являются стабилизирующими аустенит элементами и улучшают прочность основного материала, как описано выше. Кроме того, эти элементы могут подавлять уменьшение ударной вязкости ЗТВ относительно повышения прочности. Поэтому эти элементы могут быть включены вместо Nb, Mo и V, так что улучшается прочность основного материала и сохраняется ударная вязкость ЗТВ. Если левая часть выражения (2) равна Рγ, то Рγ≥0,09%, предпочтительно Pγ≥0,10%.

Стальной лист для дуговой сварки под флюсом согласно изобретению дополнительно содержит Si, если необходимо.

Si: 0,3% или менее

Кремний (Si) является необязательным элементом. Кремний вносит свой вклад в раскисление стали. С другой стороны, избыточное содержание Si увеличивают мартенситно-аустенитные составляющие и, таким образом, понижает ударную вязкость ЗТВ. Поэтому содержание Si составляет не более 0,3%, предпочтительно - не более 0,2%. Нижний предел содержания Si предпочтительно составляет 0,05%, но если его содержание является меньшим, чем этот нижний предел, то кремний способствует раскислению стали лишь в некоторой степени.

Стальной лист для дуговой сварки под флюсом согласно изобретению дополнительно содержит по меньшей мере один элемент из Са, Zr, Mg и Се, если необходимо. Все эти элементы улучшают механическую характеристику основного материала.

Са: 0,005% или менее

Zr: 0,005% или менее

Mg: 0,005% или менее

Се: 0,005% или менее

Кальций (Са), цирконий (Zr), магний (Mg) и церий (Се) все являются необязательными элементами. Эти элементы управляют состоянием включений, таких как сульфид и оксид в основном материале, и улучшают механическую характеристику основного материала, такую как стойкость к водородному растрескиванию (HIC). С другой стороны, избыточные содержания этих элементов дают крупнозернистые включения, которые снижают механическую характеристику основного материала. Поэтому верхний предел содержания каждого из этих элементов составляет 0,005%. Нижний предел для каждого из этих элементов предпочтительно составляет 0,001%. Однако заметим, что если каждое из содержаний этих элементов является меньшим, чем нижний предел, то вышеописанное преимущество может быть получено лишь в некоторой степени.

2. Способ производства

Сталь, имеющую вышеописанный состав, плавят и рафинируют хорошо известным способом. Рафинированную расплавленную сталь формируют в сляб с помощью процесса непрерывной разливки. Альтернативно расплавленную сталь формируют в слиток с помощью процесса получения слитков.

Сляб или слиток подвергают горячей обработке давлением и переделывают в стальной лист для дуговой сварки под флюсом. При этом с помощью хорошо известных процессов прокатки и горячей обработки давлением формируют стальной лист, который имеет предел прочности на растяжение 530 МПа или более. Например, используют хорошо известные процессы контролируемой прокатки и ускоренного охлаждения для того, чтобы сформировать стальной лист, который имеет предел прочности на растяжение 530 МПа или более.

Если прочность стального листа следует еще увеличить, то снижают температуру прекращения охлаждения водой.

Вышеописанным способом может быть изготовлен стальной лист для дуговой сварки под флюсом.

Пример 1

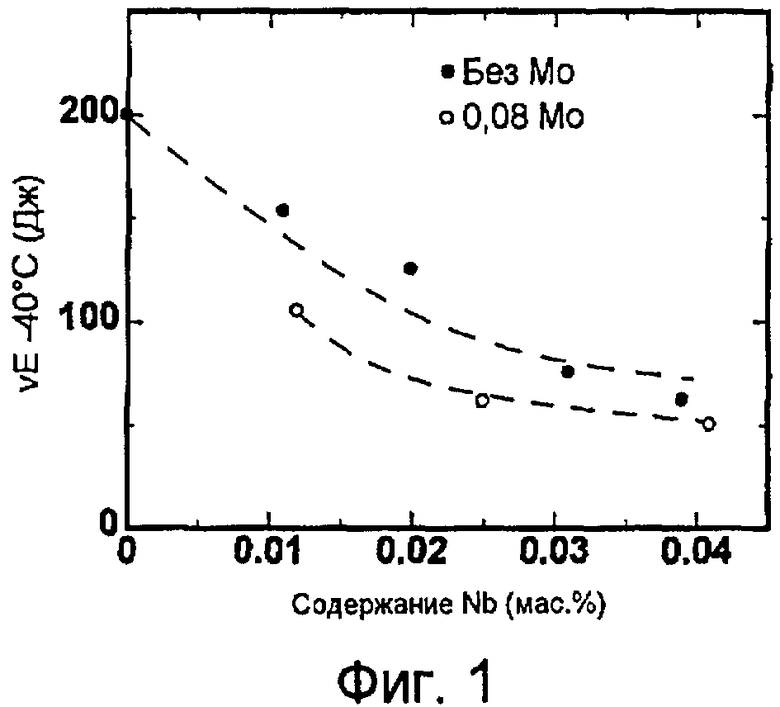

Изготовили стальные листы с химическими составами, приведенными в таблице 1, подвергли их дуговой сварке под флюсом и затем исследовали на низкотемпературную ударную вязкость сваренные из них детали.

Приготовили стальные материалы с химическими составами, приведенными в таблице 1. Содержание Р, содержание S, содержание О в них во всех пронумерованных опытах были в пределах диапазонов, определенных изобретением. Приготовленные стальные материалы расплавили в небольшой вакуумной плавильной печи емкостью в 150 кг и отлили в слитки. Слитки нагревали в течение двух часов при 1150°С, а затем каждый отковали в заготовку, имевшую высоту 150 мм, ширину 130 мм и длину 130 мм. Температура материала во время ковки составляла от 900 до 1150°С. Заготовки нагрели при 1100°С и затем прокатали в толстые стальные листы. Прокаткой толстые стальные листы в опытах №№1-16 сформировали имеющими толщину 35 мм каждый, в опытах №№17-20 они были сформированы имеющими толщину 32 мм каждый, а в опытах №№21-22 они были сформированы имеющими толщину 27 мм каждый. Температура материалов при чистовой прокатке составляла примерно 780°С.

После прокатки эти стальные листы охлаждали водой. Температура начала охлаждения водой составляла 750±30°С. Температура прекращения охлаждения водой составляла 500±30°С.

Исследование основного материала на прочность и ударную вязкость

Для того чтобы исследовать прочность основных материалов, из середины по толщине каждого из стальных листов в направлении, перпендикулярном направлению прокатки, взяли образец №10, предусмотренный Японским промышленным стандартом JISZ2201. Полученные образцы подвергли испытаниям на растяжение при нормальных температурах с целью измерения предела прочности на растяжение каждого из этих стальных листов.

Кроме того, для того чтобы исследовать ударную вязкость основных материалов, из каждого из стальных листов в направлении, перпендикулярном направлению прокатки, взяли образец с V-образным надрезом, предусмотренный Японским промышленным стандартом JISZ2202. Отобранные образцы подвергли испытаниям на ударную вязкость по Шарпи и измерили температуры порога хладноломкости стальных листов.

Исследование на ударную вязкость сварной детали

При имитационном моделировании шовной сварки стальной трубы большого размера стальные листы в пронумерованных опытах подвергли дуговой сварке под флюсом. Взяли по два куска из каждого из стальных листов в пронумерованных опытах и боковые поверхности подготовленных стальных листов скрепили торцом к торцу, и один слой каждой из верхней поверхности и нижней поверхности подвергли дуговой сварке под флюсом. Сварку первого слоя, соответствующую сварке внутренней поверхности при практической шовной сварке, осуществляли тремя электродами постоянного-переменного-переменного тока (DC-AC-AC), а сварку второго слоя, соответствующую сварке наружной поверхности при практической шовной сварке, осуществляли четырьмя электродами постоянного-переменного-переменного-переменного тока (DC-AC-AC-АС).

Подводимую при сварке теплоту изменяли в зависимости от толщины листа. Более конкретно, теплота, подводимая при сварке к стальным листам толщиной 35 мм (№№ опытов 1-16), составляла 9, 1 кДж/мм, теплота, подводимая при сварке к стальным листам толщиной 32 мм (№№ опытов 17-20), составляла 8,0 кДж/мм и теплота, подводимая при сварке к стальным листам толщиной 27 мм (№№ опытов 21-22), составляла 5,5 кДж/мм.

Для дуговой сварки под флюсом были использованы изделия сварочной проволоки W80 и W36 диаметром 4 мм, произведенные компанией Nippon Steel & Sumikin Welding Co., Ltd. Для каждого из изделий сварочной проволоки стандарты AWS (Американское общество специалистов по сварке) и JIS (Японский промышленный стандарт) даны в таблице 2. При трехэлектродной дуговой сварке под флюсом проволоками, соответствующими трем электродам, были W80, W36 и W36, в то время как при четырехэлектродной дуговой сварке под флюсом проволоками, соответствующими электродам, были W80, W80, W36 и W36. Для дуговой сварки под флюсом использовали плавленый флюс, имеющий химический состав, приведенный в таблице 3.

Из сварных соединений сварных деталей, полученных дуговой сваркой под флюсом, отобрали множество образцов для испытания на ударную вязкость по Шарпи, предусмотренных стандартом JISZ2202.

Более конкретно, как показано на фигуре 2, отобрали шесть образцов с надрезом, расположенным в сердцевине металла сварного шва (МСШ) 10 (обозначенных, как 1 на фигуре 2 и в дальнейшем называемых "МСШ-образцами"), шесть образцов с надрезом, расположенным вблизи линии проплавления (обозначенных, как 2 на фигуре 2 и в дальнейшем называемых "Т-ЗТВ-образцами"), и шесть образцов с надрезом, расположенным на внешнем слое ЗТВ (обозначенных, как 3 на фигуре 2 и в дальнейшем называемых "V-3TB-образцами"). В этом примере участок вблизи линии проплавления находится в положении, где соотношение металла сварного шва 10 и ЗТВ 20 составляет 1:1 (L1+L3≅L2 на фигуре 2). Участок внешнего слоя ЗТВ находится в положении, где соотношение основного материала 30 и ЗТВ 20 составляет 1:1 (L1+L3≅L2 на фигуре 2).

Образцы (МСШ-, Т-ЗТВ- и V-ЗТВ-образцы) каждый подвергли испытанию на ударную вязкость по Шарпи при -40°С на основании стандарта JISZ2242 и получили поглощенную ими энергию. Согласно стандарту WES2805 ударную вязкость металла сварного шва и ЗТВ (участок вблизи линии проплавления и участок внешнего слоя ЗТВ) оценивали на основании второй наименьшей поглощенной энергии среди шести значений поглощенной энергии, полученных при испытаниях. Если вторая наименьшая поглощенная энергия составляла 100 Дж или более, то определяли, что обеспечена хорошая ударная вязкость.

Результаты исследования

Результаты исследования приведены в таблице 4.

В таблице 4 ПТ представляет собой предел текучести на растяжение (МПа) основного материала, а ПП - предел прочности на растяжение (МПа) основного материала. Кроме того, vTs представляет собой температуру порога хладноломкости (°С) основного материала. В столбцах "Т-ЗТВ," "V-3TB" и "МСШ" показаны результаты оценки ударной вязкости на основе испытаний на ударную вязкость по Шарпи при -40°С, проведенных для соответствующих образцов. Символ "∘" в таблице указывает, что поглощенная энергия составляла не менее 100 Дж и ударная вязкость была хорошей, в то время как символ "×" указывает, что поглощенная энергия составляла менее 100 Дж и ударная вязкость была плохой.

Обращаясь к таблицам 1 и 2, химические составы и значения Рα и Pγ стальных листов в опытах №№4, 5, 9, 18, 19, 21 и 22 находились в пределах диапазонов, определенных изобретением. Поэтому предел прочности на растяжение каждого из этих стальных листов (основных материалов) составлял не менее 530 МПа. Температура порога хладноломкости составляла не более -100°С и обеспечивалась высокая ударная вязкость основного материала. Значения величин поглощенной энергии МСШ-образца, Т-ЗТВ-образца и V-ЗТВ-образца все превышали 100 Дж, и была выявлена хорошая ударная вязкость для любого из металла сварного шва, участка вблизи линии проплавления и участка внешнего слоя ЗТВ.

Между тем в стальном листе в опыте №1 общее содержание V и Nb было большим и Ра был вне диапазона, определенного изобретением. Поэтому поглощенная энергия Т-ЗТВ-образца составляла менее 100 Дж. Стальные листы в каждом из опытов №№2, 3, 7 и 20 имели содержание Nb, превышающее верхний предел, определенный изобретением. Поэтому поглощенная энергия Т-ЗТВ-образца составляла менее 100 Дж.

Стальной лист в опыте №6 имел содержание Nb менее нижнего предела, определенного изобретением. Поэтому температура порога хладноломкости этого стального листа не составляла менее -100°С, а ударная вязкость основного материала была низкой. Предел прочности на растяжение составлял менее 530 МПа.

Стальные листы в каждом из опытов №№8 и 10 имели содержания Nb, Mo и V в пределах диапазонов, определенных изобретением, но для них значения Рα были вне диапазона, определенного изобретением. Поэтому поглощенная энергия Т-ЗТВ-образца составляла менее 100 Дж.

Стальной лист в опыте №11 содержал все элементы, кроме Al, в количествах, почти эквивалентных стальному листу в опыте №5, но содержание Al в нем было меньше нижнего предела, определенного изобретением. Поэтому поглощенная энергия МСШ-образца составляла менее 100 Дж, а ударная вязкость металла сварного шва была низкой.

Стальной лист в опыте №12 имеет содержание В, превышающее верхний предел, определенный изобретением. Поэтому поглощенная энергия V-ЗТВ-образца составляла менее 100 Дж и зона термического влияния имела низкую ударную вязкость.

Стальной лист в опыте №13 имел содержание В, превышающее верхний предел, определенный изобретением, в то время как содержание Al было меньше нижнего предела, определенного изобретением, и поглощенная энергия V-ЗТВ-образца превышала 100 Дж. Однако, так как содержание Al является маленьким, поглощенная энергия МСШ-образца составляла менее 100 Дж, и ударная вязкость металла сварного шва была низкой.

Стальной лист в опыте №14 имел содержание Mn менее нижнего предела, определенного изобретением. Поэтому поглощенная энергия Т-ЗТВ-образца составляла менее 100 Дж. Стальной лист в опыте №15 имел содержание С, превышающее верхний предел, определенный изобретением. Поэтому поглощенная энергия Т-ЗТВ-образца составляла менее 100 Дж.

Стальной лист в опыте 16 имел Рγ вне диапазона, определенного изобретением. Поэтому невозможно было предотвратить уменьшение ударной вязкости ЗТВ относительно увеличения прочности, и поглощенная энергия Т-ЗТВ-образца была менее 100 Дж.

Стальной лист в опыте №17 имел Рα в пределах диапазона, определенного изобретением, но содержание Мо превышало верхний предел, определенный изобретением. Поэтому поглощенная энергия Т-ЗТВ-образца была менее 100 Дж.

Хотя выше был описан вариант воплощения настоящего изобретения, он приведен лишь в качестве иллюстрации и примера, и поэтому изобретение не ограничивается вышеописанным вариантом воплощения. Изобретение может быть воплощено в различных модифицированных формах без отступления от сущности и объема изобретения.

Промышленная применимость

Стальной лист для дуговой сварки под флюсом согласно изобретению может широко применяться в качестве основного материала для сварной стальной трубы и особенно пригоден в качестве основного материала для получаемых по процессу UOE труб большого диаметра, предназначенных для использования в трубопроводах или тому подобном.

Изобретение относится к области металлургии, а именно к стальному листу, применяемому в качестве основного материала при дуговой сварке под флюсом труб и трубопроводов для транспортировки нефти и природного газа. Лист выполнен из стали, содержащей следующие компоненты, мас.%: углерод 0,03-0,09, марганец 1,5-2,5, ниобий 0,005-0,025, титан 0,005-0,02, алюминий 0,01-0,06, бор не более 0,005, азот 0,001-0,008, фосфор не более 0,015, сера не более 0,015, кислород не более 0,006, железо и примеси - остальное. Сталь может дополнительно содержать по меньшей мере один элемент из: медь не более 0,6, никель не более 1,5, ванадий не более 0,04, молибден не более 0,08, хром не более 0,5, кремний не более 0,3, кальций, цирконий, магний и церий не более 0,005 каждого. Стальной лист обладает превосходной низкотемпературной ударной вязкостью как основного материала и материала сварного шва, так и материала вблизи линии проплавления и материала зоны термического влияния. 4 з.п. ф-лы, 2 ил., 4 табл.

1. Стальной лист для дуговой сварки под флюсом, содержащий по массе 0,03-0,09% С, 1,5-2,5% Mn, 0,005-0,025% Nb, 0,005-0,02% Ti, 0,01-0,06% Al, не более 0,0005% В, 0,001-0,008% N, не более 0,015% Р, не более 0,015% S и не более 0,006% О, остальное составляют Fe и примеси.

2. Стальной лист для дуговой сварки под флюсом по п.1, дополнительно содержащий по меньшей мере одно из: не более 0,6% Сu, не более 1,5% Ni, не более 0,04% V, не более 0,08% Мо и не более 0,5% Сr, при этом выполняются следующие соотношения (1) и (2):

где символы означают содержания элементов, мас.%.

3. Стальной лист для дуговой сварки под флюсом по п.1, дополнительно содержащий не более 0,3% Si.

4. Стальной лист для дуговой сварки под флюсом по п.2, дополнительно содержащий не более 0,3% Si.

5. Стальной лист для дуговой сварки под флюсом по любому из пп.1-4, дополнительно содержащий по меньшей мере одно из не более 0,005% Са, не более 0,005% Zr, не более 0,005% Mg и не более 0,005% Се.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНОГО ШВА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ УКАЗАННОЙ СТАЛИ, ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА (ВАРИАНТ) И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ТРУБЫ | 2003 |

|

RU2258762C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2010-06-27—Публикация

2007-03-14—Подача