Изобретения относится к гидромашиностроению.

Наиболее часто встречающимися видами разрушения радиально-осевых колес гидротурбин являются кавитационно-эрозионное разрушение лопастей в зоне «чашечки» лопастей и усталостные разрушения в зоне сопряжении лопастей рабочих колес с верхним и нижним ободами [1].

Интенсивность кавитационно-эрозионного вида разрушения напрямую зависит от качества воды, поступающей на турбину.

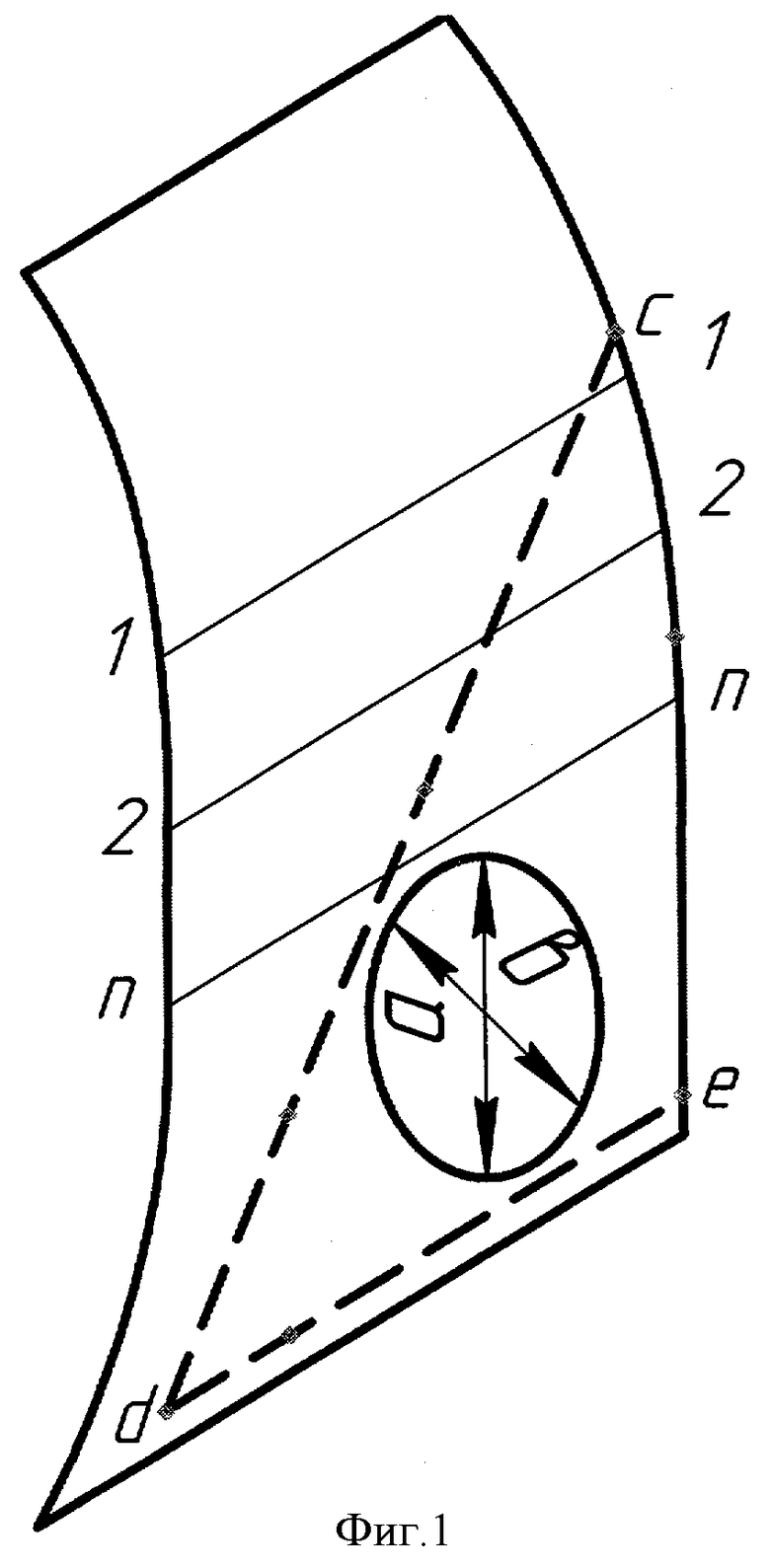

Причем за один сезон это разрушение на лопастях турбин, изготовленных из легированной стали 09Г2С может, доходить до сквозных отверстий с размерами в плане до 150×80 мм (фиг.1 размер а×в).

В настоящее время ремонт рабочих колес радиально-осевых гидротурбин при кавитационно-эрозионном разрушении производится следующим образом: вырезается часть лопасти, включающая разрушенный участок лопасти, как треугольник в плане dce (фиг.1) по этим размерам вырезается пластина постоянной толщины из нержавеющей стали. Толщина пластины выбирается равной толщине выходных кромок лопастей. Эта пластина изгибается на специальном оборудовании, таким образом, чтобы оптимально подходить под размер «dce».

Пластинка dce приваривается к лопасти таким образом: она прихватывается к лопасти в точках d, c и е; приваривается по линиям de и dc в несколько слоев; на плоскость пластины толщиной 20 мм наплавливается до получения толщины лопасти, различающейся от 40 мм в точке d до 20 мм в точках с и е;

После наложения указанной массы шва из нержавеющей стали поверхность обрабатывается, чтобы получить по линиям тока 1-1…n-n расчетные геометрические характеристики лопасти, а поверхность шлифуется до Ra=0,1 мкм.

При такой технологии ремонта в точке d и примыкающей к ней зоне будут появляться высокие остаточные напряжения, поскольку жесткость нижнего обода по сравнению с примыкающей к ней части лопасти значительна, при этом напряжения могут превосходить предел текучести в разных опасных точках лопасти, что приводит к значительной поводке выходных кромок лопастей. Появление остаточных напряжений существенно снижает сопротивление материала колеса абразивному износу [2]. Недостатками этой схемы восстановления лопастей рабочих колес являются:

1. Значительная длина линий выреза dc и de в особенности в труднодоступном межлопастном канале в окрестности точки d, создает большие трудности при вырезке части лопасти и при приварке пластины.

2. Расчетные температурные напряжения вдоль швов dc и de являются значительными как по результатам аналитических, так и по результатам численных расчетов. Причем расчетные температурные напряжения значительно превосходят предел текучести материала пластинки и лопастей. Это подтверждается значительными поводками лопастей, которые наблюдаются при таком ремонте. Устранение этих поводок производится вручную, что весьма трудоемко и нетехнологично.

Цель изобретения - улучшение технологичности ремонта рабочих колес, существенное снижение остаточных напряжений, а следовательно - повышение надежности рабочих колес и снижение себестоимости ремонта.

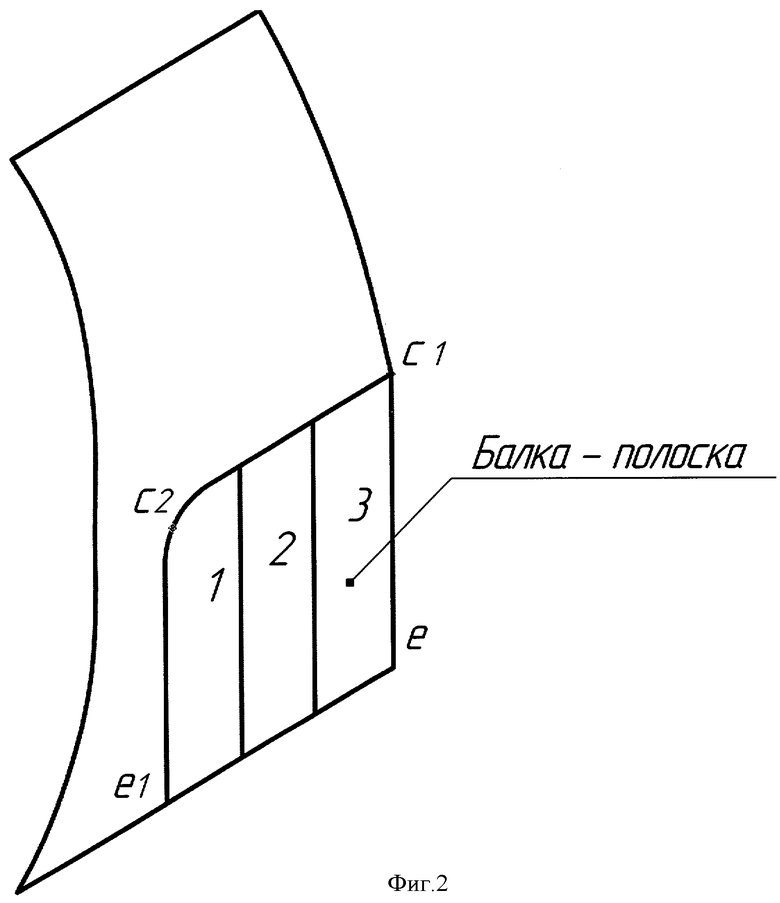

Поставленная цель достигается тем, что участки лопастей в местах, включающих разрушенные вырезаются прямоугольной формой, которая в процессе ремонта заполняется балками-полосками, длинная сторона которых параллельна выходной кромке лопасти, при этом каждая полоска приваривается последовательно по торцам, начиная с балки полоски, наиболее удаленной от выходной кромки лопасти, а сварка балок-полосок между собой производится в обратной последовательности, начиная с балок полосок, расположенных у выходной кромки.

На фиг.2 показан участок лопасти с1 с2 e1 e, имеющий прямоугольную форму, который заполняется балками-полосками параллельными выходной кромке лопасти c1 e.

При этом максимальные температурные напряжения при сварке по длине балки-полоски от двух торцевых швов будут распределяться по большой свободной длине балки-полоски и максимальные нормальные остаточные напряжения вдоль балок-полосок уменьшатся значительно и будут в допустимых пределах.

Источники информации

1. Ковалев Н.Н. Гидротурбины. Л.: Машиностроение, 1971 г., 584 с.

2. Авторское свидетельство №1351763. М., 15.11.1987. Авторы: Соколик А.И. и Мисиров М.Х.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-осевое рабочее колесо гидротурбины | 1985 |

|

SU1350378A1 |

| СПОСОБ УСТРАНЕНИЯ ОСТАТОЧНОГО ПРОДОЛЬНОГО ИЗГИБА СУДНА | 2004 |

|

RU2264948C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2003 |

|

RU2251476C1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2157465C2 |

| Способ ремонта соединений | 1986 |

|

SU1368118A1 |

| Рабочее колесо радиально-осевой гидротурбины | 1988 |

|

SU1659679A1 |

| Способ оценки остаточного ресурса рабочего колеса гидротурбины на запроектных сроках эксплуатации | 2019 |

|

RU2721514C1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1979 |

|

SU941148A1 |

| СПОСОБ РЕМОНТА НИЖНЕГО ПОЯСА ГЛАВНОЙ БАЛКИ МОСТОВОГО КРАНА | 1998 |

|

RU2146991C1 |

| ЭЛЕМЕНТ ДЛЯ РЕМОНТА БАЛКИ МЕТАЛЛОКОНСТРУКЦИЙ | 1992 |

|

RU2009825C1 |

Изобретение относится к машиностроению, в частности к ремонту и восстановлению кавитационно-эрозионных разрушений лопастей в зоне «чашечки» лопастей рабочих колес радиально-осевых гидротурбин. Способ включает приварку пластинок к лопастям в зонах вырезанных разрушенных участков. Участки лопастей в местах, включающих разрушенные, вырезают прямоугольной формы, которую в процессе ремонта заполняют балками-полосками, длинная сторона которых параллельна выходной кромке лопасти, при этом каждую полоску приваривают последовательно по торцам, начиная с балки-полоски, наиболее удаленной от выходной кромки лопасти, а сварку балок-полосок между собой производят в обратной последовательности, начиная с балок-полосок, расположенных у выходной кромки. Изобретение позволяет улучшить технологичность ремонта рабочих колес, существенно снизить остаточные напряжения, а также повысить надежность рабочих колес. 2 ил.

Способ восстановления лопастей рабочих колес радиально-осевых гидротурбин, включающий приварку пластинок к лопастям в зонах вырезанных разрушенных участков, отличающийся тем, что участки лопастей в местах, включающих разрушенные, вырезают прямоугольной формы, которую в процессе ремонта заполняют балками-полосками, длинная сторона которых параллельна выходной кромке лопасти, при этом каждую полоску приваривают последовательно по торцам, начиная с балки-полоски, наиболее удаленной от выходной кромки лопасти, а сварку балок-полосок между собой производят в обратной последовательности, начиная с балок-полосок, расположенных у выходной кромки.

| СПОСОБ РЕМОНТА РАБОЧЕГО КОЛЕСА | 1984 |

|

SU1228572A1 |

| Способ обработки твердых и хрупких материалов | 1986 |

|

SU1351763A2 |

| Способ обработки твердых и хрупких материалов | 1978 |

|

SU709348A1 |

| Устройство для контроля профиля лопасти рабочего колеса гидромашины | 1980 |

|

SU978642A1 |

| US 4754155 A, 28.06.1988 | |||

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2009 |

|

RU2392246C1 |

Авторы

Даты

2010-07-10—Публикация

2009-03-18—Подача