Изобретение относится к способу и установке для очистки трихлорсилана и тетрахлорида кремния.

Более конкретно, данное изобретение относится к очистке трихлорсилана и тетрахлорида кремния технических сортов для получения трихлорсилана и тетрахлорида кремния для электронной промышленности.

Известно, что исходным материалом для получения поликристаллического кремния для использования в электронной промышленности является трихлорсилан технического сорта (также обозначаемый аббревиатурой TCS TG, в которой TCS означает трихлорсилан, а TG означает технический сорт) и/или тетрахлорид кремния (обозначаемый аналогичным образом аббревиатурой TET TG). Эти продукты содержат различные примеси, в основном состоящие из других силанов, таких как тетрахлорид кремния и дихлорсилан, однако также содержащие хлориды металлов, трихлорид бора BCl3 и другие соединения бора (бор присутствует в кремнии в качестве легирующей примеси, создающей положительные электрические заряды) и трихлорид мышьяка и фосфора AsCl3 и PCl3 (которые присутствуют в кремнии в качестве легирующих примесей, создающих отрицательные электрические заряды). Присутствие указанных примесей не допускает использования трихлорсилана и тетрахлорида кремния технического сорта в процессах изготовления полупроводников, в которых контроль электрического сопротивления выполняется посредством жесткого контроля легирующих примесей. Более того, хлористоводородная кислота, используемая при синтезе хлорсиланов и являющаяся вторично используемым продуктом производства органосиланов, обычно загрязнена углеродными примесями.

Присутствие металлических примесей, хлоридов бора, мышьяка и фосфора и соединений углерода с хлором не позволяет непосредственным образом применять TCS TG или TET TG ни для производства поликристаллического кремния для использования в электронной промышленности и для выращивания эпитаксиальных слоев в соответствующих реакторах, называемых «Epi», ни для производства электронных полупроводниковых приборов.

Для того, чтобы использовать TCS TG и TET TG в этих процессах, т.е. чтобы они могли быть классифицированы как имеющие класс чистоты для использования в электронной промышленности, они должны быть дополнительно очищены для того, чтобы уменьшить в них концентрацию примесей по меньшей мере в 10000 или 100000 раз.

Очистку TCS TG или TET TG обычно выполняют ректификацией на основании разности между температурами кипения примесей и температурами кипения TCS и TET.

В таблице 1 указана температура кипения разных соединений.

соединение

Соединение

Однако простая ректификация требует использования колонн с большим числом тарелок и очень высокими флегмовыми числами, что предполагает использование очень высоких колонн и теплоизоляции большого диаметра и требует больших инвестиционных затрат. Для таких соединений бора, которые имеют температуру кипения, очень близкую к температуре кипения TCS, даже невозможно эффективное удаление данной примеси ректификацией.

Альтернативный способ очистки основан на процессе очистке посредством барботирования влажного азота. В этом способе реакция TCS и/или TET с влагой, поступающей вместе с азотом, приводит к образованию SiO2 и высококипящих полисилоксанов (со связями Si-OH), действующими также как комплексообразующие агенты. Степень чистоты, которая может быть получена способом очистки «влажным N2» не превышает для p-типа величину 100 Ом·см. Фактически эффект комплексообразования, создаваемый молекулами воды и полисилоксанами, в любом случае меньше комплексообразующей способности, характерной для больших молекул с большим числом электронов.

Этот вид реакционной способности, присущий некоторым соединениям, используют в способах очистки посредством образования комплексов примесей с хлоридами олова или титана или с большими молекулами с большим числом электронов, в которых вслед за первым этапом комплексообразования следует ректификация. Этот класс процессов, несмотря на тот факт, что они являются усовершенствованием по отношению к непосредственной ректификации и к образованию комплексов с H2O, не обеспечивает уровень чистоты TCS и TET, оптимальный для электронной промышленности, в расчете на удельное электрическое сопротивление материала p-типа (это свойство является очень важным в случаях, в которых полученный очищенный TCS затем используют для выращивания слоев в реакторах для эпитаксиального выращивания).

Среди способов очистки с использованием образования комплексов примесей известен способ (разработанный Pechiney, патент GB975000) с использованием хлоридов олова и титана (SnCl4 и TiCl4), брома (Br2) и хлора (Cl2) для того, чтобы окислить фосфор до P5+ и образовать из него комплекс при температуре окружающей среды в течение периодического цикла длительностью 2-24 часа. Последующее удаление содержащихся металлов и других примесей (таких как бор, алюминий, сурьма, ванадий) выполняют на этапе осаждения добавлением трифенилхлорметана или трифенилметилхлорида (TCM). TCS для электронной промышленности затем получают последующей ректификацией.

Уровень чистоты, который может быть получен вышеуказанным способом, может быть успешно использован в случаях, в которых достаточно, чтобы TCS EG имел для p-типа величину удельного электросопротивления 1000 Ом·см. Фактически этот вид процесса был разработан в период, когда такой уровень чистоты отвечал требованиям рынка.

Другой способ для очистки хлорсиланов, в частности TCS, относящийся к той же самой категории, был разработан Dynamit Nobel (патент GB1241108) и используется для образования комплексов бора и металлических примесей при использовании одного или нескольких гетероциклических одноядерных или многоядерных твердых соединений, содержащих азот (N) в качестве части гетероциклического кольца и серу (S) в качестве части другого гетероциклического кольца и обладающих способностью к фиксированию примесей в виде твердых комплексов, предоставляя возможность последующей ректификации чистого TCS.

В качестве общего признака эти добавки (в патенте перечислено около десяти) имеют очень высокое число электронов и поэтому обладают значительной склонностью к образованию ковалентных связей, связей с N (азотом), связей с S (серой), OH-группами (примеры: 6-метил-2-тиоурацил, N(фенил)N-CH3-SH, N-метил-2-тиоимидазолин, H-N(фенил)N-CH3-S, фенотиазин, HN-(фенил-фенил)S).

Этот способ к тому же был разработан во второй половине шестидесятых, когда уровень чистоты TCS EG, соответствующий примерно 1000 Ом·см для p-типа, считался достаточным для того, чтобы отвечать требованиям рынка.

Решение проблемы в соответствии с данным изобретением должно быть рассмотрено в этом контексте с намерением предоставления способа и установки для очистки трихлорсилана и тетрахлорида кремния технического сорта для того, чтобы получить трихлорсилан и тетрахлорид кремния для электронной промышленности посредством реакции образования комплексов примеси бора (трихлорида BCl3) и других металлических примесей, которые могут присутствовать, с дифенилтиокарбазоном (дитизоном или также DTZ) и трифенилхлорметаном (TCM) и последующего удаления образованных комплексов и оставшихся примесей.

Эти и другие результаты получают в соответствии с данным изобретением посредством предоставления способа, выполняемого в три этапа: 1) удаление трихлорида бора BCl3, других соединений бора и металлических примесей посредством образования комплексов с ними; 2) удаление хлоридов фосфора PCl3 и фосфорсодержащих соединений, хлоридов мышьяка AsCl3 и мышьяксодержащих соединений, соединений алюминия, соединений сурьмы и в основном всех соединений металлов и металлоидов и углеродсодержащих силановых соединений посредством ректификации (уровень чистоты после удаления этих соединений достаточен для производства поликристаллического материала для электронной промышленности); 3) удаление, возможно, присутствующего дихлорсилана посредством дополнительной ректификации (для получения TCS EG, пригодного для использования в реакторах для эпитаксиального выращивания).

Поэтому первой конкретной целью данного изобретения является способ очистки трихлорсилана и/или тетрахлорида кремния, включающий в себя следующие этапы обработки трихлорсилана технического сорта и/или тетрахлорида кремния технического сорта:

- образование комплексов примесей бора (трихлорида BCl3) и других металлических примесей добавлением дифенилтиокарбазона и/или трифенилхлорметана с образованием комплексных соединений с макромолекулами, обладающих высокой температурой кипения,

- первую ректификацию в колонне продуктов, полученных на этапе образования комплексов, при которой комплексные примеси бора вместе с другими металлическими примесями удаляют в качестве кубового продукта, и

- вторую ректификацию в колонне головного продукта предшествующей ректификации, при которой получают трихлорсилан (плюс возможно присутствующий дихлорсилан) и/или тетрахлорид кремния для электронной промышленности в виде головного продукта, а хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и в основном все присутствующие соединения металлов и металлоидов и углеродсодержащие силановые соединения, содержащие некоторое остаточное количество трихлорсилана и/или тетрахлорида кремния, получают в виде кубового остатка.

Способ очистки по данному изобретению может содержать также дополнительный этап ректификации кубового остатка указанной второй ректификации, посредством которого получают тетрахлорид кремния, не содержащий трихлорсилана и/или дихлорсилана, в виде головного продукта, а хлориды фосфора PCl3 и фосфорсодержащие компоненты, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и в основном все присутствующие соединения металлов и металлоидов и углеродсодержащие силановые соединения получают в виде кубового остатка.

В частности, в соответствии с данным изобретением указанный этап образования комплексов выполняют добавлением избыточного количества, по сравнению со стехиометрическим количеством, дифенилтиокарбазона и/или трифенилхлорметана.

Предпочтительно в соответствии с данным изобретением указанный этап образования комплексов выполняют добавлением дифенилтиокарбазона в количестве, которое в два раза превышает количество трифенилхлорметана.

Кроме того, в способе по данному изобретению кубовая температура на указанном этапе первой ректификации находится между 38 и 48°C (предпочтительно она составляет 42°C) для очистки трихлорсилана и между 65 и 75°C (предпочтительно 69°C) для очистки тетрахлорида кремния.

В частности, в соответствии с данным изобретением указанный этап первой ректификации первоначально проводят с полным орошением конденсатом головного продукта для того, чтобы обеспечить полное образование комплексов бора и других металлических примесей, предпочтительно в течение по меньшей мере 3 часов, и после этого периода ректификации с полным орошением выполняют ректификацию с потоком верхнего орошения, находящимся между 0,3 в качестве минимума и 2,8 в качестве максимума, предпочтительно 1,33, в случае TCS и между 0,17 в качестве минимума и 5 в качестве максимума, предпочтительно 2,5, в случае TET.

Указанные величины представляют собой флегмовое число, т.е. соотношение между потоком конденсата головного продукта, возвращаемым в верхнюю часть колонны, и потоком отбираемого головного продукта (дистиллята).

Кроме того, второй конкретной целью данного изобретения является установка для очистки трихлорсилана и/или тетрахлорида кремния, включающая в себя следующие аппараты для обработки трихлорсилана технического сорта и/или тетрахлорида кремния технического сорта:

- колонну для образования комплексов и ректификации примесей бора (трихлорида BCl3) и других металлических примесей при работе в периодическом режиме посредством добавления дифенилтиокарбазона и/или трифенилхлорметана с образованием высококипящих комплексных соединений с макромолекулами, в которой комплексы примесей бора вместе с другими комплексами металлических примесей удаляются в качестве кубового остатка, и

- колонну для ректификации головного продукта предшествующей колонны для образования комплексов и ректификации, в которой получают трихлорсилан (и возможно присутствующий дихлорсилан) и/или тетрахлорид кремния для электронной промышленности в виде головного продукта, а хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и в основном все присутствующие соединения металлов и металлоидов и углеродсодержащие силановые соединения вместе с некоторым остаточным количеством трихлорсилана и/или тетрахлорида кремния, получают в виде кубового остатка, и, возможно,

- промежуточный бак между указанной колонной для образования комплексов и ректификации и указанной колонной для ректификации, в котором головной продукт колонны для образования комплексов и ректификации собирают для того, чтобы образовать резервуар для подачи материала в колонну для ректификации во время начальной фазы последующего рабочего цикла колонны для образования комплексов и ректификации, и

- другую колонну для ректификации кубового остатка указанной ректификационной колонны, в которой получают трихлорсилан и/или дихлорсилан, свободный от тетрахлорида кремния, в виде головного продукта, а хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и в основном все присутствующие соединения металлов и металлоидов и углеродсодержащие силановые соединения вместе с некоторым остаточным количеством трихлорсилана и/или тетрахлорида кремния, получают в виде кубового остатка.

В частности, в соответствии с данным изобретением указанная установка по любому из п.п.11-13 формулы изобретения, отличается тем, что кубовая температура в указанной колонне для образования комплексов и ректификации находится между 38 и 48°C (и предпочтительно составляет 42°C) для очистки трихлорсилана и между 65 и 75°C (предпочтительно 69°C) для очистки тетрахлорида кремния, в то время как температура обогревающей текучей среды в теплообменнике куба колонны находится между 58 и 73°C (и предпочтительно составляет 60°C) для очистки трихлорсилана и между 75 и 83°C (предпочтительно 79°C).

Установка для очистки по данному изобретению также содержит соединительные трубопроводы между различными аппаратами, соединительные трубопроводы к другим установкам, впускные трубопроводы для материалов, подлежащих обработке, и выпускные трубопроводы для обработанных материалов, насосы, оборудование для регулировки и контроля.

Эффективность способа очистки и установки по данному изобретению не требует доказательств. Действительно, использование двух комплексообразующих агентов TCM и DTZ и жесткого контроля температуры образования комплексов обеспечивают гораздо большее снижение содержания бора и металлических примесей по сравнению с известными способами и в состоянии обеспечить высокую стабильность и качественную воспроизводимость с течением времени.

В частности, даже если TCM и DTZ обеспечивают образование комплексов примесей в TCS и TET при использовании по отдельности (TCM предоставляет возможность образования комплексов с многими металлами, за исключением бора), использование этих комплексообразующих агентов совместно необходимо для того, чтобы обеспечить связывание в комплексы всех примесей.

Наконец, комбинированный эффект действия TCM и DTZ демонстрирует оптимальную эффективность образования комплексов, обеспечивая синергическое действие по сравнению с использованием указанных двух комплексообразующих агентов по отдельности или последовательным образом.

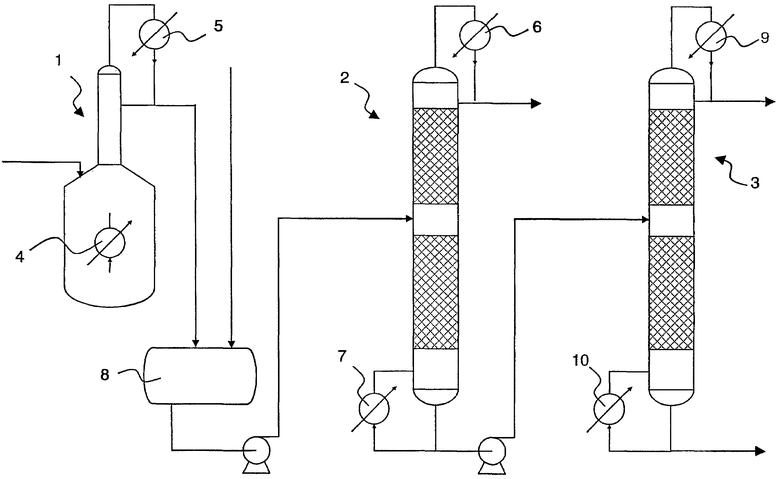

Данное изобретение будет теперь описано ниже для иллюстративных, однако не ограничительных, целей со ссылками, в частности, на чертеж, где представлена схема производственного процесса, относящаяся к очистке трихлорсилана и/или тетрахлорида кремния в соответствии с предпочтительным вариантом осуществления данного изобретения.

В частности, показаны колонна 1 для образования комплексов и ректификации, колонна 2 для ректификации и дополнительная колонна 3 для ректификации дихлорсилана, свободного от трихлорсилана.

Колонна 1 для образования комплексов и ректификации представляет собой устройство, в котором примеси бора (трихлорид BCl3) и другие металлические примеси удаляют из трихлорсилана TCS TG и/или из тетрахлорида кремния TET TG посредством периодического процесса, в котором выполняется реакция образования комплексов указанных примесей с дифенилтиокарбазоном (дитизоном или DTZ) и трифенилхлорметаном (TCM).

Данные комплексообразующие добавки способствуют образованию ковалентных связей между примесями и самими добавками, вызывая образование высококипящих комплексных соединений с макромолекулами. В частности, такая реакция происходит между большими молекулами дитизона и TCM, обладающих большим числом электронов, способных к образованию связей, и молекулами BCl3 и других соединений бора и, возможно, молекулами других металлических хлоридов с малым числом электронов, обеспечивая образование прочных комплексов, имеющих очень высокую температуру кипения.

Важной особенностью данного способа, обеспечивающей эффективное удаление примесей, является контроль температуры, при которой происходит реакция образования комплексов. Фактически требуется очень жесткий контроль температурного интервала, в котором протекает реакция образования комплексов, в противном случае полученные комплексы могут разлагаться. Необходимо осуществлять контроль таким образом, чтобы температура в кубе колонны всегда находилась между 38 и 48°C (и предпочтительно составляла 42°C) для очистки трихлорсилана и между 65 и 75°C (предпочтительно 69°C) для очистки тетрахлорида кремния.

Куб колонны 1 для образования комплексов и ректификации нагревают теплообменником 4, внутри которого протекает обогревающая текучая среда, температура которой находится между 58 и 73°C (и предпочтительно составляет 60°C) для очистки трихлорсилана и между 75 и 83°C (предпочтительно 79°C) для очистки тетрахлорида кремния.

Нагревание куба колонны 1 вызывает испарение соединений с наиболее низкой температурой кипения в смеси, подлежащей обработке. Эти соединения начинают подниматься вдоль колонны 1, проходя через разные ступени, на которые разделена колонна, вплоть до верхней ступени. В этом месте конденсатор 5 вызывает конденсацию паров и их возврат в виде флегмы в колонну. В стационарных условиях устанавливается равновесие между потоком пара, протекающим вверх внутри колонны 1, и потоком жидкости, протекающим вниз внутри той же самой колонны 1, и обеспечивается отделение примесей бора в виде комплексов, эти примеси удаляются в виде кубового остатка колонны 1 вместе с другими комплексами металлических примесей. Для того чтобы достигнуть равновесных условий, колонна 1 первоначально функционирует в режиме с возвратом 100 % конденсата в виде флегмы в верхнюю часть колонны. После того, как достигнуты равновесные условия, колонна 1 функционирует в соответствии с проектными техническими условиями до полного истощения загруженной порции.

Головной продукт колонны 1 используют для подачи в промежуточную секцию колонны 2 для ректификации, в которой получают трихлорсилан (и, возможно, присутствующий дихлорсилан) и/или тетрахлорид кремния для электронной промышленности в виде головного продукта, а хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и в основном все присутствующие соединения металлов и металлоидов и углеродсодержащие силановые соединения вместе с некоторым остаточным количеством трихлорсилана и/или тетрахлорида кремния, получают в виде кубового остатка.

Колонна 2 для ректификации является обычной насадочной колонной с конденсатором 6 при головной части и ребойлером 7 при кубе.

Между колонной 1 для образования комплексов и ректификации и колонной 2 для ректификации показан промежуточный бак 8, в котором аккумулируется головной продукт колонны 1 для того, чтобы образовать резерв материала для подачи в колонну 2 для ректификации во время начальной фазы последующего рабочего цикла колонны 1 для образования комплексов и ректификации. Кроме того, внутри промежуточного бака 8 головной продукт колонны 1 может быть смешан с потоком трихлорсилана, дихлорсилана и различными примесями (не содержащими бор и/или другие металлические примеси), поступающим от реакторов установки для изготовления поликристаллического кремния.

Кубовый продукт колонны 2 для ректификации используют для подачи в дополнительную колонну 3 для ректификации, которую используют в случае получения трихлорсилана для электронной промышленности, подлежащего использованию для осаждения эпитаксиальных слоев. Фактически TCS EG, пригодный для получения поликристаллического кремния, содержит определенное количество дихлорсилана (DCS), который должен быть удален, если TCS EG используют для осаждения эпитаксиальных слоев.

Колонна 3 для ректификации также является насадочной колонной с конденсатором 9 при головной части и ребойлером 10 при кубе, в которой трихлорсилан и/или дихлорсилан, не содержащие тетрахлорида кремния, получают в качестве головного продукта, а хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и в основном все присутствующие соединения металлов и металлоидов и углеродсодержащие силановые соединения получают в виде кубового остатка.

ПРИМЕР

Ниже представлены характеристики различных параметров обработки на установке для очистки трихлорсилана и/или тетрахлорида кремния, реализованные в соответствии с данным изобретением.

В таблице 2 представлены характеристики TCS TG, подаваемого в колонну 1 для образования комплексов и ректификации.

В таблице 3 представлены характеристики TET TG, подаваемого в колонну 1 для образования комплексов и ректификации.

Ниже представлены стандартные и предпочтительные величины для групп рабочих параметров (со ссылкой на случаи очистки трихлорсилан (TCS) и тетрахлорида кремния (TET)):

Загрузка колонны 1 для образования комплексов и ректификации: более 2500 кг (предпочтительно 6900 кг) для TCS; более 3500 кг (предпочтительно 11500 кг) для TET.

Количество комплексообразующего агента: предпочтительно 50 г TCM и 25 г DTZ для TCS; 100 г TCM и 50 г DTZ для TET.

Время фазы функционирования колонны 1 в режиме полного орошения: более 3 часов (предпочтительно 3 часа) как для TCS, так и для TET.

Поток верхнего орошения в условиях полного орошения (во время пуска и фазы образования комплексов): между 3100 и 3800 кг/ч (предпочтительно 3500 кг/ч) для TCS; между 3500 и 6000 кг/ч (предпочтительно 5000 кг/ч) для TET.

Поток удаляемого головного продукта (дистиллята после периода времени образования комплексов): между 1000 и 2400 кг/ч (предпочтительно 1500 кг/ч) для TCS; между 1000 и 3000 кг/ч (предпочтительно 2000 кг/ч) для TET.

Кубовая температура колонны: между 38 и 48°C (предпочтительно 42°C) для TCS; между 65 и 75°C (предпочтительно 69°C) для TET.

Температура обогревающей текучей среды ребойлера куба колонны: между 58 и 73°C (предпочтительно 60°C) для TCS; между 75 и 83°C (предпочтительно 79°C) для TET.

Данное изобретение было описано для иллюстративных, однако не ограничительных, целей в соответствии с предпочтительными вариантами его осуществления, однако следует иметь в виду, что специалистами в данной области техники могут быть сделаны изменения и/или модификации без отклонения от объема данного изобретения, который определяется формулой изобретения, приведенной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки гексахлордисилана от примесей хлоридов металлов | 2021 |

|

RU2759500C1 |

| УСТРОЙСТВО И СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ ЭЛЕМЕНТОВ ТИПА БОРА В ГАЛОГЕНСИЛАНАХ | 2008 |

|

RU2502669C2 |

| СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ ЭЛЕМЕНТОВ ТИПА БОРА В ГАЛОГЕНСИЛАНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2504515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ТРИХЛОРСИЛАНА ОТ ВЫСОКОКИПЯЩИХ СОЕДИНЕНИЙ | 2010 |

|

RU2426691C1 |

| СПОСОБ ОЧИСТКИ НЕОРГАНИЧЕСКИХ ГИДРИДОВ И ХЛОРИДОВ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 1971 |

|

SU417377A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ | 2002 |

|

RU2214363C1 |

Изобретение может быть использовано для получения трихлорсилана и/или тетрахлорида кремния для электронной промышленности. Установка включает ректификационную колонну 1, где дифенилтиокарбазон и/или трифенилхлорметан, добавляемые к техническому трихлорсилану и/или техническому тетрахлориду кремния, образуют макромолекулярные комплексные соединения с примесями. Примеси выбраны из группы, включающей бор, трихлорид бора, металлы и их комбинации. В результате ректификации получают первый кубовый остаток и первый головной продукт, который подвергают ректификации в колонне 2 с образованием второго кубового остатка и второго головного продукта, представляющего собой трихлорсилан для электронной промышленности и/или тетрахлорид кремния для электронной промышленности. Установка также может содержать ректификационную колонну 3 для разделения дихлорсилана и трихлорсилана, присутствующих во втором кубовом остатке. Изобретение позволяет эффективно удалять примеси из технического трихлорсилана и/или технического тетрахлорида кремния. 2 н. и 16 з.п. ф-лы, 1 ил., 3 табл.

1. Способ очистки технического трихлорсилана и/или технического тетрахлорида кремния до трихлорсилана для электронной промышленности и/или тетрахлорида кремния для электронной промышлености, включающий следующие этапы обработки технического трихлорсилана и/или технического тетрахлорида кремния:

добавление дифенилтиокарбазона и/или трифенилхлорметана к техническому трихлорсилану и/или техническому тетрахлориду кремния с образованием макромолекулярных комплексных соединений с примесями, содержащимися в техническом трихлорсилане и/или техническом тетрахлориде кремния; указанные примеси выбраны из группы, включающей примеси бора, трихлорида бора, примеси металлов и их комбинации;

ректификацию технического трихлорсилана и/или технического тетрахлорида кремния с примесями в виде макромолекулярных комплексов в первой ректификационной колонне, где в результате указанной первой ректификации получают первый головной продукт и первый кубовый остаток, где первый кубовый остаток, который представляет собой примеси в виде макромолекулярных комплексов, отделяют от первого головного продукта, и

ректификацию во второй колонне первого головного продукта, с получением второго головного продукта и второго кубового остатка, где второй кубовый остаток включает остаточное количество трихлорсилана и/или тетрахлорида кремния и соединение, выбранное из группы, включающей хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и другие соединения металлов и металлоидов, углеродсодержащие силановые соединения или их комбинации, и второй головной продукт включает трихлорсилан для электронной промышленности и/или тетрахлорид кремния для электронной промышлености.

2. Способ очистки по п.1, отличающийся тем, что он содержит также дополнительный этап ректификации второго кубового остатка с получением третьего головного продукта и третьего кубового остатка, где указанный третий кубовый остаток включает хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и другие соединения металлов и металлоидов, углеродсодержащие силановые соединения, или их комбинации; и третий головной продукт включает тетрахлорид кремния и/или трихлорсилан, не содержащий дихлорсилана.

3. Способ по п.1, где добавление дифенилтиокарбазона и/или трифенилхлорметана к техническому трихлорсилану и/или техническому тетрахлориду кремния с образованием макромолекулярных комплексных соединений с примесями, содержащимися в техническом трихлорсилане и/или техническом тетрахлориде кремния, выполняют добавлением избыточного количества, по сравнению со стехиометрическим количеством, дифенилтиокарбазона и/или трифенилхлорметана.

4. Способ по п.1, где добавление дифенилтиокарбазона и/или трифенилхлорметана к техническому трихлорсилану и/или техническому тетрахлориду кремния с образованием макромолекулярных комплексных соединений с примесями, содержащимися в техническом трихлорсилане и/или техническом тетрахлориде кремния, выполняют добавлением дифенилтиокарбазона в количестве, превышающем в два раза количество трифенилхлорметана.

5. Способ по п.1, отличающийся тем, что кубовая температура указанного первого кубового остатка находится между 38 и 48°С для очистки технического трихлорсилана и между 65 и 75°С для очистки технического тетрахлорида кремния.

6. Способ по п.5, отличающийся тем, что кубовая температура указанного первого кубового остатка составляет 42°С для очистки трихлорсилана и 69°С для очистки тетрахлорида кремния.

7. Способ по п.1, отличающийся тем, что указанный этап первой ректификации первоначально выполняют с полным орошением конденсатом головного продукта для того, чтобы обеспечить полное образование макромолекулярных комплексов примесей.

8. Способ очистки по п.7, отличающийся тем, что указанный этап первой ректификации первоначально выполняют с полным орошением конденсатом головного продукта в течение периода по меньшей мере 3 ч.

9. Способ по п.7, отличающийся тем, что после указанного периода полного орошения первым головным продуктом соотношение между потоком конденсата головного продукта, возвращаемым в верхнюю часть колонны, и потоком отбираемого головного продукта (дистиллята) находится в интервале от 0,3:1 до 2,8:1 для трихлорсилана и от 0,17:1 до 5:1 для тетрахлорида кремния.

10. Способ очистки по п.9, где соотношение между потоком конденсата головного продукта, возвращаемым в верхнюю часть колонны, и потоком отбираемого головного продукта (дистиллята) составляет 1,33 для трихлорсилана и 2,5 для тетрахлорида кремния.

11. Установка для очистки технического трихлорсилана и/или технического тетрахлорида кремния до трихлорсилана для электронной промышленности и/или тетрахлорида кремния для электронной промышлености, включающая:

первую ректификационную колонну для добавления дифенилтиокарбазона и/или трифенилхлорметана к техническому трихлорсилану и/или техническому тетрахлориду кремния с образованием макромолекулярных комплексных соединений с примесями, содержащимися в техническом трихлорсилане и/или техническом тетрахлориде кремния, указанные примеси выбраны из группы, включающей примеси бора, трихлорида бора, примеси металлов и их комбинации, и где указанный технический трихлорсилан и/или технический тетрахлорид кремния с примесями в виде комплексов подвергают ректификации с образованием первого головного продукта и первого кубового остатка; и

вторую колонну для ректификации первого головного продукта с образованием второго головного продукта и второго кубового остатка, при этом второй кубовый остаток включает остаточное количество трихлорсилана и/или тетрахлорида кремния и соединение, выбранное из группы, включающей хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и другие соединения металлов и металлоидов, углеродсодержащие силановые соединения или их комбинации, и второй головной продукт включает трихлорсилан для электронной промышленности и/или тетрахлорид кремния для электронной промышленности.

12. Установка по п.11, отличающаяся тем, что она содержит промежуточный бак между указанной первой ректификационной колонной и второй ректификационной колонной, в котором первый головной продукт первой колонны собирают в резервуар для подачи материала во вторую ректификационную колонну.

13. Установка п.11, отличающаяся тем, что она содержит третью ректификационную колонну для ректификации второго кубового остатка с образованием третьего головного продукта и третьего кубового остатка, где указанный третий кубовый остаток включает хлориды фосфора PCl3 и фосфорсодержащие соединения, хлориды мышьяка AsCl3 и мышьяксодержащие соединения, соединения алюминия, соединения сурьмы и другие соединения металлов и металлоидов, углеродсодержащие силановые соединения или их комбинации; и третий головной продукт включает тетрахлорид кремния и/или трихлорсилан, не содержащий дихлорсилана.

14. Установка по п.11, где кубовая температура в первой ректификационной колонне находится между 38 и 48°С для очистки трихлорсилана и между 65 и 75°С для очистки тетрахлорида кремния.

15. Установка по п.14, где кубовая температура в первой реакционной колонне составляет 42°С для очистки трихлорсилана и 69°С для очистки тетрахлорида кремния.

16. Установка по п.14, отличающаяся тем, что температура обогревающей текучей среды в теплообменнике куба первой ректификационной колонны находится между 58 и 73°С для очистки трихлорсилана и между 75 и 83°С для очистки тетрахлорида кремния.

17. Установка по п.16, где температура обогревающей текучей среды в теплообменнике куба первой ректификационной колонны составляет 60°С для очистки трихлорсилана и 79°С для очистки тетрахлорида кремния.

18. Установка по п.11, отличающаяся тем, что она также содержит соединительные трубопроводы между первой ректификационной колонной и второй ректификационной колонной, впускные трубопроводы для материалов, подлежащих обработке, и выпускные трубопроводы для обработанных материалов, насосы, оборудование для регулировки и контроля.

| Способ испытания материалов на коррозионное растрескивание | 1984 |

|

SU1241108A1 |

| Способ очистки хлорсиланов | 1991 |

|

SU1835386A1 |

| US 4409195 A, 11.10.1983 | |||

| Механостимулятор | 1981 |

|

SU975000A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2010-07-10—Публикация

2005-11-14—Подача