Изобретение относится к технологии производства листового проката, предназначенного для изготовления деталей и узлов конструкций, работающих при низких до -60°С температурах, например контейнеров для перевозки и длительного хранения отработавшего ядерного топлива.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства листов из хладостойкой стали, изложенный в патенте №2337976, опубликованном 10.11.2008 г. Способ включает предварительную деформацию при температуре 1000-850°С с суммарным обжатием 65-75%, окончательную деформацию при температуре 750-700°С с обжатием за проход не менее 12% и суммарным обжатием не менее 60%, закалку стали ведут с прокатного нагрева (с температуры 700-750°С) со скоростью более 35°С/мин до температуры 150±10°С, затем - на воздухе, последующий высокий отпуск ведут при температуре 650±20°С с выдержкой 1,0-1,5 мин/мм толщины листа с последующим охлаждением на воздухе.

Недостатком известного способа, как установлено исследованиями, является недостаточно высокая хладостойкость низкоуглеродистых ферритно-перлитных сталей за счет возникновения в них зон предвыделений карбонитридов при охлаждении после высокого отпуска.

Техническим результатом изобретения является повышение хладостойкости низкоуглеродистой ферритно-перлитной стали.

Технический результат достигается способом производства листов из хладостойкой низкоуглеродистой стали, включающим получение заготовки, нагрев до температуры выше Ас3, деформацию с регламентированными обжатиями, охлаждение, отличающимся тем, что деформацию осуществляют в 3 стадии, сначала проводят предварительную деформацию при температуре 950÷1050°С с обжатиями на первых трех проходах 6÷10% за проход и с суммарным обжатием не менее 25%, подстуживают заготовку и проводят промежуточную деформацию при температуре Ar3+30°С (динамической*) с обжатиями не менее 15% за проход, при суммарной деформации не менее 55%, а затем выполняют окончательную деформацию при температуре Ar3 - 20°С (динамической) с обжатиями не менее 8-10% за проход с паузами между проходами не менее 5 сек, при суммарном обжатии не менее 40%, при этом охлаждение листа после прокатки производят со скоростью не менее 30°С/мин до температуры 400°С, далее - на воздухе.

Как установлено исследованиями, осуществляемый высокий отпуск в диапазоне температур 650±20°С с охлаждением на воздухе приводит к образованию в стали участков с предвыделениями карбонитридов, которые имеют параметры решетки, отличные от матрицы. Это приводит к возникновению напряжений 2 рода, которые снижают хладостойкость стали.

*При деформации и охлаждении металла необходимо учитывать изменения положения критических точек, поэтому введено определение Ar3 (динамическая). (Справочник по термомеханической и термоциклической обработке металлов. М.Е.Смагоринский, А.А.Булянда, С.В.Кудряшов. С-Петербург, Политехника, 1992, стр.150-152).

На хладостойкость стали также оказывают влияние температура и длительность выдержки при отпуске. При увеличении длительности высокого отпуска от 1,5 до 3,0 мин/мм толщины листа, происходит коагуляция строчечных карбонитридов, что повышает хладостойкость стали. При дальнейшем увеличении длительности отпуска, превышающей 3 мин/мм толщины листа, происходит рост частиц карбонитридов по границам зерен за счет их растворения внутри α-фазы и их огрубления, что приводит к снижению хладостойкости.

Хладостойкость листового проката может быть повышена за счет уменьшения размеров зерен, повышения степени равноосности и исключением образования крупных выделений карбонитридов.

С этой целью первый этап деформации выполняется при температуре 950÷1050°С для раздробления литой структуры и подготовки металла к последующей интенсивной деформации. На втором этапе после подстуживания заготовки производят интенсивную деформацию металла при температуре Ar3+30°С (динамической) с обжатиями не менее 15% за проход при суммарном обжатии не менее 55% с целью уменьшения размеров зерен и раздробления выделений карбонитридов. Окончательную деформацию производят при температуре Ar3 - 20°С (динамической) с обжатиями не менее 8-10% за проход с паузами между проходами не менее 5 сек для обеспечения протекания процессов рекристаллизации при суммарном обжатии не менее 40% для получения равноосной мелкозернистой структуры с высокой степенью дисперсности карбонитридных выделений. С целью исключения образования крупных карбонитридных включений в процессе охлаждения листов производится ускоренное их охлаждение после прокатки до температуры 400°С со скоростью не менее 30°С/мин, после чего производится замедленное охлаждение на воздухе, что способствует получению листов с равноосной мелкозернистой структурой и мелкими скоагулиро-ванными выделениями карбонитридов. Исследования показывают, что листы с такой структурой имеют повышенную хладостойкость.

Пример выполнения заявленного способа из стали марки 09Г2СА-А, химсостав которой приведен в табл.1.

На установке непрерывной разливки были отлиты слябы сечением 300×1200 мм.

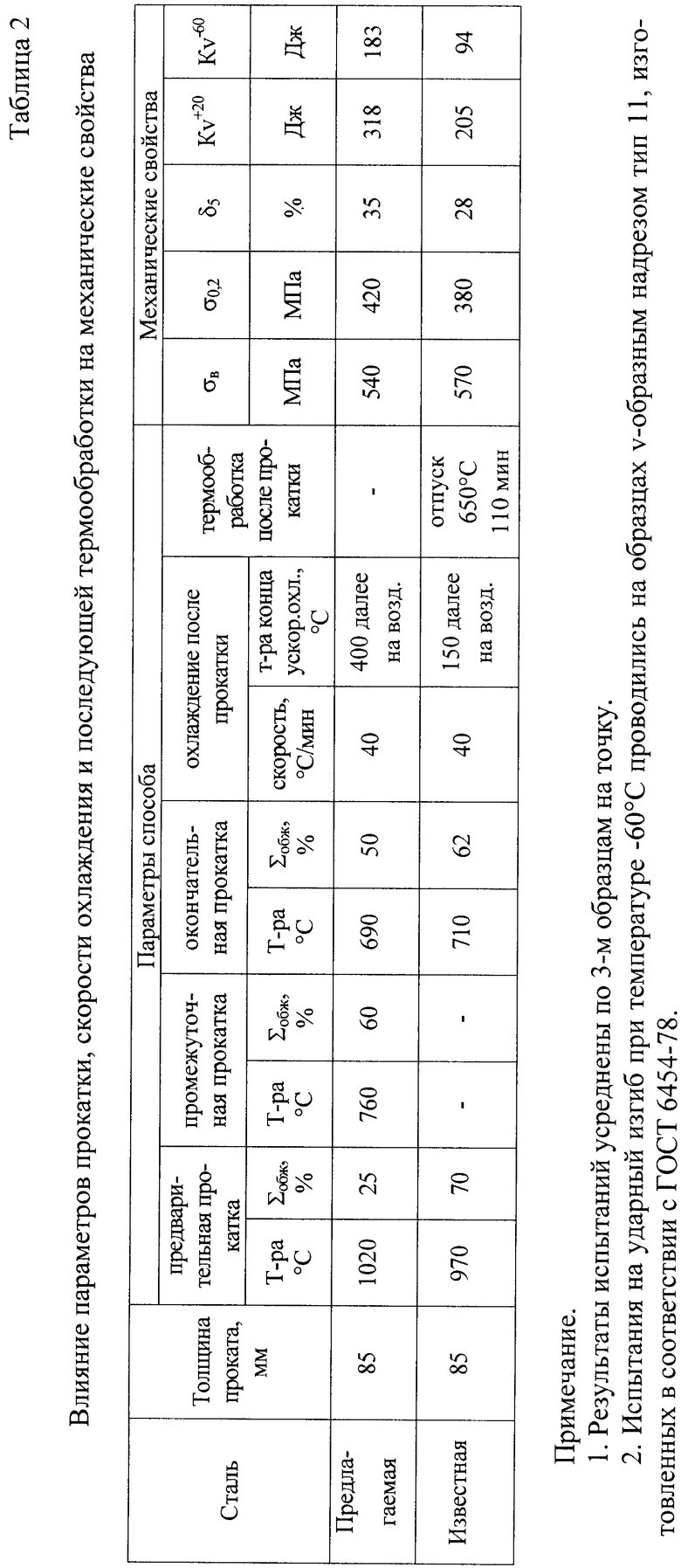

Из этих слябов были изготовлены 2 партии листового проката толщиной 85 мм. Одна партия листов была изготовлена по известному способу, вторая - по предлагаемому.

Из этих заготовок были изготовлены ударные образцы с острым надрезом и испытаны при температуре -60°С по ГОСТ 9454. Результаты испытаний представлены в табл.2.

Как видно из полученных результатов, листы, изготовленные по предлагаемому способу, имеют более высокие значения хладостойкости по сравнению с листами, изготовленными по известному способу.

Ожидаемый технико-экономический эффект по сравнению с прототипом выразится в возможности создания новых изделий специальной техники повышенной надежности и долговечности из экономно-легированной низкоуглеродистой ферритно-перлитной стали за счет повышения ее хладостойкости.

Кроме того, отпадает надобность в термической обработке листов, что ведет к снижению трудоемкости их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2427653C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2414517C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2008 |

|

RU2373292C1 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

Изобретение относится к технологии производства листового проката, предназначенного для изготовления деталей и узлов конструкций, работающих при низких температурах, например контейнеров для перевозки и длительного хранения отработавшего ядерного топлива. Для повышения хладостойкости листов из низкоуглеродистой ферритно-перлитной стали осуществляют нагрев заготовки до температуры выше Ас3, деформацию в 3 стадии, причем на предварительной стадии деформацию на первых трех проходах производят при температуре 950÷1050°С с обжатиями 6-10% за проход с суммарным обжатием не менее 25%, затем заготовку подстуживают и проводят промежуточную деформацию при температуре Ar3+30°С с обжатиями не менее 15% за проход при суммарной деформации не менее 55%, а затем проводят окончательную деформацию при Ar3-20°С с обжатиями не менее 8-10% за проход с паузами между проходами не менее 5 сек при суммарном обжатии не менее 40% и охлаждение листа со скоростью не менее 30°С/мин до температуры 400°С, далее на воздухе. 2 табл.

Способ производства листов из хладостойкой стали, включающий получение заготовки, нагрев до температуры выше Асз, деформацию с регламентированными обжатиями, охлаждение, отличающийся тем, что деформацию осуществляют в 3 стадии, сначала проводят предварительную деформацию при температуре 950÷1050°С с обжатиями на первых трех проходах, 6÷10% за проход и с суммарным обжатием не менее 25%, подстуживают заготовку и проводят промежуточную деформацию при температуре Ar3+30°С с обжатиями не менее 15% за проход при суммарной деформации не менее 55%, а затем выполняют окончательную деформацию при температуре Ar3-20°С с обжатиями не менее 8-10% за проход с паузами между проходами не менее 5 с, при суммарном обжатии не менее 40%, при этом охлаждение листа после деформации производят со скоростью не менее 30°С/мин до температуры 400°С, далее - на воздухе.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

Авторы

Даты

2010-07-10—Публикация

2009-08-19—Подача