Изобретение относится к устройствам, осуществляющим упрочнение рабочей поверхности валков, и может быть использовано для борирования элементов валков профелегибочных станов.

Валки этих станов состоят из отдельных круглых элементов, образующие круговой поверхности которых выполнены прямолинейными (цилиндрические элементы) или наклонными (конические элементы), а в середине их расположены отверстия для посадки элементов на вал. Конструкции профелегибочных валков, а также технология их обработки достаточно подробно описаны, например, в книге под ред. И.С.Тришевского. Производство гнутых профелей: оборудование и технология. М., Металлургия, 1982, с.356-364 и 369-371. С целью упрочнения поверхности валков и повышения их износостойкости используют борирование с использованием карбида бора (В4С), а разновидности процесса приведены в «Толковом металлургическом словаре» под ред. В.И.Куманина, М., Русский язык, 1989, с.29.

Как правило, борирование в порошковых смесях (твердофазное) осуществляется в специальных устройствах (например, в цилиндрических тиглях).

Известен криогенный сосуд, содержащий внутреннюю и наружную обечайки и расположенный между ними изолирующий пакет из установленных друг на друга пластинчатых профилированных дисков с центральным отверстием (см. а.с. СССР №970028, кл. F17C 3/08, опубл. в БИ №40, 1982 г.). Это устройство не пригодно для борирования элементов валков.

Наиболее близким аналогом к заявляемому объекту является устройство для термообработки изделий (шахтная печь), приведенное в «Справочнике термиста» А.А.Шмыкова. М., Машгиз, 1961, с.323.

Это устройство выполнено в виде полого цилиндра с наружной теплоизоляцией и характеризуется тем, что оно оснащено крышкой из теплоизоляционного материала, например огнеупорного кирпича. Недостатком устройства является неопределенность расстояния от поверхностей (в частности - боковых) обрабатываемых изделий до внутренних поверхностей печи, что затрудняет расчет необходимого количества карбида бора для оптимального борирования элементов валков. Это усложняет технологию и повышает производственные затраты на подготовку валков к эксплуатации.

Технической задачей настоящего изобретения является сокращение производственных затрат, связанных с подготовкой профилегибочных валков.

Для решения этой задачи предлагаемое устройство для порошкового борирования элементов профилегибочных валков, содержащее цилиндрический корпус с внутренним диаметром D=d(10δ+0,7), мм, где d - наружный диаметр борируемых элементов, мм, δ - толщина получаемого борированного слоя, мм, и высотой цилиндра H=(1,2…2,0)D, имеющий днище, снабженное домкратом для подъема стопы элементов, и крышку, ввинченную в корпус, с возможностью перемещения по вертикали внутри этого корпуса, причем корпус и крышка выполнены из жаропрочной стали и покрыты теплоизоляцией; внутренний диаметр корпуса D=(1,2…1,6)d для элементов профилегибочных валков, используемых для непрерывной формовки сортовых гнутых профилей; в днище цилиндтра выполнено отверстие для винта домкрата; крышка выполнена с резьбой на боковой поверхности, соответствующей резьбе в верхней внутренней части корпуса цилиндра.

Приведенные параметры устройства получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации конструкции устройства, что обеспечивает сокращение производственных затрат на подготовку валков к эксплуатации без ухудшения качества покрытия. Кроме того, объем цилиндра выбран таким, чтобы обеспечить необходимое количество В4С без его перерасхода.

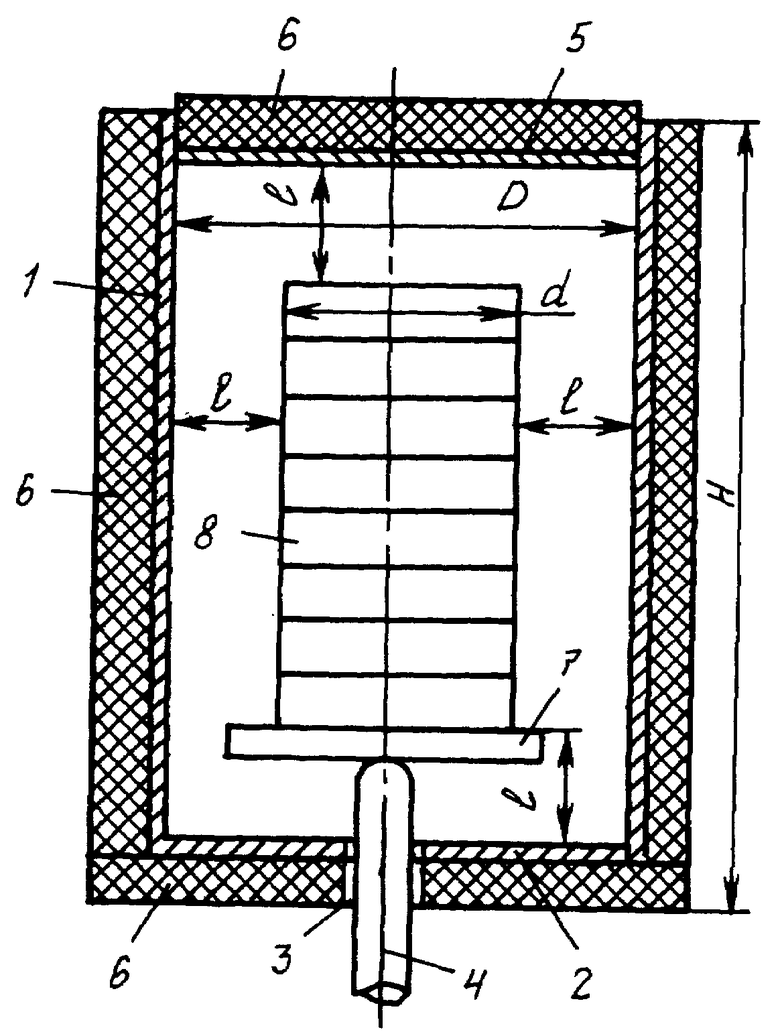

Заявляемое устройство схематично показано на чертеже (нагревательные элементы и домкрат не показаны).

Цилиндрический корпус 1 устройства, выполненный из жаропрочной стали, содержит днище 2 с отверстием 3 для винта 4 домкрата. В корпус ввинчивается крышка 5, выполненная из той же стали; цилиндр и крышка покрыты теплоизоляцией 6. Внутри цилиндра на подставке 7, опирающейся на винт 4 домкрата, устанавливается стопа 8 борируемых элементов профилегибочных валков с диаметром d, а внутренний диаметр цилиндра связан с величиной d соотношением: D=d(10δ+0,7), причем для элементов валков непрерывной формовки сортовых гнутых профилей D=(1,2…1,6)d. Высота цилиндра H=(1,2…2,0)D.

Внутренний диаметр цилиндра для элементов валков непрерывной формовки выбран меньшей величины, так как диаметр этих валков не превышает 470 мм, а нагрузка (давление металла) на них при профилировании значительно меньше, чем на валки других станов, т.е. толщина δ борируемого слоя принимается меньше в 2…3 раза.

Перед началом борирования элементов с цилиндра снимается крышка 5 и внутрь него стопой устанавливаются обрабатываемые элементы, расстояние которых от днища цилиндра с помощью домкрата делается примерно одинаковым расстоянию l элементов от корпуса 1 (см. чертеж). После загрузки в устройство порошка В4С в корпус ввинчивается крышка, расстояние которой от верхнего борируемого элемента также устанавливается равным l. После этого начинается нагрев загрузки.

Опытную проверку заявляемого устройства осуществляли в ОАО «Магнитогорский металлургический комбинат».

С этой целью опробовались варианты устройства с различными параметрами D и Н, а у борированных элементов замерялась толщина δ слоя покрытия и прочность его сцепления с рабочей поверхностью элементов. Наилучшие результаты (требуемое качество покрытия при наименьшем расходе карбида бора) получено для устройства заявляемых конструкции и параметров. При других вариантах устройства достигнутые результаты ухудшались.

Так, при D≠d(10δ+0,7) для элементов с d=500…700 мм при δ=0,11…0,20 мм толщина покрытия была либо недостаточной (при D меньше рекомендуемых величин), либо покрытие было непрочным (при D больше этих величин). Аналогичный результат наблюдался и при D≠(1,2…1,6) d для элементов с d=250…470 мм при δ=0,08…0,10 мм, что в обоих случаях объясняется либо недостатком В4С, либо его избытком.

При высоте цилиндра Н<1,2D уменьшалась загрузка элементов, что вынуждало увеличивать количество операций борирования, а при H>2D неоправданно возрастали габариты (и стоимость) устройства; все это приводило к росту производственных затрат.

Варианты конструкции с отсутствием теплоизоляции цилиндра и с выполнением его корпуса из обычной (нежаростойкой) стали не рассматривались ввиду высоких температур (900…1000°С) борирования. Наиболее экономичными вариантами признаны изготовление крышки с резьбой (см. выше) и подъем-опускание стопы элементов с помощью винтового домкрата.

Устройство, взятое в качестве ближайшего аналога, не опробовалось ввиду его явной непригодности для получения качественного боридного покрытия элементов валков. Таким образом, опыты показали приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономический анализ показал, что использование настоящего изобретения для повышения износостойкости профилегибочных валков позволит сократить производственные затраты на их подготовку не менее чем на 40%.

Примеры конкретного выполнения

Устройство для борирования имеет вид, показанный на чертеже.

1). Элементы валков с d=650 мм должны иметь δ=0,14 мм. Размеры цилиндра: D=d(10δ+0,7)=650(10·0,14+0,7)=1365 мм; H=1,8·D=1,8·1365=2460 мм; температура - 980…1000°С.

2) Элементы с d=400 мм и δ=0,09 мм; размеры: D=1,4d=1,4·400=560 мм; Н=1,4·D=1,4·560=784 мм; температура - 900…930°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| ВАЛОК НЕПРЕРЫВНОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2148453C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ БУРОВЫХ И ЦЕМЕНТИРОВОЧНЫХ НАСОСОВ | 1998 |

|

RU2146723C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1995 |

|

RU2085314C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

Изобретение относится к устройствам, осуществляющим упрочнение рабочей поверхности валков, и может быть использовано для борирования элементов валков профилегибочных станов. Устройство содержит цилиндрический корпус с внутренним диаметром D=d(10δ+0,7), мм, где d - наружный диаметр борируемых элементов, мм, δ - толщина получаемого борированного слоя, мм, и высотой цилиндра H=(1,2…2,0)D. Днище корпуса снабжено домкратом для подъема стопы элементов. Крышка корпуса ввинчена в этот корпус с возможностью перемещения по вертикали внутри него. Корпус и крышка выполнены из жаропрочной стали и покрыты теплоизоляцией. В частных случаях осуществления изобретения при борировании элементов профилегибочных валков, используемых для непрерывной формовки сортовых гнутых профилей, внутренний диаметр корпуса D=(1,2…1,6)d. В днище цилиндрического корпуса выполнено отверстие для винта домкрата. Крышка устройства выполнена с резьбой на боковой поверхности, соответствующей резьбе в верхней внутренней части корпуса цилиндра. Сокращаются производственные затраты на подготовку валков к эксплуатации. 3 з.п. ф-лы, 1 ил.

1. Устройство для порошкового борирования элементов профилегибочных валков, содержащее цилиндрический корпус с внутренним диаметром D=d(10δ+0,7), мм, где d-наружный диаметр борируемых элементов, мм, δ-толщина получаемого борированного слоя, мм, и высотой цилиндра H=(1,2…2,0)D, имеющий днище, снабженное домкратом для подъема стопы элементов, и крышку, ввинченную в корпус с возможностью перемещения по вертикали внутри этого корпуса, причем корпус и крышка выполнены из жаропрочной стали и покрыты теплоизоляцией.

2. Устройство по п.1, в котором внутренний диаметр корпуса D=(1,2…1,6)d для элементов профилегибочных валков, используемых для непрерывной формовки сортовых гнутых профилей.

3. Устройство по п.1, в котором в днище цилиндра выполнено отверстие для винта домкрата.

4. Устройство по п.1, в котором крышка выполнена с резьбой на боковой поверхности, соответствующей резьбе в верхней внутренней части корпуса цилиндра.

| Приспособление для автоматического перевода трамвайных стрелок | 1924 |

|

SU952A1 |

| ТУШЬ ДЛЯ РЕСНИЦ | 0 |

|

SU360939A1 |

| JP 57035684 A, 26.02.1982 | |||

| JP 2000045054 A, 15.02.2000 | |||

| ШМЫКОВ А.А | |||

| Справочник термиста | |||

| - М.: Машгиз, 1961, с.323. | |||

Авторы

Даты

2010-07-27—Публикация

2008-08-08—Подача