Изобретение относится к области микрометаллургии, в частности к процессу получения литых микропроводов в стеклянной изоляции.

Известны способы литья микропроводов в стеклянной изоляции, описанные в:

а.с. 788185, МКИ Н01В 13/06,

пат. США 3214805, МКИ Н01В 13/06,

пат. Швеция 324269, МКИ В65Н 54/44,

пат. Великобритания 1427766, МКИ Н01С 3/16 Н01С 1/024,

а.с. 1081670, МКИ Н01В 13/16,

а.с. 765888, МКИ Н01В 13/06.

Наиболее близким способ по технической сущности и достигаемому эффекту выбран способ изготовления литого микропровода по авторскому свидетельству №765888, МКИ Н01В 13/06, согласно которому изготовление литого микропровода в стеклянной изоляции включает в себя размещение навески жилообразующего материала внутри стеклянной трубки, расплавление трубки с навеской в поле высокочастотного индуктора, создание внутри трубки давления, воздействующего на поверхности микрованны и отличного от атмосферного, формирование микрованны, вытягивание из нее капилляра, заполненного жилообразующим материалом, и создание фронта кристаллизации жилы.

Недостатком выбранного прототипа, так же как и других известных аналогов, является невозможность получения наноструктурированного микропровода диаметром менее 3 мкм длиной не менее 1000 метров со стабильным химическим составом по длине. Это существенно сокращает коммерческие возможности известных способов получения микропроводов.

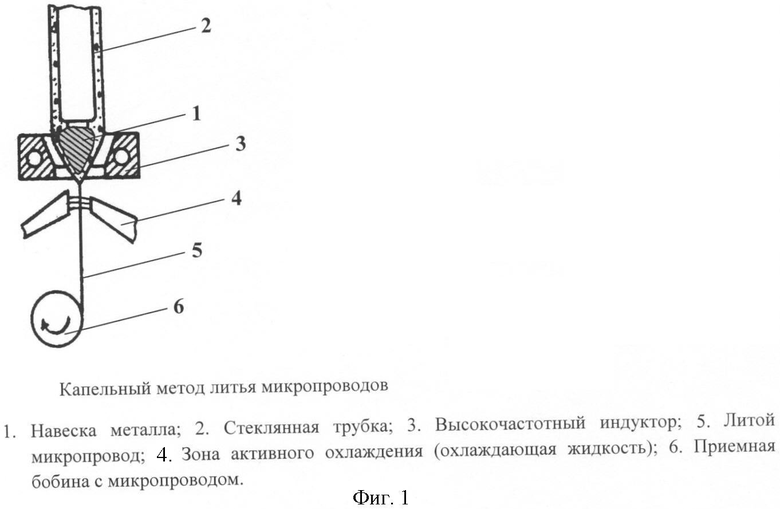

Наиболее реализованными являются два способа: капельный и непрерывный [1]. Сущность капельного способа заключается в следующем (фиг.1): навеску жилообразующего металла (1) весом порядка 10 г помещают в запаянную с одного конца стеклянную трубку (2) диаметром 9-12 мм и расплавляют с помощью высокочастотного индуктора (3). Расплавленная капля металла размягчает стекло до технологической вязкости, позволяющей из стеклянной трубки сформировать тонкий капилляр. Капилляр заполняется расплавом металла, проходит зону активного охлаждения (4) с явно выраженным фронтом кристаллизации и в виде микропровода (5) забрасывается на вращающуюся приемную бобину (6). Диаметр получаемых таким способом микропроводов составляет 5-40 мкм.

Особенностью капельного способа является, во-первых, изменение химического состава металла в процессе литья микропроводов за счет физико-химических процессов в системе «металл - стекло - газовая фаза» и, во-вторых, прекращение процесса литья после расходования приблизительно 30% объема исходной капли металла из-за ослабления связи в системе «индуктор - капля».

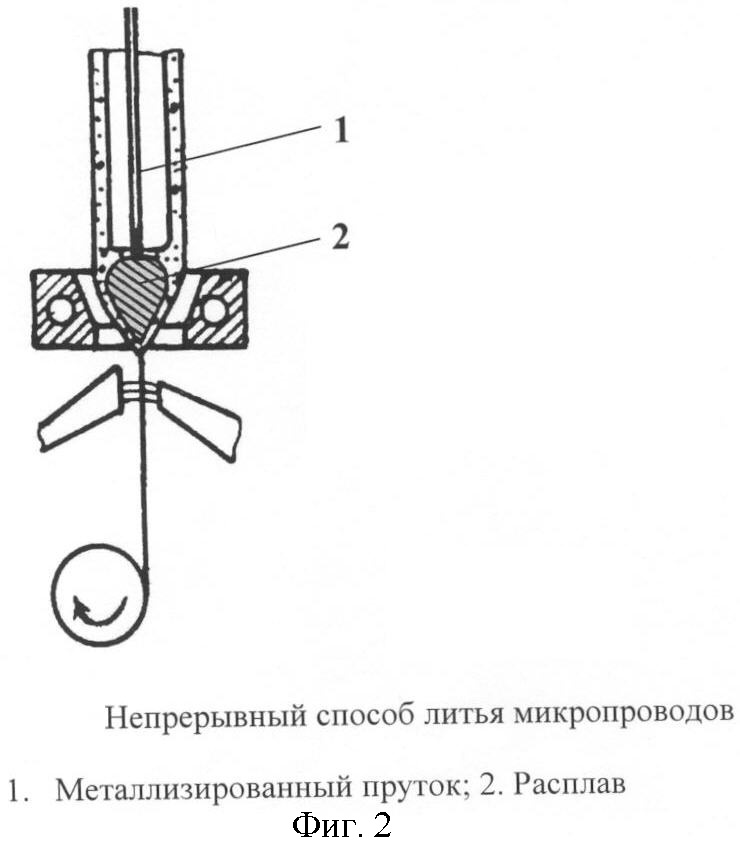

Для стабилизации объема капли реализуют непрерывный способ литья (фиг.2), при котором пруток металла (1) контактирует с зеркалом расплава и постепенно с согласованной скоростью его подают в расплав (2).

Установлено, что при массе капли примерно 10 г и менее из-за интенсивного теплоотвода не удается добиться устойчивого температурного режима в системе «капля-пруток», обеспечивающего стабильное протекание процесса литья микропроводов. С точки зрения температурно-скоростных параметров это удается реализовать только при увеличении массы расплавленной капли до 15-20 г. При этом диаметр стеклянной трубки соответственно должен быть увеличен для сохранения требуемой формы капли до 16-20 мм. Непрерывный процесс литья позволяет получать микропровода диаметром от 20 до 300 мкм.

Как показали расчеты и практика процесса литья, для получения особо тонких микропроводов, в которых появляются наноструктурные образования (наноструктурированные микропровода), необходимо разработать способ получения микропроводов диаметром от 0,5 до 3 мкм со стабильным химическим составом. Следует особо отметить, что в последнее время именно к сверхтонким микропроводам проявляется повышенный интерес, т.к. на их основе удается создать практически безинерционные сенсорные устройства и миниатюрные элементы систем управления.

Математическое моделирование процесса литья показало, что единственным вариантом получения литых микропроводов такого диаметра с наноструктурой (с наноразмерными кластерными образованиями в металлической жиле 30-100 нм) является уменьшение массы (объема) капли до 3-5 г.

Однако капельным методом при такой малой массе капли не удается получить микропровода больших длин (более 50 метров) из-за быстрого расходования металла и потери электромагнитной связи в системе «индуктор-капля». Такой процесс является нерентабельным. Востребованная длина наноструктурированных микропроводов составляет не менее 1000 метров.

Реализация известного непрерывного способа литья с помощью постоянного контакта подпитывающего прутка и капли расплава невозможна из-за резкого охлаждения капли малого объема за счет интенсивного теплоотвода через пруток.

Нами предлагается существенно новый способ литья наноструктурированных микропроводов из периодически пополняемой капли малого объема (массы) (масса пополняемой капли 1-2 г).

Сущность предлагаемого изобретения заключается в следующем.

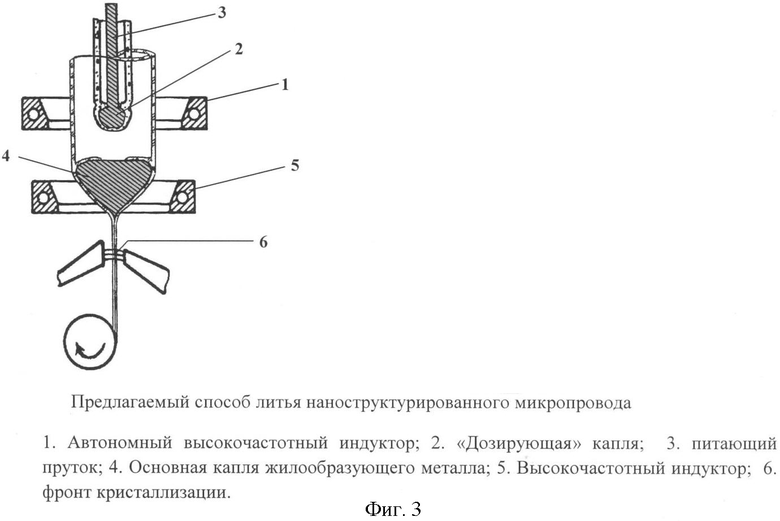

С помощью двух автономно работающих индукторов одновременно создается две металлические капли расплава разной массы, обе находящиеся в размягченных стеклянных оболочках (фиг.3). В обеих каплях происходит совершенно одинаковые окислительно-восстановительные процессы между расплавом металла и стеклом.

В любой момент времени химический состав обеих капель идентичен. После начала процесса литья микропроводов происходит расходование массы расплавленного металла. Когда объем капли уменьшается на величину, близкую к 30%, производится увеличение мощности индуктора (1), расплавляющей меньшую по массе «дозирующую» каплю (1-2 г) (2), при этом температура соответственно возрастает, вязкость расплава уменьшается, вследствие этого «дозирующая» капля (2) отрывается от питающего прутка (3) и сливается с основной каплей (4), пополняя ее массу до оптимальной величины. Этот процесс повторяется неоднократно, обеспечивая тем самым непрерывное, бесперебойное и длительное протекание процесса литья наноструктурированных микропроводов. При этом обеспечивается высокая стабильность химического состава и свойств микропроводов по всей длине микропровода. Длина получаемых таким образом наноструктурированных микропроводов составляет от 1000 до 10000 метров.

Следует отметить, что особенностью литья микропроводов является то, что стабильность процесса и воспроизводимость свойств во многом определяется физико-химическим взаимодействием между компонентами металла и стекла в расплавленном состоянии. Основные компоненты используемых боросиликатных стекол SiO2 и В2О3 при определенных условиях восстанавливаются до Si и В и диффундируют в металл. Многие компоненты сплавов Cr, Mn, Ni, Cu, Fe, Co либо окисляются, либо взаимодействуют с восстановленными компонентами стекла (Si и В), образуя силициды, силикаты и бориды. Пока эти процессы не придут в равновесное состояние, процесс литья остается нестабильным. Поэтому при капельном способе требуется определенное время на «формирование» капли. При непрерывном процессе химический состав «питающего» прутка отличается от состава капли. Это обстоятельство негативно сказывается на устойчивости процесса литья микропровода и стабильности их свойств по длине.

Предлагаемый нами способ литья лишен указанных недостатков, т.к. физико-химические процессы между металлом и стеклом в обеих каплях (жилообразующей основной и дозирующей) протекают совершенно идентично и при попадании дозирующей капли в основную химический состав последней не изменяется и процесс продолжает протекать стабильно. В этом принципиальное отличие и существенное преимущество предлагаемого способа получения микропроводов.

Пример конкретной реализации изобретения

Берутся две стеклянные трубки диаметром 6 и 2 мм (толщина стенки 1 и 0,5 мм соответственно) из боросиликатного стекла типа С37-2, а также навеска металла-меди весом 4 г и медный пруток диаметром 1,2 мм. Формируется процесс литья микропроводов в соответствии со схемой на фиг.3. Включается высокочастотный индуктор типа ЛЗ-13 с двумя автономными индукторами (1) и (5) частотой 440 кГц, капли (2) и (4) доводятся до расплавления. Объем капли (4) постоянно контролируется с помощью специальных СВЧ-датчиков. Верхним фиксирующим репером является поверхность расплава основной капли, нижним - фронт кристаллизации (6) в зоне активного охлаждения. После формирования основной жилообразующей капли (4) и начала устойчивого процесса литья получены микропровода диаметром порядка 1 мкм (фиксируется автоматически) длиной 3600 метров. Объем капли (4) уменьшается на 30%, после чего увеличивается мощность на индукторе (1). Через 3 секунды капля (2) отрывается от прутка (3) и плавно без возмущения процесса пополняется до исходного объема капля (4). Процесс литья устойчиво продолжается. Такая операция повторяется 12 раз. Всего единовременно получено около 45000 метров медного микропровода. С помощью прибора типа «Наноскан» определено наличие наноразмерной структуры (фрагменты размером от 30 до 80 нм).

При разработке предлагаемого способа литья для установления общих закономерностей было опробовано около 70 составов жилообразующих металлов (Cu, Ni, Co, Ag) и сплавов (на основе Cu, Ni, Co, Ag, Fe). Все испытания показали эффективность предлагаемого способа получения наноструктурированных микропроводов независимо от состава жилообразующего материала.

Источники информации

[1] Е.Я.Бадинтер, Н.Р.Берман, И.Ф.Драбенко, В.И.Заборовский, З.И.Зеликовский, В.Г.Чебан. Литой микропровод и его свойства. Кишинев,издательство «ШТИИНЦА», 1973 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литого микропровода | 1978 |

|

SU765888A1 |

| Способ изготовления литого микропровода | 1979 |

|

SU788185A1 |

| Способ изготовления литого микропровода | 1980 |

|

SU970483A1 |

| Способ формирования микрованныдля лиТья МиКРОпРОВОдА B CTEK-ляННОй изОляции | 1979 |

|

SU819823A1 |

| Способ получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si | 2023 |

|

RU2817067C1 |

| Способ изготовления литого провода в стеклянной изоляции | 1976 |

|

SU600619A1 |

| Устройство для стабилизации температуры микрованны | 1978 |

|

SU752509A1 |

| Способ литья микропровода в стеклянной изоляции | 1979 |

|

SU1088075A1 |

| Способ изготовления литого микропровода | 1986 |

|

SU1385145A1 |

| Способ управления процессом литья микропровода | 1979 |

|

SU1088076A1 |

Изобретение относится к области микрометаллургии, в частности к процессу получения литых микропроводов в стеклянной изоляции. Техническим результатом изобретения является получение особо тонких литых микропроводов диаметром от 0,5 до 3 мкм со стабильным химическим составом. Технический результат достигается за счет создания комбинированного метода литья микропроводов. Метод заключается в уменьшении массы (объема) основной капли и введении дополнительной стеклянной трубки с металлическим стержнем внутри в качестве дозирующего материала. Для расплавления дозирующего металлического стержня в установку для литья микропроводов над основным высокочастотным индуктором вводится дополнительный индуктор. 3 ил.

Способ получения наноструктурированных микропроводов, включающий размещение навески (1) жилообразующего материала внутри стеклянной трубки (2), расплавление трубки с навеской в поле высокочастотного индуктора (3), формирование микрованны, вытягивание из нее капилляра (4), заполненного жилообразующим материалом, и создание фронта кристаллизации жилы (5), отличающийся тем, что, с целью получения наноструктурированного микропровода (6) диаметром менее 3 мкм, длиной не менее 1000 м со стабильным химическим составом по длине над расплавленной навеской металла (1) массой 3-5 г, дополнительно в поле автономного индуктора (7) помещается стеклянная трубка (8) меньшего диаметра того же химического состава, что и трубка с навеской металла (9) массой 1-2 г из материала, аналогичного навеске (1), при этом оба индуктора (3) и (7) включаются одновременно, расплавляя навески (1) и (9), после чего производится вытягивание микропровода из навески (1), затем по мере расходования навески (1) до объема, составляющего 70% от начального, производится увеличение мощности индуктора (7) до значения, позволяющего навеске (9), преодолев вязкость стеклянной трубки (8), отделиться от нее и соединиться с навеской (1), не вызывая возмущения процесса литья и обеспечивая пополнение ее объема до исходного состояния, что, в свою очередь, обеспечивает устойчивое протекание процесса получения литых микропроводов со стабильным по длине химическим составом.

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПРОВОДА В СТЕКЛЯННОЙ ИЗОЛЯЦИИ | 0 |

|

SU284081A1 |

| Способ изготовления литого микропровода | 1986 |

|

SU1385145A1 |

| Способ изготовления литого микропровода | 1980 |

|

SU970483A1 |

| GB 1426104 A, 25.02.1976 | |||

| US 3214805 A, 02.11.1965. | |||

Авторы

Даты

2010-08-10—Публикация

2008-11-17—Подача