Изобретение относится к способу сборки электромагнитов с аксиальной симметрией магнитного поля и может быть использовано при изготовлении электромагнитов бетатронов.

Бетатрон - импульсный циклический ускоритель электронов, который используется, например, для генерации коротких импульсов тормозного излучения.

Катушка электромагнита бетатрона предназначена для генерации импульсного магнитного поля, которое ускоряет пучок электронов в вакуумной камере бетатрона.

Известен электромагнит безжелезного бетатрона (А.И.Павловский и др. «Сильноточные безжелезные бетатроны», ДАН СССР, 1965 г., т.160, №1, стр.68-70). Катушка электромагнита образована расположенными соосно двумя плоскими спиральными обмотками и соленоидом между ними, концы которого соединены с внутренними концами плоских спиральных обмоток. Обмотки расположены в спиральных канавках несущего диэлектрического каркаса, состоящего из цилиндрической части, на торцах которой закреплены дисковые части.

Недостатком данного устройства является низкая механическая прочность катушки электромагнита, которая ограничивает максимально достижимую индукцию магнитного поля, создаваемого электромагнитом бетатрона. Механическая прочность катушки электромагнита во многом зависит от способа склеивания деталей каркаса катушки.

При попытке склеивания разъемных частей каркаса катушки электромагнита путем нанесения клея на склеиваемые поверхности тонким слоем и их сжатия оказалось, что попавший между ними воздух образует непроклеенные полости, достигающие иногда 80% от склеиваемой поверхности. Поэтому данная попытка не обеспечивала высокой механической прочности каркаса. Необходимо было найти способ склейки, обеспечивающий отсутствие непроклеенных участков.

При создании данного изобретения решалась задача разработать способ изготовления катушки электромагнита бетатрона, позволяющий улучшить ее механическую и электрическую прочность.

Техническим результатом данного изобретения является повышение механической прочности катушки электромагнита путем повышения качества склеивания деталей каркаса, имеющих сложную форму.

Технический результат достигается тем, что в способе сборки катушки электромагнита, включающем склеивание двух деталей каркаса, каждая из которых состоит из соосно соединенных дискового и цилиндрического участков, причем на одной из деталей в спиральные канавки уложены обмотки, путем нанесения клея на одну из деталей, соединения склеиваемых деталей с последующим приложением к ним усилия сжатия, новым является то, что между цилиндрическими участками деталей оставляют зазор, клей наносят с избытком в виде кольцевого валика на поверхность дисковых участков детали с уложенной обмоткой на расстоянии 1/3-1/2 радиального размера диска от цилиндрического участка, по мере растекания клея постепенно увеличивают усилие сжатия, при этом вытекающий клей удаляют.

Между цилиндрическими участками обеспечивают зазор не менее 0,25-0,5 мм. Клей наносят из расчета 1-2 кг/м2. Максимальное усилие сжатия F=S·P, где S - площадь соприкосновения дисковых участков деталей, м2, а Р=104-1,2·104 Па.

Первоначально при склеивании деталей каркаса, каждая из которых состоит из соосно соединенных дискового и цилиндрического участков, клей наносили равномерно на всю склеиваемую поверхность, одну деталь складывали с аналогичной по форме деталью и прикладывали усилие сжатия. Для обеспечения механической и электрической прочности должна быть проклеена как плоская (дисковая) так и цилиндрическая поверхность склеиваемых деталей. При попытке увеличить индукцию магнитного поля в электромагните склеенные таким образом детали катушки опытного образца электромагнита не выдержали при испытании возникающих сил и разорвались по плоскости склеивания.

При исследовании причин разрушения электромагнита выяснилось, что большая часть поверхностей (до 80%) склеиваемых деталей не подвергалась склейке из-за наличия воздушных пустот. Пустоты появились в результате закупорки зазоров между деталями заранее нанесенным клеем, как только одна деталь начинает соединяться с другой.

В предлагаемом способе склеивания клей наносится в виде кольцевого валика на деталь, в спиральных канавках которой уложены обмотки катушки, на расстоянии 1/3-1/2 радиального размера диска от цилиндрического участка. Выбор места нанесения клея на дисковый участок детали катушки зависит от высоты цилиндрического участка катушки. При этом для надежного склеивания цилиндрического участка между цилиндрическими участками склеиваемых деталей обеспечивается зазор. Клей берется с некоторым избытком к тому количеству, которое необходимо для образования клеевого шва. При наложении второй детали клей под весом детали начинает растекаться в радиальном направлении к оси и к периферии, заполняя неровности и проклеивая дисковый участок. По мере растекания клея на склеиваемые детали увеличивается нагрузка в осевом направлении (на склеиваемые детали накладывается груз - стальные диски).

При этом заполнение зазоров клеем происходит беспрепятственно, поскольку ничто не препятствует выходу воздуха из зазоров наружу.

По мере вытекания клея на периферии дисков и между цилиндрическими участками, он удаляется, при этом удаляются и пузырьки воздуха, захваченные излишками клея.

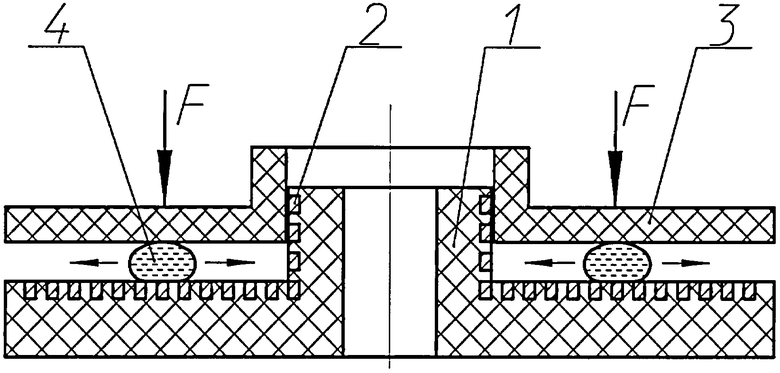

На чертеже схематично изображен продольный разрез катушки электромагнита, где

1 - нижняя деталь каркаса с нарезанными спиральными канавками и уложенными в них обмотками;

2 - обмотка;

3 - верхняя деталь каркаса;

4 - валик клея (стрелками показано направление растекания клея);

F - усилие сжатия.

Способ сборки катушки электромагнита заключается в укладке обмотки 2 в спиральные канавки одной из деталей 1 каркаса, состоящей из соосно соединенных дискового и цилиндрического участков, нанесении клея на поверхность этой детали с избытком в виде кольцевого валика 4 на расстоянии 1/3-1/2 радиального размера диска от цилиндрического участка, соединении с другой деталью каркаса 3 и приложении к ним усилия сжатия. По мере растекания клея постепенно увеличивают усилие сжатия, при этом вытекающий клей удаляют.

В примере реализации предлагаемого способа диаметр склеиваемых дисков катушки электромагнита бетатрона 970 мм. Детали каркаса выполнены из стеклотекстолита. Обмотка выполнена медным изолированным проводом прямоугольного сечения. Детали каркаса склеиваются эпоксидным клеем ЭЛ-20. Зазор между цилиндрическими участками катушки электромагнита 0,25 мм. Нагрузка осуществляется постепенным наложением на склеиваемые детали нескольких металлических дисков, суммарный вес которых составляет 800 кг. Расход клея (1,5 кг/м2) берется с избытком исходя из толщины клеевого слоя (~0,5 мм) и подбирается экспериментально.

Предложенный способ был проверен на макете, верхняя деталь у которого была изготовлена из прозрачного материала, и при испытании опытного образца качество склейки оказалось хорошим. Практически было проклеено 100% поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2000 |

|

RU2155133C1 |

| Способ склеивания теплостойких материалов | 1982 |

|

SU1106825A1 |

| СПОСОБ СОЕДИНЕНИЯ ОХВАТЫВАЮЩЕЙ И ОХВАТЫВАЕМОЙ ДЕТАЛЕЙ С ПОМОЩЬЮ КЛЕЯ | 1987 |

|

RU2019731C1 |

| Устройство для изготовления многослойных материалов | 1989 |

|

SU1655452A1 |

| ЭЛЕКТРОМАГНИТ БЕЗЖЕЛЕЗНОГО БЕТАТРОНА | 2009 |

|

RU2397627C1 |

| Способ получения клеевого соединения деталей | 2021 |

|

RU2751979C1 |

| Автомат для упаковки плавких предохранителей | 1959 |

|

SU132530A1 |

| Клеевое соединение | 1986 |

|

SU1434144A1 |

| КАРКАС ЭЛЕКТРИЧЕСКОЙ КАТУШКИ | 1990 |

|

RU2024976C1 |

Изобретение относится к электротехнике, а именно к технологии изготовления клееных конструкций, и может быть использовано при изготовлении электромагнитов бетатронов. Технический результат состоит в повышении механической прочности повышения качества склеивания деталей каркаса, имеющих сложную форму. Способ сборки катушки электромагнита включает склеивание деталей каркаса, каждая из которых состоит из соосно сопряженных дискового и цилиндрического участков. На одной из деталей в спиральные канавки уложены обмотки. Путем нанесения клея на одну из деталей соединяют склеиваемые детали с последующим приложением к ним усилия сжатия. Между цилиндрическими участками деталей оставляют зазор. Клей наносят с избытком в виде кольцевого валика на поверхность дисковых участков детали с уложенной обмоткой на расстоянии 1/3-1/2 радиального размера диска от цилиндрического участка. По мере растекания клея постепенно увеличивают усилие сжатия. При этом вытекающий клей удаляют. Между цилиндрическими участками образуют зазор не менее 0,25-0,5 мм. Клей наносят из расчета 1-2 кг/м. Максимальное усилие сжатия F=S·P, где S - площадь соприкосновения дисковых участков деталей, м2, а Р=104-1,2·104 Па. 3 з.п. ф-лы, 1 ил.

1. Способ сборки катушки электромагнита, включающий склеивание двух деталей каркаса, каждая из которых состоит из соосно соединенных дискового и цилиндрического участков, причем на одной из деталей в спиральные канавки уложены обмотки, путем нанесения клея на одну из деталей, соединения склеиваемых деталей с последующим приложением к ним усилия сжатия, отличающийся тем, что между цилиндрическими участками деталей оставляют зазор, клей наносят с избытком в виде кольцевого валика на поверхность дисковых участков детали с уложенной обмоткой на расстоянии 1/3-1/2 радиального размера диска от цилиндрического участка, по мере растекания клея постепенно увеличивают усилие сжатия, при этом вытекающий клей удаляют.

2. Способ сборки катушки электромагнита по п.1, отличающийся тем, что между цилиндрическими участками обеспечивают зазор не менее 0,25-0,5 мм.

3. Способ сборки катушки электромагнита по п.1, отличающийся тем, что клей наносят из расчета 1-2 кг/м2.

4. Способ сборки катушки электромагнита по п.1, отличающийся тем, что максимальное усилие сжатия F=S·P, где S - площадь соприкосновения дисковых участков деталей, м2, а Р=104-1,2·104 Па.

| ПАВЛОВСКИЙ А.И | |||

| И ДР | |||

| Сильноточные безжелезные бетатроны | |||

| - ДАН СССР, 1965, т.160, №1, с.68-70 | |||

| ЭЛЕКТРОМАГНИТ БЕТАТРОНА | 2007 |

|

RU2339192C1 |

| "Способ автоматической сборки узла магнитной системы электромагнитного реле с узлом "катушка-сердечник" | 1990 |

|

SU1737548A1 |

| Способ сборки катушки соленоида | 1977 |

|

SU680070A1 |

| Способ сборки каркасов катушек электромагнитных реле | 1975 |

|

SU555459A1 |

| Устройство для сборки электрических катушек | 1980 |

|

SU909714A1 |

| Устройство для сборки электрических катушек | 1978 |

|

SU705539A1 |

| ЭЛЕКТРОМАГНИТ БЕТАТРОНА | 1986 |

|

SU1360566A1 |

| ЭЛЕКТРОМАГНИТ ИНДУКЦИОННОГО УСКОРИТЕЛЯ ЗАРЯЖЕННЫХ ЧАСТИЦ | 1983 |

|

SU1106438A1 |

| WO 2008052614 A1, 30.04.2008 | |||

| ГЕТТЕРНАЯ НАСОСНАЯ СИСТЕМА | 2015 |

|

RU2663813C2 |

Авторы

Даты

2010-08-20—Публикация

2009-07-20—Подача