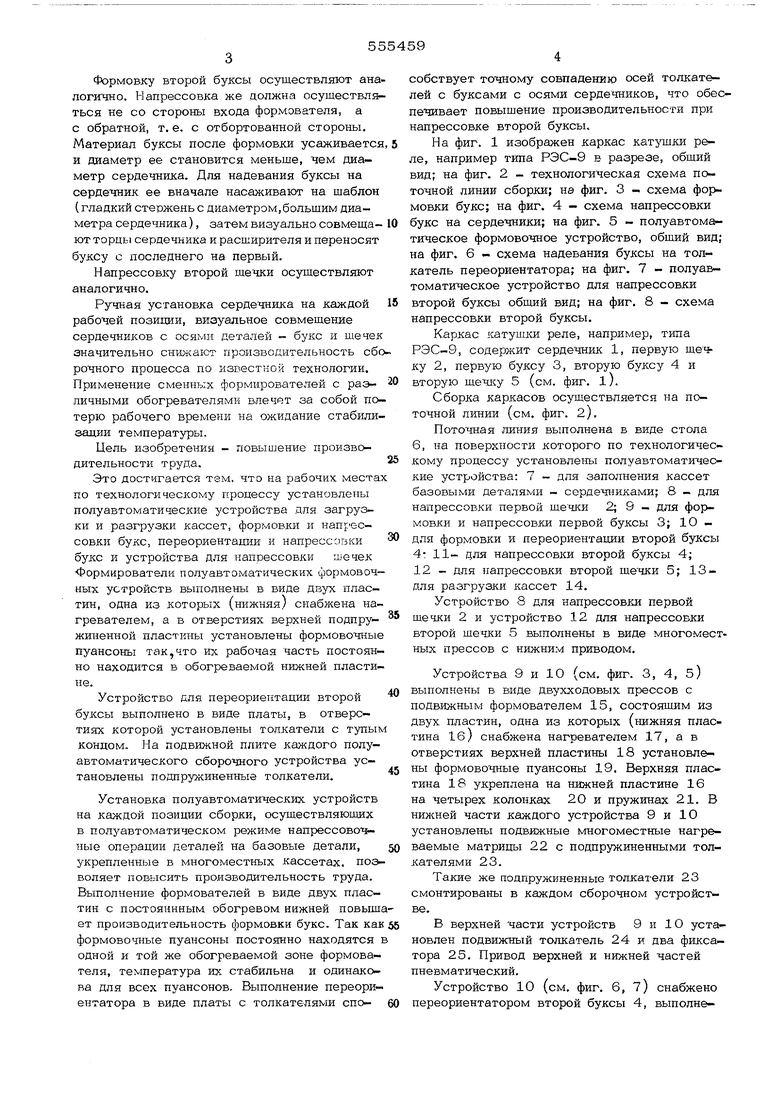

Формовку второй буксы осуществляют ана логично. Напрессовка же должна осушествля ться не со стороны входа формователя, а с обратной, т. е. с отбортованной стороны. Материал буксы после формовки усаживаетс и диаметр ее становится меньше, чем диаметр сердечника. Для надевания буксы на сердечник ее вначале насаживают на шаблон (гладкий стержень с диаметром, большим диаметра сердечника), затем визуально совмещают торцы сердечника и расширителя и переносят буксу с последнего на первый. Напрессовку второй шечки осуществляют аналогично. Ручная установка сердечника на каждой рабочей позиции, визуальное совмещение сердечников с осями деталей - букс и щечек значительно снижают производительность сб рочного процесса по известной технологии. Применение сменных формирователей с раэличными обогревателями влечет за собой по терю рабочего времени на ожидание стабили зации температуры. Цель изобретения - повышение производительности труда. Это достигается тем, что на рабочих места по технологическому процессу установлены полуавтоматические устройства для загрузки и разгрузки кассет, формовки и напрес- совки букс, переориентации и напрессозки букс и устройства для напрессовки щечек Формирователи полуавтоматических формовочных устройств выполнены в виде двух пластин, одна из которых (нижняя) снабжена нагревателем, а в отверстиях верхней подпружиненной пластины установлены формовочные пуансоны так,что их рабочая часть постоянно находится в обогреваемой нижней пластине. Устройство для переориентации второй буксы выполнено в виде платы, в отверстиях которой установлены толкатели с тупы концом. На подвижной плите каждого полуавтоматического сборочного устройства установлены подпружиненные толкатели. Установка полуавтоматических устройств на каждой позиции сборки, осуществляющих в полуавтоматическом режиме напрессовочные операции деталей на базовые детали, укрепленные в многоместных кассетах, поз воляет повысить производительность труда. Выполнение формователей в виде двух пластин с постояннным обогревом нижней повыш ет производительность формовки букс. Так ка формовочные пуансоны постоянно находятся одной и той же обогреваемой зоне формователя, температура их стабильна и одинакова для всех пуансонов. Выполнение переори- ентатора в виде платы с толкателями спо- собствует точному совпадению осей толкателей с буксами с осями сердечников, что обеспечивает повышение производительности при напрессовке второй буксы. На фиг. 1 изображен каркас катушки реле, например типа РЭС-9 в разрезе, общий вид; на фиг. 2 - технологическая схема поточной линии сборки; на фиг. 3 - схема формовки букс; на фиг. 4 - схема напрессовки букс на сердечники; на фиг. 5 - полуавтоматическое формовочное устройство, общий вид; на фиг. 6 - схема надевания буксы на толкатель переориентатора; на фиг. 7 - полуавтоматическое устройство для напрессовки второй буксы общий вид; на фиг, 8 - схема напрессовки второй буксы. Каркас катушки реле, например, типа РЭС-9, содержит сердечник 1, первую щечку 2, первую буксу 3, вторую буксу 4 и вторую щеч1су 5 (см. фиг. l). Сборка каркасов осуществляется на поточной линии (см. фиг. 2), Поточная линия выполнена в виде стола 6, на поверхности которого по технологическому процессу установлены полуавтоматические устройства: 7 - для заполнения кассет базовыми деталями - сердечниками; 8 - для напрессовки первой щечки 2; 9 - для формовки и напрессовки первой буксы 3; 10 - для формовки и переориентации второй буксы 4- 11- для напрессовки второй буксы 4; 12 - для напрессовки второй шечки 5; 13для разгрузки кассет 14. Устройство 8 для напрессовки первой щечки 2 и устройство 12 для напрессовки второй щечки 5 выполнены в виде многоместных прессов с нижним приводом. Устройства 9 и 10 (см. фиг. 3, 4, 5) выполнены в виде двухходовых прессов с подвижным формователем 15, состоящим из двух пластин, одна из которых (нижняя пластина 16) снабжена нагревателем 17, а в отверстиях верхней пластины 18 установлены формовочные пуансоны 19, Верхняя пластина 18 укреплена на нижней пластине 16 на четырех колонках 20 -и пружинах 21. В нийшей части каждого устройства 9 и 10 установлены подвижные многоместные нагреваемые матрицы 22 с подпружиненными толкателями 23. Такие же подпружиненные толкатели 23 смонтированы в каждом сборочном устройстве. В верхней части устройств 9 и 10 установлен подвижный толкатель 24 и два фиксатора 25. Привод верхней и нижней частей пневматический. Устройство 10 (см. фиг, 6, 7) снабжено переориентатором второй буксы 4, выполнеиным Б виде платы 26 с отверстиями, в ко торые установлены шаблоны 27 с тупым кон цом. Шаблоны 27 удерживаются в пластине 26 от выпадания планками 28, Устройство 11 для напрессовки второй буксы 4 (см. фиг. S) снабжено нижней подвижной плитой 29 с подпружиненными толка телями 30 и дистанционными плитами 31. В средней части устройства 11 укреплены пли ты 32 с фиксаторами 33, а в верхней части - плиты 34 с фиксаторами 35. Сборка каркасов катушек реле производит ся следующим образом. Сердечники 1 набираются в окна кассеты 14. Кассета устанавливается на базовые штифты устройства 7, и пуансоны 19 закрепляются на ней гайками. В то же время на всех рабочих местах производится автоматическое заполнение мно гоместных матриц щечками 2 и 5 и заготов ками букс 3 и 4. Заполнение матриц осуществляется путем совмещения их приемных окон с многоместными кассетами, в которы детали загружаются методом вибрации, Р ассета 14 с сердечниками 1 вручную устанавливается в пазы устройства 8, матрица поднимается, кассета 14 толкателями 23 насаживается на фиксаторы 25, толкатели 23 спружинивают, а матрица устройства напрессовывает детали на сердечники. Рабочий цикл всех устройств осуществЛЕн ется аналогично. Но перед напрессовкой букс 3 и 4 производится ряд операций по их формовке и переориентации. Так, на устройстве 9 после установки заготовок букс сзади задвигается подвижный формователь 15, пластина 16 которого имеет фиксирующие отверстия, одинаковые с фикснруюшими отверстиями кассет 14, Матрица 22 своими толкателями 23 поднимает и фиксирует формирователь 15. Затем включается верхний привод устройства 9, толкатель 24 нажимает на головки формовочных пуансонов 19, последние опускаются и формуют буксу. Затем механизмы устройства 9 расходятся в обратном порядке, Формователь 15 опускается, а буксы 3 остаются сформованными в матрице 22. Вручную задвигается кассета 14 и осуществляется цикл, описанный для устройства 8. Процесс формовки второй буксы 4 полностью идентичен процессу формовки первой буксы 3. Но перед тем, как ее напрессовать на сердечник 1, производится переориентация буксы. Вместо кассеты 14 в устройство 1О устанавливается переориентатор, cocTosiщий из пластины 26, щаблонов 27 и планок 28. Цикл движений устройства при этом такой, как и при формовке. Когда все меха- низмы возвращаются в исходное положение, на концах шаблонов 27 остаются висеть буксы 4, Переориентатор с буксами передается на следующее рабочее место к устройству 11, где он переворачивается и устанавливается в нижний паз этого устройства. В верхний паз устройства 11 устанав;швается кассета 14 с напрессованными щечками 2 и буксами 3. При включении привода устройства 11 происходит следующее: подпружиненные толкатели 30 проходят сквозь OTBej стия переориентатора, поднимают кассету 14 и насаживают ее на фиксаторы 35. Подвижная плита 29 продолжает двигаться вверх, толкатели 30 спружинивают, а дистанционные плиты 31 под шмают и фиксируют по фиксаторам 33 пластину 26 переориентатора. При этом сердечник 1 выдавливает шаблон 27 из буксы 4, и последняя остается на сердечнике. Затем механизмы устройства расходятся в обратном порядке. Напрессовка второй щечки 5 осуществлгьется так же, как и первой щечки 2. Затем полностью собранная кассета поступает на следующее рабочее место, снабженное устройство 13, с помощью которого свинчиваются гайки и сердечники снимаются с кассеты. На этом цикл сборки заканчивается. Установка полуавтоматических устройств на каждой сборочной позиции позволяет механизировать трудоемкий процесс напрессовки деталей каркасов катушек реле и увеличить производительность труда в 4 раза. Полностью ликвидируется брак по перекосу деталей в процессе сборки. Экономический эффект от реализации предложенного способа только при сборке каркасов катушек реле РЭС-9 составляет 23 ООО Предполагаемый дополнительный эффект от внедрения по реле РЭС-22 и РПН -50ООО Формула изобретения Способ сборки каркасов катущек электромагнитных реле путем напрессовки щечек, формовки с помощью формователя с нагретым пуансоном букс и напрессовки нижних букс непосредственно на сердечник, а верхних после предварительной напрессовки - на переориентатор, отличающийся тем, что, с целью увеличения производительности труда, каждую операцию при сборке проводят в многоместном приспособлении, буксы формуют фор лователем с пуансонами, установленными на его подвижной части совместно с нагревателями, а в качестве переориентатора используют плату с отверстиями, в которых установлены щаблоны с возможностью ограниченного перемещения вдоль оси.

I г

фиг 1

.2

Фиг

-/ч

28

Фиг. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для подготовки микросхем к монтажу | 1981 |

|

SU1023687A1 |

| Устройство для формовки выводов электрорадиоэлементов | 2024 |

|

RU2824455C1 |

| Устройство для подачи контактных выводов на позицию прессования в автомате для сборки непроволочных сопротивлений | 1959 |

|

SU131813A1 |

| Пробивной формовочный инструмент | 2019 |

|

RU2715070C1 |

| Устройство для установки микросхем на плату | 1980 |

|

SU1029437A1 |

| Линия сборки картонной решетки для упаковки патронов стрелкового оружия | 2023 |

|

RU2816732C1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Автомат для изготовления пластин и сборки радиаторов | 1986 |

|

SU1391777A1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ К ВОЗДУХОВОДАМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395361C2 |

Авторы

Даты

1977-04-25—Публикация

1975-06-02—Подача