Изобретение относится к области термометрии и может быть использовано для изготовления термопар из тугоплавких металлов и их сплавов.

Целью изобретения является повышение эксплуатационной надежности термопары при одновременном упрощении процесса ее изготовления, (

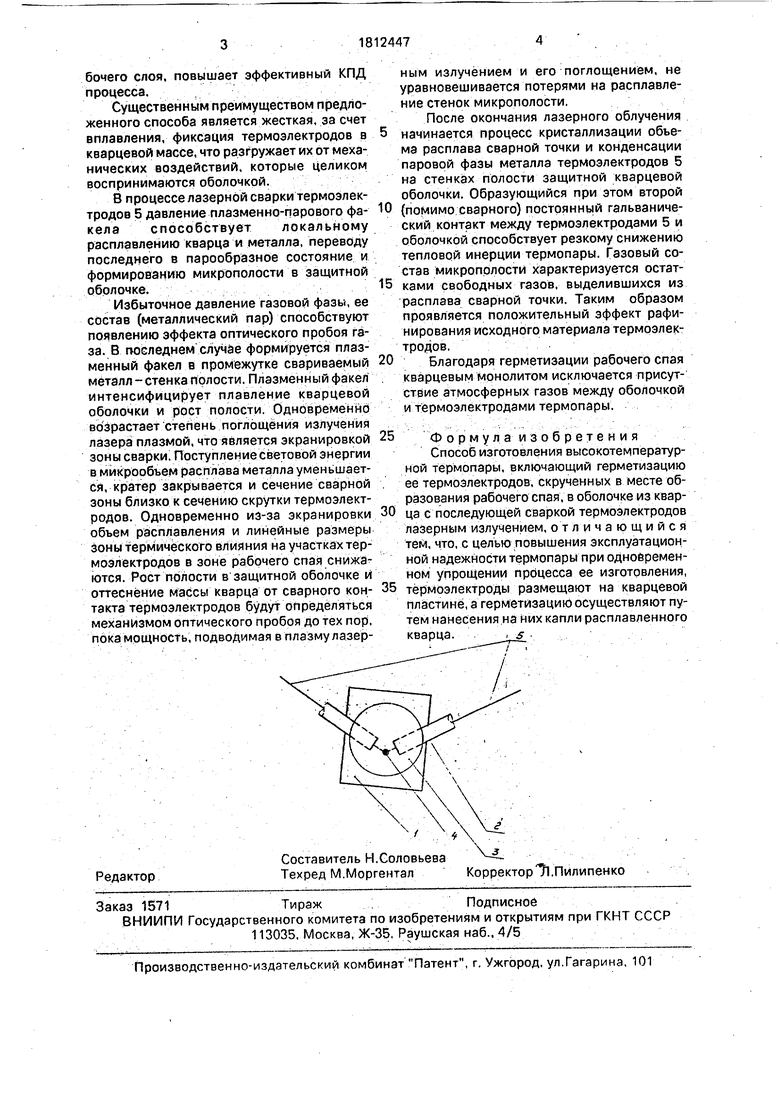

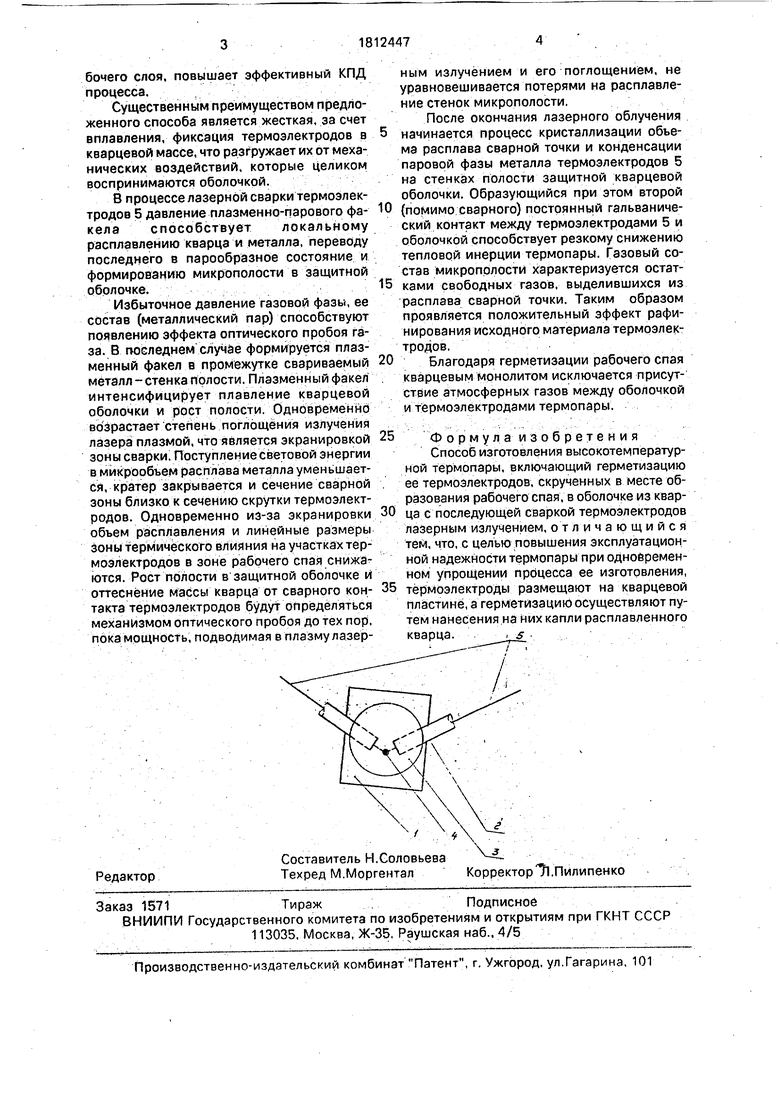

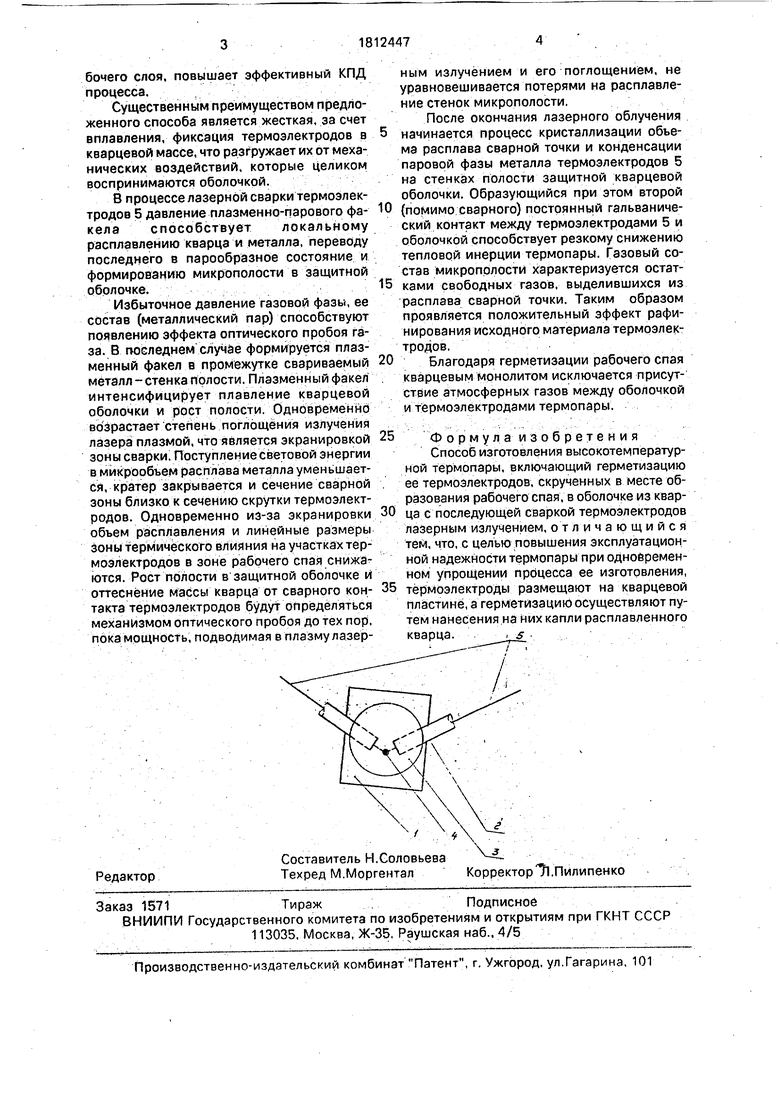

На чертеже изображена высокотемпературная термопара, изготовленная предлагаемым способом, где: 1 - кварцевая . пластинка, 2 - кварцевые трубки. 3 - капля из кварцевого стекла, 4 - рабочий спай термопары, 5 - термоэлектроды.

Способ осу щёствл я ют следующим образом, . v :. -.. ;:.. :::-::; .....-. : ; ,

На нарезанную для термоэлектродов 5 проволоку из тугоплавког о металла, например. ВР-5 и ВР-20, надевают кварцевые трубки 2. Свободные концы термоэлектро- дов 5 скручивают и образуют рабочий спай термопары 4. Собранную таким образом конструкцию укладывают на кварцевую пластинку 1. Далее на рабочий спай 4 термопары экструзивной дозировкой подают каплю 3 из жидкого кварцевого расплава/которая.

кристаллизируясь, сплавляет две кварцевые трубки 2, надетые на термоэлектроды 5, и кварцевую пластинку 1. При этом образуется прочная U-образная конструкция. Затем для обеспечения надежного гальванического контакта скрученных термоэлектродов 5 проводят сварку лазерным излучением в зазор скрутки..

Вследствие кратковременности воздействия ( гв 0,1+1 мс) лазерного луча при сварке, исходные структуры свариваемых металлов получают минимальные локальные повреждения (зона термического влияния 1,6- Юм).

Внутренние механические напряжения в термоэлектродах после лазерной сварки минимальны, что приводит к минимальным искажениям номинальной статической характеристики преобразования термопары.

Геометрическая форма, принятая закристаллизовавшейся кварцевой каплей под действием сил смачивания и поверхностного натяжения, обладает линзовым эффектом. Последний способствует менее энергоемкому ведению процесса сварки раw

Ј

00

ю

fc

V4

бочего слоя, повышает эффективный КПД процесса.

Существенным преимуществом предложенного способа является жесткая, за счет вплавления, фиксация термоэлектродов в кварцевой массе, что разгружает их от механических воздействий, которые целиком воспринимаются оболочкой.

В процессе лазерной сварки термоэлектродов 5 давление плазменно-парового факела способствует локальному расплавлению кварца и металла, переводу последнего в парообразное состояние и формированию микрополости в защитной оболочке.

Избыточное давление газовой фазы, ее состав (металлический пар) способствуют появлению эффекта оптического пробоя газа. В последнем случае формируется плазменный факел в промежутке свариваемый металл - стенка полости. Плазменный факел интенсифицирует плавление кварцевой оболочки и роет полости. Одновременно возрастает степень поглощения излучения лазера плазмой, что является экранировкой зоны сварки. Поступление световой энергии в мйкрообъем расплава металла уменьшается, кратер закрывается и сечение сварной зоны близко к сечению скрутки термоэлектродов. Одновременно из-за экранировки объем расплавления и линейные размеры зоны термического влияния на участках термоэлектродов в зоне рабочего спая снйжа ются. Рост полости в защитной оболочке и оттеснение массы кварца от сварного контакта термоэлектродов будут определяться механизмом оптического пробоя до тех пор. пока мощность, подводимая в плазму лазерным излучением и его поглощением, не уравновешивается потерями на расплавление стенок микрополости.

После окончания лазерного облучения

начинается процесс кристаллизации объема расплава сварной точки и конденсации паровой фазы металла термоэлектродов 5 на стенках полости защитной кварцевой оболочки. Образующийся при этом второй

{помимо сварного) постоянный гальванический контакт между термоэлектродами 5 и оболочкой способствует резкому снижению тепловой инерции термопары. Газовый состав микропрлости характеризуется остатками свободных газов, выделившихся из расплава сварной точки. Таким образом проявляется положительный эффект рафинирования исходного материала термрэлек- тродов.

Благодаря герметизации рабочего спая кварцевым монолитом исключается присутствие атмосферных газов между оболочкой и термоэлектродами термопары.

. Формул.а-изобретения

Способ изготовления высокотемпературной термопары, включающий герметизацию ее термоэлектродов, скрученных в месте образования рабочего спая, в обол очке из кварца с последующей сваркой термоэлектродов лазерным излучением, отличающийся тем, что, с целью повышения эксплуатационной надежности термопары при одновременном упрощении процесса ее изготовления,

тёрмоэлектроды размещают на кварцевой пластине, а герметизацию осуществляют путем нанесения на йих капли расплавленного кварца.,Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

| Способ изготовления рабочего спаяТЕРМОпАР из ТугОплАВКиХ МАТЕРиАлОВ | 1978 |

|

SU800691A1 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

| Способ изготовления термопар | 1989 |

|

SU1688131A1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

Сущность изобретения: термоэлектро- Ды термопары скручивают в месте образования рабочего спая и размещают на кварцевой пластине. Осуществляют герметизацию путем нанесения на термоэлектроды в зоне их скрутки капли расплавленного кварца. Затем термоэлектроды сваривают лазерным излучением для образования надежного рабочего спая. 1 ил.

Редактор

Составитель Н.Соловьева Техред М.Моргентал

Заказ 1571Тираж ..;. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Корректор Т1.Пилипенко

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ЛЕСОМАТЕРИАЛОВ | 1991 |

|

RU2029640C1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

Авторы

Даты

1993-04-30—Публикация

1990-03-05—Подача