Область техники

Данное изобретение относится к способу изготовления металлического компонента, имеющего улучшенные усталостные свойства, и конструктивного элемента.

Предпосылки изобретения

Дробеструйное упрочнение представляет собой известный пример способа модификации поверхности, который используется для улучшения усталостной прочности металлов, например, для конструктивных элементов, используемых в авиации и автотранспорте и им подобных. Дробеструйное упрочнение представляет собой способ, в котором посредством выбрасывания многочисленных частиц размером около 0,8 мм (дробь) вместе с потоком сжатого воздуха на поверхность металла повышают твердость поверхности металла и на определенной глубине создают слой, имеющий остаточное напряжение сжатия.

Частицы, состоящие из материала на основе железа, такого как литая сталь, являются дешевыми и, в отличие от острых материалов, например стекла, вряд ли нанесут повреждение металлическим поверхностям, даже когда они измельчены, поэтому они широко используются в виде дроби.

Что касается улучшения усталостной прочности алюминия с помощью дробеструйного упрочнения, то был предложен упомянутый ниже способ (смотри ссылку 1 на непатентный источник).

Ссылка 1 из непатентного источника - Т. Dropp и четыре других автора. «Влияние дробеструйного упрочнения на характеристику усталостной прочности сплавов из высокопрочного алюминия и магниевых сплавов», 7-й Международный Конгресс по вопросам дробеструйного упрочнения», 1999, Институт точной механики, Варшава, Польша. Интернет <URL http://www.shotpeening.org./ICSP/icsp -7-20.pdf>.

Сущность изобретения

При использовании дробеструйного упрочнения дробью на основе железа часть дроби остается на поверхности обрабатываемого дробеструйным упрочнением металла. Вследствие того что входящая в состав дроби фракция железа удерживается на поверхности металла, то она может вызвать коррозию. Поэтому после завершения дробеструйного упрочнения необходимо выполнить обработку по удалению фракции железа из дроби, прилипшей к поверхности металла, для предупреждения возникновения такого типа коррозии.

Обычно для такого типа обработки по удалению фракции железа используется способ, при котором обработанный дробеструйным упрочнением металл погружают в растворитель, который растворяет железо (а именно влажный способ). Однако при влажном способе эффективное удаление только фракции железа является проблематичным. Кроме того, при попытке полностью удалить фракцию железа с помощью влажного способа также растворяется несколько микрон металла на его поверхности, что создает проблемы, которые заключаются в изменениях размеров и огрублении профиля поверхности.

Данное изобретение предложено в свете этих обстоятельств, и его целью является обеспечение способа изготовления металлического компонента конструктивного элемента или подобного ему, используемого в авиации, или автотранспорте, или им подобных, причем данный способ включает дробеструйное упрочнение поверхности металла, в котором практически не возникает изменение размера и огрубления профиля поверхности металла, при этом удаление фракции железа, прилипшей к поверхности металла, выполняется эффективно, а усталостные свойства создаваемого металлического компонента дополнительно улучшаются.

Для достижения вышеописанных целей в данном изобретении предложено нижеследующее.

А именно способ изготовления металлического компонента в соответствии с данным изобретением включает первый этап выброса первых частиц, содержащих железо в качестве главного компонента, со средним размером частиц не менее 0,1 мм и не более 5 мм на поверхность металла, содержащего легкий сплав, и после завершения первого этапа второй этап выброса вторых частиц, по существу не содержащих железа, со средним размером частиц не более 200 мкм на указанную поверхность металла.

В данном изобретении «средний размер частиц» определяется как размер частиц, соответствующий пику кривой плотности распределения, а также как наиболее частый размер частиц или модальный диаметр. Как вариант средний размер частиц также может определяться с использованием перечисленных ниже способов.

(1) Способ, в котором средний размер частиц определяется из кривой ситового анализа (размер частиц, соответствующий R=50%, предполагается средним диаметром, или 50%, размером частиц, для обозначения которого используется символ dP50).

(2) Способ, в котором средний размер частиц определяется из распределения Розина-Раммлера.

(3) Другие способы (например, определяющие средний размер частиц по количеству, средний размер частиц по объему, средний размер частиц по длине, средний размер частиц по площади, или средний объемный размер частиц).

В соответствии с предлагаемым способом при изготовлении металлического компонента сохраняется результат улучшения усталостных свойств, полученный с помощью дробеструйного упрочнения, и предотвращаются изменения размеров и огрубление поверхности металлического материала, вызываемых удалением фракции железа.

Кроме того, конструктивный элемент по данному изобретению содержит металлический компонент, изготовленный с использованием вышеописанной технологической операции.

Предлагаемый конструктивный элемент обладает великолепными усталостными свойствами и не допускает изменений размеров или огрубления поверхности металлического материала, вызываемых удалением фракции железа. Этот конструктивный элемент может с успехом использоваться в сфере транспортного машиностроения, например, авиации и автотранспорте, а также в других областях, в которых требуются соответствующие усталостные свойства материала.

В данном изобретении предложен способ изготовления металлического компонента конструктивного элемента или подобного ему, используемого в авиации, или автотранспорте, или им подобных, причем данный способ включает дробеструйное упрочнение поверхности из металла, в котором сохраняется результат улучшенных усталостных свойств, полученных обычным дробеструйным упрочнением с использованием дроби на основе железа, обеспечивающий возможность использования сухого способа удаления фракции железа со значительным снижением производственных затрат. Кроме того, почти отсутствуют изменения размеров или огрубление поверхности металлического материала, вызываемые удалением фракции железа, при этом обеспечивается профиль поверхности одинакового качества, и вследствие возможности создания высокого остаточного напряжения сжатия у наружной поверхности металла за счет использования микрочастиц дроби можно получить улучшение усталостных свойств, превышающее улучшение при обычном дробеструйном упрочнении.

Краткое описание чертежей

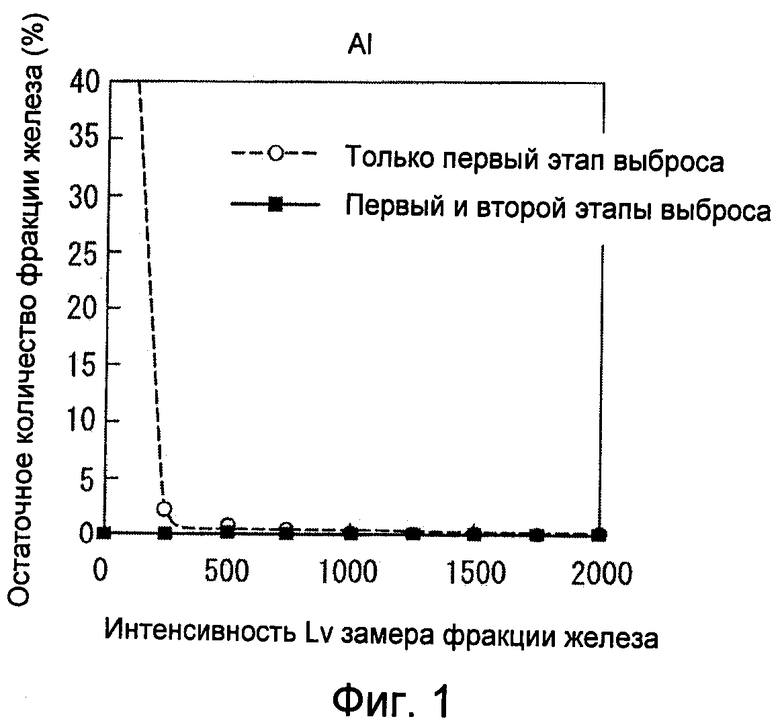

Фиг.1. Диаграмма показывает распределение плотности остаточной фракции железа при обработке поверхности экспериментального образца, представляющего собой алюминиевый сплав, после дробеструйного упрочнения экспериментального образца.

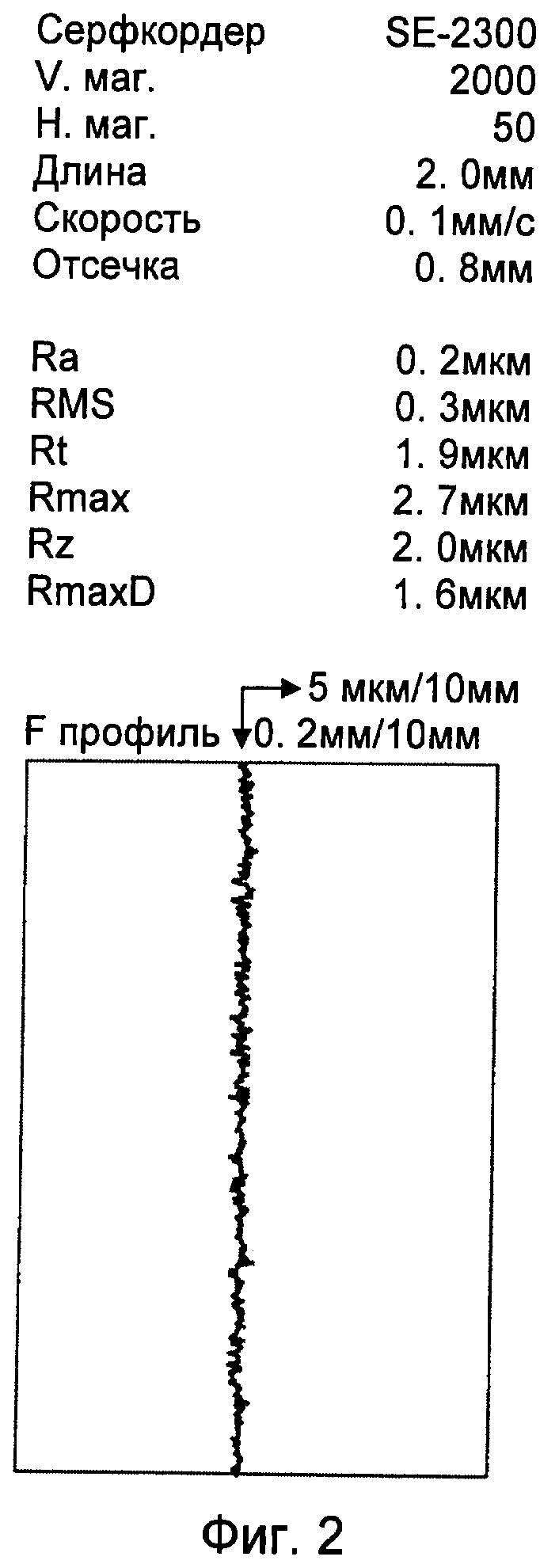

Фиг.2. Диаграмма показывает профиль поверхности алюминиевого сплава до обработки поверхности.

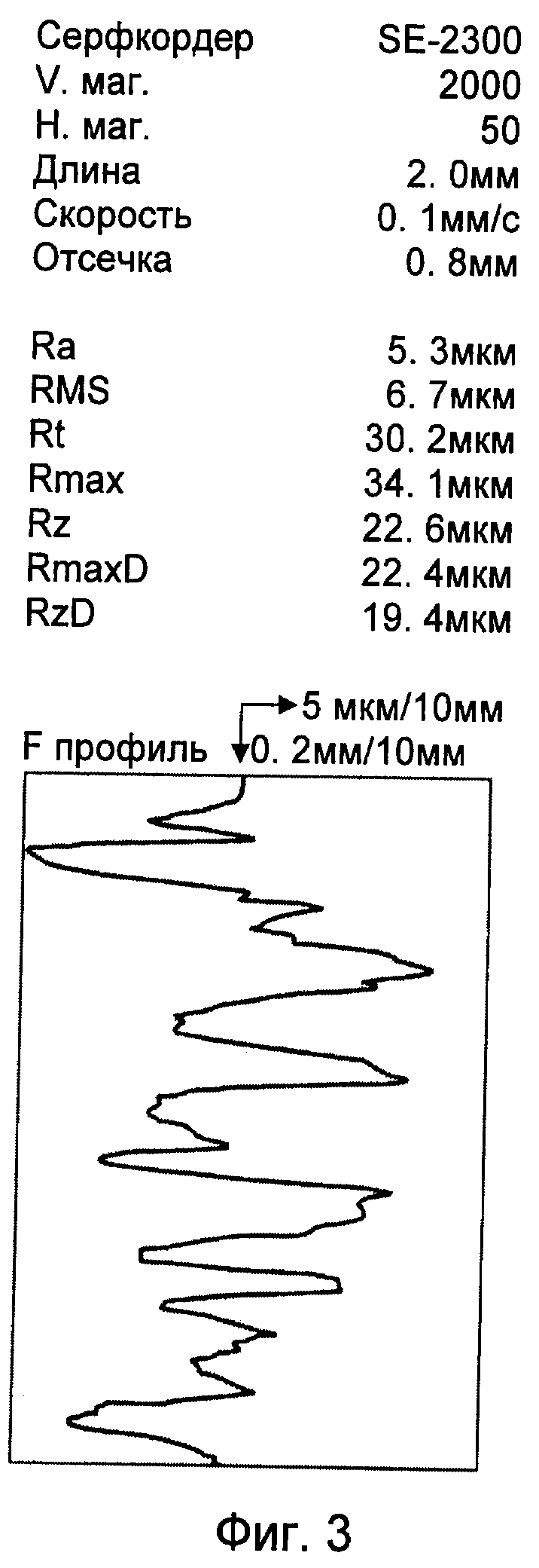

Фиг.3. Диаграмма показывает профиль поверхности алюминиевого сплава после обработки поверхности из сравнительного примера 1.

Фиг.4. Диаграмма показывает профиль поверхности алюминиевого сплава после обработки поверхности из примера 1.

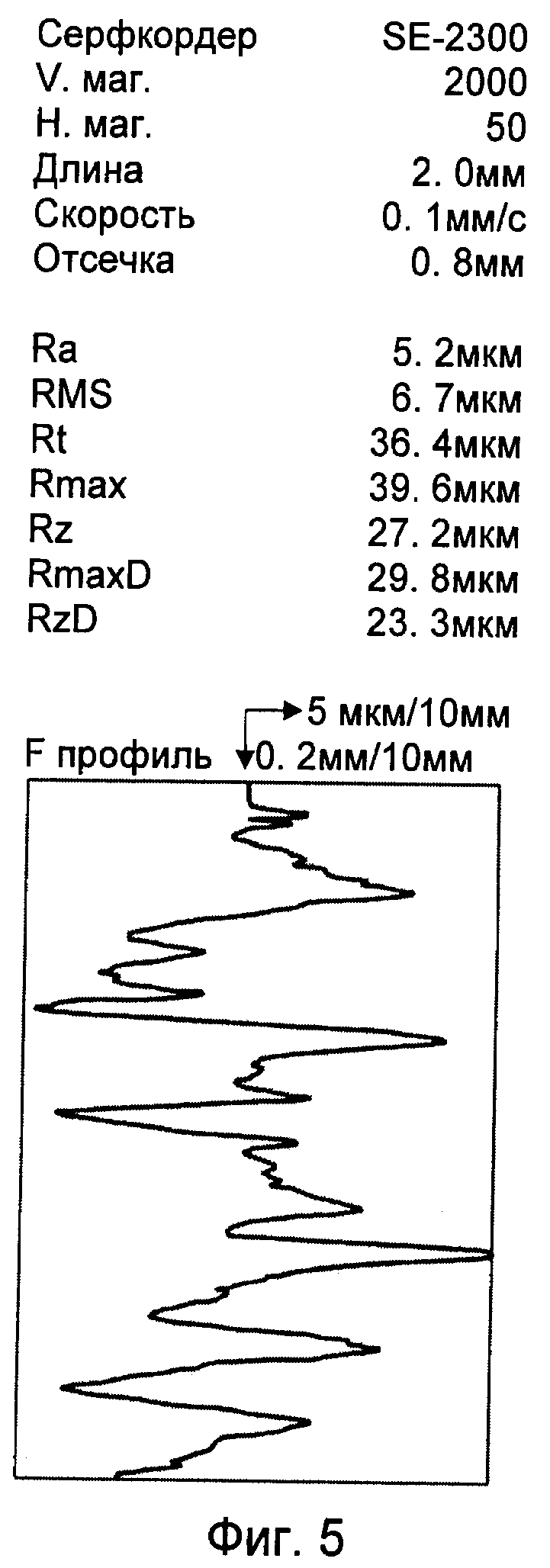

Фиг.5. Диаграмма показывает профиль поверхности алюминиевого сплава после обработки поверхности из сравнительного примера 2.

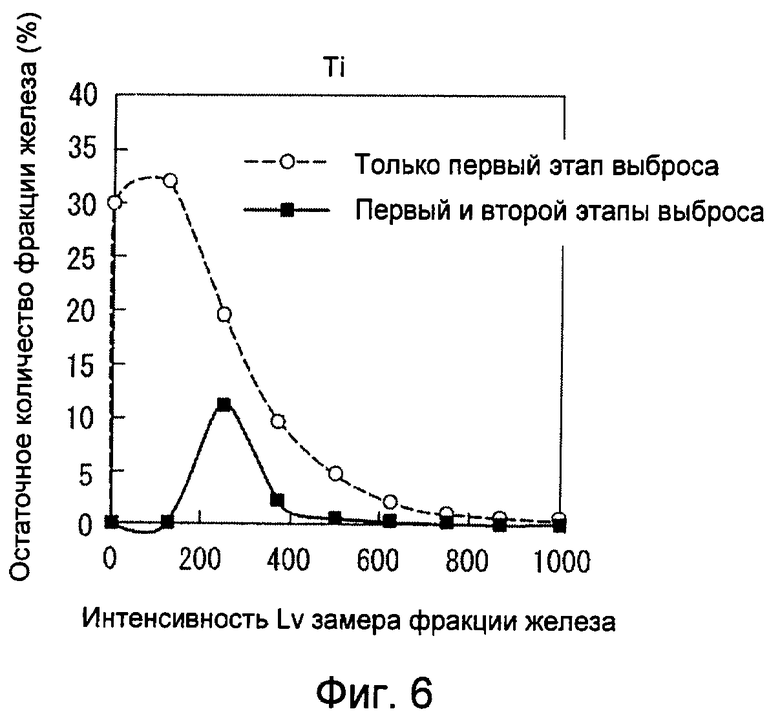

Фиг.6. Диаграмма показывает распределение плотности остаточной фракции железа при обработке поверхности экспериментального образца, представляющего собой титановый сплав, после дробеструйного упрочнения экспериментального образца.

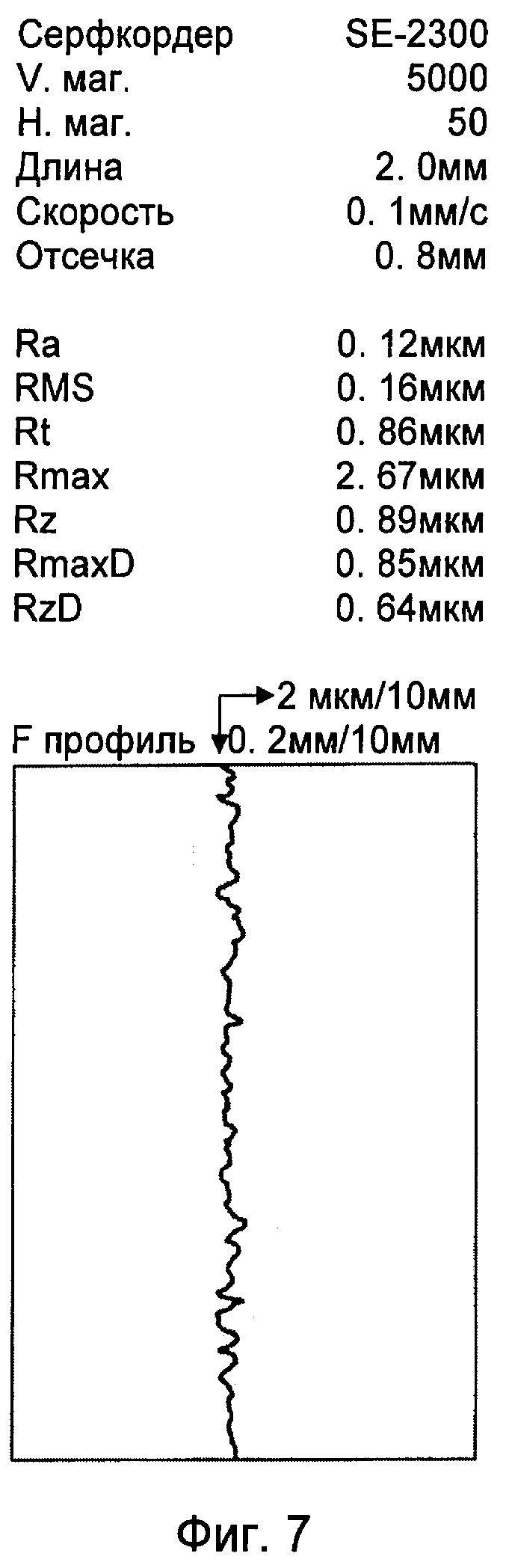

Фиг.7. Диаграмма показывает профиль поверхности титанового сплава до обработки поверхности.

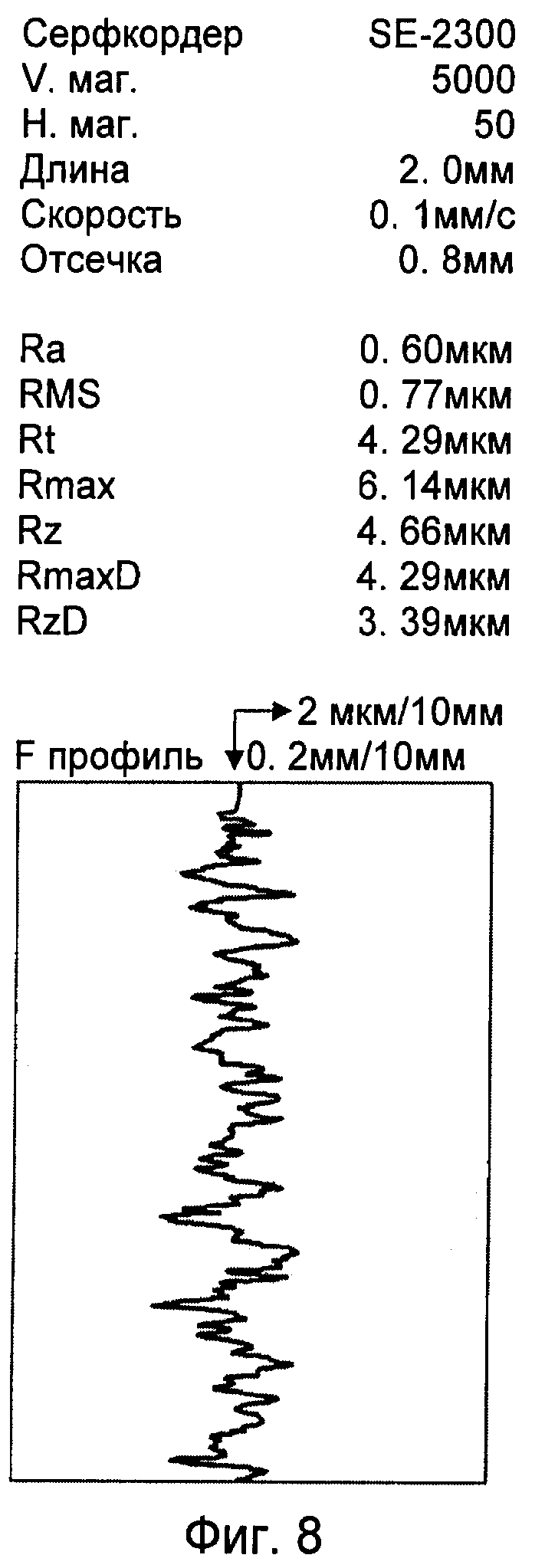

Фиг.8. Диаграмма показывает профиль поверхности титанового сплава после обработки поверхности из сравнительного примера 3.

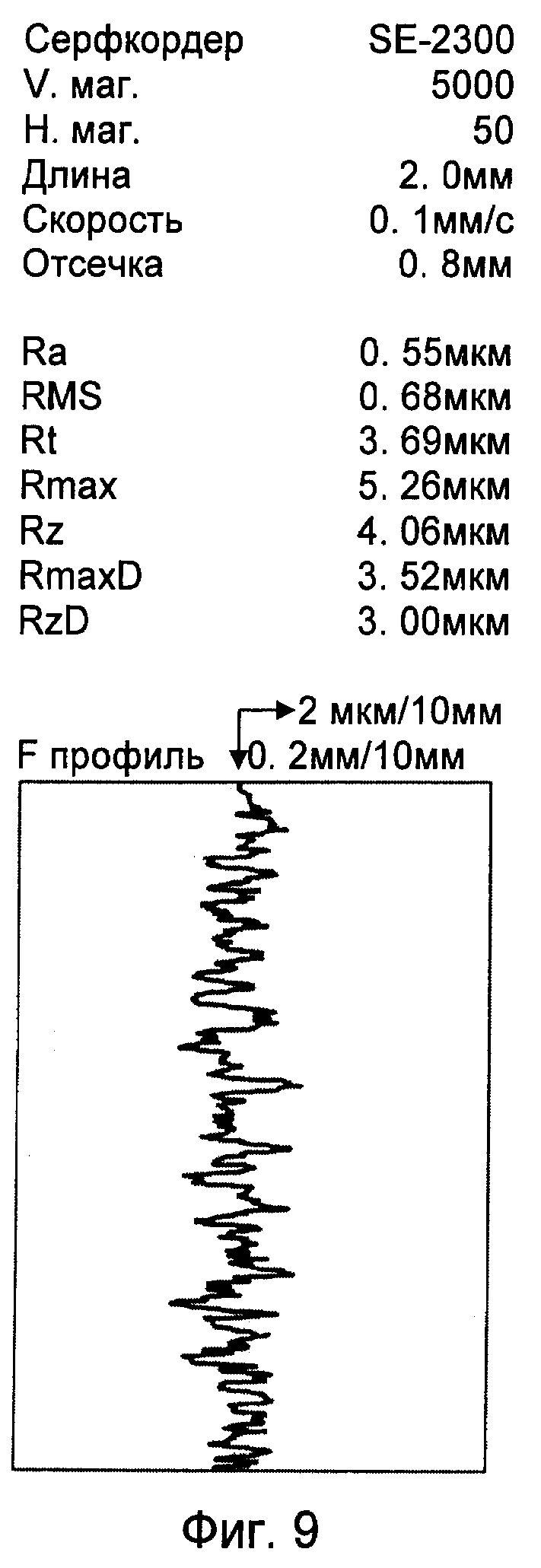

Фиг.9. Диаграмма показывает профиль поверхности титанового сплава после обработки поверхности из примера 2.

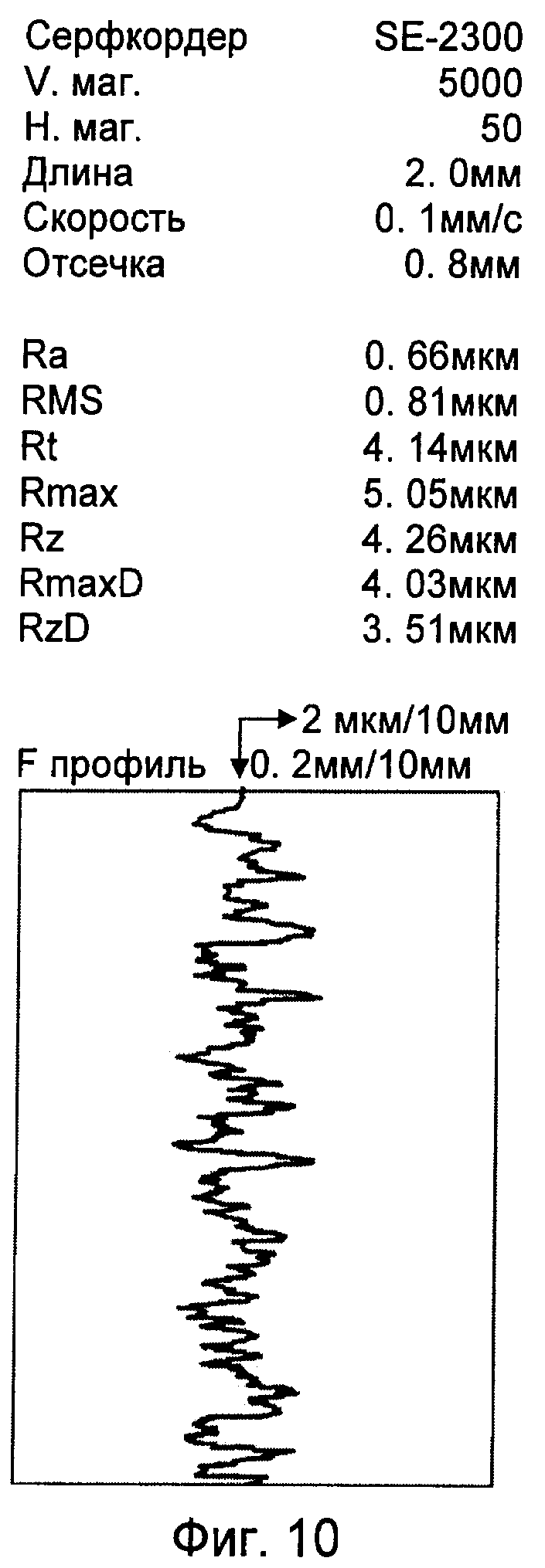

Фиг.10. Диаграмма показывает профиль поверхности титанового сплава после обработки поверхности из сравнительного примера 4.

Предпочтительные варианты выполнения

Ниже приведено описание вариантов выполнения способа для создания металлического компонента по данному изобретению со ссылкой на чертежи.

В предлагаемом способе для создания металлического компонента используют легкий металлический сплав, который служит в качестве подслоя. Примерами легкого сплава являются сплавы алюминия и титана.

В предлагаемом способе для создания металлического компонента примеры первых частиц (первая дробь), содержащих железо как главный компонент, включают литую сталь и круглую резаную проволоку и подобную ей. Кроме того, примеры вторых частиц (вторая дробь), не содержащие по существу железо, включают частицы металла, керамики или стекла или подобные им, и из них предпочтительными являются керамические частицы, такие как частицы оксида алюминия или кремния.

Средний размер частиц первой дроби составляет не менее 1,0 мм и не более 5 мм и предпочтительно не менее 0,2 мм и не более 2 мм. Если средний размер частиц первой дроби составляет менее 0,1 мм, тогда снижается остаточное напряжение сжатия и ухудшается результат дробеструйного упрочнения, оба фактора являются нежелательными. Кроме того, если средний размер частиц первой дроби превышает 5 мм, тогда увеличивается шероховатость поверхности и возникает большая вероятность повреждения поверхности, тем самым ухудшается результат дробеструйного упрочнения и возрастает степень деформации.

Средний размер частиц второй дроби составляет не более 200 мкм и предпочтительно не менее 10 мкм и не более 100 мкм. Если средний размер частиц второй дроби превышает 200 мкм, тогда снижается результат дробеструйного упрочнения микрочастицами, что является нежелательным. Кроме того, если средний размер частиц второй дроби меньше 10 мкм, тогда трудно получить устойчивое состояние распыления, при этом невозможно ожидать удовлетворительного результата по удалению фракции железа.

Скорость распыления дроби регулируется давлением струи сжатого воздуха. На первом этапе (первое дробеструйное упрочнение) в соответствии с данным изобретением давление распыления составляет предпочтительно не менее 0,1 МПа и не более 1 МПа, и даже более предпочтительно не менее 0,2 МПа и не более 0,5 МПа. Если давление распыления превышает 1 МПа, то чрезмерная кинетическая энергия частиц может вызывать повреждение поверхности материала и при этом невозможно получить удовлетворительное улучшение усталостной долговечности. Кроме того, если давление распыления меньше 0,1 МПа, тогда трудно получить устойчивое состояние распыления.

Скорость распыления дроби регулируется давлением струи сжатого воздуха. На втором этапе (второе дробеструйное упрочнение) в соответствии с данным изобретением давление распыления составляет предпочтительно не менее 0,1 МПа и не более 1 МПа и даже более предпочтительно не менее 0,3 МПа и не более 0,6 МПа. Если давление распыления превышает 1 МПа, то чрезмерная кинетическая энергия частиц может вызывать повреждение поверхности материала и при этом невозможно получить удовлетворительное улучшение усталостной долговечности. Кроме того, если давление распыления меньше 0,1 МПа, тогда трудно получить устойчивое состояние распыления. На первом этапе (первое дробеструйное упрочнение) в соответствии с данным изобретением в дополнение к устройствам дробеструйного упрочнения типа сопла также могут использоваться устройства дробеструйного упрочнения типа лопастного колеса. В подобных случаях режим дробеструйного упрочнения может регулироваться изменением скорости вращения лопастного колеса.

Предпочтительным режимом для первого дробеструйного упрочнения, выраженном в показателях величины высоты дуги изгиба (интенсивность), определяемых измерительной системой Альмена, которая определяет интенсивность дробеструйного упрочнения, является режим, при котором интенсивность составляет не менее 0,10 ммА и не более 0,30 ммА, независимо от типа используемой системы - сопла или лопастного колеса.

Частицы первой и второй дроби предпочтительно имеют сферическую форму с гладкими поверхностями. Причина такого предпочтения заключается в том, что если частицы дроби будут остроконечными, то поверхность металлического компонента может быть повреждена.

Охват материала первым дробеструйным упрочнением предпочтительно составляет не менее 100% и не более 1000% и даже более предпочтительно не менее 100% и не более 500%. При уровнях охвата материала менее 100% остаются необработанные участки, при этом невозможно получить удовлетворительное улучшение усталостной прочности. Кроме того, если уровень охвата материала превышает 1000%, тогда увеличивается шероховатость поверхности, а повышение температуры у поверхности материала вызывает снижение остаточного напряжение сжатия у самой наружной поверхности, при этом невозможно получить удовлетворительное улучшение усталостной прочности.

Охват материала вторым дробеструйным упрочнением предпочтительно составляет не менее 100% и не более 1000% и даже более предпочтительно не менее 100% и не более 500%. При уровнях охвата материала менее 100% невозможно получить ни удовлетворительный результат по удалению фракции железа, ни удовлетворительное улучшение усталостной прочности. Кроме того, если уровень охвата материала превышает 1000%, тогда повышение температуры у поверхности материала вызывает снижение остаточного напряжение сжатия у самой наружной поверхности, при этом невозможно получить удовлетворительное улучшение усталостной прочности.

Металлический компонент, который уже прошел обработку дробеструйным упрочнением при вышеописанных режимах, предпочтительно проявляет свойства поверхности (остаточное напряжение сжатия и шероховатость поверхности), описание которых приведено ниже.

(Остаточное напряжение сжатия поверхности)

В металлическом компоненте, который уже прошел обработку первым дробеструйным упрочнением по данному изобретению, возникает высокое остаточное напряжение сжатия, составляющее не менее 150 МПа, как у самой наружной поверхности материала, так и около нее. В результате данная поверхность упрочняется, при этом усталостное разрушение возникает не у поверхности, а во внутренней части материала, при этом значительно увеличивается усталостная долговечность.

Посредством первого и второго дробеструйного упрочнения металла при вышеприведенных режимах получают металлический компонент с обработанной поверхностью по данному изобретению.

Далее приведено более подробное описание способа для создания металлического компонента в соответствии с данным изобретением с использованием ряда примеров и сравнительных примеров.

(Пример 1)

В качестве экспериментального образца использовался лист из алюминиевого сплава (7050-Т7451 с размерами 19×76×2,4 мм). Одна поверхность этого образца была подвергнута первому дробеструйному упрочнению с использованием дроби, состоящей из частиц литой стали S230 со средним размером частиц от 500 до 800 мкм, с помощью устройства типа лопастного, причем высота дуги составляла 0,15 ммА.

Затем обработанная первым дробеструйным упрочнением поверхность подвергалась второму дробеструйному упрочнению с использованием дроби, состоящей из частиц оксида алюминия/кварцевой керамики со средним размером частиц не более 50 мкм, под давлением распыления в 0,4 МПа и времени распыления 30 с. Высота дуги в этой обработке составляла 0,08 ммН.

В качестве аппарата как для первого, так и для второго дробеструйного упрочнения использовался дробеструйный аппарат на динамических микрочастицах (модель PNEUMA BLASTER № P-SGF-4ATCM-401, выпускаемая компанией Fuji Manufacturing CO., Ltd.).

После второго дробеструйного упрочнения были проведены измерения распределения плотности остаточной фракции железа на обработанной поверхности экспериментального образца с использованием ЭЗМА (электронного зонда-микроанализатора). Эти результаты показаны на графике на фиг.1. На этом графике горизонтальная ось показывает интенсивность Lv замера фракции железа у точки на поверхности, обработанной дробеструйным упрочнением, а вертикальная ось показывает площадь прилипания фракции железа (остаточное количество фракции железа), выраженную в процентах (это описание также используется применительно к фиг.6).

Значения, полученные с использованием способа анализа посредством ЭЗМА, приведенные в данном изобретении, не являются абсолютными количественными оценками и, соответственно, могут являться только относительными оценками количества остаточной фракции железа (такой подход также применялся к примерам и сравнительным примерам, рассмотренным в дальнейшем).

Кроме того, при анализе изображения, полученного обработкой изображения распределения плотности фракции железа посредством ЭЗМА, в экспериментальном образце примера 1 практически не была обнаружена остаточная фракция железа.

Помимо этого, осмотр профиля обработанной поверхности после второго дробеструйного упрочнения не выявил шероховатости. Результаты измерений профилей поверхности алюминиевого сплава до и после дробеструйного упрочнения примера 1 показаны соответственно на фиг.2 и на фиг.4. Кроме того, результаты измерений шероховатости (Ra) поверхности алюминиевого сплава до и после дробеструйного упрочнения примера 1 приведены в таблице вместе с результатами другого примера и сравнительных примеров. Как следует из таблицы, были получены весьма благоприятные результаты, при этом второе дробеструйное упрочнение в действительности уменьшает шероховатость.

(Сравнительный пример 1)

В примере 1 не выполнялось второе дробеструйное упрочнение, и после первого дробеструйного упрочнения с помощью ЭЗМА были проведены измерения распределения плотности остаточной фракции железа на обработанной поверхности экспериментального образца. Данные результаты измерений проиллюстрированы графической зависимостью, показанной на фиг.1.

Из приведенных на фиг.1 результатов с очевидностью следует, что, несмотря на то что на обработанной поверхности экспериментального образца после обработки в примере 1 почти не осталось фракции железа, после обработки в сравнительном примере 1 на обработанной поверхности имеется остаточная фракция железа.

Кроме того, при анализе изображения, полученного обработкой изображения распределения плотности фракции железа посредством ЭЗМА, в экспериментальном образце сравнительного примера 1 были выявлены участки высокой плотности остаточной фракции железа.

Результат измерения профиля поверхности алюминиевого сплава после дробеструйного упрочнения сравнительного примера 1 показан на фиг.3. Кроме того, результат измерения шероховатости (Ra) поверхности алюминиевого сплава после дробеструйного упрочнения сравнительного примера 1 приведен в таблице вместе с результатами других примеров и сравнительных примеров.

(Сравнительный пример 2)

После первого дробеструйного упрочнения в сравнительном примере 1 была выполнена обработка по удалению фракции железа посредством погружения экспериментального образца на 30 минут в раствор из смеси азотной кислоты, безводного раствора хромовой кислоты и плавиковой кислоты.

При анализе изображения, полученного обработкой изображения распределения плотности фракции железа посредством ЭЗМА, в экспериментальном образце сравнительного примера 2 были выявлены участки плотности остаточной фракции железа.

Помимо этого, осмотр профиля обработанной поверхности после обработки по удалению фракции железа выявил, что сплав алюминия подслоя частично растворился с образованием шероховатости. Результат измерений профиля поверхности алюминиевого сплава после дробеструйного упрочнения сравнительного примера 2 показан на фиг.5. Кроме того, результат измерения шероховатости (Ra) поверхности алюминиевого сплава после дробеструйного упрочнения сравнительного примера 2 приведен в таблице вместе с результатами других примеров и сравнительных примеров.

(Пример 2)

В качестве экспериментального образца металла взят лист из сплава титана (TM5AI-4V - отожженный материал) с размерами 19×76×2,4 мм).

Одна поверхность этого образца была подвергнута первому дробеструйному упрочнению с использованием дроби, состоящей из частиц литой стали со средними размерами от 120 до 130 мкм, при помощи устройства типа лопастного, причем высота дуги составляла 0,18 ммН.

После второго дробеструйного упрочнения были проведены измерения распределения плотности остаточной фракции железа на обработанной поверхности экспериментального образца с использованием ЭЗМА. Эти результаты проиллюстрированы графической зависимостью на фиг.6. Несмотря на то что на фиг.6 заметна небольшая остаточная фракция железа, посредством оптимизации режима второго дробеструйного упрочнения данная фракция железа может быть полностью удалена.

Кроме того, при анализе изображения, полученного обработкой изображения распределения плотности фракции железа посредством ЭЗМА, в экспериментальном образце примера 2 практически не была обнаружена остаточная фракция железа.

Помимо этого, осмотр профиля обработанной поверхности после второго дробеструйного упрочнения не выявил шероховатости. Результаты измерений профилей поверхности титанового сплава до и после дробеструйного упрочнения примера 2 показаны соответственно на фиг.7 и на фиг.9. Кроме того, результаты измерений шероховатости (Ra) поверхности титанового сплава до и после дробеструйного упрочнения примера 2 приведены в таблице вместе с результатами другого примера и сравнительных примеров. Как следует из таблицы, были получены весьма благоприятные результаты, при этом второе дробеструйное упрочнение в действительности уменьшает шероховатость.

(Сравнительный пример 3)

В примере 2 не выполнялось второе дробеструйное упрочнение, и после первого дробеструйного упрочнения с помощью ЭЗМА были проведены измерения распределения плотности остаточной фракции железа на обработанной поверхности экспериментального образца. Данные результаты измерений проиллюстрированы графической зависимостью, показанной на фиг.6.

Из приведенных на фиг.6 результатов с очевидностью следует, что, несмотря на то что на обработанной поверхности экспериментального образца после обработки в примере 2 почти не осталось фракции железа, после обработки в сравнительном примере 3 на обработанной поверхности имеется остаточная фракция железа.

Кроме того, при анализе изображения, полученного обработкой изображения распределения плотности фракции железа посредством ЭЗМА, в экспериментальном образце сравнительного примера 3 были выявлены участки высокой плотности остаточной фракции железа.

Результат измерения профиля поверхности титанового сплава после дробеструйного упрочнения сравнительного примера 3 показан на фиг.8. Кроме того, результат измерения шероховатости (Ra) поверхности титанового сплава после дробеструйного упрочнения сравнительного примера 3 приведены в таблице вместе с результатами других примеров и сравнительных примеров.

(Сравнительный пример 4)

После первого дробеструйного упрочнения в сравнительном примере 3 была выполнена обработка по удалению фракции железа посредством погружения экспериментального образца на 30 минут в водный раствор азотной кислоты. При анализе изображения, полученного обработкой изображения распределения плотности фракции железа посредством ЭЗМА, в экспериментальном образце сравнительного примера 4 были выявлены участки плотности остаточной фракции железа.

Помимо этого, осмотр профиля обработанной поверхности после обработки по удалению фракции железа выявил, что титановый сплав подслоя частично растворился с образованием шероховатости. Результат измерения профиля поверхности титанового сплава после дробеструйного упрочнения сравнительного примера 4 показан на фиг.10. Кроме того, результат измерения шероховатости (Ra) поверхности титанового сплава после дробеструйного упрочнения сравнительного примера 4 приведен в таблице вместе с результатами других примеров и сравнительных примеров.

образец

упрочнения

дробь

дробь + дробь из микрочастиц

влажное удаление фракции железа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И КОНСТРУКТИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2413776C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ТАКУЮ ДЕТАЛЬ, И СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2008 |

|

RU2441942C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| ОБРАБОТКА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2579323C2 |

| СПЕЧЕННЫЕ МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2005 |

|

RU2343042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ НЕФТЯНОЙ СКВАЖИННОЙ ТРУБЫ | 2005 |

|

RU2361143C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОГО КОЛЕСА | 1994 |

|

RU2063325C1 |

| ЖАРОСТОЙКИЙ КОМПОНЕНТ | 2008 |

|

RU2436866C2 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2018 |

|

RU2690737C1 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

Изобретение относится к дробеструйному упрочнению поверхности металла, выполненного из легкого сплава. Осуществляют первый этап выброса первых частиц, содержащих железо в качестве главного компонента, со средним размером частиц не менее 0,1 мм и не более 5 мм на поверхность металла. После завершения первого этапа осуществляют второй этап выброса вторых частиц, по существу не содержащих железа, со средним размером частиц не более 200 мкм на поверхность указанного металла. На первом этапе давление распыления составляет не менее 0,1 МПа и не более 1 МПа, предпочтительно не менее 0,2 МПа и не более 0,5 МПа. На втором этапе давление распыления составляет не менее 0,1 МПа и не более 1 МПа, предпочтительно не менее 0,3 МПа и не более 0,6 МПа. В результате практически не возникает изменения размера и огрубления профиля поверхности металла, обеспечивается эффективное удаление фракции железа, прилипшей к поверхности металла, и улучшаются усталостные свойства создаваемого металлического компонента. 2 н.п. ф-лы, 10 ил., 1 табл.

1. Способ упрочнения металлического компонента, выполненного из легкого сплава, включающий первый этап выброса первых частиц, содержащих железо в качестве главного компонента, со средним размером частиц не менее 0,1 мм и не более 5 мм на поверхность металла, содержащего легкий сплав, и после завершения первого этапа второй этап выброса вторых частиц, по существу, не содержащих железа, со средним размером частиц не более 200 мкм на поверхность указанного металла, при этом скорость распыления дроби регулируют давлением струи сжатого воздуха, на первом этапе давление распыления составляет не менее 0,1 МПа и не более 1 МПа, предпочтительно не менее 0,2 МПа и не более 0,5 МПа, на втором этапе давление распыления составляет не менее 0,1 МПа и не более 1 МПа, предпочтительно не менее 0,3 МПа и не более 0,6 МПа.

2. Конструктивный элемент с металлическим компонентом, упрочненным способом по п.1.

| JP 2006022402 A, 26.01.2006 | |||

| JP 2002301663 А, 15.10.2002 | |||

| Способ поверхностного упрочнения деталей | 1984 |

|

SU1266720A1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2263570C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| RU 2003125866 A, 27.01.2005. | |||

Авторы

Даты

2010-09-27—Публикация

2007-04-03—Подача