Область техники

Данное изобретение относится к способу изготовления металлической детали, имеющей улучшенные усталостные свойства, и конструктивного элемента.

Уровень техники

Дробеструйное упрочнение представляет собой известный пример способа модификации поверхности, который используют для улучшения усталостной прочности металлов, например конструктивных элементов, используемых в авиации и автотранспорте, и им подобных (смотри ссылку 1 на непатентный источник). Дробеструйное упрочнение представляет собой способ, в котором посредством бомбардировки поверхности металла бесчисленным количеством частиц, размером около 0,8 мм (дробь), вместе с потоком сжатого воздуха, повышают твердость поверхности металла и на определенной глубине создают слой, имеющий остаточное напряжение сжатия.

Кроме того, в качестве способов улучшения усталостной прочности металла также используют другие способы, например наклеп и шлепковый наклеп.

Ссылка 1 из непатентного источника - Т. Dropp и четыре других автора, «Влияние дробеструйного упрочнения на характеристику усталостной прочности сплавов из высокопрочного алюминия и магниевых сплавов», 7-й Международный Конгресс по вопросам дробеструйного упрочнения», 1999, Институт точной механики, Варшава, Польша. Интернет <URL: http://www.shotpeening.org./ICSP/icsp - 7-20. pdf>

Сущность изобретения

Однако дробеструйное упрочнение увеличивает шероховатость поверхности элемента, это означает, что не всегда можно получить заданную шероховатость поверхности, которая требуется для конкретного применения. Кроме того, вследствие увеличения шероховатости поверхности и влияния трещин, создаваемых на поверхности элемента дробью, неизбежно частичное снижение степени улучшения свойства усталостной прочности, достигаемой дробеструйным упрочнением. Способ, который допускает улучшение свойств усталостной прочности элемента посредством дробеструйного упрочнения, и в то же время подавляет увеличение шероховатости поверхности элемента или трещинообразование, еще должен быть найден.

С другой стороны, шлепковый наклеп не создает высокого уровня остаточного напряжения сжатия, и, как результат, невозможно получить удовлетворительные усталостные свойства. Далее, способы холодной обработки требуют последующей обработки, что усложняет данный процесс.

Кроме того, дробеструйное упрочнение также может вызывать пластическую деформацию поверхностного слоя данного элемента, которая может создать связанные с деформацией проблемы, например изгибание. Как результат, эти типы проблем обычно предупреждаются до дробеструйного упрочнения с помощью ленты или пленочной, приклеиваемой при надавливании, защитной маски, закрывающей те участки материала, деформация которых, например изгибание, или увеличение поверхностной шероховатости, вероятно, будет нежелательно. Однако прикрепление, а затем удаление такой маски потребует значительного объема работ и соответственно дополнительных расходов.

Кроме того, при дробеструйном упрочнении, если дробина ударяет о кромку детали, то пластическая деформация у кромки может вызвать отрыв участка детали с образованием так называемого заусенца. Поскольку такой тип заусенца может вызвать ухудшение усталостных свойств элемента, кромки металлических деталей должны быть скошены в виде фаски или закруглены до проведения дробеструйного упрочнения для того, чтобы предотвратить образование подобных заусенцев. Однако скашивание или закругление кромок, как правило, выполняется вручную, что обусловливает низкую производительность.

Данное изобретение предлагается в свете этих обстоятельств, и его целью является обеспечение способа изготовления металлической детали конструктивного элемента или подобного ему, используемого в авиации или автотранспорте или им подобных, причем данный способ включает дробеструйное упрочнение поверхности металла, в котором усталостные свойства металла могут быть улучшены почти без изменения шероховатости поверхности в ходе процесса дробеструйного упрочнения.

Кроме того, целью данного изобретения является обеспечение способа для создания металлической детали конструктивного элемента или подобного ему, используемого в авиации или автотранспорте или им подобных, причем данный способ включает такое дробеструйное упрочнение поверхности металла, в котором за счет уменьшения деформации металла и подавления увеличения шероховатости поверхности отпадает необходимость в покрытии поверхности металла, и металлическая деталь может быть выполнена с меньшей себестоимостью.

Вместе с тем, целью данного изобретения является также обеспечение способа для создания металлической детали конструктивного элемента или подобного ему, используемого в авиации или автотранспорте или им подобных, причем данный способ включает дробеструйное упрочнение поверхности металла, в котором выполнение фаски или закругление кромок перед дробеструйным упрочнением является излишним, что позволяет снизить количество технологических операций и производственные затраты. Для достижения вышеописанных целей в данном изобретении предложено нижеследующее.

А именно способ изготовления металлической детали в соответствии с данным изобретением включает этап (этап дробеструйного упрочнения) выброса частиц на поверхность металла, содержащего легкий сплав или сталь, в котором средний размер частиц составляет не более 200 мкм, а соотношение среднеарифметической шероховатости поверхности металла после этапа выброса к среднеарифметической шероховатости поверхности металла до этапа выброса составляет не менее 0,8 и не более 1,5.

По данному способу может быть создана металлическая деталь с улучшенными усталостными свойствами с незначительным изменением шероховатости поверхности металла.

В последующем описании шероховатость поверхности, представленная среднеарифметической шероховатостью Ra, рассматривается просто как «шероховатость поверхности». Кроме того, в данном изобретении «средний размер частиц» определяется как размер частиц, соответствующий пику кривой плотности распределения, а также как наиболее частотный размер частиц или модальный диаметр. Как вариант, средний размер частиц также может определяться с использованием перечисленных ниже способов.

(1) Способ, в котором средний размер частиц определяется из кривой ситового анализа (размер частиц, соответствующий R=50%, предполагается средним диаметром или 50% размером частиц, для обозначения которого используется символ dp50).

(2) Способ, в котором средний размер частиц определяется из распределения Розина-Раммлера.

(3) Другие способы (например, определяющие средний размер частиц по количеству, средний размер частиц по объему, средний размер частиц по длине, средний размер частиц по площади или средний объемный размер частиц).

Шероховатость поверхности металла до этапа выброса предпочтительно составляет не менее 0,7 мкм и не более 65 мкм.

Если шероховатость поверхности металла до этапа выброса составляет менее 0,7 мкм, тогда степень шероховатости поверхности металла после этапа выброса по сравнению с шероховатостью до этапа выброса увеличивается, и эффект данного изобретения по улучшению усталостных свойств снижается, что является нежелательным.

Для обеспечения удовлетворительной усталостной прочности создаваемого металлической детали абсолютное значение остаточного напряжения сжатия у поверхности металла после этапа выброса предпочтительно составляет не менее 150 МПа.

В предлагаемом способе для создания металлической детали выброс частиц на поверхность металла может быть выполнен без использования такого типа маски, которая прикрепляется к поверхности металла во время обычного дробеструйного упрочнения для предотвращения увеличения шероховатости поверхности или деформации металлического материала.

В соответствии с предлагаемым способом для создания металлической детали помимо того обстоятельства, что во время этапа выброса шероховатость поверхности металла почти не подвергается изменению, еще и не возникает деформация, такая как изгиб металлического материала, означающая, что приклеиваемая надавливанием маска, используемая в обычном дробеструйном упрочнении, является излишней, и соответственно этапы прикрепления и удаления приклеиваемой надавливанием маски также являются излишними, что позволяет значительно снизить количество технологических операций и производственные затраты для создания металлических деталей.

Кроме того, в предлагаемом способе для создания металлической детали не требуется ни фасок, ни закругления кромок металла, которые выполняют до этапа выброса в обычном дробеструйном упрочнении для предотвращения возникновения заусенцев.

В соответствии с предлагаемым способом для создания металлической детали, поскольку не образуются заусенцы, обусловленные пластической деформацией, даже если дробинка сталкивается с кромкой металла, выполнение фаски или закругление кромок до этапа выброса является излишним. Соответственно количество технологических операций и производственные расходы для создания металлической детали могут быть значительно снижены.

Кроме того, конструктивный элемент по данному изобретению содержит металлическую деталь, создаваемую с использованием одной их вышеописанных технологических операций.

Такой конструктивный элемент обладает великолепными усталостными свойствами и не имеет деформации, такой как изгибание, и не имеет чрезмерной шероховатости поверхности. Кроме того, данный конструктивный элемент может быть изготовлен при меньших затратах вследствие отсутствия необходимости покрытия приклеиваемой надавливанием маской, выполнения фасок или закругления кромок. Этот конструктивный элемент может с успехом использоваться в сфере транспортного машиностроения, например авиации и автотранспорте, а также в других областях, в которых требуются благоприятные усталостные свойства материала.

Данным изобретением предложен способ изготовления металлической детали конструктивного элемента или подобного ему, используемого в авиации или автотранспорте или им подобных, причем данный способ включает дробеструйное упрочнение поверхности из металла, в котором усталостные свойства металла могут быть улучшены почти без изменения шероховатости поверхности во время этапа дробеструйного упрочнения.

Кроме того, данным изобретением также предложен способ изготовления металлической детали конструктивного элемента или подобного ему, используемого в авиации или автотранспорте или им подобных, причем данный способ включает дробеструйное упрочнение поверхности из металла, в котором посредством уменьшения деформации металла и подавления увеличения шероховатости поверхности покрытие поверхности металла становится излишним, и металлическая деталь может быть выполнена при снижении ее стоимости.

Кроме того, данным изобретением также предлагается способ изготовления металлической детали конструктивного элемента или подобного ему, используемого в авиации или автотранспорте или им подобных, причем данный способ включает дробеструйное упрочнение поверхности металла, в котором выполнение фаски или закругление кромок перед дробеструйным упрочнением является излишним, что позволяет снизить количество технологических операций и производственные затраты.

Краткое описание чертежей

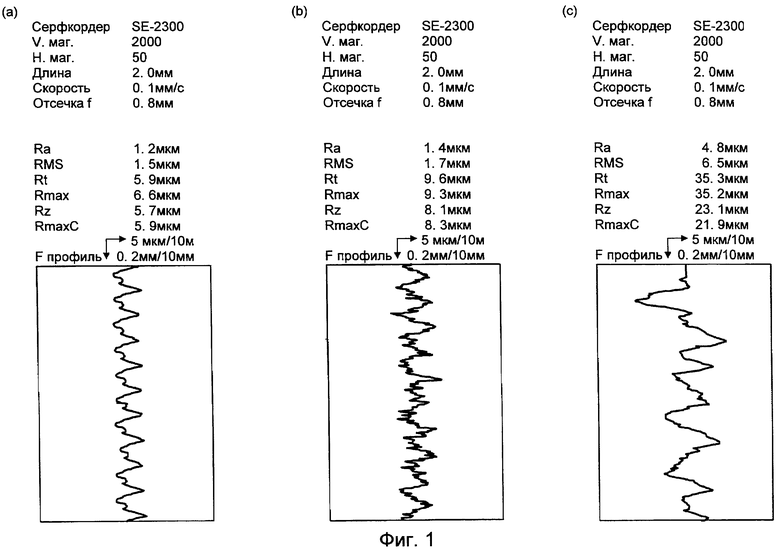

[Фиг.1] Диаграмма показывает профили поверхности алюминиевого сплава с шероховатостью поверхности в 1,2 мкм до и после этапа дробеструйного упрочнения, на которой (а) представляет собой профиль поверхности до дробеструйного упрочнения, (b) представляет собой профиль поверхности после дробеструйного упрочнения в примере 1 и (с) представляет собой профиль поверхности после дробеструйного упрочнения в сравнительном примере 3.

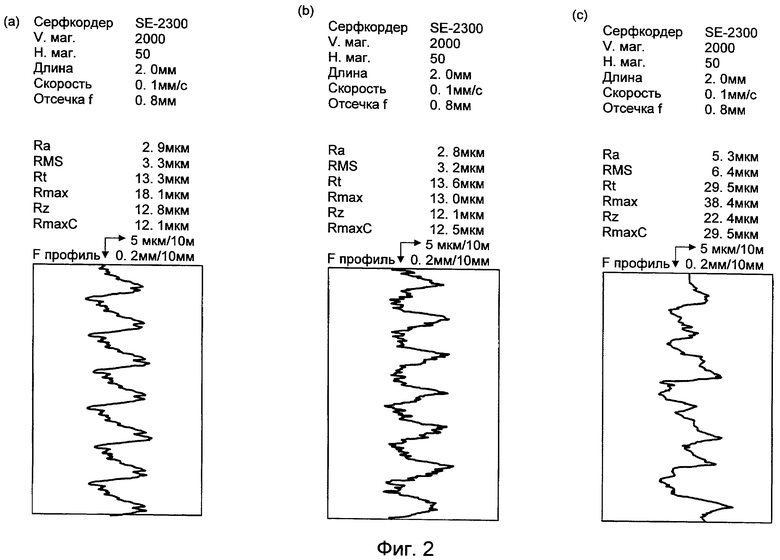

[фиг.2] Диаграмма показывает профили поверхности алюминиевого сплава с шероховатостью поверхности в 2,9 мкм до и после этапа дробеструйного упрочнения, на которой (а) представляет собой профиль поверхности до дробеструйного упрочнения, (b) представляет собой профиль поверхности после дробеструйного упрочнения в примере 2 и (с) представляет собой профиль поверхности после дробеструйного упрочнения в сравнительном примере 4.

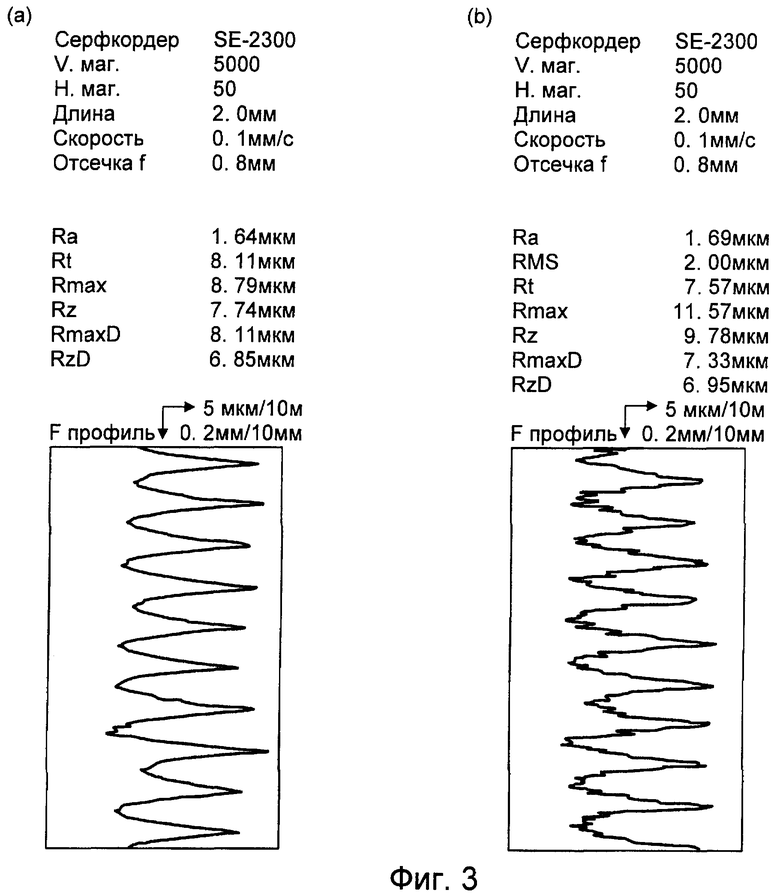

[фиг.3] Диаграмма показывает профили поверхности титанового сплава с шероховатостью поверхности в 1,64 мкм до и после этапа дробеструйного упрочнения, на которой (а) представляет собой профиль поверхности до дробеструйного упрочнения и (b) представляет собой профиль поверхности после дробеструйного упрочнения в примере 3.

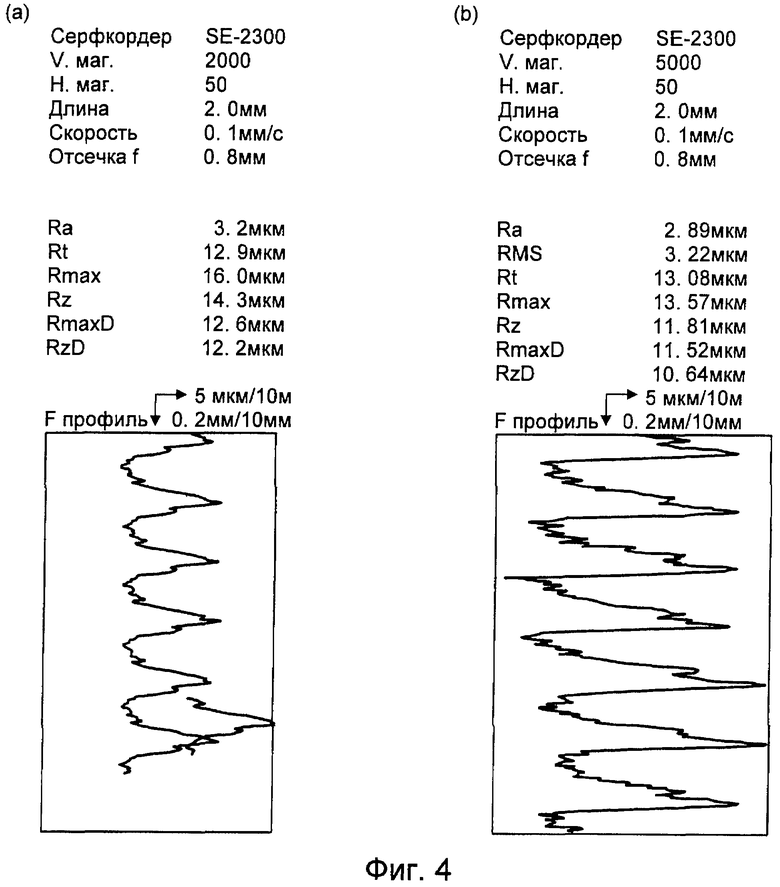

[фиг.4] Диаграмма показывает профили поверхности титанового сплава с шероховатостью поверхности в 3,2 мкм до и после этапа дробеструйного упрочнения, на которой (а) представляет собой профиль поверхности до дробеструйного упрочнения и (b) представляет собой профиль поверхности после дробеструйного упрочнения в примере 4.

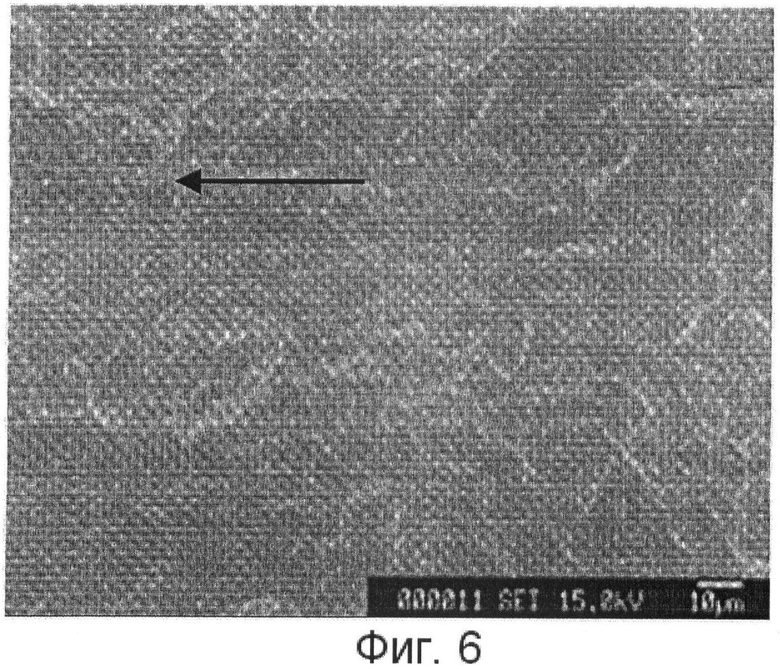

[фиг.5] График показывает зависимость между средним размером частиц дроби и шероховатостью поверхности.

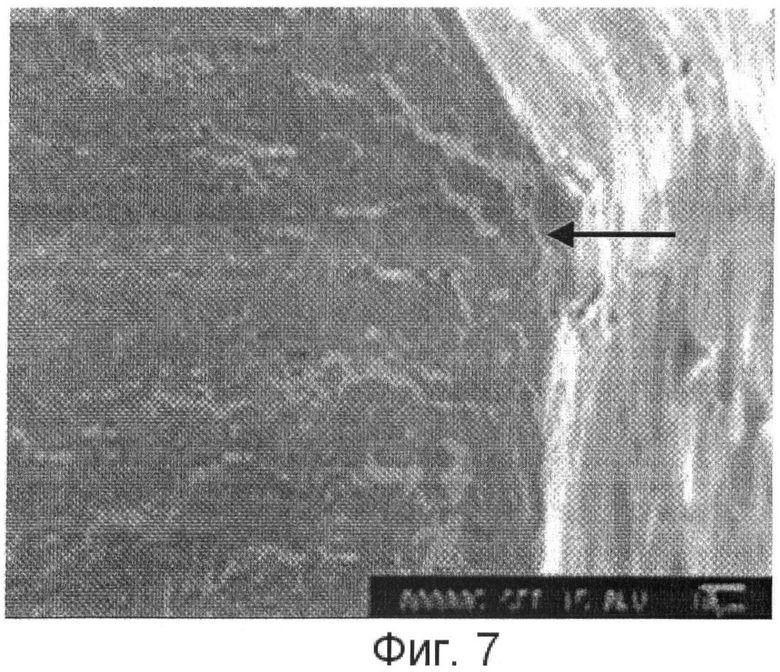

[фиг.6] Фотография, полученная на электронном микроскопе, поверхности усталостного излома образца из примера 5.

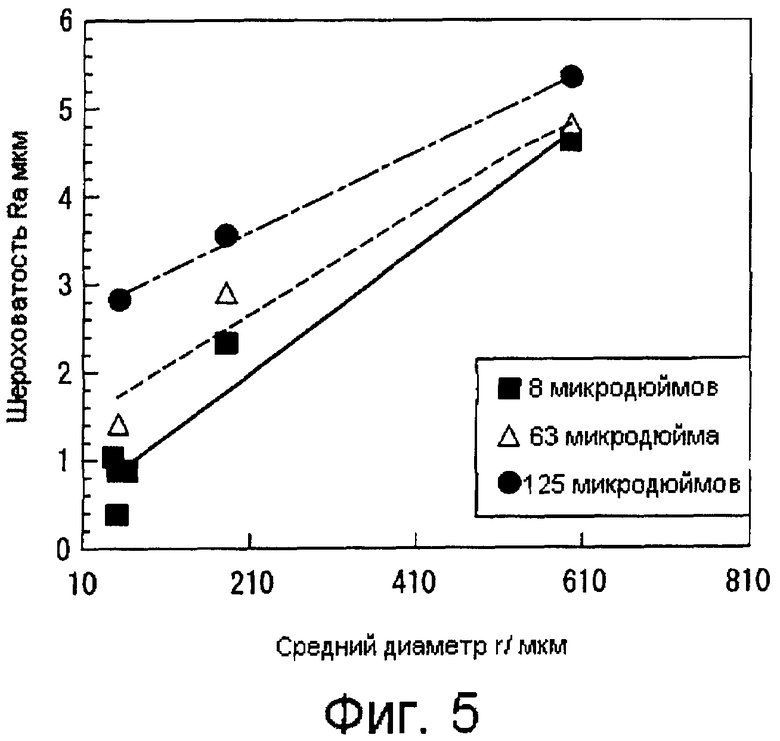

[фиг.7] Фотография, полученная на электронном микроскопе, поверхности усталостного излома образца из сравнительного примера 5.

Подробное описание предпочтительных вариантов выполнения

Ниже приведено описание вариантов выполнения способа для создания металлической детали по данному изобретению со ссылкой на чертежи. В предлагаемом способе изготовления металлической детали используют легкий сплав или сталь. Примерами легкого сплава являются сплавы алюминия и титана.

В предлагаемом способе изготовления металлической детали частицы (дробь), используемые в дробеструйном упрочнении металла, представляют собой твердые частицы из металла, керамики или стекла или подобные им, предпочтительно керамические частицы, такие как частицы алюминия или кремния.

При обычно дробеструйном упрочнении используют дробь с размером частиц около 0,8 мм, однако в данном изобретении используют дробь с размером частиц не более 200 мкм. Средний размер частиц дроби предпочтительно составляет не менее 10 мкм и не более 200 мкм, и даже более предпочтительно не менее 30 мкм и не более 100 мкм. Если средний размер частиц дроби превышает 200 мкм, то чрезмерная кинетическая энергия частиц вызывает повреждение поверхности материала, и при этом невозможно получить удовлетворительное улучшение усталостной долговечности. Кроме того, если средний размер частиц дроби меньше 10 мкм, тогда трудно получить устойчивое состояние распыления вследствие закупоривания и т.д. дробью.

Скорость гранулированного материала регулируют давлением сжатой струи воздуха. При дробеструйном упрочнении в соответствии с данным изобретением давление воздуха составляет предпочтительно не менее 0,1 МПа и не более 1 МПа, и даже более предпочтительно не менее 0,3 МПа и не более 0,6 МПа. Если давление воздуха превышает 1 МПа, то чрезмерная кинетическая энергия частиц вызывает повреждение поверхности материала и при этом невозможно получить удовлетворительное улучшение усталостной долговечности. Кроме того, если давление воздуха меньше 0,1 МПа, тогда трудно получить устойчивое состояние распыления.

Частицы дроби предпочтительно имеют сферическую форму. Причина такого предпочтения заключается в том, что если частицы дроби будут остроконечными, то поверхность металлической детали может быть повреждена.

Охват материала дробеструйным упрочнением предпочтительно составляет не менее 100% и не более 1000%, и даже более предпочтительно не менее 100% и не более 500%. При уровнях охвата материала в 100% или ниже невозможно получить удовлетворительное улучшение усталостной прочности. Кроме того, уровни охвата материала в 1000% или выше также являются нежелательными, так как увеличение температуры у поверхности материала вызывает понижение остаточного напряжение сжатия у самой наружной поверхности, при этом невозможно получить удовлетворительное улучшение усталостной прочности.

Металлическая деталь, которая уже прошла обработку дробеструйным упрочнением при вышеописанных условиях предпочтительно проявляет свойства поверхности (остаточное напряжение сжатия и шероховатость поверхности), описание которых приведено ниже.

(Остаточное напряжение сжатия поверхности)

В металлической детали, которая уже прошла обработку дробеструйным упрочнением по данному изобретению, возникает высокое остаточное напряжение сжатия, составляющее не менее 150 МПа, как у самой наружной поверхности, так и в непосредственной близости к ней. В результате поверхность упрочняется, и усталостное разрушение возникает не у поверхности, а во внутренней части материала, при этом значительно увеличивается усталостная долговечность.

(Шероховатость поверхности)

Обработка дробеструйным упрочнением по данному изобретению выполняется так, что почти не возникает изменения в шероховатости поверхности во время обработки. Степень шероховатости поверхности после дробеструйного упрочнения по отношению к шероховатости поверхности до него предпочтительно составляет не менее 0,8 и не более 1,5. Если данное соотношение шероховатостей превышает 1,5, тогда поверхность металлической детали после дробеструйного упрочнения станет грубой, что приведет к повреждению поверхности и может вызвать нежелательное снижение усталостной долговечности.

Посредством дробеструйного упрочнения металла при вышеприведенных условиях достигается металлическая деталь с обработанной поверхностью по данному изобретению.

Далее приведено более подробное описание способа для создания металлической детали в соответствии с данным изобретением с использованием ряда примеров и сравнительных примеров.

(Пример 1 и пример 2)

В качестве экспериментального образца использовался лист из алюминиевого сплава (7050-Т7451 с размерами 19×76×2,4 мм). Одна поверхность этого образца была подвергнута дробеструйному упрочнению посредством дроби, состоящей из частиц корунда/кварцевой керамики со средним размером частиц (наиболее часто встречающимся размером частиц) не более 50 мкм, под давлением воздуха в 0,4 МПа и времени распыления 30 с.

Два алюминиевых сплава с различными значениями шероховатости поверхности были подготовлены в качестве обрабатываемых дробеструйным упрочнением материалов. В примере 1 использовался алюминиевый сплав с шероховатостью поверхности 1,2 мкм до дробеструйного упрочнения, а в примере 2 использовался алюминиевый сплав с шероховатостью поверхности 2,9 мкм до дробеструйного упрочнения.

В качестве аппарата для дробеструйного упрочнения использовался дробеструйный аппарат на динамических микрочастицах (модель № P-SGF-4АТСМ-401, выпускаемая компанией Фуджи Мануфэкчеринг КО., Лтд.).

После дробеструйного упрочнения были проведены измерения шероховатости поверхности, остаточного напряжения сжатия и степени деформации экспериментальных образцов.

В таблице 1 приведены данные по условиям проведения дробеструйного упрочнения в примере 1 и примере 2, значения шероховатости поверхности экспериментальных образцов до и после дробеструйного упрочнения, а также остаточное напряжение сжатия, шероховатость поверхности и степень деформации экспериментальных образцов после дробеструйного упрочнения. Кроме того, на фиг.1(а) и 1(b) показаны соответственно профили поверхности до и после дробеструйного упрочнения в примере 1, а профили поверхности до и после дробеструйного упрочнения в примере 2 показаны соответственно на фиг.2(а) и 2(b).

(Сравнительный пример 1 и сравнительный пример 2)

За исключением замены материала дроби обычными частицами циркония со средним размером частиц 250 мкм (наиболее часто встречающимся размером частиц) дробеструйное упрочнение в сравнительном примере 1 и сравнительном примере 2 выполнялось аналогично соответственно примеру 1 и примеру 2.

В таблице 1 приведены данные по условиям проведения дробеструйного упрочнения в сравнительном примере 1 и сравнительном примере 2, значения шероховатости поверхности экспериментальных образцов до и после дробеструйного упрочнения, а также остаточное напряжение сжатия, шероховатость поверхности, степень деформации и усталостная долговечность экспериментальных образцов после дробеструйного упрочнения.

(Сравнительный пример 3 и сравнительный пример 4)

За исключением замены материала дроби обычными частицами литой стали со средним размером частиц 500-800 мкм (наиболее часто встречающимся; размером частиц) дробеструйное упрочнение в сравнительном примере 3 и сравнительном примере 4 выполнялось аналогично соответственно примеру 1 и примеру 2.

В таблице 1 приведены данные по условиям проведения дробеструйного упрочнения в сравнительном примере 3 и сравнительном примере 4, значения шероховатости поверхности экспериментальных образцов до и после дробеструйного упрочнения, а также остаточное напряжение сжатия, шероховатость поверхности, степень деформации и усталостная долговечность экспериментальных образцов после дробеструйного упрочнения. Кроме того, на фиг.1(с) показан профиль поверхности до и после дробеструйного упрочнения в сравнительном примере 3, а профиль поверхности до и после дробеструйного упрочнения в сравнительном примере 4 показан на фиг.2(с).

(Пример 3 и пример 4)

За исключением замены экспериментального образца на лист из сплава титана (Ti-6Al-4V (отожженный материал) с размерами 19×76×2,4 мм) дробеструйное упрочнение в примере 3 и примере 4 проводилось аналогично примеру 1 и примеру 2 соответственно.

Два сплава титана с различными значениями шероховатости поверхности были подготовлены в качестве обрабатываемых дробеструйным упрочнением материалов. В примере 3 до дробеструйного упрочнения использовался сплав титана с шероховатостью поверхности 1,64 мкм, а в примере 2 использовался сплав титана с шероховатостью поверхности 3,2 мкм.

В таблице 1 приведены данные по условиям проведения дробеструйного упрочнения в примере 3 и примере 4, значения шероховатости поверхности экспериментальных образцов до и после дробеструйного упрочнения, а также остаточное напряжение сжатия, шероховатость поверхности, степень деформации и усталостная долговечность экспериментальных образцов после дробеструйного упрочнения. Усталостная долговечность оценивалась в испытании на усталость при растяжении (коэффициент напряжения R=0,1, максимальное напряжение 345 МПа) на круглом стержнеобразном гладком экспериментальном образце длиной 135 мм и диаметром 6,34 мм.

Кроме того, на фиг.3(а) и 3(b) показаны соответственно профили поверхности до и после дробеструйного упрочнения в примере 3, а профили поверхности до и после дробеструйного упрочнения в примере 4 показаны соответственно на фиг.4(а) и 4(b).

Из результатов, приведенных в таблице 1 и фиг.1-4, видно, что по сравнению с обработками дробеструйным упрочнением в сравнительных примерах 1-4, в которых использовали обычный материал дроби, обработки дробеструйным упрочнением в примерах 1-4, в которых использовался материал дроби из микрочастиц, показали меньшие изменения в шероховатости поверхности в процессе дробеструйного упрочнения. Представляется, что, в результате, дробеструйное упрочнение в примерах 1-4 приводит к меньшему повреждению поверхности материала. Кроме того, при дробеструйном упрочнении в примерах 1 и 2 в материале после проведения дробеструйного упрочнения подтверждается наличие остаточного напряжения, превышающего остаточное напряжение, которое наблюдается в сравнительных примерах 1-4. Следовательно, дробеструйное упрочнение в примерах 1-4 позволяет получить элементы сплава с превосходными усталостными свойствами.

Кроме того, по сравнению с обработками дробеструйным упрочнением в сравнительных примерах 3 и 4 обработки дробеструйным упрочнением в примерах 1-4 приводят к меньшей степени деформации экспериментального образца. Следовательно, дробеструйное упрочнение в примерах 1-4 устраняет необходимость в покрытии тех участков, для которых увеличение изгиба или шероховатость поверхности будут создавать проблемы, то есть этапы прикрепления и удаления маски также становятся излишними, и, как результат, при дробеструйном упрочнении не появятся дополнительные расходы.

(Базовый пример)

На фиг.5 показана взаимосвязь между средним размером частиц (средний диаметр) (наиболее часто встречающийся размер частиц) материала дроби и шероховатостью поверхности, когда поверхности из сплава алюминия (7050-Т7451), имеющие номинальные значения шероховатости поверхности в 8 микродюймов (0,2 мкм), 63 микродйюма (1,6 мкм) и 125 микродюймов (3,2 мкм), были обработаны дробеструйным упрочнением. Из фиг.5 с очевидностью следует, что между средним размером частиц и шероховатостью поверхности существует линейная зависимость, причем шероховатость поверхности увеличивается с увеличением среднего размера частиц. Кроме того, наблюдается тенденция, при которой меньшие значения исходной шероховатости поверхности приводят к большим изменениям шероховатости поверхности в зависимости от изменений среднего размера частиц, и когда средний размер частиц приближается к среднему размеру частиц (около 0,8 мм) материала дроби, используемой при обычных обработках дробеструйным упрочнением, влияние исходной шероховатости поверхности почти не проявляется, так что шероховатость поверхности после дробеструйного упрочнения по существу одинакова для всех указанных сплавов алюминия.

Область около отверстия, созданного в экспериментальном образце из плоского листа сплава титана (Ti-6Al-4V (отожженный материал)), была обработана дробеструйным упрочнением по способу, аналогичному в примере 3. Причем до проведения дробеструйного упрочнения не выполняли никакой фаски или закругления кромок отверстия. В последующем испытании на усталость с помощью электронного микроскопа был проверен усталостный излом. Фиг.6 представляет собой фотографию поверхности усталостного излома образца из примера 5, полученную на электронном микроскопе. На данном чертеже стрелкой обозначено возникновение усталостного излома. Из фотографии, полученной на электронном микроскопе, показанной на фиг.6, с очевидностью следует, что начало усталостного излома составляет несколько десятков мкм внутри внутренней поверхности отверстия в образце примера 5.

В таблице 2 приведены результаты испытания на усталостный излом (испытание на усталость при растяжении, коэффициент напряжения R=0,1) с использованием вышеупомянутого плоского листа с отверстием. Очевидно, что несмотря на то, что не было выполнено ни фаски ни закругления кромок отверстия, использование материала дроби в виде микрочастиц позволяет получить значительное улучшение усталостной долговечности, выходящее за пределы результата, получаемого с использованием обычного материала дроби на экспериментальном образце, на котором выполняли фаску или закругление кромок отверстия (см. сравнительный пример 5 ниже).

(Сравнительный пример 5)

Кромки отверстия в экспериментальном образце из листа с отверстием из сплава титана (Ti-6Al-4V (отожженный материал)) были выполнены с фаской, а участок вокруг отверстия затем был обработан дробеструйным упрочнением тем же способом, что и в сравнительных примерах 3 и 4. После испытания на усталость с помощью электронного микроскопа был проверен усталостный излом. Фиг.7 представляет собой фотографию поверхности усталостного излома образца из примера 5, полученную на электронном микроскопе. На данном чертеже стрелкой обозначено возникновение усталостного излома.

Из фотографии, полученной на электронном микроскопе, показанной на фиг.7, с очевидностью следует, что начало усталостного излома находится у участка кромки отверстия с фаской в сравнительном примере 5.

Сопоставление примера 5 и сравнительного примера 5 показывает, что при дробеструйном упрочнении микрочастицами, даже если нет фаски, кромки не являются источником усталостного излома. Аналогичные результаты были зарегистрированы для экспериментальных образцов из алюминиевого сплава и стали. Основываясь на полученных результатах, можно сделать вывод, что предлагаемое дробеструйное упрочнение не только предотвращает образование заусенцев, создаваемых пластической деформацией кромок, но также упрочняет полную поверхность, включая кромки, и улучшает усталостные свойства.

Кроме того, учитывая преимущество того, что предлагаемое дробеструйное упрочнение создает минимальную степень пластической деформации, оно также может выполняться на участках прецизионных отверстий, которые до сих пор не допускали обработку дробеструйным упрочнением и, следовательно, требовали покрытия.

Изобретение относится к способу дробеструйного упрочнения металлической детали из легкого сплава и к конструктивному элементу, содержащему эту деталь. Способ включает этап выброса частиц на поверхность металла. Средний размер частиц составляет не более 200 мкм, давление воздуха при дробеструйном упрочнении составляет не менее 0,1 МПа и не более 1 МПа, а отношение среднеарифметической шероховатости поверхности металла после этапа выброса к среднеарифметической шероховатости поверхности металлического материала до этапа выброса составляет не менее 0,8 и не более 1,5. Улучшаются усталостные свойства металла без изменения шероховатости поверхности. 2 н. и 2 з.п. ф-лы, 7 ил., 2 табл.

1. Способ дробеструйного упрочнения металлической детали из легкого сплава, включающий этап выброса частиц на поверхность металла, в котором средний размер частиц составляет не более 200 мкм, давление воздуха при дробеструйном упрочнении составляет не менее 0,1 МПа и не более 1 МПа, а отношение среднеарифметической шероховатости поверхности металла после этапа выброса к среднеарифметической шероховатости поверхности металлического материала до этапа выброса составляет не менее 0,8 и не более 1,5.

2. Способ дробеструйного упрочнения металлической детали из легкого сплава по п.1, в котором арифметическая шероховатость поверхности металла до этапа выброса составляет не менее 0,7 мкм и не более 65 мкм.

3. Способ дробеструйного упрочнения металлической детали из легкого сплава по п.1, в котором абсолютное значение остаточного напряжения сжатия у поверхности металлического материала после этапа выброса не менее 150 МПа.

4. Конструктивный элемент, содержащий металлическую деталь, изготовленную с использованием способа по любому из пп.1-3.

| JP 2002285237 A, 03.10.2002 | |||

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ | 1993 |

|

RU2066616C1 |

| RU 94008808 A1, 10.04.1996 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-03-10—Публикация

2007-03-14—Подача