Изобретение относится к обработке металлов давлением, а точнее к прессованию труб с наружными утолщениями.

Известны способ прессования труб с наружными утолщениями на подвижной игле и с отделением пресс-остатка и конструкция иглы, применяемая при данном способе [1]. При этом на игле выполнены так называемые шейки или участки, диаметры которых меньше, чем диаметр основного сечения иглы, а граница между основным сечением и шейками иглы выполнена в виде конуса. Все линейные и поперечные размеры иглы, за исключением длины переднего бурта, зависят от размеров прессуемой трубы и рассчитываются по известным формулам. Длина переднего бурта не рассчитывается, а задается по усмотрению конструктора.

Данный способ прессования осуществляют таким образом, чтобы истечение металла начиналось в момент нахождения передней шейки иглы в рабочем канале матрицы. К недостаткам известного способа относятся повышенная разностенность и значительная кривизна переднего утолщения трубы. Это связано с тем, что при подпрессовке металл заготовки начинает заполнять свободное пространство контейнера, причем это происходит неравномерно из-за несовпадения осей контейнера и заготовки, исходной разностенности и косины торцов заготовки, что приводит к отклонению иглы от оси прессования. Наличие шеек и конических участков на игле усугубляет этот эффект, поскольку металл заготовки заполняет шейки тоже неравномерно. Вследствие отклонения иглы образуется большая разностенность, которая в свою очередь приводит к повышенной кривизне передней части трубы, которую практически невозможно исправить правкой растяжением. При правке на растяжных машинах труб с концевыми утолщениями, как известно, выпрямляется только средняя, более тонкая часть трубы, при этом размеры и кривизна утолщений практически не меняются. Разностенность переднего утолщения также приводит к нестабильности линейных размеров, особенно передней конической части трубы. Указанные недостатки известного способа приводят к повышенной отбраковке и снижению выходов годного, а в случаях, когда к трубе предъявляются повышенные требования по геометрии, к невозможности изготовления такой трубы.

Задача изобретения - уменьшение разностенности и кривизны переднего утолщенного конца трубы, а также повышение точности геометрических параметров трубы за счет уменьшения разброса его размеров.

Решение поставленной задачи достигается применением предлагаемого способа и предлагаемой конструкции подвижной иглы.

Краткое описание чертежей

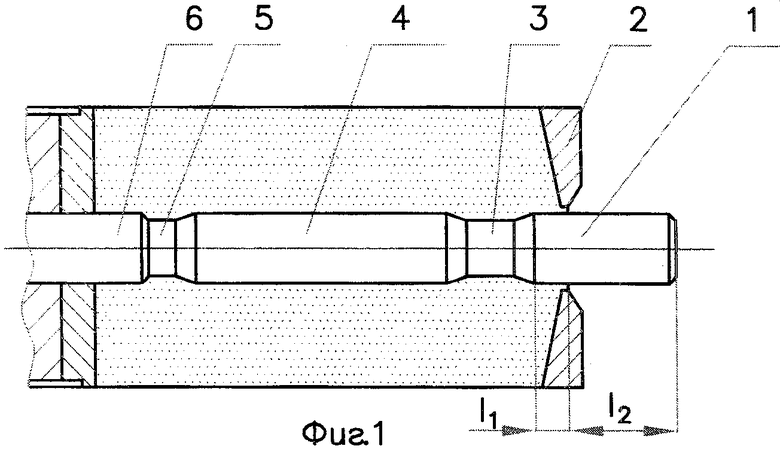

Фиг.1 - момент начала истечения передней тонкой части трубы;

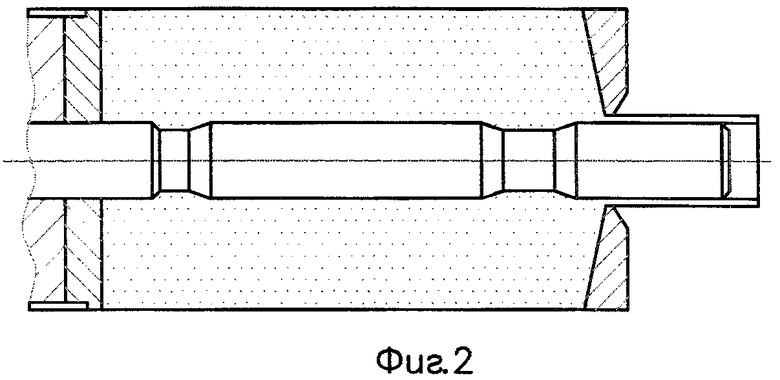

Фиг.2 - прессование передней тонкой части трубы;

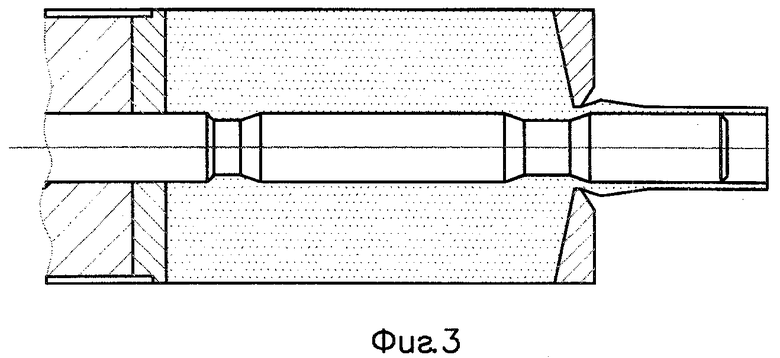

Фиг.3 - прессование конической части между передней тонкой частью и передним утолщением трубы;

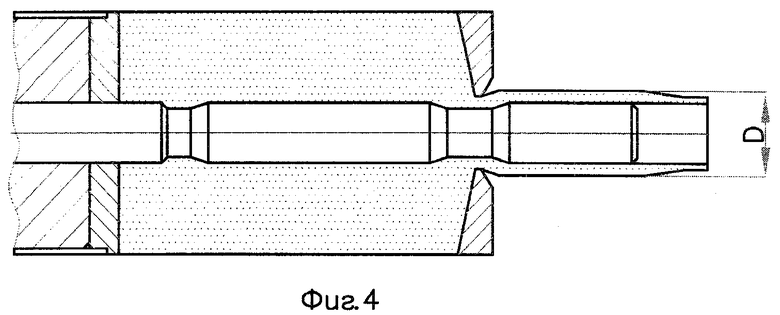

Фиг.4 - прессование передней законцовки;

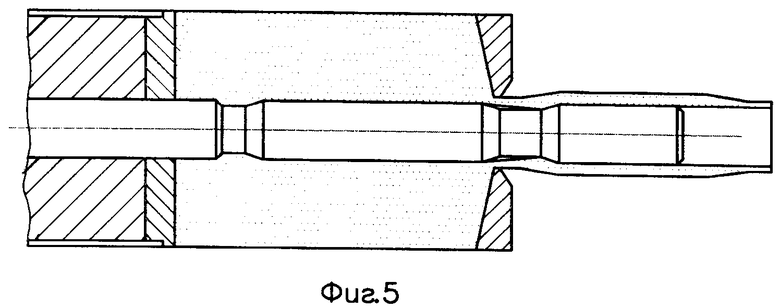

Фиг.5 - прессование переднего конуса;

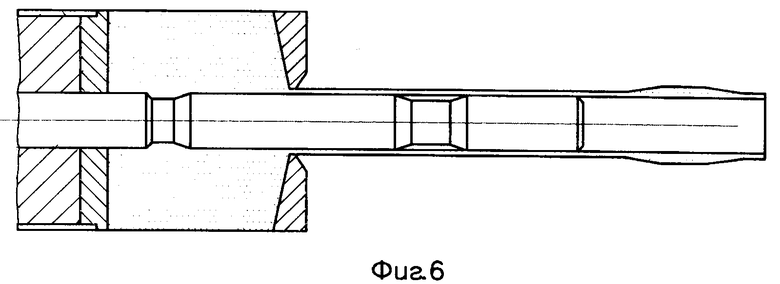

Фиг.6 - прессование основного сечения;

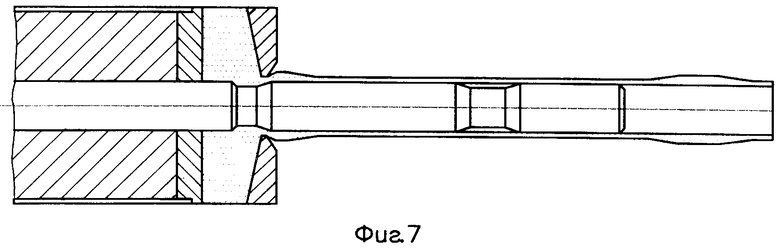

Фиг.7 - прессование заднего конуса;

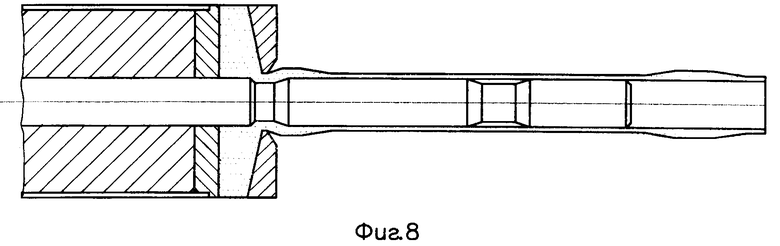

Фиг.8 - прессование послезаконцовочной части.

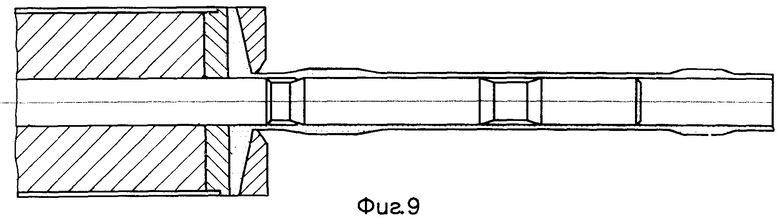

В отличие от известного способа прессование трубы по предлагаемому способу начинают в момент нахождения переднего бурта иглы (1) в рабочем канале матрицы (2), как это показано на Фиг.1. В данном случае сначала прессуют переднюю тонкую часть трубы (Фиг.2) и конический переход от этой части к переднему утолщению (Фиг.3). Только потом, когда передняя шейка иглы (3) входит в рабочий канал матрицы, начинается прессование переднего утолщения (Фиг.4). При дальнейшем движении иглы вместе с пресс-штемпелем вперед начинается прессование конического перехода от переднего утолщения к средней тонкой части трубы части трубы (Фиг.5). Далее с основного сечения иглы (4), расположенной между шейками, прессуют основное тело трубы (Фиг.6). Когда в рабочем канале матрицы оказывается конус между основным сечением иглы и второй шейкой (5), начинается прессование перехода от основной части трубы к заднему утолщению (Фиг.7). Далее, во время прохождения второй шейки через рабочий канал матрицы, прессуется заднее утолщение трубы (Фиг.8) так же, как и переднее утолщение. После этого, чтобы освободить вторую шейку иглы от прессуемого металла и свободно извлечь иглу из трубы, прессование продолжают до тех пор, пока в рабочем канале матрицы не окажется основное сечение иглы, прилегающее к пресс-шайбе (6), а высота остающегося в контейнере металла заготовки не достигнет рассчитанной величины пресс-остатка. При этом на трубе формируется задняя коническая часть и задняя цилиндрическая тонкая часть трубы заданной длины (Фиг.9). Для получения трубы с большим количеством утолщений на игле выполняются соответствующее количество шеек.

В предлагаемом способе в момент начала истечения металла, когда игла более подвержена смещению в поперечном направлении из-за нестабильного характера начального этапа прессования, формируется тонкая часть трубы, уходящая затем в концевую обрезь, а не переднее утолщение трубы, как это делается в известном способе. Когда металл заготовки заполняет все пространство контейнера и шеек иглы, возникают силы, стремящиеся сцентрировать иглу относительно оси прессования, и это происходит тем быстрее и эффективнее, чем меньше стенка формируемой трубы. Поэтому начало прессования более тонкой части трубы, в отличие от известного способа, когда прессование начинается с утолщенной части, благоприятно сказывается на положении иглы. В тот момент, когда передняя шейка иглы входит в рабочий канал матрицы, игла уже оказывается сцентрированной относительно оси прессования, и прессование переднего утолщения в отличие от известного способа начинается на сцентрированной игле, что резко снижает разностенность и кривизну переднего утолщения трубы.

В отличие от известной конструкции подвижной иглы с шейками, количество которых совпадает с количеством утолщений на трубе, где длина переднего бурта назначается субъективно, в предлагаемой конструкции иглы длина переднего бурта определяется в зависимости от диаметра утолщения трубы. Заданная таким образом длина переднего бурта иглы, во-первых, позволяет отпрессовать переднюю тонкую часть трубы длиной, достаточной для центрирования иглы, и соответственно для уменьшения разностенности трубы к моменту начала прессования утолщения. Во-вторых, передний бурт иглы также играет роль направляющей, ограничивающей отклонение отпрессованного конца трубы от оси прессования, возникающего вследствие неравномерности истечения разных участков трубы по периметру в начальный момент прессования. При достаточной длине участка бурта, работающего в качестве направляющей, существенно уменьшается кривизна переднего конца трубы. Установлено, что для эффективного снижения разностенности и выравнивания переднего конца трубы длина участка бурта от переднего торца иглы до сечения, с которого начинается истечение металла (длина l1, Фиг.1), должно быть не меньше наружного диаметра утолщения трубы (диаметр D, Фиг.4).

Описываемые способ прессования и инструмент позволяют снизить разностенность переднего утолщенного конца в 1,5-2 раза и уменьшить его кривизну по сравнению с известным методом, а также получать значительно более стабильные размеры на отпрессованных трубах. Использование нового способа позволяет повысить стабильность процесса и снизить отбраковку по геометрии при изготовлении обычных труб и изготавливать трубы с наружными утолщениями нового поколения с более высокими требованиями к точности геометрии труб, которые невозможно достичь известным способом. Например, известный способ позволяет изготавливать трубы с наружными утолщениями, поставляемые по обычным отечественным и международным стандартам (ГОСТ 23786-79, ISO 15546:2002) с приемлемым уровнем выхода годного и брака. В указанных стандартах допуск на наружный диаметр утолщенных концов составляет +/-1,5…2,0%, а на толщину стенки - +/- 10,0…12,5%. При изготовлении труб с наружными утолщенными концами нового поколения, где требуемые заказчиком допуски на размеры утолщенных концов значительно ниже (для труб конструкции фирмы Алкоа указанные допуски равны +/- 0,87…1,2% и +/- 4,5…6,0% соответственно), применение известного способа прессования и известных методов назначения размеров шеек иглы практически не позволяют получать годные трубы. С использованием предлагаемых способа прессования и инструмента удалось наладить серийное производство нескольких типоразмеров труб нового поколения с вышеуказанными допусками на размеры. Уже изготовлено более 100 т таких труб для одного из зарубежных заказчиков.

Источники информации

1. Ерманок М.З., Каган Л.С., Головинов М.Ф. Прессование труб из алюминиевых сплавов, «Металлургия», М., 1976, с.35-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Способ Е.А.Колкунова изготовления прессованных труб с утолщениями | 1986 |

|

SU1458051A1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582842C1 |

Заявляемое изобретение относится к обработке металлов давлением, а точнее к прессованию труб с наружными утолщениями. Для этого прессование трубы по предлагаемому способу начинают в момент нахождения переднего бурта иглы в рабочем канале матрицы. Длину заготовки назначают таким образом, чтобы длина передней тонкой части трубы была не меньше ее наружного диаметра. Длину бурта иглы назначают так, чтобы расстояние от переднего торца иглы до сечения, с которого начинается истечение металла, было не меньше наружного диаметра утолщения трубы. Изобретение обеспечивает уменьшение разностенности и кривизны переднего утолщенного конца трубы, а также повышение точности геометрических параметров трубы за счет уменьшения разброса его размеров. 2 н.п. ф-лы, 9 ил.

1. Способ прессования трубы с наружными утолщениями с отделением пресс-остатка на подвижной игле с шейками, количество которых совпадает с количеством утолщений на трубе, отличающийся тем, что прессование трубы начинают в момент нахождения переднего бурта иглы в рабочем канале матрицы, при этом длину заготовки задают таким образом, чтобы длина передней тонкой части трубы была не меньше ее наружного диаметра.

2. Подвижная игла для прессования трубы с наружными утолщениями с отделением пресс-остатка, выполненная с шейками, количество которых совпадает с количеством утолщений на трубе, отличающаяся тем, что длину переднего бурта иглы задают таким образом, чтобы расстояние от переднего торца иглы до сечения иглы, с которого начинается истечение материала трубы, было не меньше наружного диаметра утолщения трубы.

| SU 1570817 А2, 15.06.1990 | |||

| КОМБИНИРОВАННАЯ МАТРИЦА | 0 |

|

SU253734A1 |

| 0 |

|

SU163053A1 | |

| US 2004089048 A1, 13.05.2004. | |||

Авторы

Даты

2010-10-10—Публикация

2008-04-07—Подача