Область техники

Настоящее изобретение относится к устройству и способу плавки и изготовления слитка тугоплавкого металла, такого как титан, и, в частности, относится к технологии электронно-лучевой плавки, при которой в слитке уменьшается количество источников загрязнения, таких как ВНП (включения низкой плотности), и коэффициент готовности печи эффективно повышается.

Предшествующий уровень техники

Металлический титан широко используется в авиации для изготовления различных деталей. Металлический титан был разработан для широкого спектра применений и используется в области строительных материалов, дорожного строительства, спортивных товаров и т.п.

Обычно металлический титан получают путем изготовления титановой губки (процессом Кролля) (тетрахлорид титана восстанавливают металлическим магнием для получения титана), при этом дробят титановую губку, формируют брикеты прессованием измельченной титановой губки, формируют расходуемый электрод, объединяя множество брикетов, и плавят электрод из брикетов, обычно в вакуумной дуговой печи.

Однако, чтобы удовлетворить недавно появившиеся требования к улучшению чистоты титановых слитков, во многих случаях вместо вакуумных дуговых печей стали применять электронно-лучевые печи, в которых титановую губку плавят пучком электронов, и расплавленный титан стекает в форму для получения слитка. В частности, среди электронно-лучевых печей часто используют подовые электронно-лучевые плавильные печи, благодаря их превосходной рафинирующей способности.

При использовании электронно-лучевой печи плавку титана и получение титанового слитка осуществляют в печи при разрежении 10-3 - 10-4 торр, что меньше разрежения в вакуумной дуговой печи на 1-2 порядка. Следовательно, можно обеспечить высокий уровень очистки. В результате можно получить высокочистый титан с чистотой 4N - 5N. Однако электронно-лучевые печи работают в условиях сильного разрежения, поэтому сам титан, а также примеси испаряются, что приводит к возникновению проблемы, поскольку титан и примеси конденсируются и осаждаются на стенке и своде электронно-лучевой печи, при этом титан и примеси могут вступать в реакцию с материалами стен и свода, образуя соединения.

Таким образом, количество примесей и соединений (далее именуемые "примеси и т.п."), образующихся на стенах и т.п., увеличивается пропорционально количеству плавок. В такой ситуации, если примеси и т.п., прикрепившиеся к стене печи, не контролировать, эти примеси и т.п. под воздействием собственного веса падают в нижнюю часть печи. Если примеси и т.п. попадут в расплавленный металл в форме или на поде, они вновь внедрятся в форму или под, что снизит качество слитка.

Следовательно, при операции обслуживания обычной электронно-лучевой печи металлический порошок и металлические агломераты, прилипшие к стенке печи, после завершение последовательности процессов плавки и выталкивания слитка титана из печи насколько возможно удаляют.

В зависимости от емкости печи и количества налипших на внутреннюю стенку примесей и т.п. такая операция по обслуживанию типично занимает примерно 3-7 дней, пока печь не будет готова к возобновлению эксплуатации. Во время операции обслуживания нельзя осуществлять плавку, что снижает коэффициент готовности печи. В современных условиях, когда спрос на титан значительно вырос, необходимо повысить коэффициент готовности печей, максимально сократив время плавки и обслуживания.

Обычно обслуживание проводится вручную; однако, например, был предложен способ, не требующий участия оператора, при котором печь промывают водой под высоким давлением, решая проблему снижения коэффициента готовности печи (см. не прошедшую экспертизу заявку на патент Японии № 2004-183923). Поскольку для удаления прилипшего материала в этом способе используется вода под высоким давлением, ожидается, что операция по очистке займет меньше времени по сравнению с ручной очисткой.

Помимо вышеупомянутых способов было предложено несколько усовершенствований и, в частности, улучшение, относящееся к своду электронно-лучевой печи или подобным элементам. Например, было раскрыто устройство для удержания сконденсировавшегося материала, причем в рабочем пространстве выполняют вогнутую охлаждаемую водой поверхность для сбора сконденсировавшегося материала испарившихся компонентов сплава, проходящего обработку в печи (см. не прошедшую экспертизу заявку на патент Японии № Hei 11 (1999)-132664). По этой технологии, поскольку на своде электронно-лучевой печи установлено большое количество вогнутых деталей, которые называются медиаторы, твердые примеси, осаждающиеся на этих вогнутых деталях, не падают вниз.

Кроме того, известен способ предотвращения падения металлических примесей, испарившихся и отложившихся в печи, содержащий этап, на котором нагревательными средствами в вакууме плавят сплав Nb-Al и он удерживается в рабочем пространстве печи, пока Al испаряется, и очищенный Nb стекает в охлаждаемый водой тигель, формируя слиток Nb, а также этап, в котором над охлаждаемым водой тиглем установлен ротор с охлаждающим средством и под ротором установлена подвижная плетеная сеть из нержавеющей стали, на которую осаждается испарившийся и отвердевший Al с почти равномерной плотностью (см. Hei 11(1999)-061288). Согласно этим способам примеси и пары титана, испарившиеся из расплава можно конденсировать на круглой сетчатой пластине в верхней части ванны жидкого металла, находящегося в кристаллизаторе и, в результате, количество конденсирующегося материала на своде электронно-лучевой печи можно уменьшить.

Кроме того, известен способ, при котором всю площадь пода электронно-лучевой печи покрывают конденсационной плитой, расположенной непосредственно над подом, и примеси, испарившиеся из ванны, конденсируются на плите и захватываются ей, что препятствует поступлению примесей со свода печи (см. патент США № 5,222,547).

Хотя способ согласно японской публикации № 2004-183923 обеспечивает некоторое сокращение времени, необходимого для промывки, время простоя печи не уменьшается, поскольку, тем не менее, промывка требует определенного времени. Процесс плавки должен быть отложен на время проведения промывки и проблема недостаточного коэффициента готовности печи по существу не решается. Кроме того, способы, раскрытые в японских публикациях Hei 11(1999)-132664, Hei 11(1999)-061288 и в документе США № 5,222,547 направлены на захват паров титана и примесей, испарившихся из расплавленного слоя титана, удерживаемого на поде или в кристаллизаторе, до того как они достигнут свода или около свода. В каждом способе происходит осаждение твердого материала, однако нет гарантии, что этот твердый материал не упадет в ванну расплавленного металла, что зависит от количества отложений.

В частности, в случае титанового слитка для авиации, слиток совершенно не должен содержать включений высокой плотности (ВВП) или включений низкой плотности (ВНП) и примеси в слитке не допускаются даже в малейших количествах. Для таких задач важно разработать электронно-лучевую печь, способную эффективно производить титановые слитки с прецизионно регулируемыми уровнями примесей при высоком коэффициенте готовности печи.

Краткое описание изобретения

В связи с вышеизложенными требованиями было создано настоящее изобретение. Целью настоящего изобретения является создание электронно-лучевой печи, в которой во время производства титанового слитка путем плавки титановой губки или лома титана подавляется загрязнение дополнительными примесями, при этом возврат примесей, однажды испарившихся с пода или из ванны жидкого металла, обратно в ванну жидкого металла затруднен, и коэффициент готовности печи повышен за счет уменьшения времени, затрачиваемого на обслуживание.

В связи со сложившейся ситуацией изобретатели провели исследование, относящееся к электронно-лучевой печи, способной уменьшить загрязнение примесями, которые испаряются из ванны жидкого металла на поде или в кристаллизаторе и не возвращаются вновь в ванну жидкого металла. В результате изобретатели обнаружили, что сконденсировавшиеся примеси можно удерживать на верхней поверхности пластинчатого элемента, предотвращая падение примесей в нижнюю часть печи, выложив, по меньшей мере, одну внутреннюю поверхность стены и свода печи титаном или нержавеющей сталью и расположив пластинчатые элементы на своде.

Следует отметить, что изобретатели также обнаружили, что вышеуказанный пластинчатый элемент предпочтительно должен быть выполнен из титана или нержавеющей стали, в таком случае, коррозия стен и свода печи, вызванная парами титана, выходящими из ванны расплавленного металла на поде или в кристаллизаторе, будет эффективно уменьшена. Настоящее изобретение было сделано на основе этих знаний.

Электронно-лучевая печь по настоящему изобретению для выплавки тугоплавкого металла состоит из механизма подачи сырья, стенки печи, соединенной с ним, и свода; при этом устройство содержит плавильное устройство для сырья, содержащее, по меньшей мере, под, водоохлаждаемый кристаллизатор и электронную пушку, и устройство для отвода отходящего газа, соединенное с плавильным устройством для сырья; при этом устройство выложено титаном или нержавеющей сталью, по меньшей мере, на стенке и на своде печи, и на своде имеет множество пластинчатых элементов, выполненных из титана или нержавеющей стали.

Кроме того, для экранирования пути испарения титана или примесей из ванны расплавленного металла, находящейся на поде или в водоохлаждаемом кристаллизаторе, к своду изобретатели обнаружили, что количество паров титана из ванны с расплавленным металлом, который конденсируется на своде, можно эффективно уменьшить, установив экранирующие элементы на стенке печи так, чтобы экранирующие элементы располагались под сводом. Следует отметить, что изобретатели также обнаружили, что вышеуказанный эффект в достаточной степени может быть достигнут путем размещения этих экранирующих элементов так, чтобы они проходили от стенки печи в направлении к центру и вверх, если смотреть сбоку. Описанное ниже изобретение было предложено на основе этих знаний.

То есть, в описанной выше электронно-лучевой печи предпочтительно, чтобы экранирующий элемент располагался на стенке печи так, чтобы проходить от стенки печи в направлении к центру и вверх, если смотреть сбоку, и более предпочтительно, чтобы экранирующий элемент был выполнен из металла или керамики с более высокой точкой плавления, что у тугоплавкого металла. Кроме того, особенно предпочтительно, чтобы температура металла или керамики, из которой выполнен экранирующий элемент, удерживалась на уровне, не превышающем точку плавления тугоплавкого металла. Таким металлом предпочтительно является молибден или титан, а такой керамикой предпочтительно является оксид кальция, оксид иттрия или комплекс из оксида кальция и оксида иттрия.

Кроме того, изобретатели обнаружили, что реакцию паров титана или примесей со стенкой или сводом печи можно существенно уменьшить и дополнительно подавить загрязнение примесями ванны жидкого металла путем разделения и улавливания паров титана или примесей, после их испарения из ванны жидкого металла, посредством охлаждающего участка (далее именуемого "конденсационная труба"), дополнительно установленного после устройства отвода отходящих газов. Таким образом, можно дополнительно повысить чистоту расплавленного титана на поде или в водоохлаждаемом кристаллизаторе и, в результате, чистота слитка может достигать чрезвычайно высокого уровня. Описываемое ниже изобретение было предложено на основе этих знаний.

То есть электронно-лучевая печь предпочтительно содержит конденсационную трубу для паров тугоплавкого металла, расположенную после устройства отвода отходящих газов. Следует отметить, что конденсационная труба может быть встроена в электронно-лучевую печь или установлена отдельно.

Кроме того, изобретатели обнаружили, что время, затрачиваемое на операцию по обслуживанию печи можно существенно сократить и коэффициент готовности печи существенно повысить, если заранее установить съемную облицовку на внутренней поверхности электронно-лучевой печи и заменять облицовку с налипшим или осевшим материалом после плавки.

То есть электронно-лучевая печь по настоящему изобретению для плавки тугоплавкого металла состоит из механизма подачи сырья, стенки, соединенной с механизмом подачи, и свода; при этом устройство содержит плавильное устройство для сырья, содержащее, по меньшей мере, под, водоохлаждаемый кристаллизатор, электронную пушку и устройство для отвода отходящих газов, соединенное с плавильным устройством для сырья; при этом устройство имеет съемную облицовку, прикрепленную к внутренней поверхности электронно-лучевой печи.

Облицовка состоит из облицовки свода, облицовки боковой стены и облицовки днища. Предпочтительно, облицовка каждого вида выполнена с возможностью снятия и установки индивидуально.

Кроме того, согласно настоящему изобретению предлагается способ производства слитка тугоплавкого металла, при котором плавку производят в электронно-лучевой печи вышеописанной конструкции.

В настоящем изобретении во время плавки тугоплавкого металла, такого как титан, дополнительное загрязнение примесями можно уменьшить, поддерживая, по меньшей мере, поверхность стены или свода печи в надлежащем состоянии. Кроме того, возврат примесей после испарения из ванны расплавленного металла обратно в эту ванну эффективно предотвращается путем установки экранирующих элементов или конденсационной трубы. В результате чистоту слитка можно поддерживать на чрезвычайно высоком уровне.

Кроме того, облицовку с осевшим на нее металлом можно немедленно снять и заменить новой облицовкой так и, согласно настоящему изобретению, печь можно быстро вновь пустить в эксплуатацию после завершения плавки, остывания металла и извлечения слитка, поскольку облицовка является съемной. Таким образом, печь существенно усовершенствуется. Кроме того, поскольку частота операций промывки внутри печи уменьшается, можно по существу избежать сокращения срока службы печи из-за коррозии.

Краткое описание чертежей

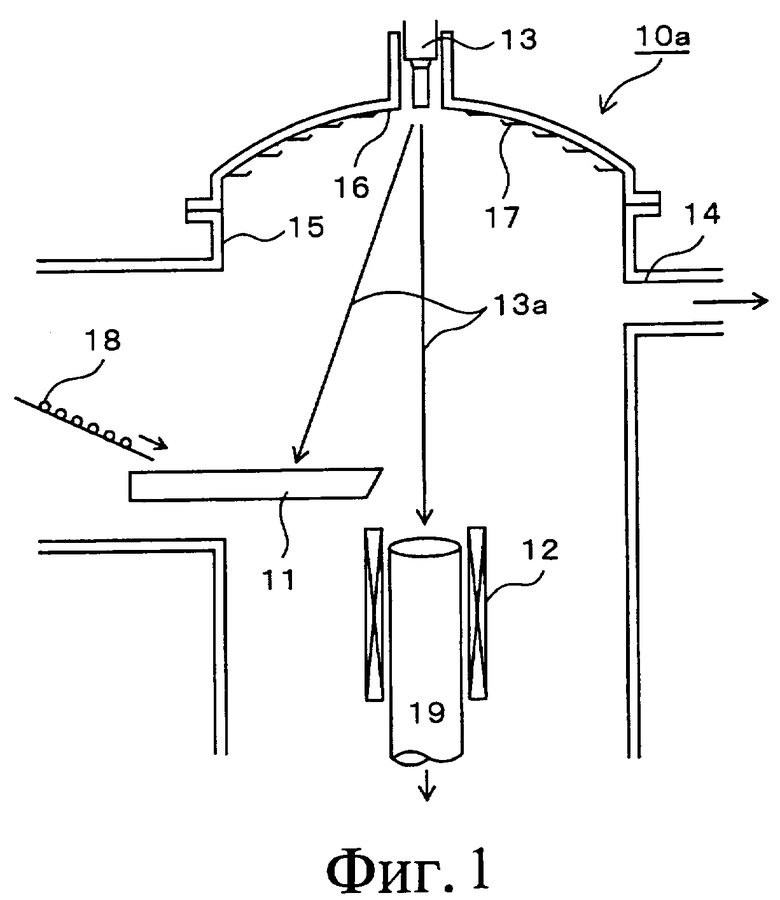

Фиг. 1 - вид сбоку первого варианта электронно-лучевой печи по настоящему изобретению.

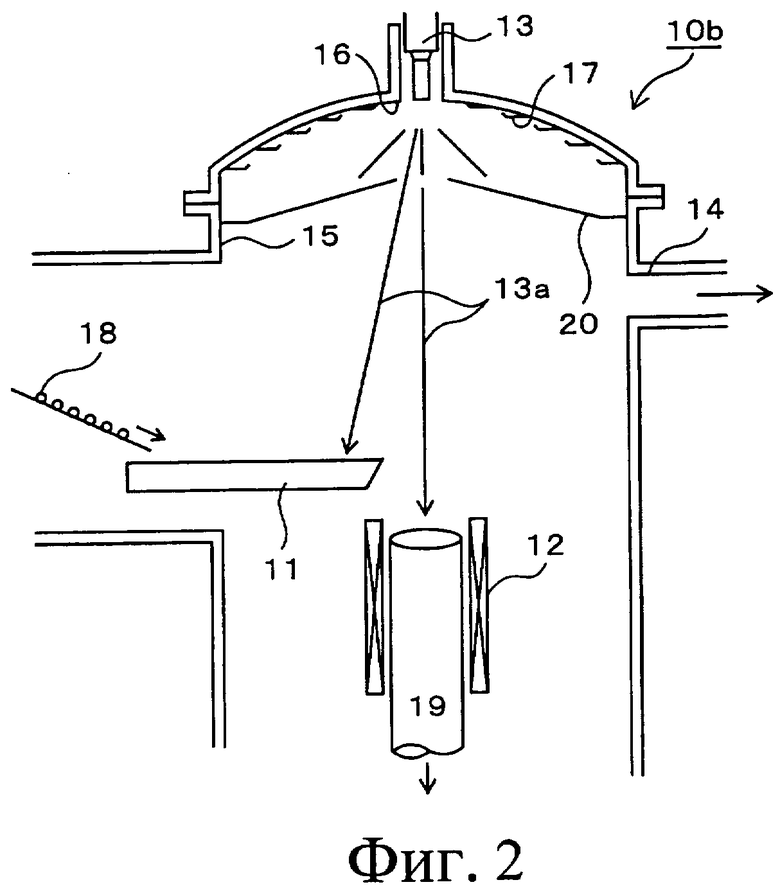

Фиг. 2 - вид сбоку второго варианта электронно-лучевой печи по настоящему изобретению.

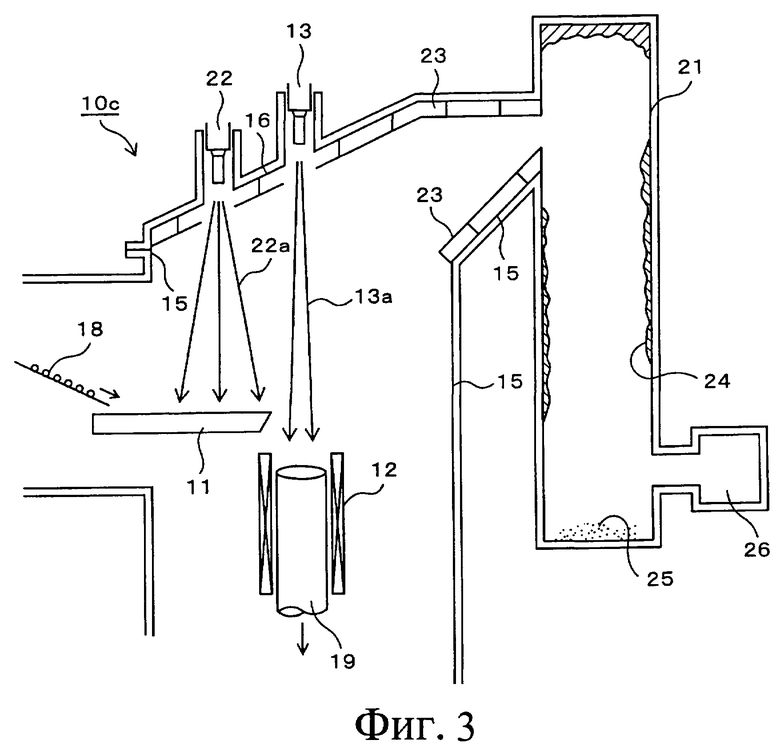

Фиг. 3 - вид сбоку третьего варианта электронно-лучевой печи по настоящему изобретению.

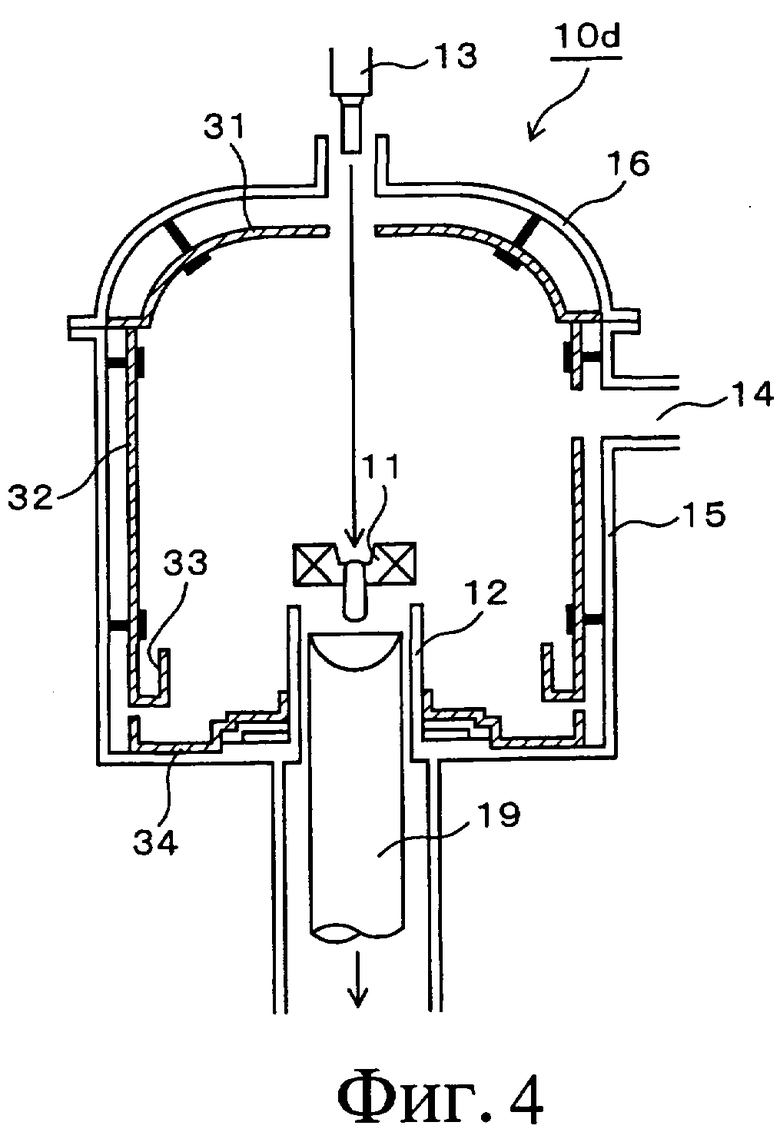

Фиг. 4 - вид сбоку четвертого варианта электронно-лучевой печи по настоящему изобретению.

Позиции на чертежах:

10а-10d - Электронно-лучевая печь.

11 - Под.

12 - Водоохлаждаемый кристаллизатор.

13 - Электронная пушка.

13а - Пучок электронов.

14 - Выпускной патрубок для отходящих газов.

15 - Стенка.

16 - Свод.

17 - Пластинчатый элемент.

18 - Титановый материал.

19 - Слиток.

31 - Облицовка свода.

32 - Облицовка боковой стенки.

33 - Приемник прилипшего материала.

34 - Облицовка днища.

Подробное описание предпочтительных вариантов

Далее следует подробное описание предпочтительных вариантов осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

На фиг. 1 представлен вид сбоку, иллюстрирующий первый вариант 10а предпочтительной электронно-лучевой печи по настоящему изобретению. В электронно-лучевой печи 10а расположены под 11, на котором плавится титан, водоохлаждаемый кристаллизатор, в который с пода 11 стекает расплавленный титан, электронная пушка 13, которая излучает пучок 13а электронов на ванну расплавленного металла на поде 11 и в водоохлаждаемом кристаллизаторе 12, и выпускной патрубок 14 для отходящих газов, соединенный с устройством для отвода (не показано). Следует отметить, что на фиг. 1 область слева от пода 11 означает часть механизма подачи сырья, а область от левой кромки пода 11 до основания выпускного патрубка 14 для отходящих газов означает плавильное устройство, а область справа от основания выпускного патрубка 14 для отходящих газов означает устройство отвода отходящих газов.

Кроме того, в электронно-лучевой печи 10а по фиг. 1 стенка 15 печи и куполообразный свод 16 соединены друг с другом и на своде 16 расположено множество пластинчатых элементов 17. Предпочтительно стенка 15, свод 16 и пластинчатые элементы 17 выполнены из титана или нержавеющей стали. Следует отметить, что свод выполнен куполообразным потому, что тогда на своде 16 легче разместить множество пластинчатых элементов 17.

Если для получения титанового слитка в устройстве вышеописанной конструкции плавят титановую губку, через механизм подачи для сырья титановый материал 18 подают в под 11 и плавят электронной пушкой 13. Далее, расплавленный титан с пода 11 стекает в водоохлаждаемый кристаллизатор 12, и при температуре, регулируемой посредством электронной пушки 13, формируется слиток 19, который вытягивается вниз средством для вытягивания слитка (не показано).

В такой электронно-лучевой печи 10а, поскольку стенка 15 и свод 16 выложены титаном, имеющим высокую коррозионную стойкость, материал, из которого выполнены стенка 15 и свод 16, не корродируют под воздействием паров титана или примесей, испарившихся из ванны расплавленного титана на поде 11 или в водоохлаждаемом кристаллизаторе, даже если температура в печи чрезвычайно высока, что позволяет легко получить слиток.

Более того, в вышеупомянутой серии процессов титан или примеси испаряются, и пары движутся вверх от ванны расплавленного металла на поде 11 или в водоохлаждаемом кристаллизаторе 12, часть испарившегося титана или примесей выводится наружу через выпускной патрубок 14 для отходящих газов, а большая часть испарившегося титана или примесей достигает стенки 15 и свода 16 печи, где они конденсируются.

Как пояснялось выше, большая часть испарившегося титана или примесей достигает стенки 15 и свода 16 печи и конденсируется, количество сконденсировавшегося титана или примесей растет с увеличением количества плавок металла, и, в результате, сконденсировавшиеся отложения могут падать вниз под действием собственного веса. Однако, поскольку к своду 16 прикреплено множество пластинчатых элементов 17, составляющих настоящее изобретение, эти пластинчатые элементы выполняют функцию поддона для удержания сконденсировавшегося титана или примесей и могут эффективно предотвращать их падение в ванну расплавленного металла на поде 11 или в водоохлаждаемом кристаллизаторе 12. Следует отметить, что падение титана или примесей, удерживаемых на пластинчатом элементе 17, можно более эффективно предотвратить, придав изогнутую форму свободному концу пластинчатого элемента 17, как показано на фиг. 1.

Благодаря описанным выше функциям и эффектам, электронно-лучевая печь 10а по первому варианту обеспечивает эффективное предотвращение дополнительного загрязнения примесями благодаря облицовке на стенке 15 и своде 16 печи и, кроме того, предотвращает ухудшение качества слитка из-за падения титана или примесей благодаря установке множества пластинчатых элементов 17 на своде 16.

На фиг. 2 представлен вид сбоку, иллюстрирующий второй вариант 10b предпочтительной электронно-лучевой печи по настоящему изобретению. Основная конструкция печи по фиг. 2 аналогична показанной на фиг. 1. Следовательно, во втором варианте, область слева от пода 11 означает часть механизма подачи сырья, а область от левой кромки пода 11 до основания выпускного патрубка 14 для отходящих газов означает плавильное устройство, а область справа от основания выпускного патрубка 14 для отходящих газов означает устройство отвода отходящих газов 14, как и на фиг. 1.

В электронно-лучевой печи 10b, показанной на фиг. 2, на стенке 15 печи дополнительно установлен экранирующий элемент 20, расположенный под сводом 16. Экранирующий элемент 20 расположен так, чтобы перекрывать путь испарения титана или примесей от ванны расплавленного металла в поде 11 или водоохлаждаемом кристаллизаторе 12 к своду 16. Предпочтительно, экранирующий элемент 20 имеет форму перевернутого конуса с отверстием в центральной части, сквозь которое может проходить пучок 13а электронов, однако можно использовать и другие формы. Следует отметить, что экранирующий элемент 20 в настоящем варианте имеет форму перевернутого конуса, который проходит от стенки 15 печи в направлении к центру и вверх, если смотреть сбоку, и даже если примеси и т.п. упадут с пластинчатых элементов 17, такая структура позволяет уловить примеси и т.п. экранирующим элементом 20 и не допустить их падения ниже экранирующего элемента 20.

Предпочтительно экранирующий элемент 20 выполнен из материала, имеющего точку плавления выше, чем точка плавления титана, например Mo или Ta. Предпочтительно, температура экранирующего элемента 20 поддерживается в диапазоне 1000-1600оС, и более предпочтительно, 1300-1600оС. Однако эту температуру желательно поддерживать ниже точки плавления титана, поскольку если его температура достигнет точки плавления титана, элемент может вступить в реакцию с парами титана и образовывать сплавы, ухудшающие прочность слитка.

Температуру экранирующего элемента 20 можно поддерживать в вышеуказанном диапазоне, облучая его пучком электронов или установив нагреватель. Поддерживая температуру в этом диапазоне можно ограничить отложение паров титана, испарившегося из пода 11 или водоохлаждаемого кристаллизатора, нижней поверхностью экранирующего элемента 20. Благодаря вышеописанным функциям, падение на под 11 или в водоохлаждаемый кристаллизатор 12 твердых примесей и загрязнение ими, приводящее к образованию ВВП или ВНП, можно уменьшить. Следовательно, можно эффективно повысить качество титанового слитка.

С другой стороны, как указано выше, экранирующий элемент 20 выполняет функцию захвата титана или примесей, падающих с нижней поверхности пластинчатых элементов 17 под действием собственного веса.

Кроме того, экранирующий элемент 20 может быть выполнен из оксида кальция, оксида иттрия или из керамики на основе их комплекса. В этом случае также предпочтительно поддерживать температуру экранирующего элемента 20 в диапазоне 1000-1600°С, и более предпочтительно, 1300-1600°С. Более того, если экранирующий элемент 20 выполнен из вышеуказанной керамики, температуру экранирующего элемента 20 желательно поддерживать в указанном диапазоне с помощью дополнительного нагревателя. Конденсацию и осаждение паров титана можно уменьшить, поддерживая температуру экранирующего элемента 20 в этом диапазоне высоких температур, и, в результате, эффективно предотвратить загрязнение слитка примесями.

Пары титана, достигающие экранирующего элемента, температура которого поддерживается в указанном диапазоне, частично конденсируются на поверхности экранирующего элемента 20, а большая часть паров титана, находящихся в газовой фазе, течет вниз по наклонной траектории вдоль внутренней поверхности экранирующего элемента 20 и выводится за пределы печи (не показано).

На фиг. 3 приведен вид сбоку третьего варианта 10с предпочтительной электронно-лучевой печи по настоящему изобретению. В этом варианте конструкции пары титана или примесей из ванны расплавленного титана с пода 11 или из водоохлаждаемого кристаллизатора 12 направляются в конденсационную трубу 21, которая дополнительно и отдельно установлена у печи 10 после выпускного патрубка 14 для отходящих газов, притом, что температура паров поддерживается высокой, и пары титана или примесей охлаждают для выделения в конденсационной трубе 21 и утилизации. В этом варианте использованы две электронные пушки 13 и 22. Электронная пушка 13 облучает пучком 13а электронов ванну расплавленного титана в водоохлаждаемом кристаллизаторе 12, а электронная пушка 22 в это же время облучает пучком электронов 22а ванну расплавленного титана на поде 11. Следует отметить, что слева от пода 11 находится механизм подачи для сырья, а от левой кромки пода 11 до левой стороны наклонного участка стенки 15 печи и свода 16 расположено плавильное устройство, а наклонный участок на фиг. 3 обозначает выпускной патрубок для отходящих газов.

В электронно-лучевой печи 10с по фиг. 3 коррозионно-стойкая нагревательная плита 23 установлена не только на своде 16, но и на внутренней поверхности боковой стенки 15. Предпочтительно, температуру нагревательной плиты 23 поддерживают высокой, чтобы пары титана, испаряющиеся из ванны расплавленного металла, не конденсировались на нагревательной плите 23. Более конкретно, предпочтительно эта температура находится в диапазоне 1000-1600°С и важно поддерживать ее такой, чтобы она не достигла точки плавления титана. Большая часть упомянутых выше паров титана и примесей может направляться в конденсационную трубу 21, поддерживая высокую температуру, без конденсации на нагревательной плите 23. Следовательно, примеси и т.п. не поступают на под 11 или в водоохлаждаемый кристаллизатор 12 и отделяются, и утилизируются как прилипший материал 24 или осевший материал 25 в конденсационной трубе 21. Следует отметить, что нагревательные плиты 23 выполнены из молибдена или тантала, которые обладают долговечностью в вышеуказанном диапазоне температур.

Более того, улавливание паров титана и примесей можно проводить более эффективно, установив другую конденсационную трубу (не показана) после конденсационной трубы 21. За счет такой конструкции устройства количество металлического порошка или пыли, достигающее эвакуационного устройства 26, расположенного после конденсационной трубы 21, можно уменьшить, что способствует продлению срока службы эвакуационного устройства.

На фиг. 4 приведен вид сбоку четвертого варианта 10d предпочтительной электронно-лучевой пушки по настоящему изобретению. На фиг. 4 представлена концептуальная схема, на которой показана электронно-лучевая печь 10d, на которой в вертикальном направлении показано устройство по фиг. 1-3, при этом под 11 и механизм подачи сырья расположены вне плоскости чертежа. В электронно-лучевой печи 10d на внутренней поверхности свода 16 установлена съемная облицовка 31. Аналогично на внутренней поверхности боковой стенки 15 установлена съемная облицовка 32, и на внутренней поверхности днища установлена съемная облицовка 34. Структура пластинчатых элементов 17, показанная на фиг.1 может крепиться к облицовке 31 свода.

В электронно-лучевой печи 10d часть паров титана, выходящих из ванны расплавленного титана в поде 11 и в водоохлаждаемом кристаллизаторе 12, конденсируется и осаждается на облицовку 31 свода, облицовку 32 боковых стен и облицовку 34 днища. После окончания технологического процесса плавки и получения слитка печь разбирают, облицовку заменяют на новую и печь собирают вновь, после чего ее можно немедленно использовать вновь для следующей плавки и получения титанового слитка. После производства каждого слитка в обычной печи требовалось проводить операцию обслуживания, то есть промывку и удаление материала, прилипшего к внутренней стене печи, и, следовательно, коэффициент готовности печи являлся низким. Однако согласно настоящему изобретению коэффициент готовности печи можно существенно повысить. Следует отметить, что со снятой облицовки можно удалить прилипший материал и промыть ее, чтобы повторно использовать снятую облицовку.

Далее следует подробное описание каждого вида облицовки.

1. Облицовка свода

Поскольку пары титана, образующиеся в процессе плавки, содержат примеси, такие как металлы с низкой температурой плавления, не желательно перемещение материалов, образовавшихся в результате конденсации паров, обратно в кристаллизатор. Представляется, что материал, сконденсировавшийся на облицовке боковой стенки и на облицовке днища, непосредственно влияет на качество слитка не в такой степени, как облицовка свода, поскольку из этих положений материалу трудно попасть в кристаллизатор, однако на облицовке свода, расположенной над расплавленным титаном, конденсация происходит более интенсивно и, если отложившийся материал не убирать, он может падать в расплав под действием собственного веса. Следовательно, желательно снабдить облицовку свода структурой, мешающей падению отложившихся на облицовке материалов.

Например, предпочтительно установить вышеупомянутые пластинчатые элементы. Как показано на фиг. 1, пластинчатый элемент на своде желательно имеет структуру, проходящую горизонтально. Кроме того, верхняя кромка пластинчатого элемента желательно отогнута вверх. При такой конструкции падение прилипшего материала эффективно уменьшается.

Дополнительно, в другом варианте используется металлическая сетчатая структура, которая более предпочтительна, чем облицовка свода. Если облицовка свода имеет сетчатую структуру, осажденный материал свисает в вогнутых участках и осажденному материалу труднее упасть, по сравнению с вариантом, когда свод имеет планарную структуру. Материалом для сетчатой структуры может быть нержавеющая сталь, однако можно использовать и титан, если нужно гарантированно предотвратить загрязнение конечного продукта. Такая структура и расположение эффективно уменьшают падение осажденного материала, прилипшего и накопившегося на облицовке свода.

Предпочтительно, облицовка свода имеет такую структуру, которая позволяет ее крепить и снимать со свода относительно легко. Например, предпочтительно использовать болты или такую крепежную структуру, как крюки. Используя такую конструкцию, можно легко крепить облицовку к своду и снимать ее, используя кран. В результате, падение прилипшего материала с облицовки свода во время ее крепления и снятия можно эффективно предотвратить.

2. Облицовка боковой стенки

Облицовка боковой стенки крепится к боковой стенке устройства, и облицовка боковой стенки также желательно имеет конструкцию, позволяющую ее легко крепить и снимать, как и в случае облицовки свода. Более конкретно предпочтительно ее крепить болтами или крепежной структурой, в которой применяются крюки.

Материалом облицовки боковой стенки предпочтительно является металл, особенно нержавеющая сталь, имеющая превосходные антикоррозионные свойства. Кроме того, более желательным материалом облицовки боковой стенки является титан, если нужно гарантированно предотвратить загрязнение конечного продукта. Следует отметить, что в качестве части материала боковой стенки может использоваться жаропрочная синтетическая смола, если теплота, излучаемая с пода или из кристаллизатора, относительно невелика и температура не поднимается очень высоко. Синтетическую смолу легко промывать и очищать и она обладает превосходной стойкостью к коррозии.

Предпочтительно сконденсировавшийся материал собирается в канавку 33, расположенную на нижней кромке облицовки боковой стенки, как показано на фиг. 4. Сконденсировавшийся материал, падающий с поверхности облицовки боковой стенки, эффективно захватывается такой канавкой 33.

В результате можно эффективно избежать падения сконденсировавшегося материала на днище печи. Более того, сконденсировавшийся материал можно очистить и утилизировать как титансодержащее сырье.

Облицовку боковой стены можно выполнять как металлическую планарную структуру. Однако, как и облицовка свода, она может иметь сетчатую структуру. Сетчатая облицовка боковой стены позволяет эффективно предотвратить падение прилипшего материала.

3. Облицовка днища

Облицовка днища крепится к нижней части электронно-лучевой печи 10d и желательно имеет структуру, максимально закрывающую нижнюю часть печи. Такая структура позволяет эффективно собирать сконденсировавшийся материал при креплении или снятии облицовки свода или стен.

Чтобы облицовка днища выполняла эту функцию, она может быть выполнена из металла. Однако она может быть выполнена и из жаропрочной синтетической смолы. Такая синтетическая смола позволяет получить облицовку, повторяющую форму днища электронно-лучевой печи 10d.

В качестве синтетической смолы можно использовать винилхлорид или стирол, а также волокнит (fiber reinforced plastic, FRP). Волокнит является соответствующим строительным материалом для облицовки днища по настоящему изобретению, поскольку он легок и прочен.

Во многих случаях участок днища печи содержит кристаллизатор, и его крепежные элементы и т.п. имеют сложную форму с выпуклыми и вогнутыми поверхностями. Следовательно, прежде всего, желательно взять такой участок днища, чтобы получить облицовку, соответствующую такой сложной форме, и синтетическую смолу отливают в форму для получения облицовки днища. Изготавливая облицовку днища таким образом, можно получить облицовку, плотно прилегающую к днищу печи.

4. Варианты практической эксплуатации

Поскольку бывают случаи, когда материал осаждается на внутреннюю стену печи, поскольку пары титана проникают в зазоры между облицовкой, может быть желательным промыть основной корпус печи, при необходимости сняв с печи всю облицовку. Если после снятия облицовки с налипшим материалом на внутренних стенках печи отсутствует налипший материал, на внутреннюю поверхность главного корпуса печи можно немедленно монтировать заранее подготовленную свежую облицовку.

После завершения монтажа облицовки, свод соединяют с главным корпусом и снижают давление внутри печи. Убедившись, что давление в печи достигло определенной степени разрежения, на под и на слиток в водоохлаждаемом кристаллизаторе направляют пучок электронов, чтобы начать описанную выше операцию плавки.

Как пояснялось выше, в четвертом варианте, после завершения процесса плавки, следующая плавка может начинаться путем разборки электронно-лучевой печи 10d, снятия облицовки и монтажа заранее подготовленной новой облицовки. Обычно после разборки печи прилипший материал, отложившийся на своде или внутренних стенах печи, удаляли вручную, и эта операция занимала 5-7 дней, что являлось основной причиной низкого коэффициента готовности печи.

Как пояснялось выше, при использовании печи с облицовкой по четвертому варианту время обслуживания после завершения плавки и изготовления слитка можно существенно сократить, и в результате производительность печи значительно повышается. Кроме того, поскольку частота промывки внутренних поверхностей печи сокращается, можно эффективно продлить срок службы печи за счет уменьшения коррозии.

Примеры

Эффект настоящего изобретения иллюстрируется следующими примерами.

Пример 1

Используя устройства, конструкция которых показана на фиг. 1-3, в каждом устройстве пучком электронов плавили 1000 кг титановой губки для получения титанового слитка. В каждом устройстве эту операцию повторяли 5 раз для получения 5 слитков и анализировали возникшие включения низкой плотности в каждом титановом слитке. Однако в титановых слитках включений низкой плотности обнаружено не было. Каждый слиток подвергали ковке и прокатке для получения тонких пластин и затем исследовали рентгенографическими методами в поисках включений низкой плотности.

Сравнительный пример 1

Используя устройство по фиг. 1, не имеющее облицовки на внутренней поверхности стенки 15 и свода 16 и не имеющее пластинчатых элементов 17 на своде 16, были изготовлены 5 титановых слитков, так же как и в Примере 1. В пяти слитках наблюдалось наличие включений низкой плотности, и по одному включению низкой плотности диаметром прибл. 1-2 мм было обнаружено в первом и в четвертом слитке.

Пример 2

Используя электронно-лучевую печь 10d мощностью 2000 кВт и имеющую облицовку свода, облицовку стенок и облицовку днища, показанную на фиг.4, было изготовлено 15 слитков весом 10 т каждый. После снижения температуры в печи до комнатной печь разобрали и заменили облицовку свода, стен и днища в указанном порядке. Далее, после очистки внутреннего пространства печи каждую очищенную облицовку установили на внутренние поверхности печи 10d для сборки печи 10d в подготовке к следующей плавке. Время, затраченное на подготовку, составило 3 дня.

Следует отметить, что облицовка, снятая с печи, при подготовке к последующему монтажу подвергалась шлифовке, промывке водой и сушке.

Сравнительный пример 2

Процесс плавки проводился так же, как и в Примере 2, за исключением того, что облицовка по настоящему изобретению установлена не была. После завершения процесса печь разобрали и внутреннее ее пространство очистили, промыли водой и высушили. Далее, печь собрали для подготовки к следующему процессу плавки. Время, затраченное на этот процесс, составило 6 дней.

Пример 2 и Сравнительный пример 2 подтвердили, что электронно-лучевая печь для металлов и способ плавки с устройством по настоящему изобретению позволяют значительно сократить время, необходимое для обслуживания печи.

Настоящее изобретение может применяться для производства титановых слитков для авиации, в которых необходимо снизить количество включения низкой плотности до минимума, и настоящее изобретение позволяет существенно повысить коэффициент использования печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| ТИТАНОВЫЙ СЛЯБ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ, ПРОИЗВЕДЕННЫЙ С ПОМОЩЬЮ ЭЛЕКТРОННО-ЛУЧЕВОЙ ПЛАВИЛЬНОЙ ПЕЧИ, ПРОЦЕСС ЕГО ПРОИЗВОДСТВА И ПРОЦЕСС ПРОКАТКИ ТИТАНОВОГО СЛЯБА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2552209C2 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| УСТРОЙСТВО ДЛЯ ПЛАВКИ В ВАКУУМЕ ТУГОПЛАВКИХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2014 |

|

RU2660784C2 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА ВО ВРАЩАЮЩЕЙСЯ И НАКЛОННОЙ ЕМКОСТИ | 2000 |

|

RU2191211C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

Изобретение относится к области металлургии, в частности к конструкции электронно-лучевой печи для изготовления слитка из тугоплавкого металла путем плавки металла пучком электронов. Печь содержит механизм подачи сырья, плавильное устройство, соединенное с механизмом подачи и определенное стеной и сводом печи, и содержащее, по меньшей мере, под, водоохлаждаемый кристаллизатор и электронную пушку, и устройство отвода для отходящих газов, соединенное с плавильным устройством. Печь, по меньшей мере, на одном элементе из ряда, включающего стену и свод, имеет облицовку из титана или нержавеющей стали и, кроме того, на своде установлено множество пластинчатых элементов, выполненных из титана или нержавеющей стали. В другом варианте на внутренней поверхности печи установлена съемная облицовка, которая состоит из облицовки свода, выполненной из металла, облицовки боковой стены и облицовки днища, выполненной из металла или смолы. Каждый вид облицовки выполнен с возможностью снятия из печи индивидуально. Изобретение позволяет предотвратить попадание новых загрязняющих примесей в слиток и уменьшить вероятность попадание однажды испарившихся примесей из ванны расплавленного металла на под или в кристаллизатор, а также повысить коэффициент использования печи. 3 н. и 20 з.п. ф-лы, 4 ил.

1. Электронно-лучевая печь для плавки тугоплавкого металла, содержащая механизм подачи сырья,

плавильное устройство для сырья, соединенное с механизмом подачи и состоящее из стенки и свода печи, и

выпускной патрубок для отходящих газов, соединенный с плавильным устройством,

при этом плавильное устройство содержит по меньшей мере под, водоохлаждаемый кристаллизатор и электронно-лучевую пушку, причем по меньшей мере один элемент из свода и стенки снабжен облицовкой из титана или из нержавеющей стали, при этом на своде расположено множество пластинчатых элементов из титана или из нержавеющей стали.

2. Печь по п.1, в которой на стенке установлен экранирующий элемент, проходящий от стены печи в направлении к центру и вверх, при рассмотрении сбоку.

3. Печь по п.2, в которой экранирующий элемент выполнен из металла или керамики, имеющих температуру плавления выше, чем у тугоплавкого металла или керамики.

4. Печь по п.3, в которой температура металла или керамики экранирующего элемента поддерживают на уровне, ниже температуры плавления тугоплавкого металла.

5. Печь по п.3, в котором металлом экранирующего элемента является молибден или тантал.

6. Печь по п.4, в котором металлом экранирующего элемента является молибден или тантал.

7. Печь по п.3, в которой керамикой экранирующего элемента является оксид кальция, оксид иттрия или их комплекс.

8. Печь по п.4, в которой керамикой экранирующего элемента является оксид кальция, оксид иттрия или их комплекс.

9. Печь по п.1, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

10. Печь по п.2, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

11. Печь по п.3, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

12. Печь по п.4, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

13. Печь по п.5, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

14. Печь по п.6, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

15. Печь по п.7, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

16. Печь по п.8, в которой после выпускного патрубка для отходящих газов установлена конденсационная труба для паров тугоплавкого металла.

17. Печь по п.1, в которой тугоплавким металлом, расплавляемым электронным пучком, является титан, цирконий, ниобий или ванадий.

18. Электронно-лучевая печь для плавки тугоплавкого металла, содержащая механизм подачи сырья,

плавильное устройство для сырья, соединенное с механизмом подачи и состоящее из стенки и свода печи, и

выпускной патрубок для отходящих газов, соединенный с плавильным устройством,

при этом плавильное устройство содержит по меньшей мере под, водоохлаждаемый кристаллизатор и электронно-лучевую пушку,

причем на внутренней поверхности печи установлена съемная облицовка, которая состоит из облицовки свода, облицовки боковой стены и облицовки днища, при этом каждый вид облицовки выполнен с возможностью снятия из печи индивидуально, при этом облицовка свода выполнена из металла, а облицовка стены и облицовка дна выполнена из металла или смолы.

19. Печь по п.18, в которой металлом облицовки свода является углеродистая сталь, нержавеющая сталь или титановый материал.

20. Печь по п.18, в которой облицовка свода имеет пластинчатую структуру или сетчатую структуру.

21. Печь по п.19, в которой облицовка свода имеет пластинчатую структуру или сетчатую структуру.

22. Печь по п.18, в которой тугоплавким металлом, расплавляемым электронным пучком, является титан, цирконий, ниобий или ванадий.

23. Способ производства слитка тугоплавкого металла, в котором используют печь по п.1 или 18.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1996 |

|

RU2102668C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2238991C1 |

| Электронно-лучевая печь | 1985 |

|

SU1280901A1 |

Авторы

Даты

2010-10-20—Публикация

2006-01-23—Подача